Ziegler-Natta催化剂制备低相对分子质量聚乙烯的研究

黄付玲,高宇新,孙淑坤,郭桂悦,马立莉

(中国石油天然气股份有限公司大庆化工研究中心,黑龙江 大庆 163714)

低相对分子质量聚乙烯,又称聚乙烯蜡,与其他聚烯烃具有很好的相容性,可用在水性涂料、印刷油墨分散剂、塑料加工润滑剂、道路油漆等方面,应用前景广阔。低相对分子质量聚乙烯的生产方法主要有热裂解法、乙烯单体聚合,以及来源于聚乙烯合成过程中的副产物[1]。采用热裂解法制备的低相对分子质量聚乙烯的外观、密度、熔点等较差;乙烯合成过程中的副产物相对分子质量分布较宽,在一定程度上限制了其应用,需要采用溶剂分离的方式进一步分离。采用乙烯单体聚合得到的低相对分子质量聚乙烯品质高,相对分子质量分布窄;乙烯单体聚合一般采用Ziegler-Natta(Z-N)催化剂和非茂金属催化剂。本工作采用二丁基镁(MgBu2)与SiCl4在20 ℃条件下反应一定时间,制备的MgCl2载体经洗涤、压滤、干燥后得到白色的MgCl2粉末,对MgCl2载体进行改性后[2],负载TiCl4活性组分,制备了Z-N催化剂并用于乙烯聚合制备低相对分子质量聚乙烯。

1 实验部分

1.1 主要原料与试剂

无水MgCl2,MgBu2,SiCl4,四乙基硅烷,邻苯二甲酸二异丁酯,钛酸四丁酯,三乙基铝(TEAL):均为分析纯,阿拉丁试剂有限公司;无水乙醇,正己烷,甲苯,浓盐酸,TiCl4:均为化学纯,上海凌峰化学试剂有限公司;氩气,乙烯,氢气,氮气:纯度均为99.9%,春雨特种气体有限公司;30%(w)双氧水,分析纯,上海金鹿化工有限公司。

1.2 催化剂制备

高纯氮气下,取改性后MgCl2载体4 g,置于500 mL Schlenk瓶中,室温条件下加50 mL甲苯,搅拌,使活性MgCl2分散均匀,形成浆液。另用三口烧瓶取50 mL甲苯,加入200 mL TiCl4,在高纯氩气氛围下,接上冷凝装置并置于冰水浴中,体系温度降至-4 ℃后,将MgCl2浆液缓慢压入TiCl4溶液中,搅拌30 min,换油浴锅,温度升至80 ℃,反应3 h,然后洗涤,压滤,干燥,得到棕黑色催化剂粉末,于手套箱中保存。

1.3 乙烯聚合

将250 mL不锈钢高压反应釜经氮气置换3次后,升至50 ℃,加入100.0 mL溶剂、1.4 mL助催化剂,再加入主催化剂2.0 mg,温度升到100 ℃,反应1 h,向淤浆中缓慢倒入盐酸乙醇溶液使聚合物沉淀析出,聚合物粉末经过过滤,并经盐酸乙醇溶液多次洗涤,最后于40 ℃减压蒸馏2 h,得到低相对分子质量聚乙烯。

1.4 催化剂表征

X射线衍射(XRD)分析:采用日本理学电机株式会社的D/max 2550V型X射线衍射仪测试,Cu靶,Kα射线,衍射角(2θ)为10°~70°。

2 结果与讨论

2.1 载体改性

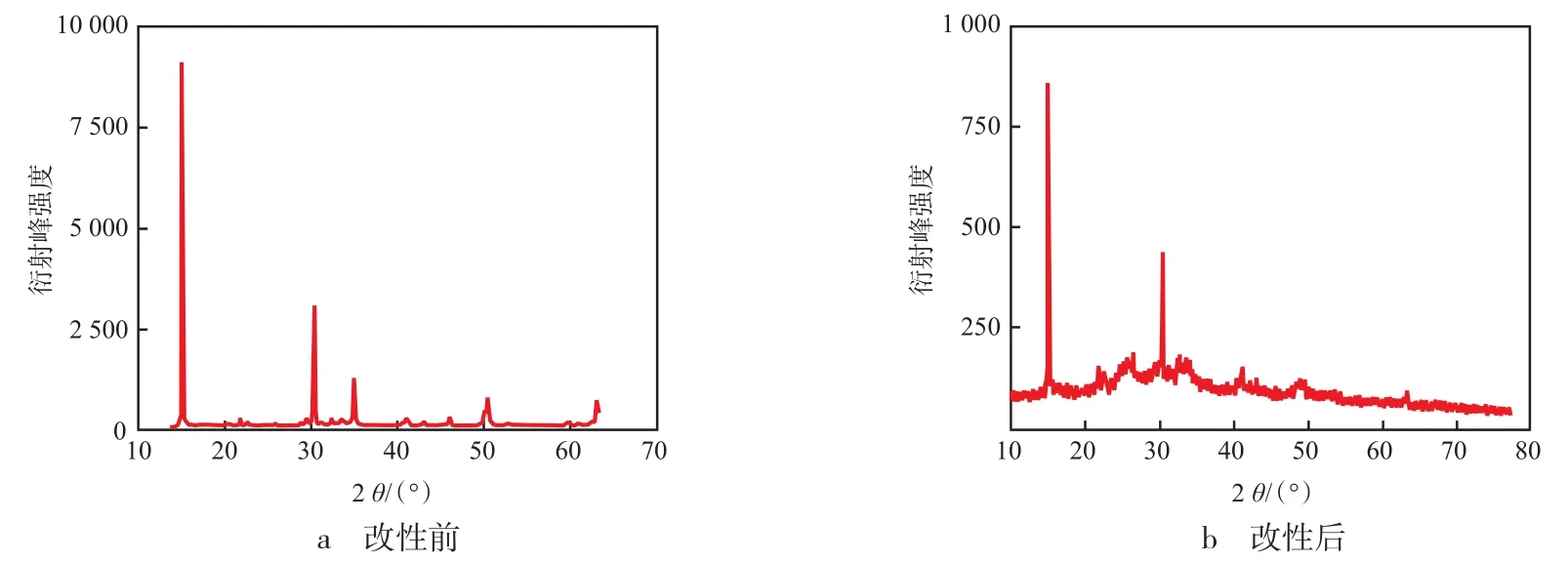

从图1可以看出:改性后,MgCl2载体(003)晶面(30°)的衍射峰强度变弱,表明改性MgCl2载体形成了细小而无定型的MgCl2载体,更有利于钛金属化合物的负载,增加了有效面积,提高了活性。

图1 改性前后MgCl2粉末的XRD图谱Fig.1 XRD patterns of activated anhydrous MgCl2 before and after modification

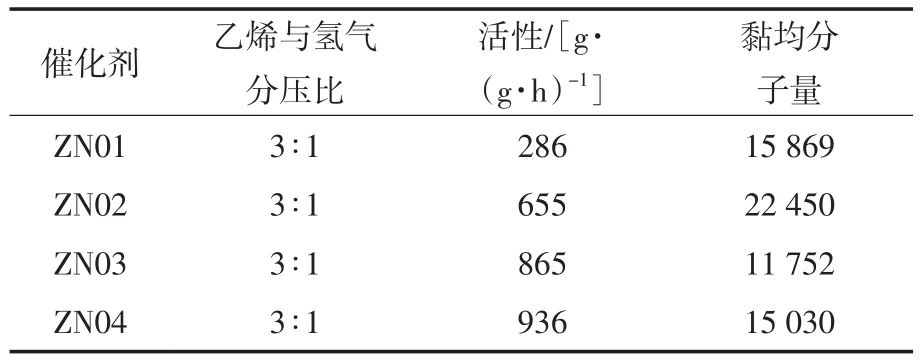

2.2 给电子体对催化剂性能的影响

从表1可以看出:催化剂活性逐渐增加。这是由于,与未加给电子体的ZN01相比,ZN02中加入了钛酸四丁酯内给电子体,在催化剂制备过程中能防止MgCl2粒子聚集,增加了有效面积,活性增加;ZN03以邻苯二甲酸二异丁酯与钛酸四丁酯为内给电子体,单酯和双酯作为内给电子体的定向能力不同,双酯对活性中心贡献更大;ZN04采用钛酸四丁酯为内给电子体,四乙基硅烷为外给电子体,内外电子体共用所起的作用较单独加入任何一种所起的作用都大,协同效应使催化剂活性较加入两种内给电子体的活性高,因此,ZN04的活性最高。

表1 不同Z-N催化剂催化乙烯聚合结果Tab.1 Effect of Ziegler-Natta catalysts on ethylene polymerization

2.3 反应温度对催化剂性能的影响

从表2可以看出:随着反应温度的升高,催化剂活性先增加后降低,100 ℃时活性最高,为972 g/(g·h)。这是因为随着温度升高有利于体系中存在更多的活性物质,使链增长反应速率增加;继续升高温度,乙烯在溶剂中溶解度下降,降低了链增长反应速率,从而使活性降低。从表2还可以看出:随着温度升高,黏均分子量增加,这是因为随着反应进行,高相对分子质量聚乙烯逐渐增多,但温度对黏均分子量影响不大。

表2 反应温度对催化剂活性和黏均分子量的影响Tab.2 Influence of reaction temperature on catalyst activity and viscosity-average molecular weight of product

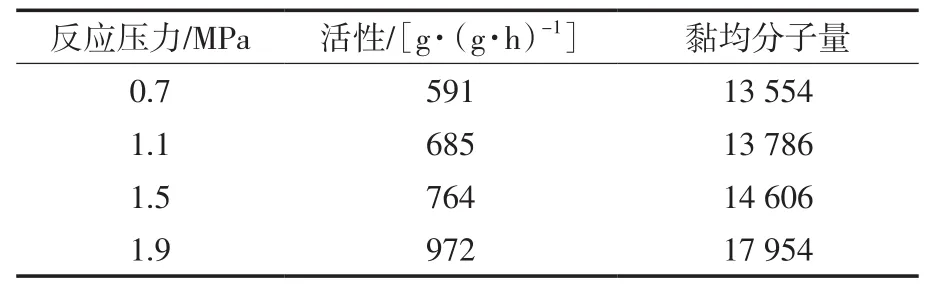

2.4 反应压力对催化剂性能的影响

从表3看出:随着反应压力的升高,催化剂活性逐渐增加,乙烯压力为1.9 MPa时,活性最大,黏均分子量随压力增加而增大。这是因为乙烯在溶剂中的溶解度增加,从而使单体浓度不断增加,而单体浓度的增加有利于乙烯单体的配位插入和链增长,催化活性提高。随着压力增加,黏均分子量少量增大,这表明压力对黏均分子量影响不大。

表3 反应压力对催化剂活性和黏均分子量的影响Tab.3 Influence of reaction pressure on catalyst activity and viscosity-average molecular weight of product

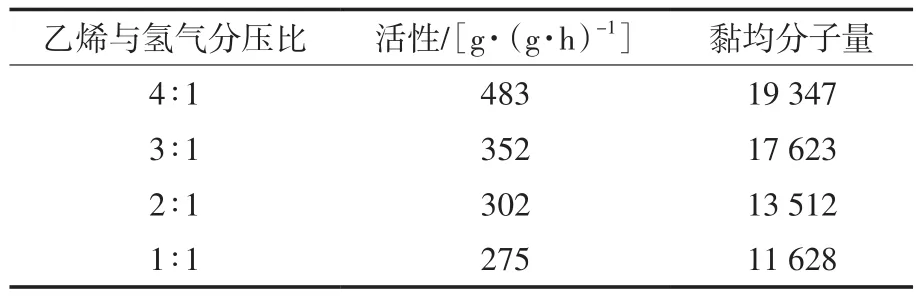

2.5 乙烯与氢气分压比对催化剂性能的影响

从表4看出:乙烯与氢气分压比为4∶1时,催化剂活性最高。这是因为乙烯聚合时,随着链转移剂氢气分压的增加,乙烯氢化为乙烷的副反应增加,氢气与催化剂活性中心Ti—C发生作用,形成了活性较低的Ti—H化合物,使催化剂中具有活性的位置被H原子占据,从而导致催化活性降低,同时低相对分子质量聚乙烯的黏均分子量下降。

表4 乙烯与氢气分压比对催化剂活性和黏均分子量的影响Tab.4 Influence of ratio of ethylene/hydrogen on catalyst activity and viscosity-average molecular weight of product

3 结论

a)MgCl2载体经改性后,催化剂活性增加,同时加入内外给电子体时,催化剂活性最高。

b)采用改性后的MgCl2载体制备的Z-N催化剂用于乙烯聚合,温度100 ℃,压力1.9 MPa,乙烯与氢气分压比为4∶1时,催化剂活性最高。