Hostalen工艺HDPE装置催化剂活性低的影响因素

马宝军

(中国石油四川石化有限责任公司,四川 成都 611930)

中国石油四川石化有限责任公司300 kt/a高密度聚乙烯装置采用利安德巴塞尔工业公司的Hostalen低压淤浆工艺,生产包括管材专用聚乙烯HMCRP100N在内的各种牌号高密度聚乙烯[1],工艺流程见图1。该装置采用专利商提供的Z501型催化剂长期生产HMCRP100N,催化剂活性仅为(18 500±500)g/g。为装置节能降耗,增加效益,本工作对催化剂活性低的影响因素进行分析,并提出相应的改进措施。

图1 Hostslen淤浆法高密度聚乙烯工艺流程示意Fig.1 Process flow of Hostslen slurry high density polyethylene production

1 催化剂活性低的影响因素

1.1 催化剂配制过程

专利商提供的催化剂为桶装干粉催化剂。首先用聚合级精制己烷(正己烷质量分数为75%)将催化剂稀释为规定浓度的催化剂浆液,再经计量泵输送至聚合反应器中引发乙烯发生加成反应。由于催化剂配制处于开放环境中,未采取专人配制模式,而是采用班组操作人员轮流配制方式。由于每位操作人员的操作习惯和方式存在差异,可能发生催化剂卸料不彻底、催化剂卸料过程中被大气中的催化剂毒物(如水和氧气等)污染,容易造成不同批次催化剂的活性存在差异。

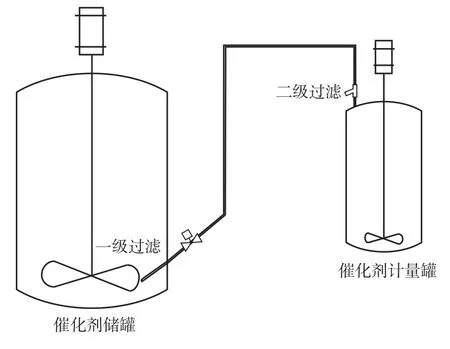

1.2 催化剂二级过滤

Z501型催化剂属预聚催化剂,在使用初期,反应器催化剂进料流量波动幅度较大,严重影响产品质量。为此,结合专利商的建议,在催化剂输送管线上增加过滤器进行二级过滤[2](见图2)。一级过滤位于催化剂储罐出料管口,去除较大催化剂颗粒,二级过滤位于催化剂计量罐进料管口,进一步对催化剂颗粒进行均化。在催化剂管线上增加二级过滤器后发现,一级过滤在催化剂输送之前均需要使用氮气对其反吹扫,使较大颗粒的催化剂停留在催化剂储罐中,反之催化剂填充程序无法顺利完成,催化剂浓度被过度稀释。同时,需定期打开二级过滤器清理,也会造成一定量催化剂损失,使催化剂实际使用浓度低于配制浓度,且随着时间的累积,浓度差别愈加明显,表现为活性下降。

图2 催化剂输送过程二级过滤流程示意Fig.2 Process flow of secondary filtration in catalyst conveying

1.3 原料

原料乙烯、1-丁烯由相对分子质量不同的烷烃、环烷烃、芳烃组成的复杂混合物炼制而成,混合物中含有的微量水、醇、酸、胺等物质,是乙烯发生配位聚合的终止剂[3],因此,乙烯发生聚合前需要除去这些杂质,如果去除不完全,将造成催化剂活性降低。

1.3.1 乙烯中CO2含量高

CO2是催化剂的重要毒物,能使催化剂活性迅速降低,引起产品熔体流动速率快速降低,造成产品质量不合格。2020年1—4月,该装置发生的6次生产波动中,有3次是因为乙烯中CO2含量高引起的,占生产波动总次数的50%。

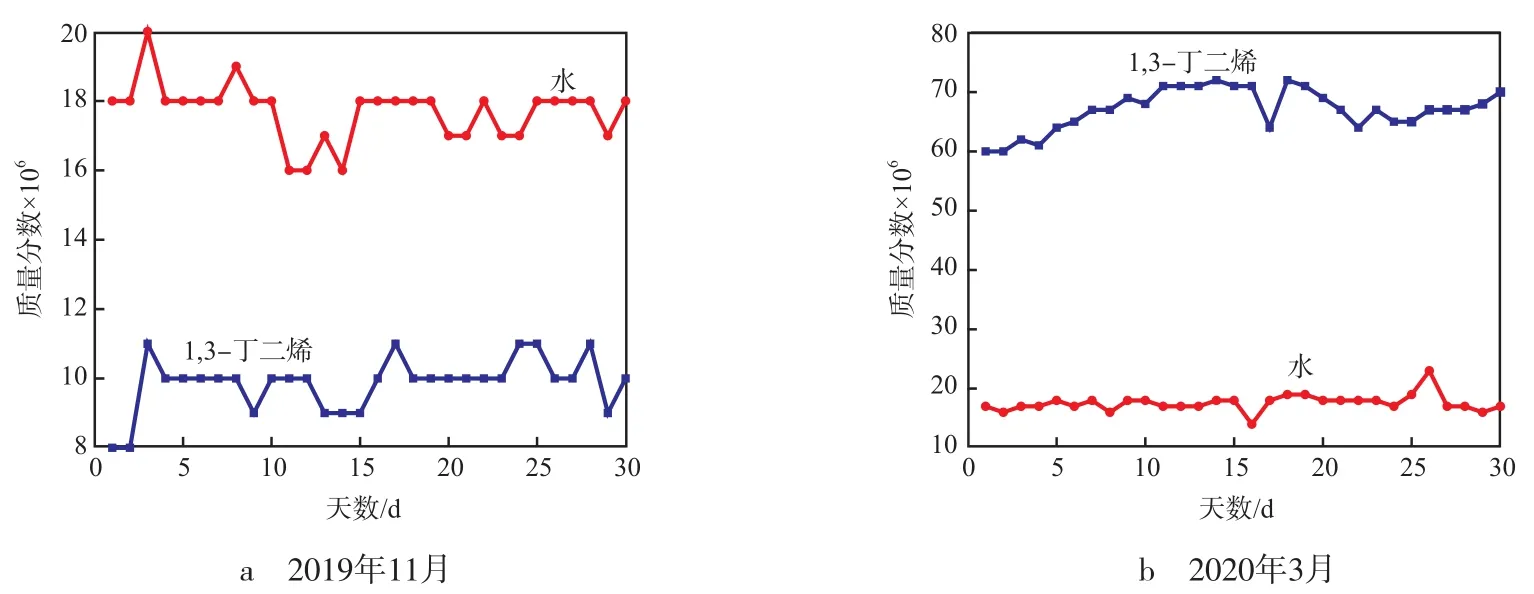

1.3.2 1-丁烯中1,3-丁二烯含量高

从图3可以看出:2019年11月,Z501型催化剂活性保持在20 000~21 000 g/g,而2020年3月,催化剂活性仅为18 000~19 000 g/g,降低约10%。经查阅相关历史数据,发现1-丁烯中催化剂毒物1,3-丁二烯的含量明显升高,其平均值达到专利商要求的控制值[30×10-6(w)]的2.2倍。一定条件下,1,3-丁二烯在钛系催化剂的作用下会发生聚合,生成聚丁二烯橡胶[4],因此,原料中1,3-丁二烯含量增加会引起催化剂损耗增加,最终导致催化剂活性降低。

图3 1-丁烯中主要催化剂毒物含量Fig.3 Content of main catalyst poisons in1-butene

1.4 己烷溶剂

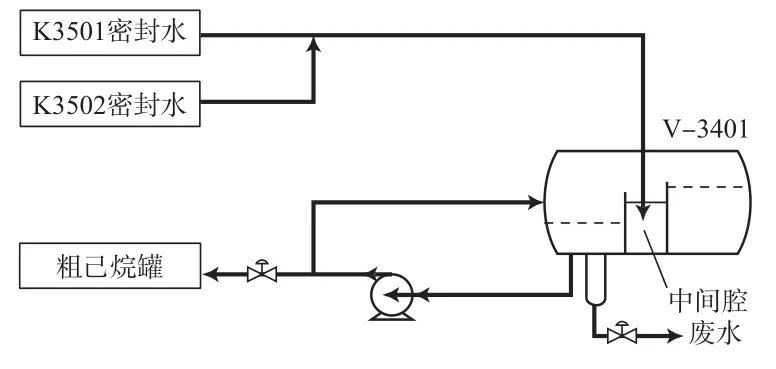

聚合反应系统中的游离水是催化剂活性降低的一个重要影响因子。随着装置运行周期的增加,精制己烷中的游离水逐渐使吸附塔饱和失效,最终随精制己烷进入聚合反应系统,引起催化剂活性下降。溶剂己烷中游离水的来源:(1)外购己烷水含量偏高。所用己烷均为外部采购,己烷质量差异、己烷罐车清洗后置换不合格、罐车罐体密封性、己烷储罐及附属管线置换不合格等均是引起粗己烷含水量偏高的因素之一。(2)蜡蒸发器腐蚀泄漏。Hostalen工艺蜡蒸发器/分离器的作用就是将溶解在己烷中的低相对分子质量聚乙烯脱除,其工作原理为热虹吸。当母液进入蒸发器时被中压蒸汽加热,变成气液混合物,密度变小,从蒸发器上部进入分离罐,而分离罐底部的母液因密度较大,自动流向蒸发器,这样分离罐→分离罐底部→蒸发器→分离罐顶部形成一个自然循环,母液不断被加热蒸发分离。装置历次检修均发现蜡蒸发器存在腐蚀泄漏的现象,原因是粗己烷中的游离水与聚合母液中残留的催化剂组分Cl-在蜡蒸发器管程形成强酸HCl,长时间累积并逐渐腐蚀蜡蒸发器管板焊接薄弱处,使其腐蚀穿孔,蜡蒸发器壳程中压蒸汽进入管束低压己烷中,需要停车对漏点进行焊接处理。(3)油水分离罐V-3401分离效果差。Hostalen工艺使用液环式压缩机K-3501/K-3502对聚合尾气和其他排放尾气中的烃类进行回收,密封脱盐水的注入量为2 t/h,回收后的烃类物质随着脱盐水一起持续排放至V-3401中间腔(见图4),在生产波动或者其他因素等引起V-3401油水分离液面发生剧烈波动时,油水分离效果变差,使部分脱盐水夹带至己烷系统,最终进入聚合反应系统导致催化剂活性降低。

图4 V-3401流程示意Fig.4 Process flow of V-3401

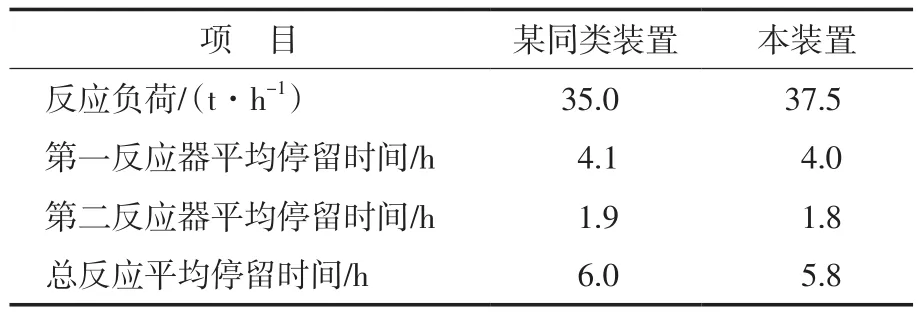

1.5 反应停留时间

由催化剂的分子动力学可知,催化剂在反应器内停留时间越长,催化效率越高,延长停留时间,有助于提高催化剂活性。停留时间愈短,则催化剂活性降低。通常情况下,釜式反应器催化剂停留时间为反应器容积与原料体积流速的比值。Hostalen高密度聚乙烯淤浆工艺乙烯单程转化率达到99%以上,从表1可以看出:某同类高密度聚乙烯装置最高生产负荷为35 t/h,催化剂活性保持在(22 000±1 000)g/g,其反应停留时间较本装置长约12 min,本装置催化剂停留时间短可能是催化剂活性总体略低的原因之一。

表1 不同反应负荷时催化剂停留时间对比Tab.1 Comparison of catalyst residence time under different reaction loads

2 解决措施

针对上述引起催化剂活性低的因素,采取了下述解决措施:(1)采取固定的专业人员配制催化剂。(2)对催化剂一级过滤器的氮气吹扫进行定时、定量,使催化剂填充程序在规定的时间内顺利完成。(3)降低原料中影响催化剂活性的杂质,提高原料纯度。(4)增加了备用蜡蒸发器,两台蒸发器定期切换,确保溶剂己烷中的水含量在正常控制范围内。优化后,催化剂活性达到专利商配方指标。

3 结论

a)造成催化剂活性降低的因素为:未采取专业人员进行催化剂配制,每批次催化剂活性受人为因素影响略有差异;为保证催化剂进料稳定,采取二级过滤的方式,引起催化剂进料实际浓度低于配制浓度;原料中1,3-丁二烯含量高;溶剂己烷中的水含量长期偏高;装置负荷高,催化剂停留时间短。

b)通过采取固定的专业人员配制催化剂;对催化剂一级过滤器的氮气吹扫进行定时、定量,使催化剂填充程序在规定的时间内顺利完成;降低原料中影响催化剂活性的杂质,提高原料纯度;增加了备用蜡蒸发器,两台蒸发器定期切换,确保溶剂己烷中的水含量在正常控制范围内。优化后,催化剂活性达到专利商配方指标。