数控机床伺服刀塔的维修研究

卢 森

(中国航发贵州黎阳航空动力有限公司,贵州贵阳 550016)

0 引言

机床制造的迅速发展,伺服刀塔越来越多地应用到一些中高档的数控机床上。面对公司数控伺服刀塔在中高端机床的应用越来越多且故障频发的情况,研究并弄清数控伺服刀塔的工作原理,是分析并解决伺服刀塔故障的重要基础和保障。论述基于伺服刀塔的基本控制原理,解决生产活动中的实际刀塔故障。

1 伺服刀塔一般原理

伺服刀塔由于生产厂家不同,结构和工作模式不完全相同,但工作原理大致相仿。

1.1 伺服刀塔一般工作原理

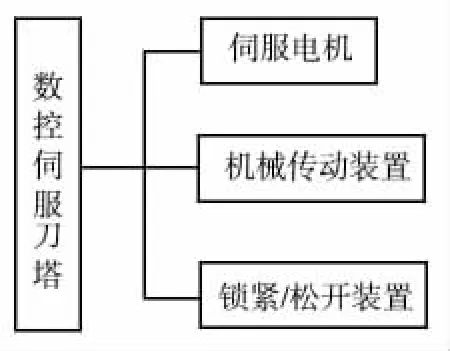

论述主要基于一般工作原理,来解析数控刀塔的工作流程。数控伺服刀塔,一般由伺服电机、机械传动部件、液压夹紧/松开装置三大部分组成。一般伺服刀塔组成如图1 所示。

图1 一般伺服刀塔组成

1.2 换刀流程

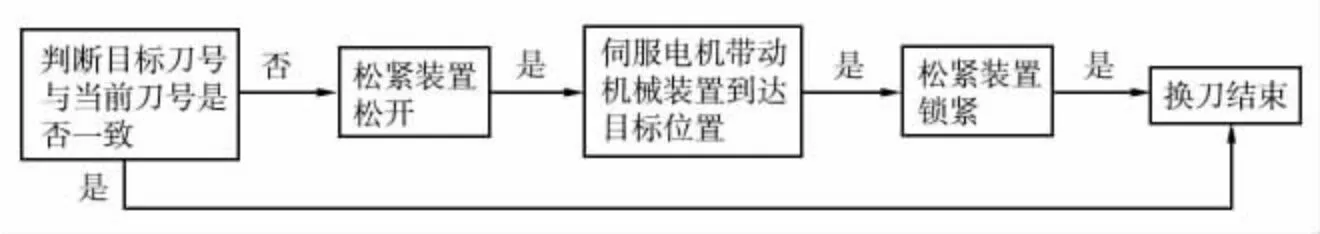

正常情况下,伺服刀塔的换刀动作、换刀流程如图2 所示。

图2 换刀流程

1.3 重要组件

伺服刀塔通常采用带编码器的伺服电机作为转动动力。

伺服电机后置编码器,采集电机位置信息,反馈给伺服电机驱动器,进行位置控制。

2 伺服刀塔典型故障

2.1 典型故障1

某部件事业部QP640-L 钻铣中心(上海伟杨,三菱M70 系统)换刀故障。

故障现象:MDI/自动方式下,执行换刀指令后,Z 轴移动到指定换刀点,主轴定位,之后机床便一直处于等待状态,Z 轴灯闪烁,机床没有进一步的动作,也没有提示或报警。

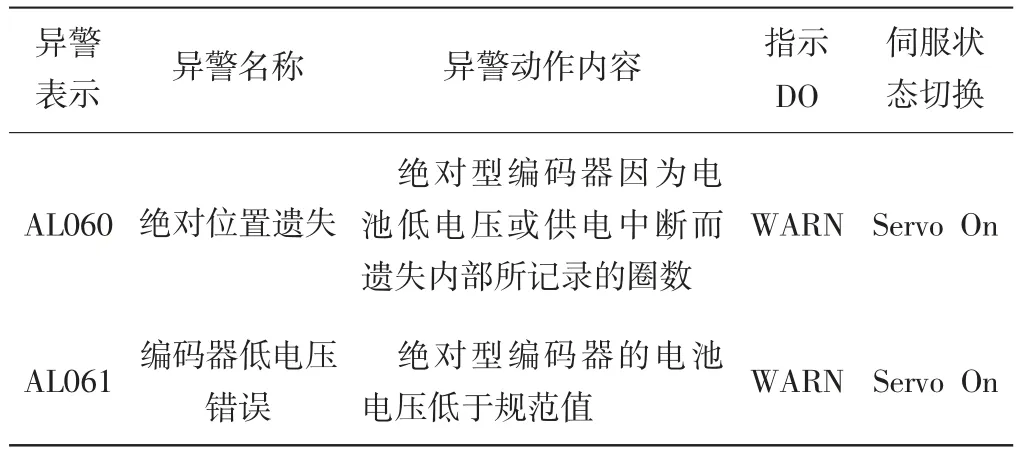

原因分析:换刀过程中出现非正常停止,换刀动作并未完成,又没有报警产生。从梯形图中可看到,Z 轴移动到位,主轴定位信号也已完成,PLC 已将刀盘转动的启动信号发至刀塔伺服驱动器。查看机床电器柜内刀盘转动装置,台达ASDA-A2 伺服驱动,面板显示AL060。查阅台达驱动手册部分,台达ASDA 驱动相关异警见表1,表1 中AL060 描述,初步诊断为驱动器零点信号缺失,造成驱动器寻找目标刀号失败,使换刀流程在这一步处于等待状态。机床厂家并未将驱动报警状态反馈回机床PLC,让机床并不知道驱动器的异常状态,没有产生报警并一直处于等待状态。

表1 台达ASDA 驱动相关异警

解决方法:查看这台机床的驱动装置,并未见到外部电池,本着先让机床恢复加工的思路,先对驱动作了零点重置。参数设置过程如下:P2-08 先设30,再设28,断电上电;P2-69 设为1;P2-08 设为271,P2-71 设为1;P0-49 设为1;观察P0-51、P0-52;完成零点重置。设置完成后,由操作者执行换刀指令,换刀正常。如果此时刀号不对,将转塔转动到正对的一号刀位,重新做一遍零点重置即可。

小结:针对这台机床的转塔伺服电机,当P2-71 设为1 后,显示部分变为AL061,由表1可知,该编码器的电池电压已不足,当尽早更换(注:后来发现电池安装于CN1 电缆上的盒子里,已换新)。而零点丢失,也是因为该机床因故有多天断电未使用,电池耗尽或低于正常值造成编码器记忆的零点信号丢失。机床伺服驱动的报警信号并未做到机床内置PLC 里,即使驱动状态异常,系统并不可知。关于报警信息的处理,可考虑修改PLC 程序。

2.2 典型故障2

某分厂Viva Turn 数控卧车(沈一机,FANUC 0i 系统)换刀故障。

故障现象:刀塔转动不到位,造成换刀1007(Turret Counter Error)报警。手动状态下,能暂时恢复刀塔正常转动,但不久又会出现同样的报警,且故障频度越来越高,已经严重影响加工进度。而该故障出现,伴随着刀号也错乱,极易造成机床事故和加工废品。

原因分析:在排查故障中,经过大量的试验发现,手动状态下,当刀塔顺着一个方向转动时,刀塔能正常换刀,一旦任由刀塔就近选刀,正反转交替,前述故障就频繁出现。通过观察刀塔伺服驱动的数码显示发现,刀塔转动不到位时,驱动显示的位置值处于正常状态。那么,问题很可能出在机械连接上,当伺服电机按伺服驱动要求转动到位时,机械连接部件并未到达指定目标,造成锁紧装置无法正常工作而报警。

月修中应重点关注回火器滤网的清洗、安装情况,对滤网片不好安装的,要对底盘进行攻丝,以免松脱造成防爆片爆炸;要利用月中更换系统的机会清洗回火器,且根据各烧嘴压力情况适时更换干净的回火器;水冷套管变形较多时,应排查、更换回火器;确认炉区各烧嘴处是否有冷铜,若冷铜距烧嘴较近,宜先用大火烧融,确认后再停炉吹风冷却;做好漏风、漏水等管道密封工作;后期要将各烧嘴冷却水一律开至最大,更换使用状况不良的蝶阀和不带钢丝的软管。

解决方法:将刀塔伺服电机拆下,打开连接部件。检查发现,电机轴与刀塔旋转机构通过轴套连接,轴的180°方向各装了一个平键,两个平键处于极度磨损状态。更换平键后安装调试,刀塔恢复正常。

小结:平键的磨损,造成径向很大的反向间隙。由此也解释了当刀塔顺一个方向转动时,尚可工作的情况。恢复刀号错位,机床厂家设计了组合件功能,即“调整方式”下,同时按住“Reset”键、“手动”键和“复位”键,直到机床顶部信号灯变为绿色,即可将当前加工刀位置为1 号刀位。

2.3 典型故障3

某分厂SL2500 数控卧车(森精机三菱MSG-805 系统)刀塔故障。

故障现象:转动刀塔,刀塔不动,之后显示换刀超时报警。

分析1:由于这台机床是十一长假后,操作者第一次开机床。操作中发现,X、Z 轴均正常,但刀塔不动。这台机床的伺服刀塔,在之前由于电池掉电的原因,丢失过原点,也成功地设置原点并恢复正常使用。这次的刀塔不动,考虑大长假这个因素,原点丢失,是最先考虑的可能。三菱805 系统的原点设置涉及参数2049(编码器类型)、6437.1(手动刀塔锁紧松开模式)、D394(手轮触发T 模式)。按照原点重新设置流程做了一遍,却发现如下问题:①以前刀塔原点丢失,屏幕会显示Z70 绝对位置丢失,但这一次却没有任何提示;②设置过程中,手动转动刀塔时,却常因为刀塔伺服转动异常而停止。多次设置后,刀塔转动并未能恢复正常。多次的设置,有时刀塔能转动一个刀位,其后转动便不再受控,有时乱转,有时不动。

分析2:三菱的数控系统,加上机床没有图纸,使得分析故障原因异常艰难。由于转动中有异响,便和机修一起,对刀塔进行局部分解,仔细检查后并未发现异常,先排除掉机械方面的因素。通过技术手段,打开梯形图,寻找线索,发现刀塔内部锁紧/松开接近开关工作正常,由此也搜寻到控制刀塔伺服驱动转动的输出信号,转动的输出信号也正常。检查刀塔电机动力线、编码器连线,没有查出异常。对比刀塔伺服电机编码器和Z 轴伺服电机编码器发现,型号一样,于是进行了置换,置换后,刀塔试运行一段时间后(一度以为已好),再次出现刀塔换刀异常。最后,将重点怀疑对象伺服驱动器和伺服电机拆下,一起外委检查及修理。

解决方法:排除掉诸多相关因素,在无法完全确定故障点的情况下,将刀塔伺服驱动及电机一起送到专业机构检查并修理。结果出来,为刀塔的伺服驱动器部件损坏。将修好的伺服驱动安装,再用常规的零点重置流程设置刀塔原位后,刀塔恢复正常使用。

小结:没有资料的伺服刀塔,修理难度很大。本次故障,刀塔不转,引发故障的因素可能很多。锁紧/松开信号不正常、电机故障、机械故障、驱动器故障都会引发刀塔不转动故障。有资料的情况下,顺着换刀流程检查各级信号,将是技术性维修的依据。这台机床由于特殊原因,只有零星的参考价值不大的资料。整个维修过程,查阅大量的参考资料,通过特殊渠道取得一些技术支持,并将可疑器件送检才最终完成这次伺服刀塔的修理。

2.4 典型故障4

某分厂FBL300 数控卧车(台湾福裕,FANUC 0i 系统)刀塔故障。

故障现象:机床正常使用,刀塔转动中时常发生错位,机床不报警,从而造成打刀或零件报废。

原因分析:伺服刀塔靠电池记忆刀塔伺服电机后置编码器绝对值位置,造成刀号错乱,多是由于下面两个方面的原因引起。①伺服驱动电池掉电,致使刀塔位置信号丢失;②电机转动中,电机轴与刀塔实际位置发生传动脱节,而半闭环的控制模式,使得控制系统并不知道刀塔实际位置不符,用错误的刀位继续下面的工序,必然造成事故。

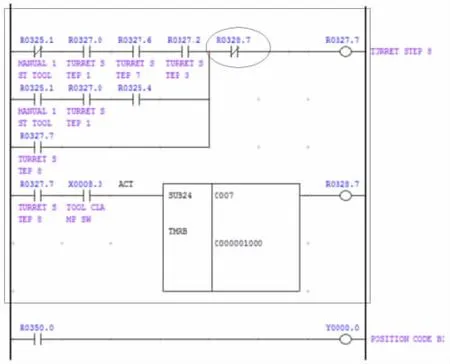

解决方法:这台机床是过渡期的产品,设计上有不完善的地方。由于PLC 控制程序里,缺少到位检测及伺服驱动报警反馈环节,使得信息交换出现偏差。经研究决定,通过更改PLC 程序来修补完善。这样,即便因故换刀不到位,机床将会处于报警停止状态,避免错误的刀位继续加工,造成更大的损失。增设的PLC 程序如图3 中方框部分。

图3 修改PLC 程序

小结:修改PLC 程序后的机床,再未出现换刀不到位就去加工的现象,避免了故障扩大化。虽然后期该机床出现过刀塔故障,但由于保护程序的作用,机床会由于故障处于停止状态,待机床故障排除后,机床方可正常运行。

3 伺服刀塔的保养及意见建议

伺服刀塔的构造,决定故障产生的可能因素。从现场维修所处理的故障看,由于电池和液压造成的故障居多。由此,针对性提出建议,以预防性避免故障更多地产生。

3.1 电池定期更换

电池给伺服电机编码器重要数据的保存提供能源,当电池电压低或耗尽后,作为数控系统有时不能提供电池电压低的报警。这就需要对所有带伺服刀塔电池的机床做好纪录并最好定期更换。

3.2 液压系统的检查

液压系统异常,比如缺油或压力不足,对伺服刀塔的损害很大。夹紧松开电磁阀靠正常的液压保证。检查液压系统,关注油箱液压油的损耗,可以作为定期检查的项目。

4 结束语

伺服刀塔的故障,表现各异。但经由工作原理进行故障分析,找出故障点是最根本的方法。前述几例典型故障的排除,多经由原理分析得到正解,也积累了大量的维修经验,为以后维修提供重要的参考。

——编码器