生产优质催化裂解原料的渣油深度加氢技术研究

邓中活,戴立顺,聂鑫鹏,方 强,胡大为

(中国石化石油化工科学研究院,北京 100083)

固定床渣油加氢与催化裂化组合技术是重油转化最成熟和最有效的工艺路线之一[1]。据不完全统计,截止2020年底,中国大陆建成并投产的固定床渣油加氢装置有28套,总加工能力为75.1 Mt/a,加上近期在建和拟建的装置,预计3年内固定床渣油加氢装置的总加工能力将会达到110 Mt/a左右。目前,这些固定床渣油加氢装置主要为催化裂化装置提供原料以生产成品油。然而,随着燃料效率的提高和非化石燃料汽车的迅速发展,全球运输燃料需求增速放缓,石油需求的增长驱动力逐步由交通运输燃料转向化学品,炼油工业面临着向油化结合、炼化一体甚至最大化生产化学品方向转型的巨大压力[2-3]。

固定床渣油加氢与催化裂解组合技术是支撑炼油厂向化工转型的高效技术路线之一。炼油厂采用该技术路线,一方面可以利用中间基渣油等较为劣质的原料来生产化学品,降低生产化学品的成本[3];另一方面可以最大程度地利用现有装置,低投资实现产品结构调整;此外,即使是新建炼油厂,也具有投资较低的优势[4]。

当前,固定床渣油加氢技术以加氢处理为主,主要为催化裂化装置提供优质原料,其反应过程包括硫、氮、镍、钒等杂原子脱除以及残炭前身物的加氢转化等。催化裂化技术对原料的要求相对较低[残炭不大于6.0%,金属(Ni+V)质量分数不大于15.0 μg/g,硫质量分数不大于0.5%,氢质量分数不小于12.0%],而催化裂解技术对原料的要求较为苛刻(残炭不大于3.5%,金属V质量分数不大于5.0 μg/g,氢质量分数不小于12.5%)。然而,固定床渣油加氢技术加氢深度相对有限[5]。可见,若要生产优质的催化裂解原料,渣油加氢技术必须更有效地脱除杂原子并进一步提高加氢生成油的氢含量。从更深的层次看,催化裂解原料多产化学品的优势烃类结构为链烷烃、一环至四环环烷烃及烷基苯[3],渣油深度加氢技术需要实现烃类的定向转化。为适应市场的需求,更高效地生产化学品,迫切需要对固定床渣油加氢技术进行改进。

基于此,中国石化石油化工科学研究院(石科院)从催化剂开发、催化剂级配、工艺条件优化、原料适应性考察等不同角度进行深入研究,开发了渣油深度加氢技术,以提高渣油的加氢深度,为催化裂解装置提供优质原料,以期为炼油向化工转型提供技术支撑。

1 实 验

1.1 试验原料

试验原料油包括A,B,C,D,E共5种渣油原料,各原料的性质如表1所示。由表1可以看出:A,B,E原料是典型的中东高硫渣油,其中B原料属于常压渣油,性质较好,E原料的金属(Ni+V)质量分数为110.6 μg/g,其余性质也较差,A原料性质介于B原料和E原料之间;C、D原料属于低硫类渣油,其Ni/V含量比较高,属于反应性能较差的原料。

表1 试验原料油的主要性质

1.2 试验装置

渣油深度加氢试验在固定床中型装置上进行。该装置反应系统由4个相同的反应器串联组成,单个反应器的规格为1 000 mL。具体的工艺流程为:新氢一次通过,氢气与渣油原料混合后经加热依次进入第一至第四反应器,在设定的工艺条件下进行反应,反应产物进入高压分离器进行气液相分离,气相经水洗后外排处理,油相经氢气汽提后可直接作为加氢生成油,也可经分馏塔分馏后获得加氢渣油和加氢轻油。

2 渣油深度加氢系列催化剂及催化剂级配技术的开发

2.1 催化剂的开发思路

与常规渣油加氢技术相比,渣油深度加氢技术将实现更高的杂质脱除率、获得更高的加氢深度并将渣油烃类分子定向转化为多产化学品的优势烃类物质。为实现上述目标,需对渣油加氢全系列催化剂进行改进。具体而言,加氢脱金属催化剂(简称脱金属剂)的改进方向是在不降低催化剂脱金属、容金属能力的前提下提高其加氢脱硫和加氢降残炭性能;加氢脱金属脱硫催化剂(简称脱金属脱硫剂)的改进方向是开发具有活性缓释功能的催化剂,以提高催化剂的活性稳定性[6];加氢降残炭催化剂(简称降残炭剂)的改进方向则是有效提高其芳烃饱和性能和脱杂质性能。

根据上述开发理念,石科院通过载体材料改进、孔径优化、活性金属优化和活性相结构调变等技术开发了包括专用脱金属剂、专用脱金属脱硫剂、专用降残炭剂在内的渣油深度加氢系列催化剂。

2.2 催化剂的物化性质

渣油深度加氢系列催化剂的物化性质与常规渣油加氢系列催化剂(包括常规脱金属剂、常规脱金属脱硫剂、常规降残炭剂)物化性质的对比如表2所示。

表2 渣油深度加氢系列催化剂与常规渣油加氢系列催化剂的物化性质对比

由表2可以看出:与常规脱金属剂相比,专用脱金属剂的比表面积较大,孔体积略大,有利于大分子扩散和活性金属分散,提高活性;专用脱金属脱硫剂的比表面积和孔体积均与常规脱金属脱硫剂相当;专用降残炭剂的比表面积和孔体积均小于常规降残炭剂。

2.3 渣油深度加氢系列催化剂与常规渣油加氢系列催化剂的性能对比

以A为原料,分别在相同的工艺条件下对比评价各种渣油深度加氢催化剂与其相应常规催化剂的性能,结果如表3所示。其中,脱金属剂的评价条件为:反应温度375 ℃,氢分压14 MPa,体积空速0.6 h-1,氢油体积比600;脱金属脱硫剂的评价条件为:反应温度380 ℃,氢分压14 MPa,体积空速0.5 h-1,氢油体积比600;降残炭剂的评价条件为:反应温度395 ℃,氢分压14 MPa,体积空速0.5 h-1,氢油体积比600。

表3 渣油深度加氢系列催化剂评价结果

由表3可以看出:在专用脱金属剂与常规脱金属剂的脱金属率相当的情况下,前者的脱硫率、脱氮率和降残炭率分别比后者提高了8.8,9.1,11.2百分点;与常规脱金属脱硫剂相比,专用脱金属脱硫剂的脱硫率和降残炭率分别提高了5.6百分点和7.1百分点,脱金属率也提高了1.8百分点;与常规降残炭剂相比,专用降残炭剂的脱硫率、脱氮率、降残炭率分别提高了2.5,4.8,6.9百分点。以上结果表明,渣油深度加氢系列催化剂活性显著高于常规渣油加氢系列催化剂。

2.4 催化剂级配技术的开发思路

渣油加氢催化剂级配技术开发的核心要点之一是确定不同种类催化剂的级配比例。以A为原料,将脱金属剂装填在第一、第二、第三反应器(总装填量为468 mL),将降残炭剂装填在第四反应器(装填量为783 mL),在反应温度为380 ℃、氢分压为16.0 MPa、氢油体积比为650的条件下,通过调整反应停留时间(即调整反应空速)来考察催化剂种类对渣油加氢深度的影响。

不同种类催化剂作用下,油品脱金属率(主要为脱镍率、脱钒率)随反应停留时间的变化如图1所示。由图1可以看出:在停留时间小于1.5 h时,油品脱镍率和脱钒率均随停留时间的延长迅速提高,之后该趋势变缓;在停留时间大于1.3 h时,催化剂种类对油品脱镍率和脱钒率的影响不显著,即不管是使用脱金属剂还是使用降残炭剂均对脱镍率和脱钒率影响不显著。

图1 不同种类催化剂作用下油品的脱金属率随反应停留时间的变化

油品加氢前后氢含量的增加值可以反映催化剂的芳烃饱和性能。加氢后油品的氢含量增幅越大,说明催化剂的芳烃加氢饱和性能越高。不同种类催化剂作用下,油品降残炭率及加氢前后氢质量分数增加值(加氢后油品氢质量分数减去加氢前油品氢质量分数的差值,单位为百分点)随停留时间的变化如图2所示。由图2可以看出:在停留时间小于4.5 h时,油品的降残炭率和油品加氢前后氢含量增加值均随停留时间的延长迅速提高,并且降残炭剂较脱金属剂更为明显;在停留时间大于4.5 h时,油品的降残炭率和油品加氢前后的氢含量增加值的增大趋势明显变缓。

图2 不同种类催化剂作用下油品降残炭率和加氢前后氢质量分数增加值随停留时间的变化

由此可见,对于渣油加氢而言,脱金属剂的主要贡献在于脱金属和容金属,对于降残炭和芳烃饱和的贡献较小,而降残炭剂对降残炭和芳烃饱和的贡献较为显著。因此,开发渣油深度加氢催化剂级配技术的要点在于在满足整个运转周期脱金属及容金属需求的前提下,尽量提高加氢性能更为显著的降残炭剂的装填比例。此外,在确定不同种类催化剂级配比例的基础上,还需要进一步对不同种类的渣油加氢催化剂进行优选,在满足整个运转周期脱金属及容金属需求的前提下,尽量优选对降残炭和芳烃饱和反应选择性高的催化剂,以满足渣油深度加氢的技术需求。因此,渣油深度加氢技术形成了以常规保护剂、专用脱金属剂、专用脱金属脱硫剂和专用降残炭剂为主,同时级配少量常规脱金属剂和常规降残炭剂的催化剂级配体系。

3 渣油深度加氢工艺开发

3.1 渣油深度加氢工艺条件关键因素考察

采用常规保护剂、常规脱金属剂、专用脱金属剂、专用脱金属脱硫剂、常规降残炭剂和专用降残炭剂级配,以B为原料,考察了反应温度、空速、氢分压和氢油体积比对渣油加氢深度的影响。

在体积空速为0.17 h-1、氢分压为17.0 MPa、氢油体积比为800的条件下,反应温度对渣油脱杂质率和加氢渣油氢含量的影响如图3所示。由图3可以看出,渣油脱金属率、脱硫率、脱氮率、降残炭率和加氢渣油氢含量均随反应温度的升高而提高,且由于渣油脱金属率和脱硫率的绝对值较大,其变化较为缓和,而渣油脱氮率和降残炭率的变化较为显著,加氢渣油氢含量则基本随反应温度的升高而线性提高。

图3 反应温度对渣油脱杂质率和加氢渣油氢含量的影响

在反应温度为380 ℃、氢分压为17.0 MPa、氢油体积比为800的条件下,空速对渣油脱杂质率和加氢渣油氢含量的影响如图4所示。由图4可以看出,渣油脱金属率、脱硫率、脱氮率、降残炭率和加氢渣油氢含量均随空速的提高而降低,且渣油脱金属率、脱硫率和降残炭率的变化较为缓慢,而渣油脱氮率和加氢渣油氢含量的变化较为显著。

图4 空速对脱杂质率和加氢渣油氢含量的影响

在反应温度为380 ℃、体积空速为0.17 h-1、氢油体积比为800的条件下,氢分压对渣油脱杂质率和加氢渣油氢含量的影响如图5所示。由图5可以看出,渣油脱金属率、脱硫率、脱氮率、降残炭率和加氢渣油氢含量都随氢分压的提高而提高,且渣油脱金属率、脱硫率和降残炭率的变化较为缓慢,而渣油脱氮率和加氢渣油氢含量的变化较为显著。

图5 氢分压对渣油脱杂质率和加氢渣油氢含量的影响

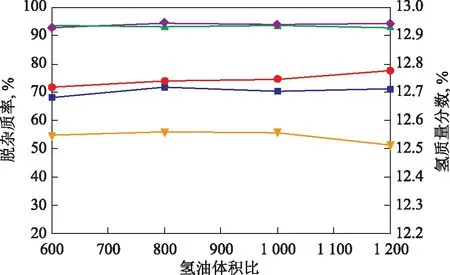

在反应温度为380 ℃、氢分压为17.0 MPa、体积空速为0.17 h-1的条件下,氢油比对渣油脱杂质率和加氢渣油氢含量的影响如图6所示。由图6可以看出,渣油脱金属率、脱硫率、脱氮率、降残炭率受氢油比的影响均较小,加氢渣油的氢含量则随着氢油比的增大而缓慢提高。

图6 氢油比对脱杂质率和加氢渣油氢含量的影响

综合图3~图6可知,在试验条件范围内,采用渣油深度加氢技术,渣油的降残炭率为64%~87%,脱硫率为91%~99%,脱氮率为44%~82%,脱金属率为90%~99%,加氢渣油氢质量分数为12.6%~13.1%,均显著高于常规渣油加氢技术[1,5,7-8]。此外,对比图3~图6可以发现,加氢渣油氢含量受反应温度的影响最大,空速和氢分压的影响次之,氢油比的影响最小,即反应温度是影响加氢深度最关键的因素。但考虑到较高反应温度下催化剂积炭量会增加,还会减少反应器的提温空间,影响装置的运转周期,故实际设计中应采用较高的氢分压、较低的空速和较高的氢油比,尽量在相对较低的反应温度下达到理想的加氢深度。

3.2 渣油深度加氢前后烃类组成变化规律

在研究蜡油原料性质对催化裂解产物分布影响时,研究人员提出了丙烯潜含量的概念[9],即一个广义烃分子在以丙烯为目标产物的工艺过程中经过符合反应化学规则的最理想反应路径所能生成的丙烯产物分子的个数。根据对丙烯潜含量的研究,催化裂解的低碳烯烃收率与原料的烃类组成关系密切。相关研究[3]发现,加氢渣油催化裂解多产化学品的优势烃类结构为链烷烃、一环至四环环烷烃及烷基苯。

以文献[3]中的方法对样品进行分子水平详细表征,B原料在不同反应温度下深度加氢前后渣油组成的变化情况见图7。由图7可以看出,在渣油深度加氢过程中,除实现了杂原子的深度脱除外,渣油组成也发生了较大变化,具体表现为原料中的多环芳烃、噻吩型含硫化合物、胶质、沥青质实现了深度加氢饱和,定向转化为了链烷烃、环烷烃、烷基苯、环烷基苯和二环烷基苯等可多产化学品的优势烃类结构。另外,随着反应温度的提高,其加氢饱和及定向转化的反应深度逐步增加。

图7 不同反应温度下渣油组成的变化

为了更直观地表示渣油深度加氢前后烃类组成的变化情况,根据丙烯潜含量的不同,将烃类分为4个集总,分别称作Ⅰ,Ⅱ,Ⅲ,Ⅳ类烃。其中:Ⅰ类烃包括链烷烃、一环到四环的环烷烃及烷基苯,这个集总烃类的丙烯潜含量最高,也是生产低碳烯烃的关键烃类;Ⅱ类烃包括环烷基苯和二环烷基苯,这个集总烃类的丙烯潜含量次之;Ⅲ类烃包括二环芳烃和三环芳烃,这个集总烃类的丙烯潜含量再次之;Ⅳ类烃包括五环及五环以上环烷烃、四环及四环以上芳烃以及非烃类,这个集总烃类的丙烯潜含量最差。

图8比较了这4个集总烃类含量随油品氢含量的变化情况。由图8可以看出,随着油品氢含量的提高,Ⅰ类烃含量基本呈线性提高,Ⅱ类烃含量先增加后降低,Ⅲ类烃和Ⅳ类烃含量则大体逐渐降低。由此可见,多产化学品的优势烃类含量与氢含量基本呈正比,进一步说明渣油深度加氢技术可以实现多产化学品的优势烃类的定向转化,能够生产出优质的催化裂解原料。

图8 不同集总烃类含量随油品氢含量的变化

3.3 渣油深度加氢工艺的原料适应性

采用与3.1节相同的催化剂级配方案,以B,C,D,E为原料,在反应温度为380 ℃和390 ℃、体积空速为0.17 h-1、氢分压为17.0 MPa和氢油体积比为800的条件下,考察渣油深度加氢处理工艺的原料适应性情况,结果如表4所示。其中B原料试验结果列出的是加氢渣油的性质,其他原料试验结果列出的是全馏分加氢生成油的性质。

表4 渣油深度加氢工艺的原料适应性考察结果

结合表1和表4可以看出:B,C,D,E原料的氢质量分数依次为11.59%,11.55%,11.62%,11.00%;在反应温度为380 ℃时,各加氢生成油的氢质量分数依次增至12.84%,12.55%,12.41%,12.45%,分别比原料增大1.25,1.00,0.79,1.45百分点。从B,C,D原料的试验结果可以看出,虽然这3种原料的氢含量非常接近,但C、D的加氢生成油的氢含量显著低于B。这说明低硫高氮类渣油的加氢反应性能较差,需要较高的反应苛刻度才能生产出优质的催化裂解原料。分析其原因,一是低硫高氮类渣油的平均相对分子质量较大且支化程度较高,渣油分子不易扩散,二是C—N键键能较高,氮原子不易加氢脱除[7-8]。从B、E原料的试验结果可以看出,虽然同是高硫低氮类渣油,但由于E原料的氢含量较低、金属含量和黏度较高,也需要较高的反应苛刻度才能生产出优质的催化裂解原料。

综上可见,性质较好的高硫低氮类常压渣油适宜作为渣油深度加氢技术的原料来生产优质催化裂解原料;低硫高氮类渣油加氢反应性能较差,需要较高的反应苛刻度才能生产出优质的催化裂解原料;劣质的高硫低氮类渣油也需要较高的反应苛刻度才能生产出优质的催化裂解原料。

4 结 论

(1)开发了渣油深度加氢系列专用催化剂,其活性显著高于常规催化剂。渣油深度加氢催化剂级配技术的要点在于在满足整个运转周期脱金属及容金属需求的前提下,尽量多级配加氢性能更为显著的降残炭剂。

(2)在反应温度370~395 ℃、氢分压14.0~17.0 MPa、体积空速0.15~0.20 h-1、氢油体积比600~1 200的工艺条件下,渣油深度加氢技术的降残炭率为64%~87%,脱硫率为91%~99%,脱氮率为44%~82%,脱金属率为90%~99%,加氢渣油氢质量分数为12.60%~13.06%,均显著高于常规渣油加氢技术;加氢渣油氢含量受反应温度的影响最大,空速和氢分压的影响次之,氢油体积比的影响最小,即反应温度是影响加氢深度最关键的因素。

(3)在渣油深度加氢技术中,渣油原料中的多环芳烃、噻吩型含硫芳烃、胶质、沥青质实现了深度加氢饱和,转化为链烷烃、环烷烃、烷基苯、环烷基苯和二环烷基苯等可多产化学品的优势烃类结构,且优势烃类含量与氢含量基本成正比,说明渣油通过深度加氢技术实现了尚多产化学品优势烃类的定向转化,可以生产出优质的催化裂解原料。

(4)性质较好的高硫低氮类常压渣油适宜采用渣油深度加氢技术生产优质催化裂解原料;低硫高氮类渣油也可以生产出优质的催化裂解原料,但由于加氢反应性能较差,反应苛刻度较高;劣质高硫低氮类渣油也需要较高的反应苛刻度才能生产出优质的催化裂解原料。