异形垫片复合模设计

郭秀艳,金曼曼,周皓琳,李 雪

异形垫片复合模设计

*郭秀艳,金曼曼,周皓琳,李 雪

(井冈山大学机电工程学院,江西,吉安 343009)

以异形垫片为例,通过对异形金属垫片结构工艺分析,提出了复合冲裁工艺方案;以CAD和UG为设计平台,对冲孔、落料工序的主要成形零部件进行二维输出和三维参数化设计,并构建了模具总装配三维视图,对类似制件的模具设计具有一定的参考价值。

复合模;UG;三维参数化设计

1 异形垫片结构及成形工艺分析

1.1 垫片结构

图1为椭圆形金属垫片,总长度50 mm,两端圆弧半径11 mm, 厚度1 mm,内部有一直径5 mm的圆孔,孔心离上边缘7 mm,另有半径4.2 mm、直线段1 mm的椭圆形孔,经计算得出垫片零件的实际面积为913 mm2。由于该零件结构简单,孔边缘距离轮廓外形边缘大于两个板厚,工件表面无毛刺、压痕、拉裂、油污等不良现象,因此适合用冲裁工艺加工。因工件未标注尺寸公差,因此初定尺寸精度为IT14级。

1.2 成形工艺

垫片材料为Q235普通碳素工具钢,抗剪强度310~380 MPa,取值345 Mpa;抗拉强度380~470 MPa,取值425 Mpa;屈服点240 MPa;伸长率:21%~25%,取值25%。垫片零件的外形可以用落料工序加工,内部孔用冲孔工序加工,可选择单工序模、复合模或连续模成形,考虑到工作效率、定位和模具结构复杂程度,本设计选用复合模具成形加工,排样图如图2所示。

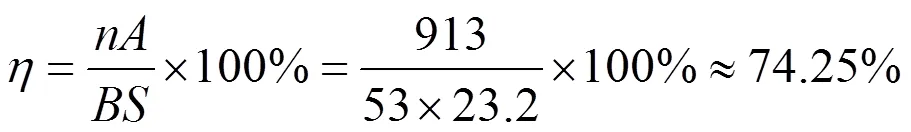

材料利用率[1]为

2 冲裁工艺力的计算

2.1 冲裁力的计算

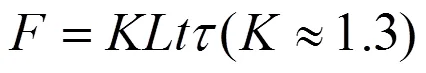

根据公式[1]

得出:

根据公式[2]

得出

根据以上计算数值,初选J23-10型压力机。

2.2 压力中心的确定

依据合力矩定理,采用解析计算法求出合力作用点的坐标位置(0,0),即得所求多孔冲模的压力中心。先将垫片零件划分为6部分,分别求出各段压力中心坐标点,并计算冲裁件压力中心坐标,计算结果如表1所示。

表1 冲裁压力中心计算

Table 1 Mold pressing center calculation

冲裁件分段基本要素长度Li各基本要素压力中心的坐标值冲裁件压力中心坐标 xiyi 28025x0=10.629y0=26.336 34.5581146.006 28.3891138.5 282225 34.558113.994 15.708711

3 成形零部件设计

3.1 凸模、凹模刃口尺寸的计算

采用分别加工法计算凸、凹模刃口尺寸,落料时以凹模为基准,冲孔时以凸模为基准。取双边间隙Zmin= 0.1 mm,Zmax= 0.14 mm[3]。根据工件要求未标注公差等级IT14,如图1中各尺寸,查表[4]标准公差数值得:冲裁件外形尺寸500-0.62mm,220-0.52mm ;冲裁件内部尺寸Ø50+0.3mm ,R4.20+0.3mm;孔心距尺寸(1±0.125 mm);磨损系数x为0.5[5]。相关的计算结果如表2所示。

表2 冲孔、落料工序成形零部件刃口尺寸计算

Table 2 Forming parts edge sizes for punching and blanking process

冲孔凸模刃口尺寸冲孔凹模刃口尺寸落料凸模刃口尺寸落料凹模刃口尺寸孔心距尺寸 d凸=(dmin+X 1±0.02mm

3.2 落料凹模结构设计

为保证凹模强度,采用直筒台阶式凹模结构,初定凹模外形尺寸为L×B×H=125×100×20,凹模形状和尺寸如图3所示。

图3 落料凹模结构

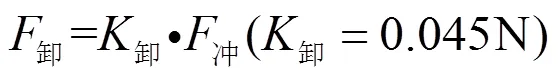

3.3 凸模结构设计

冲孔凸模的长度是凸模固定板的厚度、落料凹模厚度的总和,根据前期计算,得出凸模长度为34 mm,其形状和尺寸分别如图4、图5所示。

图4 冲孔凸模1 结构

图5 冲孔凸模2结构

3.4 凸凹模结构设计

凸凹模是冲孔凹模和落料凸模的综合体,刃口尺寸见表2,高度是凹模固定板、橡胶压缩高度、卸料板厚度与附加长度总和,经计算得出长度为40 mm。其形状和尺寸如图6所示。

图6 凸凹模结构

该模具要求有较高的寿命和较高的耐磨性,并能承受冲裁时的冲击力,所以凸模、凹模、凸凹模的材料选Cr12MoV,热处理58~62 HRC。

4 其他零部件设计

模架由上模座、下模座和导向零件组成,是整副模具的骨架,用于固定模具的全部零件,并承受全部载荷。本设计选用后侧导柱模架,取上、下模座尺寸L×B×H=130×130×30,压入式模柄(JB/T7646.1-19949),滑动式导柱、导套导向。此外,本副模具还包含固定板、卸料板、垫板等零件,如图7所示。

图7 其他零部件效果图

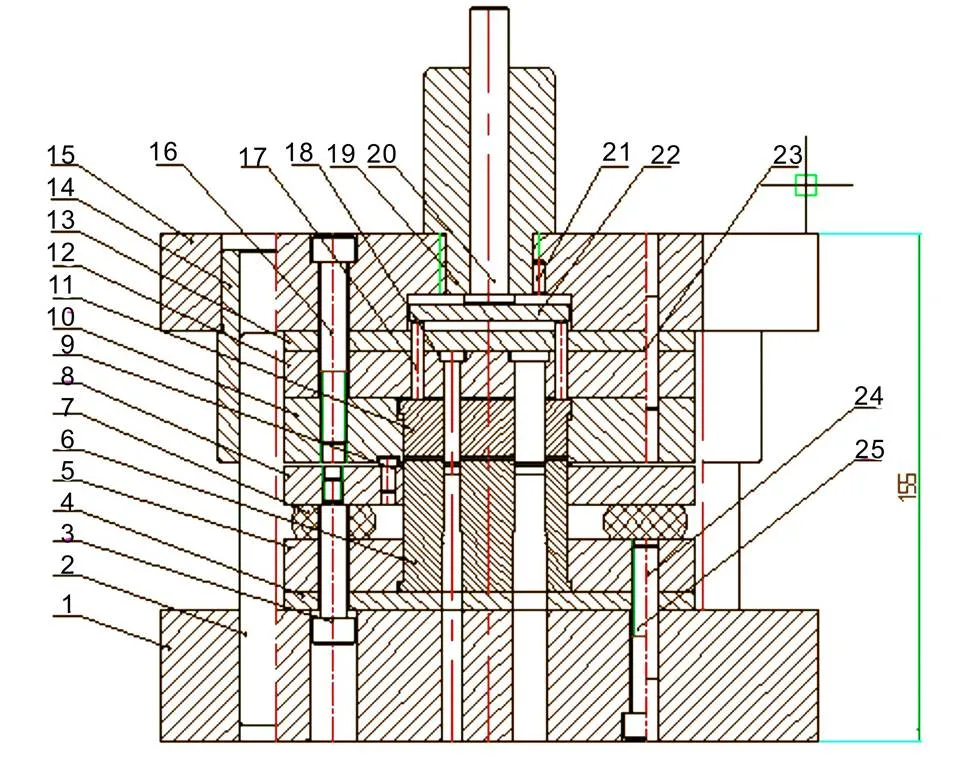

5 模具总装配图

复合模在压力机一次行程中完成冲孔、落料工序,其装配结构如图8所示。冲裁时条料自右向左手工送进,上模下行,落料凹模将弹性卸料板压下,凸凹模进入落料凹模内完成落料;与此同时,冲孔凸模也进入凸凹模孔内完成冲孔,冲孔废料由凸模顺着凸凹模内孔推下。当上模回程时,弹性卸料板在橡胶的作用下将在凸凹模上的条料卸下,而打杆受到压力机横梁的推动,通过推板、推杆、推件块将冲件从落料凹模推下,可用压缩空气吹走,以便继续冲裁[6-7]。

6 小结

随着科技的发展,计算机辅助技术大大提高了模具设计的效率。本实验研究利用CAD和UG平台对金属异形垫片进行了复合模成形设计,在主要成形零部件尺寸计算基础上,绘制了相应的零件图和三维效果图。除标准件外,还对固定板、卸料板等其他零部件进行了设计,并在此基础上绘制了结构合理的总装配图和三维效果图。

[1] 杨连发.冲压工艺与模具设计[M]. 西安:西安电子科技大学出版社,2018.

[2] 白松. 外圈零件成形工艺分析及复合模设计[J].模具制造,2019(11):18-21.

[3] 成虹.冲压工艺与模具设计[M]. 北京:机械工业出版社,2017.

[4] 李煜,侯先勤. 公差配合与测量技术[M]. 北京:清华大学出版社,2012.

[5] 陈炎嗣. 冲压模具设计实用手册[M]. 北京:化学工业出版社,2016.

[6] 文建平,丁宁,陈楚雄.垫圈套裁复合模设计[J].锻压技术,2019,44(10):142-145.

[7] 王兴辉. 环形压铁落料拉深冲孔复合模设计[J].机车车辆工艺,2021(2): 39-40.

DESIGN OF HETEROGENEOUS GASKET COMPOSITE MOLDING

*GUO Xiu-yan, JIN Man-man, ZHOU Hao-lin, LI Xue,

(School of Mechatronics Engineering, Jinggangshan University, Ji’an, Jiangxi 343009, China)

Taking the heterogeneous gasket as an example, the composite stamping process scheme was proposed. Taking CAD and UG as the design platform, the 2D output and 3D dimensional parametric design of the main forming parts of punching and blankig process were performed, and the 3D view of total mold assembly was constructed, which had certain reference value to the mold design of similar parts.

composite mode; UG; 3D parametric design

TG241

A

10.3669/j.issn.1674-8085.2021.05.017

1674-8085(2021)05-0089-04

2021-05-16;

2021-08-03

江西省教育厅科技计划项目(GJJ160733);井冈山大学博士科研启动项目(JZB17006)

*郭秀艳(1980-),女,吉林长春人,副教授,博士,主要从事材料成型工艺控制研究(E-mail: yezi1616@163.com);

金曼曼(1965-),女,江西吉安人,副教授,主要从事材料成型工艺控制研究(E-mail:604824496@qq.com);

周皓琳(1999-), 女,河北邯郸人,井冈山大学机电工程学院材料成型及控制工程专业2018级本科生(E-mail:1085816487@qq.com );

李 雪(1999-), 女,河北沧州人,井冈山大学机电工程学院材料成型及控制工程专业2018级本科生(E-mail:1491149859@qq.com).