TP960E超高强度起重机臂架用无缝钢管开发

周晓锋,王亚男,边洪振,边令喜,周国帅

(1.天津大学材料科学与工程学院,天津300350;2.天津钢管制造有限公司,天津300301)

履带式起重机是一种高层建筑施工用的重型自行式起重机,是工程机械中技术含量高、制造工艺复杂、具有独特性能的起重作业机械产品。履带式起重机广泛应用于桥梁、发电设备、炼油设备、风力发电机组以及海上工作平台等项目的施工。作为履带式起重机一个重要部件的组合臂架,是承载和输送的关键部位,臂架一般是由长11 m左右的无缝钢管作为主弦管与腹管焊接组合而成。履带式起重机高强度臂架用管在2008年以前是全部采购的国外产品,价格昂贵,自2009年起实现了国产化[1-5]。对制造起重能力在上千吨的大型履带式起重机,需要采用新技术、新材料、新工艺来降低臂架自重,减小臂架自重下挠,提高结构稳定性,以提高起重重量,故要求臂架主弦管所使用的无缝钢管不仅外径更大、壁厚更厚、强度更高、韧性更好,而且还要具有良好的焊接性能[4,6-7]。随着起重能力的提升,起重机臂架用管屈服强度不断发展。针对起重机臂架用管的发展趋势,国内某公司进行了960 MPa超高强度起重机臂架用无缝钢管的开发。现主要介绍该产品的研发情况。

1 技术要求

2014年起草的GB/T 30584—2014《起重机臂架用无缝钢管》[8]中规定起重机臂架用管的最高钢级是890,故目前开发960钢级起重机臂架用无缝钢管产品缺少标准依据。为此与用户签订960钢级起重机臂架用管的供货技术协议,牌号定名TP960E,在化学成分、尺寸公差、性能和表面质量等方面列出了详细要求。

1.1 化学成分

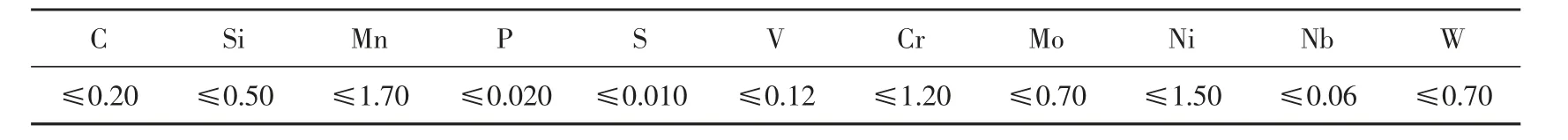

履带式起重机臂架用管要求具备高的强度、塑性、韧性,并具有良好的焊接性能。为了改善钢的焊接性能,提高冲击韧性和耐低温性能,一般要求较低的C含量。为了补偿降低C含量对钢强度的影响,加入一定量的合金元素。加入的Mo、Cr元素在钢中起固溶强化作用,同时提高钢的淬透性;加入的V或Nb或Ti或者三者的组合在钢中形成稳定的碳氮化物,起到弥散强化的作用,同时可以细化晶粒;加入W元素,对钢的焊接性能几乎没有影响,主要利用其在钢中的固溶强化作用;加入Ni元素以提高低温韧性;加入Si、Mn元素以起到固溶强化作用;同时尽可能降低S、P等有害元素和气体含量。TP960E的化学成分设计要求见表1。

表1 TP960E钢管的化学成分(质量分数)要求 %

1.2 尺寸公差

参考GB/T 30584—2014和用户使用要求,规定了钢管的外径公差为±0.75%D,钢管壁厚公差为-10%S~+10%S,钢管的不圆度和壁厚不均度分别不超过钢管外径公差和壁厚公差的70%,钢管的每米弯曲度不大于1.5 mm,全长弯曲度不大于钢管长度的0.10%。

1.3 力学性能

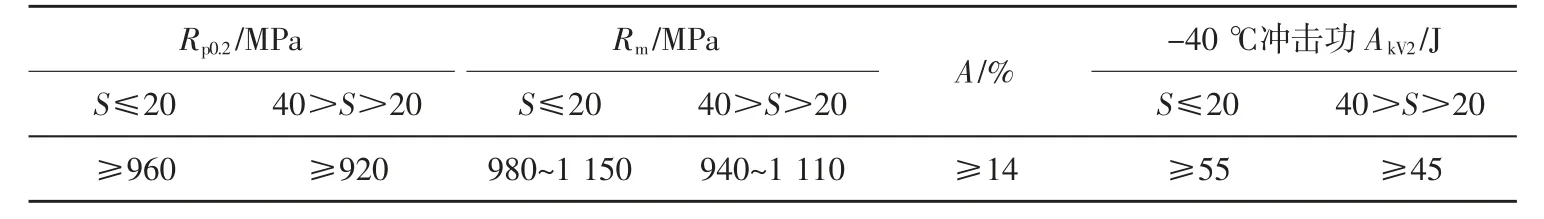

参考BS EN 10025-6∶2004《结构钢热轧产品第6部分:调质高屈服强度结构钢扁平材交货技术条件》[9]和GB/T 30584—2014制定了TP960E调质交货钢管的纵向力学性能要求,具体见表2。

表2 TP960E钢管的纵向力学性能要求

1.4 表面质量

钢管的内外表面应在充分照明条件下进行目视检查。钢管的内外表面不允许有目视可见的裂纹、折叠、结疤、轧折和离层,不允许有超过公称壁厚负偏差的浅表裂纹。如存在缺欠,这些缺欠应完全清除,清除深度应不超过公称壁厚的负偏差,清理处的实际壁厚应不小于壁厚偏差所允许的最小值。钢管外表面的氧化铁皮应清除,但不妨碍检查的氧化薄层允许存在。

2 生产情况

2.1 炼 钢

对起重机臂架用管中添加的合金元素进行配比优化,采用低C,添加Cr、Mo、V、Nb、Ni、W合金元素,严格控制P、S和五害元素的含量。炼钢原料采用铁水+优质废钢,电弧炉冶炼全程采用泡沫渣操作,在电弧炉出钢合金化随钢流将脱硫剂加入钢包,同时加入铝粒、石灰,控制电弧炉钢水出钢温度;精炼采用氩气搅拌法,采用铝粉+碳粉对炉渣进行脱氧,得到脱氧效果良好、流动性较好的高碱度白渣,从而保证炉渣良好的深度脱硫效果;VD真空精炼炉真空处理去气、去夹杂;连铸吹氩保护,碱性覆盖剂吸附夹杂物,采取合理的过热度与拉坯速度配比,以及合适的一次冷却和二次冷却等工艺制度,确保生产出优质的臂架用管圆坯[10]。为确保良好的焊接性能,要控制最终熔炼成分的碳当量≤0.70%,经计算实际碳当量为0.68%。

2.2 轧 管

钢管在Φ250 mm MPM二辊限动芯棒连轧管机组进行轧制,优化了管坯加热制度,降低穿孔时的轧辊转速,确保穿孔毛管壁厚均匀,合理确定连轧机架间的变形量分配,保证壁厚不均度良好,采用高精度定(减)径机架,保证外径满足用户要求。同时考虑到用户要求去除成品管氧化铁皮,为保证成品管的尺寸公差,采用连轧转移控制方式(为保证成品钢管外表面质量采用整管修磨的方式,轧管后预留了修磨余量),轧管内控转移外径在用户交付基础上增加0.8 mm,轧管内控转移壁厚在用户交付基础上增加0.4 mm。

2.3 热处理

在实验室测定了该钢种相变点:Ac3为886℃,Ac1为747℃。根据钢管规格,采用浸入式淬火+高温回火的调质热处理工艺[11]。浸入内喷式淬火相比于内喷外淋式淬火具有更快的冷却速度,保证钢管在生产过程中能充分淬透;高温回火确保钢管的韧性,综合提升热处理后钢管强度和韧性的匹配。结合试验数据和现场生产实际情况,最终生产的热处理工艺为:940℃水淬,650℃回火空冷,得到热处理后钢管力学性能见表3。

表3 现场生产的TP960E钢管的力学性能

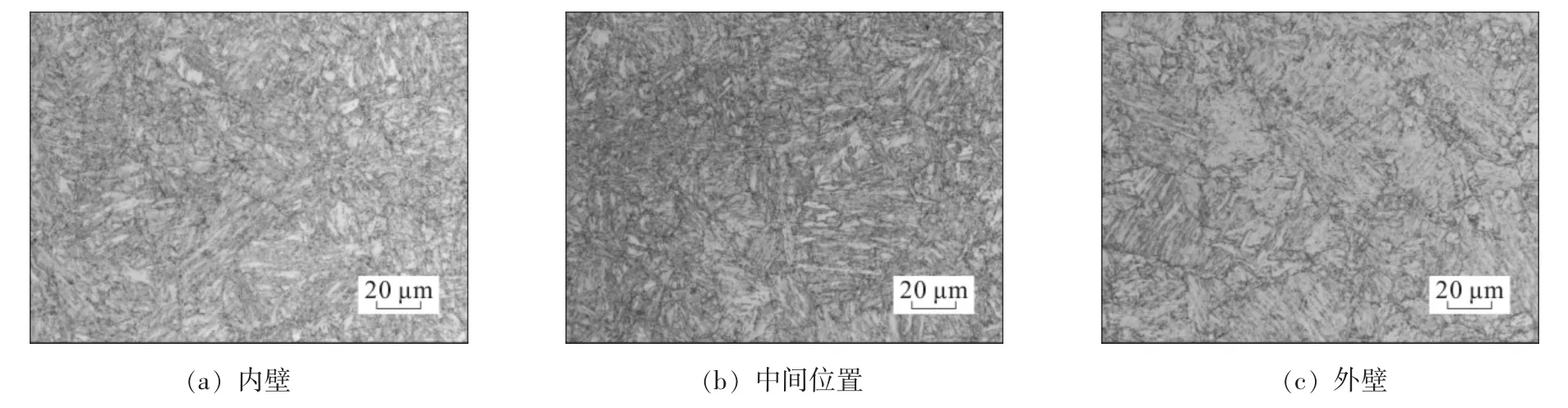

观察了热处理后钢管内中外壁金相组织(图1),为均匀的回火索氏体,内中外组织差别小,组织均匀且细小,晶粒度达到了9级。

图1 TP960E成品管的金相组织

2.4 加 工

为达到用户钢管外表面无氧化铁皮的要求,对热处理后的钢管采用了整管修磨+抛光的加工工艺,TP960E成品钢管的外表面如图2所示。

图2 TP960E成品钢管的外表面

3 焊接评价

焊接工艺是起重机械金属结构最重要的成型工艺,合理的焊接工艺是焊接接头基本使用性能的重要保证;焊接工艺评定是生产单位为验证所拟定焊接工艺的正确性而进行的试验过程及结果评价,是制定合理焊接工艺的基础[12]。起重机械生产单位需根据合格的焊接工艺评定报告来制定合理的焊接工艺规程和焊接作业指导书,选择最优焊接工艺参数确保焊接接头的力学性能、弯曲性能和冲击性能满足设计和使用要求。为此用户对所开发的TP960E钢管进行了焊接评价试验,管材规格为Φ244.5 mm×25 mm,管对接焊试验采用80°V型坡口熔化极气体保护焊(GMAW)手工平焊方法,焊接工艺参数及道间温度控制如下。

施焊环境:温度13℃,湿度48%,风速≤2 m/s。焊接材料:焊材规格Φ1.2 mm,使用保护气80%Ar+20%CO2。焊接设备及电特性:松下焊机350GR3打底,熊谷焊机填充/盖面,极性DC+。预热温度100~120℃,采用火焰预热方法,道间温度150℃。

焊接采取的技术措施有:焊前清理管材表面坡口两侧25 mm范围至呈现金属光泽,层间清理,无焊材摆动方式,单丝填充,焊后消应力热处理温度200℃,保温时间1 h。

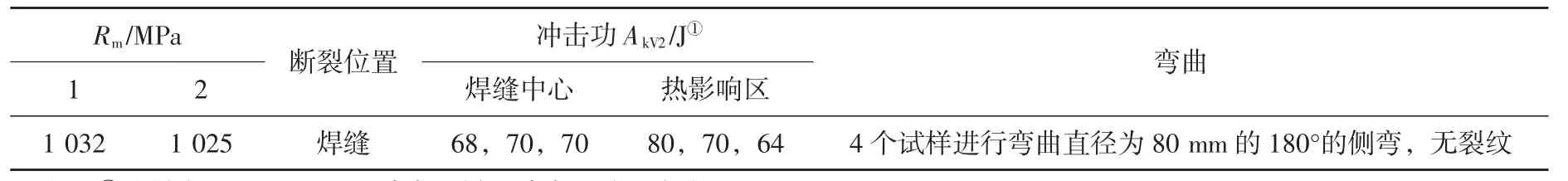

焊接完毕48 h后对焊接接头进行X射线探伤,未发现缺陷,按照标准要求对焊后钢管进行了拉伸、冲击和弯曲试验,结果见表4,全部符合用户要求。

表4 TP960E钢管焊接评价试验结果

4 结 论

(1)采用低C,添加Cr、Mo、V、Nb、Ni、W合金元素的成分设计,控制碳当量≤0.70%,不仅能够满足性能要求,而且确保了可焊性。

(2)采用连轧转移外径和壁厚控制方式,确保了热处理钢管修磨后满足标准要求。

(3)采用浸入内喷式淬火方式,确保钢管充分淬透,高温回火确保钢管的韧性,综合提升热处理后钢管强度和韧性的匹配,组织均匀且细小。

(4)对热处理后的钢管外表面进行整体修磨和抛光,外表面质量更优异。

(5)TP960E钢管通过了用户的焊接评价试验,能够满足用户使用要求。