Ti对Cr35Ni5导卫板热疲劳和抗氧化性能的影响*

薛鸿舰,蒋金哲,牛 旭,刘 越

(东北大学材料科学与工程学院,辽宁 沈阳110819)

导卫板是无缝钢管穿孔机上的一个受力部件。穿孔时导卫板受到管坯变形带来的旋转和延伸的压力,同时与管坯之间存在较大的摩擦力[1-2],受力达轧制力的30%[3];穿孔时,导卫板接触温度在1 250℃以上的管坯,接触部分瞬时温度可达900~1 000℃;穿孔间断时又受到冷却水的急冷,服役条件恶劣。穿孔机导卫板在高温、重载、强摩擦以及冷热交替的环境下工作,表面会形成肉眼可见的裂纹和凹坑,凹坑处形成应力集中,使热疲劳裂纹由表面逐渐向内部扩展,最终引起导卫板断裂失效,因此导卫板使用寿命低[4]。为提高导卫板的使用寿命,不少学者对无缝钢管穿孔机导卫板进行了研究,谷健[3]等研制出Cr26NiSi2Ti新材质导卫板,经过几年使用,吨钢管消耗量由0.725 kg下降为0.439 kg。周灵平[4]在Cr26基础上通过提高碳含量加入少量的Ti元素,改善了合金的组织和性能,使用倾斜浇注的方法,消除了导卫板内部的铸造缺陷,提高了导卫板的使用寿命。蔡琦[5]分析了10种导卫板材质的成分、金相组织、性能,得出导卫板的磨损性能取决于碳化物的种类和形态,热疲劳性能取决于组织的细密度。束德林等[6]分析了导卫板的失效类型,指出导卫板以磨损失效为主。晓禾[7]指出,目前导卫板存在耐磨性不足、因热冲击产生的裂纹会扩展成大裂纹以及黏钢等主要问题。

根据目前国内外导卫板材质[8]的使用情况,对比了0Ti、含0.9%Ti以及含1.3%Ti三种Cr35Ni5导卫板材质的铸态组织、耐热疲劳性以及抗氧化性能的差异,期望为无缝钢管穿孔机导卫板的成分优化提供一定参考。

1 试验方法

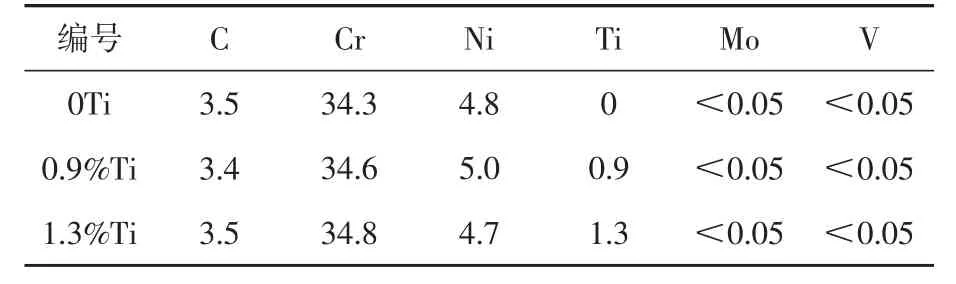

(1)材料制备。使用500 kg中频感应熔炼炉熔炼,熔炼温度1 500~1 600℃。浇注前加入钛铁合金保温10 min,出炉温度1 500℃,浇注成楔形试块,3种试样主要成分见表1。

表1 Cr35Ni5试样化学成分(质量分数) %

(2)试验方法。金相试样尺寸为15 mm×15 mm×15 mm,经过粗磨、细磨、抛光和FeCl3溶液腐蚀后,使用Olympus DSX500金相显微镜、Ultra Plus型场发射分析扫描电镜以及X射线衍射仪对组织进行观察分析;在HRC-150型数显洛氏硬度仪上进行硬度测试,每个试样测试5个点取其平均值。热疲劳试样尺寸为20 mm×10 mm×10 mm,试验温度分别取400,500和600℃,保温4 min,水中冷却10 s,重复上述过程直到试样产生热疲劳裂纹,记录产生裂纹时冷热循环次数,使用金相显微镜、扫描电镜观察裂纹形貌;恒温氧化试验采用增重法,通过计算单位面积的氧化增重评价高温抗氧化性,试样尺寸为20 mm×10 mm×2 mm,氧化温度选择900℃,氧化时间50 h,每10 h称重1次,采用精确度为0.001的电子天平。氧化结束后,处理试样并采用金相显微镜、扫描电镜以及X射线衍射仪对氧化表面和断面形貌进行观察分析。

2 结果和讨论

2.1 Ti对Cr35Ni5材质铸态组织的影响

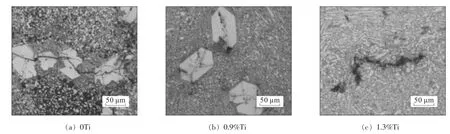

图1所示为Cr35Ni5材质金相组织,由初生碳化物、共晶碳化物和奥氏体基体组成。随着Ti含量的增加,初生碳化物的尺寸逐渐细化,数量有所增加,形态由长条形向六边形转变。

图1 Cr35Ni5试样金相组织

钛是一种强碳化物形成元素,TiC的形成温度较高(3 065℃)[9],在凝固过程中,它将作为第一相析出。TiC属于二元高熔点间隙过渡金属化合物,其结构为面心立方晶格[10],晶格参数a为0.46 nm。而M7C3碳化物具有密排的六方结构,晶格参数a为0.688 nm,c为0.454 nm[11],这两个晶格参数是相似的。在以往的研究中,人们已经认识到形核基材与基体之间的晶体学关系在晶粒细化中的重要性[12]。此外,还有报道表明TiC可以作为白口铸铁和钢中MC碳化物和M3C碳化物非均相形核的衬底,甚至与高铬铸铁中的奥氏体有一定的结晶关系[13]。根据以上分析,可以得出Ti可以与碳反应,在熔体中形成TiC颗粒,以作为形核基体,促进M7C3碳化物的形核,细化初生M7C3碳化物。

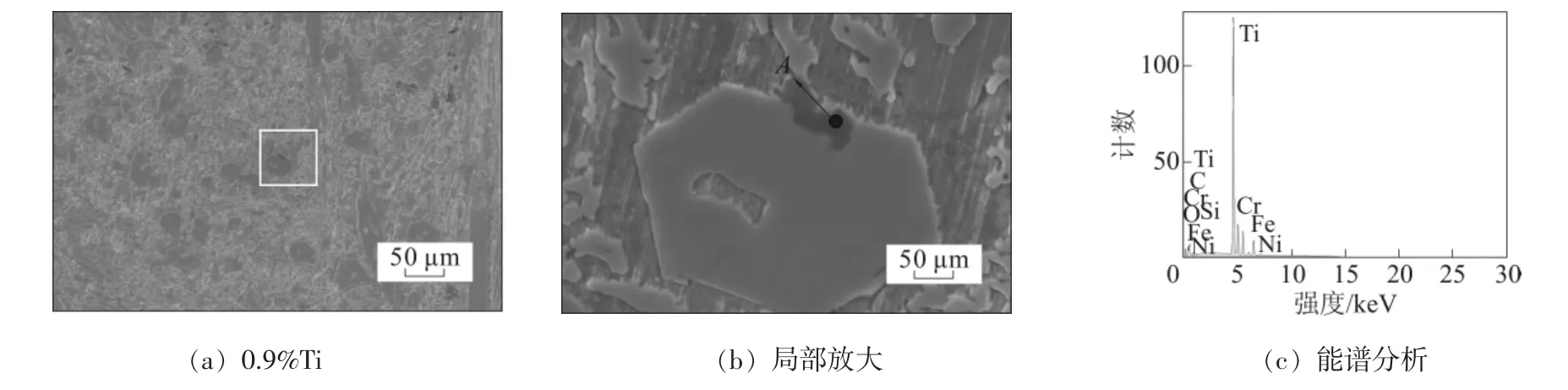

图2(a)所示为含0.9%Ti试样扫描电子显微镜(SEM)照片,方框内区域放大如图2(b)所示。从图2(b)可以看出,在初生碳化物边缘存在黑色多边形物质。对A点进行能谱鉴定,结果如图2(c)所示,黑色多边形的主要成分为Ti和C,黑色多边形为TiC。

图2 含0.9%Ti的Cr35Ni5试样中TiC颗粒及能谱示意

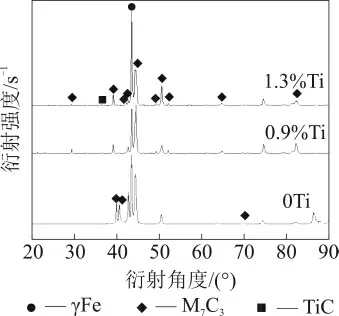

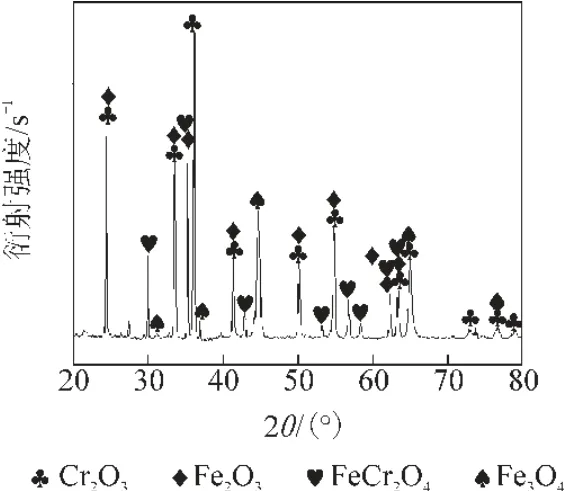

X射线衍射分析结果如图3所示,3种试样组织中的碳化物均为M7C3型碳化物,基体为奥氏体基体。在含0.9%Ti和含1.3%Ti试样的衍射图谱中出现了TiC的衍射峰,证实了TiC的存在。化,呈规则六边形,受到热冲击力较小,抵抗热冲击的能力更强,产生裂纹需要的冷热循环次数越多,耐热疲劳性能增强。Ti含量从0.9%变为1.3%时,耐热疲劳性能降低,主要是由于1.3%Ti试样中的碳化物尺寸虽得到进一步细化,但是过于细小的碳化物和基体的相互支撑作用降低,削弱了组织对热冲击的抵抗能力,导致耐热疲劳性能降低。

图3 3种试样X射线衍射图谱示意

2.2 Ti对Cr35Ni5材质热疲劳性能的影响

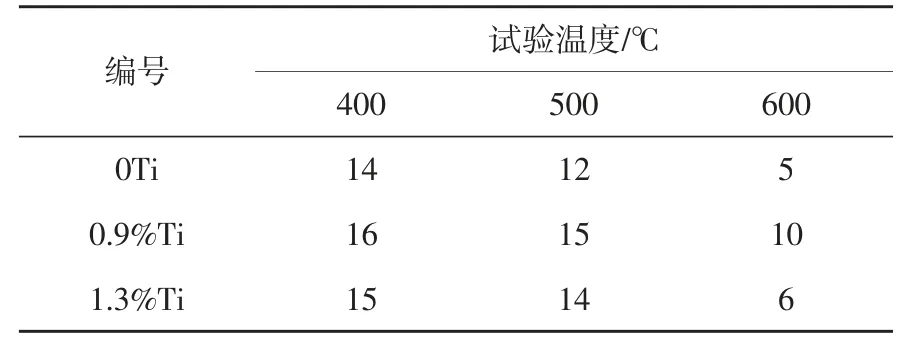

3种试样出现裂纹时的临界冷热循环次数见表2。可看出,随着温度的升高,试样表面产生裂纹时需要的热冷循环次数逐渐减少,这是由于温度越高,基体和碳化物的膨胀程度差异越大,产生应力集中也越严重,越容易萌生裂纹。同时,在同一温度下,随着Ti含量的提高,试样表面产生裂纹时需要的热冷循环次数先增加后减少,即同一温度下,耐热疲劳性能随Ti含量升高呈先提高后降低的趋势。这一方面与试样组织中碳化物的尺寸和形态有关,碳化物尺寸不同,受到周围基体变形带来的热冲击力不同,产生损伤破碎引发裂纹的难易程度不同,尺寸过大、边缘不规整的碳化物容易受到强烈的热冲击破碎产生裂纹;另一方面与碳化物和基体的相互支撑作用有关,碳化物尺寸过大或过小、不均匀分布在基体上都会降低组织抵抗热冲击的能力。在Cr35Ni5材质中加入Ti,碳化物得到细

表2 3种试样出现裂纹时的临界冷热循环次数

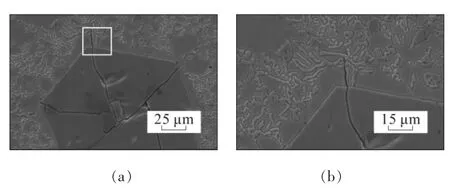

3种试样在600℃产生的热疲劳裂纹如图4所示。可以看出,裂纹首先在碳化物上萌生。导致碳化物成为裂纹萌生地的原因有:①碳化物是硬脆相,延展性差,受到交变应力易破碎;②碳化物和基体的膨胀系数差异较大,碳化物承受基体带来的热变形冲击;③边缘不规整较多或者心部存在空洞的碳化物容易形成应力集中。交变应力超过碳化物承受范围时,会对碳化物造成损伤,损伤逐渐积累,最终导致裂纹萌生。图5(a)所示为含0.9%Ti试样在600℃的热疲劳裂纹SEM照片,初生碳化物上萌生的裂纹前端微区内,因受交变热应力作用继续塑性变形造成碳化物结构破损,破损区域裸露并在高温下产生氧化腐蚀,氧化腐蚀又加剧了碳化物的结构损伤,形成了结构破损,产生氧化腐蚀,这又会加剧结构损伤,最终导致裂纹从初生碳化物上向外扩展。图5(b)为图5(a)所示方框内放大图,可以看到初生碳化物上产生的裂纹向外扩展时,穿过基体上的共晶碳化物,共晶碳化物成为了裂纹扩展的通道。通道上碳化物间的基体,只有当其塑性耗竭后才使裂纹通过,成为裂纹扩展的障碍[14]。

图4 3种Cr35Ni5试样600℃时的热疲劳裂纹形貌

图5 含0.9%Ti试样600℃时的热疲劳裂纹SEM形貌

2.3 Ti对Cr35Ni5材质900℃抗氧化性的影响

无缝钢管导卫板工作时表面温度可达900~1 000℃,结合此工况条件,对比分析了3种试样在900℃高温下的抗氧化性。

2.3.1氧化增重曲线及氧化速率常数

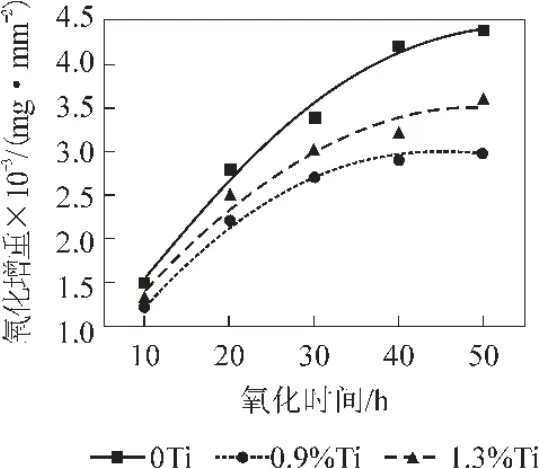

依据氧化过程中的质量变化数据绘制的氧化增重曲线如图6所示,在900℃,0~50 h内,3种试样单位面积氧化增重随氧化时间的增加而增加。

图6 3种Cr35Ni5试样900℃时的氧化增重曲线

如图6所示,单位面积氧化增重ΔW和氧化时间的关系满足Kofstad方程[15]:

在900℃下,0Ti试样氧化速率常数Kp最大,为1.1×10-10mg/(mm4·s),氧化速率最大;0.9%Ti试样具有最小的Kp值,为5.3×10-11mg/(mm4·s),氧化速率最小;1.3%Ti试样Kp值居中,为8.2×10-11mg/(mm4·s),氧化速率居中。

2.3.2氧化膜表面形貌及氧化过程分析

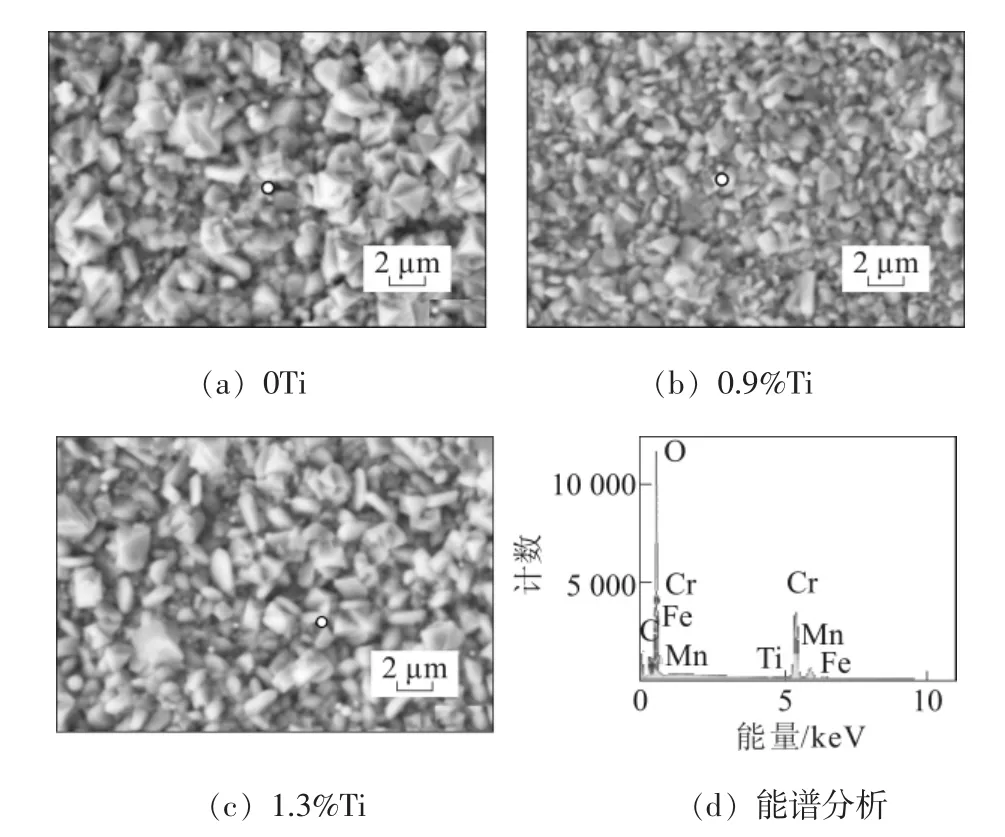

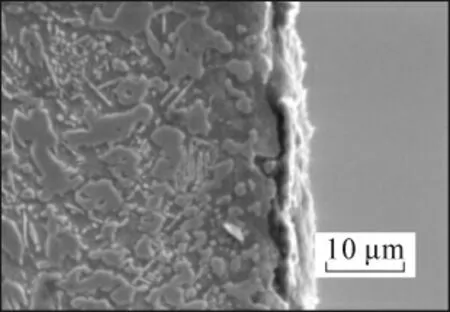

3种试样在900℃生成的氧化膜表面形貌如图7所示。0Ti试样表面氧化物颗粒大小不一,数量较少,氧化膜疏松不致密;含0.9%Ti试样表面氧化物颗粒大小均匀,数量较多,分布致密连续且无开裂,氧化膜致密且连续;含1.3%Ti试样表面氧化物颗粒大小不一,数量较多,氧化膜较为致密。图7(d)所示为图7(a)~(c)中选点能谱图,可推断主要元素为O、Cr和Fe。图8所示为含0.9%Ti试样氧化膜X射线衍射曲线,主要氧化物为Fe2O3、Fe3O4、Cr2O3以及FeCr2O4,含铬的氧化物会提高离子的扩散激活能,减慢离子沿界面的传输速率,阻止氧化的继续进行,从而提高抗氧化性[16-17]。在氧化早期,Cr元素由内向外扩散到试样表层与空气中O元素在合金表面迅速形成Cr2O3。由于Cr的消耗以及Cr2O3的生成使得合金表面Fe、Ni富集,与O结合生成FeO和少量的NiO。Cr2O3与FeO和NiO共处在900℃高温下,发生FeO+Cr2O3→FeCr2O4转变,聚合为尖晶石结构相。不断生成的尖晶石结构形成致密的氧化膜,如图9所示,可有效阻止O原子和其他腐蚀性气体扩散到材质中,降低后期的氧化速率,提高抗氧化性。

图7 3种Cr35Ni5试样900℃氧化膜表面形貌和能谱

图8 含0.9%Ti Cr35Ni5试样氧化膜X射线衍射曲线

图9 含0.9%Ti Cr35Ni5试样断面氧化膜SEM示意

3 结 论

(1)随Ti含量由0增至1.3%,Cr35Ni5材质的耐热疲劳性能先提高后降低。Ti为0.9%时,出现裂纹时经过的冷热循环次数最多,在400,500,600℃分别经15次、16次、10次出现。热疲劳试验温度为600℃时,含0.9%Ti试样比不含Ti试样的耐热疲劳性提高一倍。

(2)900℃高温下,随Ti含量由0增至1.3%,Cr35Ni5抗氧化性能先提高后降低。含0.9%Ti试样经50 h氧化增重最少,比不含Ti试样增重降低30%;Kp值最小,为5.3×10-11mg/(mm4·s)。

(3)在Cr35Ni5材质中加入适量Ti,与C形成TiC,TiC可作为异质形核基底,提高形核率,从而细化初生碳化物,提高其耐热疲劳性和抗氧化性,Ti加入量最佳为0.9%。