电站锅炉用S30432钢管应用问题探讨

敬仕煜,华杨康,谢逍原,曾 辉,杨首恩,李彭富

(1.东方电气集团东方锅炉股份有限公司·机械工业高温高压材料与焊接重点实验室,四川 自贡643001;2.江苏银环精密钢管有限公司,江苏 宜兴214203)

S30432系ASMESA 213/SA 213M—2019《锅炉、过热器和换热器用铁素体和奥氏体合金无缝钢管》中的钢种,主成分为18Cr-9Ni-Nb-3Cu,GB/T 5310—2017《高压锅炉用无缝钢管》标准中的牌号为10Cr18Ni9NbCu3BN。该钢由日本住友公司研发,是一种许用应力高、经济的18-8型奥氏体耐热钢,日本住友公司的商业牌号为Super304H。依托中国的广阔市场和强大锅炉设备制造能力,S30432钢管已成为超(超)临界锅炉机组使用量最大、最受关注的受热面高等级钢管。20世纪90年代,我国开始跟踪研究S30432钢管,2003年启动国产化研究,2008年国产化研究取得成功。东方电气集团东方锅炉股份有限公司(简称东方锅炉公司)最早于2008年将国产S30432钢管应用于实际工程。

多年来,国内针对S30432钢管进行了大量研究,特别是在国产化过程中,更是掀起了研究高潮,涉及强化机理、钢管制造、内壁喷丸、应用性能、失效模式等方面[1-6]。这些研究一方面助推了S30432钢管的国产化进程,另一方面加深了人们对钢管各项性能的认识,并积累了丰富的经验。然而近年来,各方对S30432钢管的疑虑却不减反增,频繁提出限制性要求,有时还引发争议。本文列举了S30432钢管工程应用中的几个高频关注问题,并进行分析和探讨,希望对促进S30432钢管的应用有所裨益。

1 国产S30432钢管现状

近20年来,中国一直是世界上最重要的超(超)临界锅炉机组建设市场,但S30432钢管曾在较长时间内全部依赖进口。国产化成功之后,国产S30432钢管得到了一些应用,但总体占比仍很小。文献[7]曾发出国产高等级耐热钢“有能力没信任”的追问,国产S30432钢管即是这一追问下的材料之一。

相对于发达国家深厚的技术沉淀、稳定的工艺水平,国内冶金行业在基础研究、固化和执行工艺能力等方面均有待提升。但当前国内钢厂在冶炼、轧机能力、热处理装备能力、响应合同交货周期和技术服务能力等方面远非国外厂商可以企及。

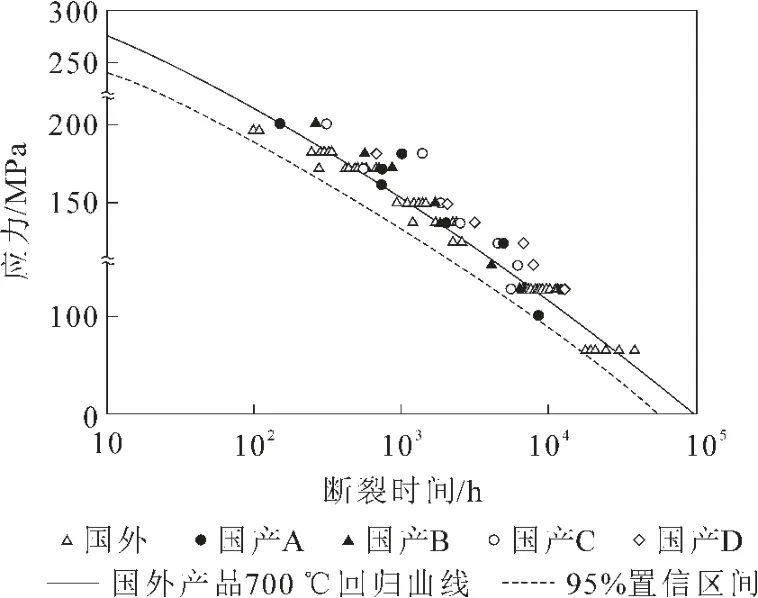

S30432钢管具有优异的高温持久强度。与一般奥氏体耐热钢相比,S30432钢的强化机理较为特殊,服役时产生细小弥散、沉淀于奥氏体内的富铜相,并与Nb(C,N)、NbCrN和M23C6等析出物一起产生极佳的强化作用[8]。东方锅炉公司检测了不同钢管公司生产的S30432钢管的700℃持久强度,结果如图1所示。从图1可以看出,国产S30432钢管的持久强度数据均位于进口钢管数据分散带内,外推结果满足美国机械工程师协会ASME规范和GB/T 5310—2017要求。东方锅炉公司曾跟踪研究了运行超过10年的国华电力绥中发电有限公司B厂1 000 MW超(超)临界锅炉的国产S30432钢管的性能,发现该钢管的各项性能表现良好,与进口钢管相当。

图1 不同钢管公司生产的S30432钢管的700℃持久强度

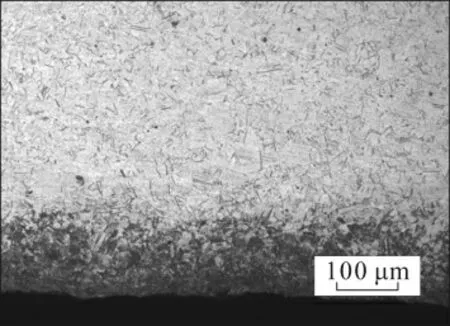

S30432钢管晶粒较细,具有较好的抗氧化性能。对钢管进行内壁喷丸,其抗氧化效果极佳[2]。目前,内喷丸技术已受到广泛重视,某种程度上被看作是与母管“捆绑”的技术能力。2010年左右,国内开始进行S30432钢管的喷丸试验。研究初期,国产S30432钢管的喷丸有效层厚度、硬度、均匀性等均不及进口钢管[9]。但技术攻关后,国内厂家迅速掌握了关键核心技术[10-11],开发出喷丸处理生产线,并投入批量生产。某国产S30432钢管内喷丸后的微观组织形貌如图2所示,其喷丸层总深度约124μm,按组织形貌分为3层,从钢管内壁向外依次是晶粒碎化层(约26μm)、多滑移层(约73 μm)、单滑移层(约25μm)。

图2 国产S30432钢管内喷丸后的微观组织形貌

李健等[12]对比分析了国产、进口S30432钢管的实物质量,认为国产钢管不逊色于进口钢管,建议在锅炉合同和技术协议中取消“高等级耐热钢须进口”的限制性条款。

截至2019年,东方锅炉公司、哈尔滨锅炉厂有限责任公司、上海锅炉厂有限公司已经至少在107个锅炉机组(包括600 MW、1 000 MW机组)上使用国产S30432钢管超过1万t,且并无负面反馈。实践表明,国产S30432钢管的实物质量完全满足ASME规范和GB/T 5310—2017要求,达到国外进口水平,并在服务和成本方面更具优势。各方应打消“提起国产矮三分”的疑虑[7],放心使用,给予国产钢管公平竞争机会,并在应用中促进国产钢管走向精品。同时,希望国内钢厂重视基础数据积累,特别是S30432钢管的高温持久强度数据,固化、优化制造工艺,进一步稳定和减小数据波动。

2 S30432钢管的晶粒度问题

2.1 国内外情况

S30432钢管最初由日本住友公司和三菱重工公司合作开发,1992年开始在日本国内小批量试用,1997年开始大规模使用,2000年3月由ASME Code Case 2328予以批准,2003年6月升版为ASME Code Case 2328-1,列入ASME SA 213/SA 213M标准,UNS(Unified Numbering System,统一编号系统)号为S30432[13]。2010年9月,升版ASME Code Case 2328-2。要注意的是,ASME历次版本中,均没有关于S30432晶粒度的任何限制。

德国Salzgitter Mannesmann公司(早期的DMV钢管公司)于2003年参照ASME Code Case 2328进行了S30432的仿制,并在日本之外率先取得成功,商业牌号DMV304HCu。目前,日本住友公司和德国DMV钢管公司都是重要的S30432钢管供应商。

国外主要以“热挤压+冷轧+固溶处理”方式生产S30432钢管。生产时的热挤压变形量大,金属在三向压应力作用下发生变形,密实性好,组织均匀。固溶处理时,细小弥散的NbC沉淀相不会全部溶解,会“钉扎”晶界抵抗再结晶动力,阻止了晶粒的长大。进口S30432钢管的晶粒度一般为7~10级,其中多数为7~8级[14]。

S30432钢管的国产化过程中,国内产学研单位密切配合,首先厘清了S30432钢管成分设计上C、N、Nb的严格配伍关系和Mo的有益作用[2,13-14],并基于进口钢管的晶粒度检查结果,将7~10级晶粒度要求作为S30432钢管国产化控制目标之一,以保证产品具有较好的抗氧化性能。

国产S30432钢管主要采用“热穿孔+高温软化处理+冷轧+固溶处理”的技术路线,与热挤压法相比,该技术路线投资较小,但生产过程却非常复杂。通常在一定温度范围内,成分确定的奥氏体钢的固溶温度越高,其持久强度就越好,但晶粒却随温度的升高而长大。国产S30432钢管的持久强度和晶粒度这一对矛盾,依靠高温软化处理来解决。钢管经历超过1 200℃高温软化后,成分中的C、N、Nb等强化元素充分固溶,但与此同时晶粒会粗大,一般可达到3级或更粗。冷轧时,采用大变形量轧制,使粗大晶粒剧烈畸变,在晶内产生大量位错滑移线并储存变形能,最终固溶处理时使基体重新形核结晶,达到细化晶粒目的。即便如此,由于再结晶形核初期晶粒长大迅速,控制7~10级晶粒度要求殊非易事,除固溶温度和保温时间要严格匹配外,还需要综合考虑固溶处理工艺与钢管壁厚的关系。检测表明,国产S30432钢管的晶粒度一般为7.5~8.5级[14]。

由此可见:①ASME标准对S30432钢管的晶粒度没有任何限制;②日本住友公司和德国DMV钢管公司等国外供应商采用热挤压制管工艺得到了7~10级晶粒度的S30432钢管;③我国采用一整套复杂热处理、冷轧变形的组合技术,亦得到7~10级晶粒度的国产S30432钢管,平衡了高温持久强度和晶粒度之间的矛盾。

2.2 细晶化倾向

GB/T 5310—2017标准规定S30432钢管的晶粒度为7~10级,但部分业主却要求晶粒度在8级以上。这样要求可能出于以下考虑:①收窄1级相对于严格一些,不会犯错;②晶粒更细有助于抗氧化性能;③7级晶粒度钢管制造的弯头经成形、重新固溶之后,晶粒可能粗于7级,8级晶粒度有更多保障。笔者不认同上述考虑,分析如下。

(1)8级以上晶粒度要求,将动摇成熟的制管工艺,给钢管质量带来很大风险。无论进口钢管还是国产钢管,晶粒度基本处于7~9级,而8级的新要求将使废品率大增,势必迫使钢厂更改原工艺。

影响晶粒度的关键工序节点如果按影响程度来排序,分别是固溶参数(温度和时间)、最终冷轧道次变形量和软化处理温度:①降低固溶温度或缩短保温时间可以细化晶粒,但必然降低钢管性能。确定成分的S30432钢管的持久强度主要取决于软化温度和固溶处理参数,固溶温度降低或保温时间缩短时,前期加工积累的NbC将不能充分溶解,会降低钢管持久强度。同时,变形晶粒不能有效回复为等轴晶,晶界或孪晶界无法平直化,为后期钢管的冷热成形性能、运行等埋下隐患。②最终道次的大变形量轧制是实现细晶的关键,成熟工艺下轧制延伸系数已高达2.2~2.8[3],继续增大变形量将对轧制芯棒提出严峻挑战。即便可行,由于极大变形量所产生的效果难解,是否能在保证成品率基础上达到8级以上晶粒度尚不可知,还需要进一步研究。③提高软化温度会拉大与固溶温度之差,或可对晶粒度产生影响,但情况可能变得更加复杂。此外,软化温度已高达1 200℃以上,热处理设备能力几近极限,继续提高温度的成本代价很大。而对于热挤压工艺,Cu所导致的材料高温塑性本已不佳,提高挤压温度无疑雪上加霜,控制稍有差池,将导致荒管出现质量问题。

7级改为8级,晶粒度要求收窄一级,看似变动微小,实则影响巨大。无论采用哪一种方式达成8级,必将动摇成熟工艺,带来很大的质量风险。笔者观察到,钢管厂响应8级晶粒度的对策,往往采用压低固溶温度的办法,以牺牲强度换取细晶,产品质量让人担忧。

(2)相对于7级晶粒度,指望8级晶粒度明显改善抗氧化性能是不现实的。对比7级和8级晶粒度S30432钢管的抗氧化性能是困难的,也没有对比的必要。通常情况下,对于600℃参数之上的超(超)临界锅炉机组,S30432钢管的细晶抗氧化能力减弱,内壁喷丸具有极佳的效果,而且廉价,因此没有必要提高晶粒度下限要求。

(3)弯头冷成形后重新固溶,晶粒度控制的关键在于固溶温度,且适宜的固溶温度应略低于钢管厂制定的固溶温度。ASME B&PVCⅠ[15]中PG-19规定了奥氏体材料冷加工成形规则,对超过变形量限制的弯头应重新进行固溶处理。S30432钢管参照TP347H,设计温度540~675℃、变形量超过15%,应进行不低于1 095℃温度的固溶处理。ASME B&PVCⅡ-D[16]中附录A-370阐释了重新固溶处理的意义,一是避免再结晶成细小晶粒,从而导致蠕变速率增加,以及持久强度降低;二是防止韧性降低而造成裂纹,特别是应力集中处容易受到损伤而过早失效。从ASME规范可知,保证材料强度和韧性,以及防止弯头起弯点和弯头内侧等在残余应力下的早期失效(例如应力腐蚀)才是固溶处理的关键,晶粒度及其有关的抗氧化性能不是主要考量点。弯头冷成形后,由于各部位变形量不一致,重新固溶后晶粒将可能发生两种变化:超过临界应变率的大变形量的位置,可能发生再结晶,形成细晶;低于临界变形率的位置,晶粒将继续长大[17]。必须着重指出的是,ASME规范并没有检验弯头晶粒度的要求,这与其固溶处理目的一脉相承。

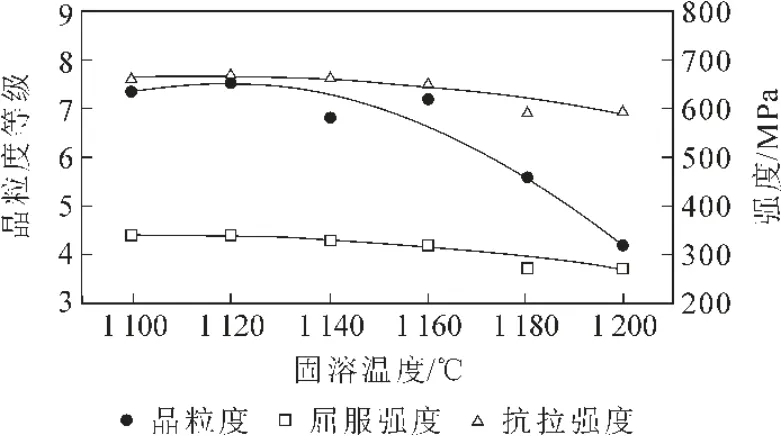

经验表明,弯头冷成形后重新进行固溶处理,晶粒通常会长大一些。然而,无论是7级还是8级晶粒度,都不能确保弯头重新固溶处理后的晶粒细于7级。避免晶粒长大,尤其是显著粗化的关键,是弯管前应准确掌握原料管的固溶参数,从而针对性制定固溶处理工艺,使弯管后的固溶温度略低于原料管的固溶温度。当不能有效追溯到原料管的固溶参数时,应进行必要试验,以探索最佳固溶处理工艺。某批次S30432钢管制作弯头前的固溶处理试验结果如图3所示(应变15%,保温30 min),这是东方锅炉公司的部分研究成果,钢管原始晶粒度为8级,重新固溶处理后晶粒总体呈长大趋势,1 100~1 150℃处理时钢管晶粒度略长大至7.5级左右,1 150℃以上温度处理时钢管晶粒加速粗化,最粗达4级左右。综合考虑强度和晶粒度变化,可确定该批S30432钢管的最佳固溶温度应在1 120℃附近。

图3 某批次S30432钢管制作弯头前的固溶工艺试验结果

文献[18]报道了TP347HFG弯头晶粒异常长大情况。然而,这不应归咎于7级晶粒度,也不能推论8级晶粒度就能让事情反转,晶粒异常长大可能与原料管固溶温度较低、弯管过程控制或固溶处理不当等有关。如,较低温度固溶处理得到的8级晶粒度钢管,再次固溶处理后晶粒亦会异常长大。

7级晶粒度的S30432钢管在重新固溶处理后晶粒可能粗于7级,这不必过于介怀。对于S30432钢管,最终产品的显微组织呈等轴晶状态甚为重要,这要求成形后的变形晶粒在足够高的固溶温度下充分回复,即使晶粒略有粗化,弯头的质量仍可保证。诚然,晶粒粗化有损抗氧化性能,但并不重要,后文专门述及。

2.3 关于GB/T 5310—2017中晶粒度规定的商榷

S30432钢管7~10级晶粒度要求源自早期对于进口钢管的检测结果,除认为有利于产品抗氧化外,未见足够研究。对锅炉受热面钢管,高的持久强度是关键。内喷丸S30432钢管的抗氧化性能极佳[11],细晶带来的抗氧化效果已变得无足轻重。

针对国内有追求细晶的倾向,这可能是一个错误的方向。按国内主流“热穿孔+高温软化处理+冷轧+固溶处理”生产工艺,足够的固溶处理温度和保温时间使S30432钢管变形晶粒充分回复形成等轴晶则更加重要,虽然这可能会使晶粒粗化一些。笔者了解到有业主将晶粒度要求进一步提升至9级以上,无论出于何种考虑,这都非常危险。

从S30432钢管的国产化进程可知,7~10级晶粒度要求使钢管的生产变得非常复杂,也提高了制造成本;因此,GB/T 5310—2017标准中关于晶粒度的规定值得商榷。建议冶金、锅炉行业等研究“粗晶+喷丸”S30432钢管的相关性能,以促进该钢种的发展。

3 S30432钢管的晶间腐蚀试验问题

“贫铬论”是解释晶间腐蚀现象的主流理论。该理论认为,M23C6碳化物沿晶界析出,Cr原子因半径大而不易扩散,这导致贫Cr带的出现,材料会发生选择性晶间腐蚀现象。晶间腐蚀的发生取决于三个必要条件,即材料本身(主要是Cr含量)、介质、敏感温度区(敏化)。

S30432钢管的w(C)为0.07%~0.13%,其成分设计之初就没有考虑材料的抗晶间腐蚀问题[8]。一定程度上,要求S30432钢管具有抗晶间腐蚀性能,这扭曲了开发者的本意。

晶间腐蚀风险主要有三处关键节点,分别是在制产品水压试验、储运和锅炉机组投运初期。控制水中Cl-含量,储运过程中对产品进行适当保护,尽力保证钢管干燥,严格防范水中Cl-发生浓缩现象,使其不具备产生晶间腐蚀的条件,可有效避免S30432钢管的晶间腐蚀发生。锅炉机组投运之后,M23C6的析出速率降低,晶界贫Cr缓和,S30432钢管基本不会发生晶间腐蚀现象。

ASME SA 213/SA 213M—2019附录规定,需敏化处理之后再进行晶间腐蚀的钢种仅包括低碳奥氏体钢和足够(Ti、Nb)/C比值的稳定化钢种。S30432钢管的C含量较高、Nb/C比值较低,不属于稳定化钢种,应在固溶态(交货态)下进行晶间腐蚀试验。

4 制造过程对于S30432喷丸层的影响

4.1 喷丸钢管的抗蒸汽氧化性能

S30432钢管主要用来制造超(超)临界锅炉受热面的高温过热器和再热器,服役工况恶劣。钢管外壁为高温烟气,可能发生气相腐蚀和熔盐腐蚀;与外壁相比,钢管内壁的汽水氧化腐蚀危害更大,氧化皮脱落后沉积于管屏弯头处,造成堵塞,汽水流量减小,冷却能力下降,钢管长时过热或短时过热后强度不足,导致爆管或停机,损失严重。

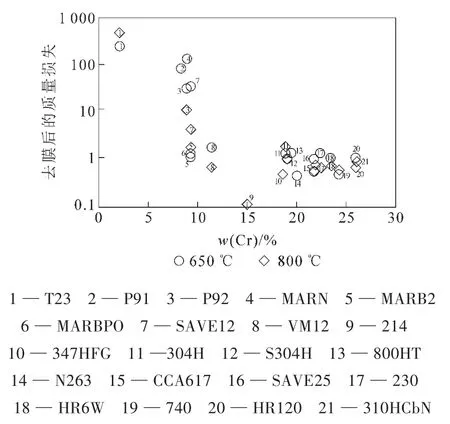

决定材料抗氧化性能的关键是Cr含量。美国B&W研发中心检测了不同Cr含量材料的抗蒸汽氧化情况,如图4所示。可见,材料在650~800℃温度的抗氧化性能随Cr含量的提高而增强,Cr含量在20%以上的各材料抗氧化性能相当,Cr含量高于25%时材料的抗氧化性能难以继续改善。

图4 不同Cr含量材料的抗蒸汽氧化情况(以S304H腐蚀量为基准1)

S30432钢管的Cr含量在18%左右,尽管晶粒细小,但在超(超)临界锅炉参数下其抗氧化性能仍然略显不足,因此日本率先开发了内壁喷丸技术。

不同表面状态下的奥氏体不锈钢的抗氧化机理如图5所示。结合图2可以看出,喷丸导致S30432钢管内壁近表面的晶粒碎化,沿壁厚向远处依次形成多滑移层、单滑移层,为Cr的扩散提供了短程通道。高温水蒸汽条件下,依靠Cr的快速扩散,水中结合氧与Cr迅速结合,生成致密的Cr2O3层,阻断了O的进一步扩散,大大降低了此后的氧化速率,从而达到抗氧化性能的目的。图4与图5相互印证,如果材料的Cr含量足够高。例如,25-20型S31042(HR3C),钢管自身的Cr即可形成致密Cr2O3层,不需要通过喷丸来提高抗氧化性能;而对于18-8型S30432钢管,喷丸加快了Cr的扩散,相当于变相提高了钢管内表面层的Cr含量。喷丸还可以获得附加的好处,钢管内壁处于压应力状态,提高其抗疲劳和抗应力腐蚀性能[10,19-20]。

图5 不同表面状态下的奥氏体不锈钢的抗氧化机理示意

此外,碎化晶层的X衍射磁性峰微弱,表明喷丸基本没有诱发具有磁性的体心立方马氏体,无损钢管的耐蚀性能。与传统18-8型奥氏体钢相比,S30432钢管具有更好的奥氏体稳定性,这可能与其含有N有关。N可强烈提高奥氏体稳定性参量,使开始形成马氏体所需的应变量显著增加[21]。

材料在高温水环境中发生氧化是必然,核心问题是氧化程度是否可以接受,或者说能否适应锅炉机组的安全运行。改善途径无非两种,一是氧化皮不易脱落,例如9Cr钢氧化皮附着力强,危害程度明显低于不锈钢;二是从源头减少氧化皮的生成,喷丸即属于这种途径。

工程实践表明,喷丸促进了致密的富Cr氧化膜快速形成,极大地降低了后期的氧化速度,喷丸S30432钢管已经达到绝对抗氧化级别,氧化性能与S31042(HR3C)相当甚至更优。随着时间的延长,即便致密的富Cr氧化膜也会氧化,但其氧化速度足够缓慢,影响不大。由于喷丸效果明显而且经济,目前已经广泛应用于其他钢种(如TP347H等)。

4.2 制造过程的影响

锅炉受热面制造过程中,S30432钢管将经历焊后热处理、弯管以及管头固溶处理等,喷丸层的抗氧化性能是否能继续保持,晶粒碎化层是否会影响弯管性能等,也是目前各方关注的问题之一。

S30432钢管与奥氏体钢管焊接后,一般不需要进行热处理;与T91等铁素体钢管焊接时,通常需要进行温度不超过770℃的高温回火。

文献[22]指出,喷丸S30432钢管的弯曲、压扁试验结果合格;对钢管进行7%~14%拉伸变形(模拟弯管),喷丸层的碎化晶层形态未见改变,喷丸层硬度无变化。这些都表明喷丸层对S30432钢管的弯管性能等无影响。但喷丸层为不稳定组织,碎化变形越剧烈,储存的变形能就越高;随着温度的提高,变形能释放,驱动变形晶粒发生回复再结晶。喷丸层再结晶时,其组织趋近于未喷丸母管,喷丸层贡献的抗氧化性能将不复存在。

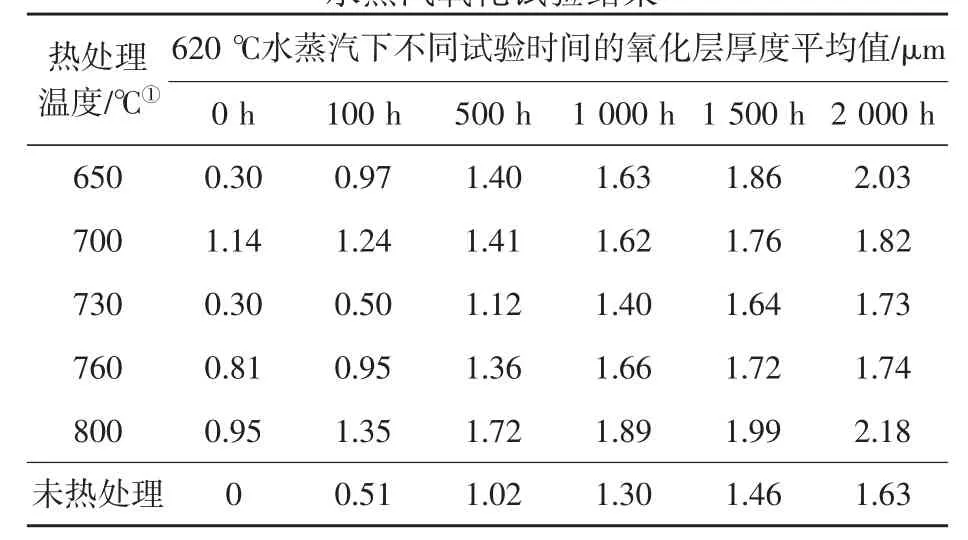

东方锅炉公司研究了产品制造过程对喷丸S30432钢管的抗蒸汽氧化行为的影响,试验材料为国产S30432内喷丸钢管。结果表明,800℃以下热处理对于喷丸层抗蒸汽氧化性能基本无影响,热弯弯管(1 000℃以上)后喷丸层变形晶粒基本完全回复或发生再结晶,内壁60μm处的硬度与基体的硬度基本相同。不同热处理状态下喷丸S30432钢管的水蒸汽氧化试验结果见表1。

表1 不同热处理状态下喷丸S30432钢管的水蒸汽氧化试验结果

从表1可以看出,与未热处理相比,经650~800℃热处理的喷丸S30432钢管的抗氧化性能基本没有变化。原因是:热处理时,喷丸层表面会快速形成一层结构致密的富Cr氧化膜,这阻碍了Fe原子向外扩散,抑制了氧化膜分层的发生。此后的620℃水蒸汽氧化过程中,在这层膜的保护作用下,材料的氧化速率大大降低。

可以推断,800℃以下热处理,S30432钢管的喷丸层主要发生回复,没有发生再结晶。喷丸层回复将导致变形组织退化,滑移带和滑移系统数量减少,向表面输送Cr原子的能力降低。620℃水蒸汽氧化时,热处理形成的富Cr氧化膜抑制了氧化速度,减少了钢管蒸汽侧表面的Cr原子需求,Cr扩散迁移能力下降未对钢管的抗氧化性能造成实质影响。文献[23]报道了加热温度对S30432钢管内喷丸处理效果的影响,认为将S30432钢管加热至650~750℃,喷丸层仍保持良好的向外表面输送Cr原子的能力,加热至775~850℃时喷丸层的变形组织会发生不同程度的退化,向外表面输送Cr原子的能力降低。该结果与东方锅炉公司研究结果基本一致,不同在于文献[23]未考虑热处理形成的富Cr氧化膜造成的Cr原子输送需求降低的影响。

综上所述,采用喷丸S30432钢管制造超(超)临界锅炉受热面过程中,800℃以下热处理不会对喷丸层的抗氧化性能造成影响,喷丸层的高硬度晶粒碎化层也不会影响钢管的成形性能。要注意的是,焊后热处理形成的富Cr氧化膜对后续服役过程中S30432钢管的抗氧化行为有着重要影响,工程中应注意对于这层氧化膜的保护,勿划伤或使其剥离。喷丸S30432钢管热弯弯管或重新固溶处理后,喷丸变形层将回复或再结晶,材料的抗氧化性能回归于未喷丸钢管水平。但不必过于担心,因为弯头在受热面管系中的占比很小,形成的氧化皮总量小,不足以影响锅炉机组的安全运行。

5 结 语

(1)国产S30432钢管的实物质量满足相关标准要求,喷丸层质量可靠,达到进口钢管水平。

(2)要求S30432钢管的晶粒度在8级以上没有必要,且这种要求可能会使产品存在较大质量风险。建议后续研究“粗晶+喷丸”S30432钢管的性能。

(3)S30432钢管具有一定程度的晶间腐蚀倾向,在制造、储运和锅炉机组投运初期应予以关注,杜绝晶间腐蚀发生条件的产生。

(4)喷丸S30432钢管的抗氧化性能极佳,800℃以下温度热处理不会对其抗氧化性能产生影响。焊后热处理形成的富Cr氧化膜对服役S30432钢管的抗氧化性能有重要影响,工程中应注意对该氧化膜的保护。