L245NS抗硫化氢腐蚀管线管的生产实践

柴文军,孔祥春,田晓利,徐启多,周尚宇

(吉林磐石铸诚无缝钢管有限公司,吉林 磐石132329)

2020年12月国务院发布的《新时代的中国能源发展》白皮书指出:“提高天然气生产能力,促进常规天然气增产,重点突破页岩气、煤层气等非常规天然气勘探开发,推动页岩气规模化开发,增加国内天然气供应”[1-2]。因此,随着我国油气田的高速开发,对管线管的需求会与日俱增。作为我国天然气生产主力的长庆油田和西南油气田的油气井大多含有硫化氢腐蚀介质,可以预见未来抗硫化氢腐蚀管线管需求量会大幅增长。吉林磐石铸诚无缝钢管有限公司为了适应市场需求变化,针对斜轧工艺的特点,特对斜轧管机组如何生产抗硫管线进行了分析与研究,本文介绍了采用斜轧精密轧管机组生产L245NS抗硫化氢管线管的工艺研发过程[3-6]。

1 成分设计

(1)钢质纯净度要求。

在大多数情况下,氢诱裂纹都起源于夹杂物,而硫化物应力腐蚀开裂(SSC)的形成与氢致开裂的形成密切相关。为了提高抗氢致开裂和抗SSC能力,必须尽量减少钢中的夹杂物、精确控制夹杂物形态。所以,管线钢采用氧气顶吹冶炼工艺或电炉冶炼工艺生产纯净镇静钢[7-9]。

钢中氢是导致白点和发裂的主要原因。氢含量越高,氢致开裂产生的几率越大,腐蚀率越高,平均裂纹长度增加越显著,所以钢中氢应控制在2×10-6以下[10-11]。钢中氧含量过高,氧化物夹杂以及宏观夹杂物增加,严重影响管线钢的洁净度。钢中氧化物夹杂是管线钢产生氢致开裂和SSC的根源之一,对钢的各种性能都有害,严重恶化钢的各种性能。为了防止钢中出现较大的氧化物夹杂,冶炼过程中宜采用真空脱气。

(2)轧制条件对成分设计的影响。

试制的目标产品是L245NS管线管,据资料介绍,可以通过热轧工艺直接满足抗硫化氢腐蚀的要求[12]。但斜轧工艺相对于纵轧工艺而言,变形量较小。如果设计钢种的碳含量太低,虽有利于提高抗硫化氢腐蚀性能,但可能会导致强度不达标;如果钢中碳含量和碳当量太高,又会使钢在热轧状态下生成对氢鼓泡最为敏感的马氏体组织[13-14]。

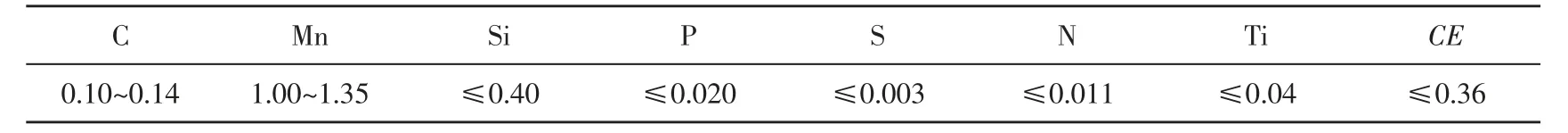

文献[15]指出:在钢中适量加入可起到固溶强化作用的合金元素Mn,能降低钢中的γ-α的相变温度,该温度的降低具有细化α晶粒,改变相变后的微观组织,并能增强管线钢的抗H2S腐蚀性能的作用。钢材良好的焊接性对保证管道的整体性和焊接质量至关重要,控制碳当量是提高焊接性能的有效手段,因此在保证强度的前提下,应尽可能减小碳当量。在严格限制碳当量的前提下,钢中C含量取标准的中上限、Mn含量取标准上限,在提升强度指标的同时,满足抗硫化氢腐蚀性能。钢中的S含量对抗H2S腐蚀性能的影响很大,随着S含量的增加,钢的抗H2S腐蚀性能变差。结合相关标准要求,S含量不得大于0.008%。L245NS管线管设计钢种的主要化学成分见表1。

表1 L245NS管线管设计钢种的主要化学成分(质量分数)%

2 产品试制

(1)工艺流程。此次试制的L245NS PSL2抗硫化氢腐蚀管线管由Φ108 mm精密轧管机组生产,钢管规格Φ168 mm×5 mm。工艺流程:管坯锯断→管坯加热→热轧穿孔→轧管→定径→冷却→矫直→切头尾→液压试验→无损检测→人工检验→喷字称重→包装入库。

(2)坯料检查。按设计的化学成分购入管坯,管坯入厂后进行抽样复验,结果合格。

(3)温度控制。因斜轧工艺本身存在温升现象,若管坯的开轧温度过高,会导致晶粒粗大,影响钢管抗硫化氢腐蚀性能。开轧温度设定为1 200~1 240℃,穿孔机采取控制轧制节奏,保证穿孔后毛管温度在1 150~1 200℃,定径前采取增大高压水除鳞压力对荒管进行降温,钢管终轧温度控制在780~830℃,同时对定径后钢管进行风冷[16]。采取上述一系列的温控措施以期达到细化晶粒的效果[17]。

(4)轧制工艺。对原轧制Φ168 mm×5 mm普通流体管和结构管的工艺参数进行适当调整,增大穿孔机的延伸系数和定径机单机架减径率。穿孔机延伸系数由4.12增加到4.62。精密轧管机轧后荒管规格由原来Φ178 mm×5 mm调整到Φ185 mm×5 mm,在定径机架架数不变的情况下,将原单机架减径率1.5%增加到单机架减径率2.0%。通过增大变形量,提高奥氏体晶粒的破碎程度,以得到良好的金相组织,提高L245NS管线管的力学性能和抗腐蚀性能。

3 试验结果

按照设计的轧制工艺生产出成品后,对L245NS管线管进行几何尺寸、拉伸、冲击、硬度、组织等的检验与试验。

3.1 L245NS管线管几何尺寸

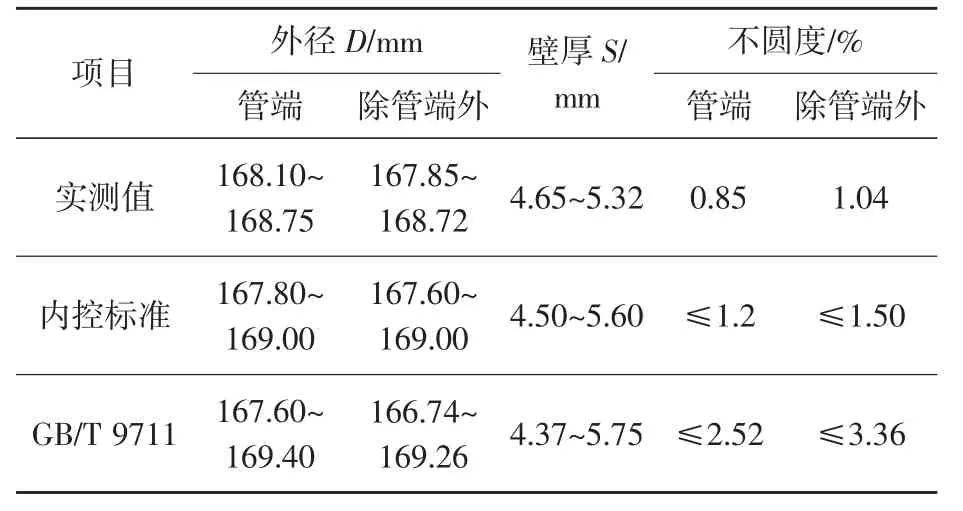

几何尺寸按GB/T 9711—2017《石油天然气工业管线输送系统用钢管》进行检查,钢管尺寸偏差符合标准要求,结果见表2。

表2 L245NSPSL2管线管几何尺寸

3.2 机械性能

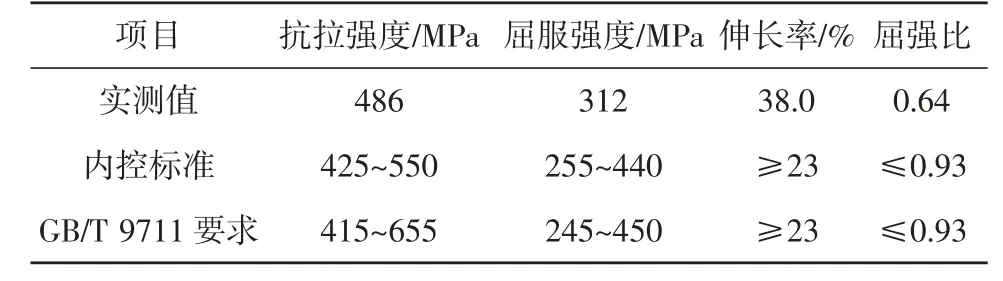

(1)拉伸性能。L245NS管线管拉伸性能按ASTM A 370—2019《钢制品机械试验的标准试验方法和定义》进行检验,结果满足标准要求,见表3。

表3 L245NS管线管拉伸性能试验结果

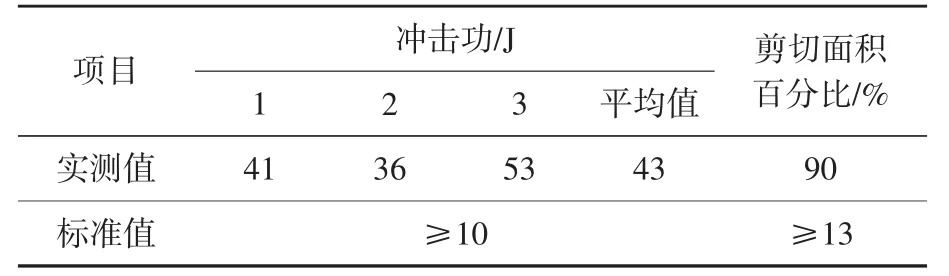

(2)冲击性能。L245NS管线管冲击试样尺寸3.3 mm×10 mm×55 mm,取样方向纵向,试验温度0℃,冲击性能按ASTM A 370—2019进行检验,结果满足标准要求,见表4。

表4 L245NS管线管冲击性能试验结果

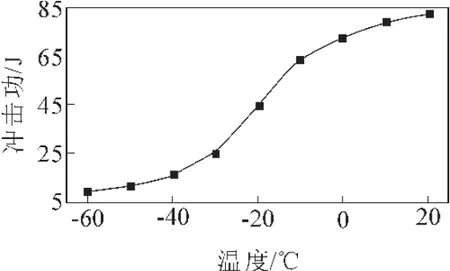

(3)韧-脆转变曲线。Φ168 mm×5 mm L245NS管线管的韧-脆转变曲线如图1所示,试验在-60~20℃进行,满足该抗硫管冲击功标准的工作温度≥-40℃,该试样在20℃时的冲击功达到最大值83 J。虽然冲击功从-20℃至-30℃急速下降,但仍有很好的冲击韧性。

图1 Φ168 mm×5 mm L245NS管线管的韧-脆转变曲线

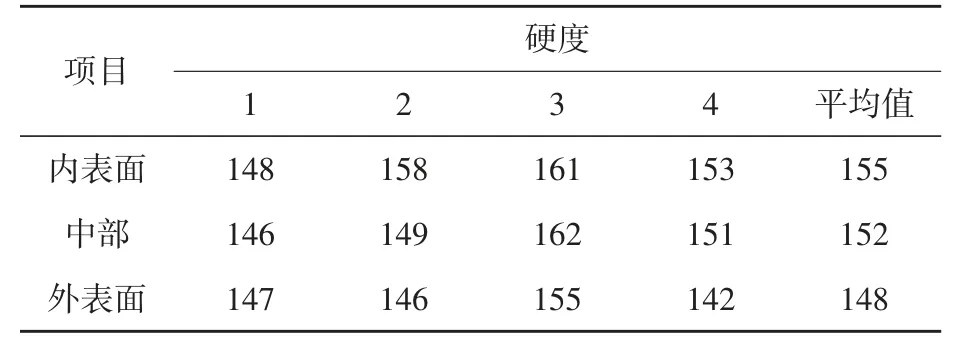

3.3 硬 度

按ASTM E 92—2017《金属材料维氏硬度和努氏硬度的标准试验方法》要求,沿管体纵向取样,分别对管体内外表面及中间部位进行硬度测试,结果见表5,满足管体硬度≤250 HV10或22 HRC的要求。

表5 L245NS管线管硬度测试结果 HV10

3.4 显微组织

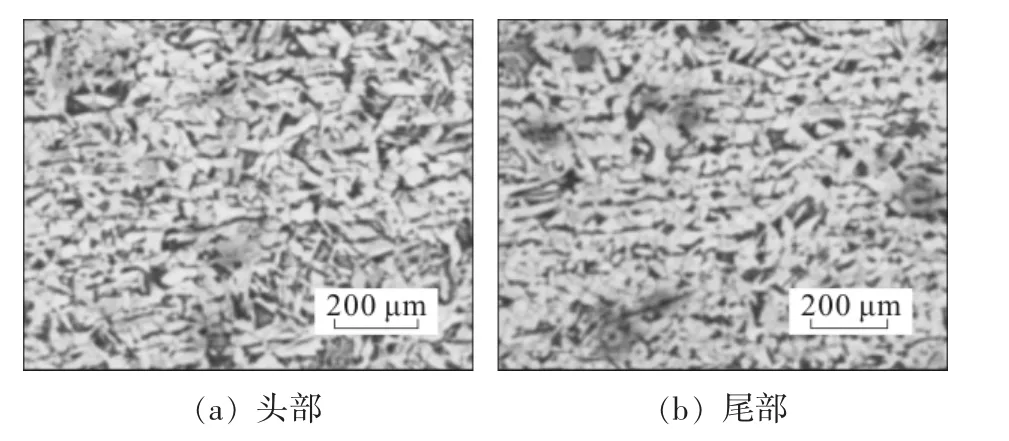

试制L245NS管线管的晶粒度级别在8.0~8.5级,组织主要为铁素体+珠光体;晶粒度差别较小,没有明显的偏析现象。L245NS管线管的金相组织如图2所示。

图2 L245NS管线管热轧态的金相组织

3.5 抗腐蚀性能

中国石油集团石油管工程技术研究院对试制的L245NS管线管进行了氢致开裂试验及硫化物应力开裂检验。

3.5.1氢致开裂试验

按GB/T 8650—2015《管线钢和压力容器钢抗氢致开裂评定方法》对试制产品进行氢致开裂试验,沿管体纵向制作3个试样,试样尺寸(长×宽×厚)分别为100.16 mm×19.87 mm×5.10 mm、100.24 mm×19.90 mm×5.12 mm、100.32 mm×19.92 mm×5.12 mm,试样先用丙酮清洗,除去表面防锈油,再经乙醇清洗后放入试验容器中进行试验。试验溶液由含5.0%NaCl和0.50%CH3COOH的蒸馏水构成,初始pH值为2.7,试验温度为23~26℃。首先使用99.999%N2进行除氧处理,除氧后通入99.9%H2S气体,持续60 min。氢致开裂试验共计持续96 h,试验开始时测定pH值为2.9,试验结束后pH值为3.6。试验结束后,向溶液中通入N22 h以上,除去溶液中的H2S气体,从容器中取出试样,用无水乙醇清洗后对试样进行评定,腐蚀试验后的L245NS管线管试样形貌如图3所示。

图3 96 h腐蚀试验后L245NS管线管试样形貌

待试样晾干后,使用600号砂纸打磨表面,观察是否存在氢鼓包。经试验测量,3个试样的裂纹敏感率、裂纹长度率、裂纹厚度率均为0,满足GB/T 9711—2017中裂纹敏感率≤2%,裂纹长度率≤15%,裂纹厚度率≤5%的标准要求。

3.5.2硫化物应力开裂性能检验(SSC)

按NACE TM 0177—2016《金属在H2S环境中抗硫化物应力开裂和应力腐蚀开裂的实验室试验的标准试验方法》和ISO 7539-2∶1989《金属和合金的腐蚀 应力腐蚀试验 第2部分:弯曲试样的制备和应用》,沿管体纵向制作3个试样,试样尺寸(长×宽×厚)分别为118.80 mm×15.00 mm×4.10 mm、115.82 mm×15.00 mm×4.10 mm、115.78 mm×15.00 mm×4.10 mm,试样先用丙酮清洗,除去表面防锈油,再经乙醇清洗后放入试验容器中进行试验。试验溶液由含5.0%NaCl和0.50%CH3COOH的蒸馏水构成,初始pH值为2.7,试验温度为23~26℃,大气压强为1个标准大气压。首先使用99.999%N2进行除氧处理,除氧后通入99.9%H2S气体,持续60 min。硫化物应力开裂试验共计持续720 h,加载应力为245×0.72 MPa,采用B法的三点弯曲法进行试验。试验开始时测定pH值为2.9,试验结束后测定pH值为3.8。

试验结束后,向溶液中通入N22 h以上,除去溶液中的H2S气体,从容器中取出试样,用无水乙醇清洗后对试样进行评定。使用显微镜在10倍工作段进行观察,3个试样均未出现裂纹,腐蚀试验后的试样形貌如图4所示,结果满足GB/T 9711—2017要求。

图4 720 h腐蚀试验后L245NS管线管试样形貌

合理设计钢种,并配合相应的加热和轧制工艺,得到了符合标准要求的L245NS抗硫化氢腐蚀管线管产品。试制证明,在精密轧管机组上生产L245NSPSL2抗硫化氢腐蚀管线管是完全可行的。

4 结 论

(1)通过提升Mn含量及降低C含量,同时加强S的控制,可在降低碳当量的同时保证各项性能指标符合标准要求,同时能够有效降低钢中γ-α的相变温度。

(2)通过合理地增加轧制变形量,加上降低开轧温度及加大终轧冷却速度,能够有效地防止奥氏体晶粒长大,得到良好的金相组织,提高L245NS管线管的力学性能和抗腐蚀性能。