典型轴类零件加工工艺分析和加工程序

范艳

(曲靖市麒麟职业技术学校,云南 曲靖 655000)

引言:本设计主要以切削用量的选择,工件的定位装夹,加工顺序和典型零件为例,结合数控加工的特点,进行工艺方案分析,机床的选择,加工路线的确定,数控程序的编制,最终形成可以指导生产的工艺文件。在整个工艺设计过程中,通过分析,确定最佳的工艺方案,使零件的加工成本最低,合理选用定位夹紧方式,使零件加工方便、定位精准、刚性好,合理选用刀具及切削参数,使零件的加工在保证零件精度的情况下,加工效率最高、刀具消耗最低。

一、工艺方案分析

(一)零件图

(二)零件图分析

该零件表面由圆柱、顺圆弧、槽、螺纹等表面组成。尺寸标注完整,选用毛坯为45#钢,Φ40×77。无热处理和硬度要求。

(三)确定加工方法

加工方法的选择原则是保证加工表面的加工精度和表面粗糙度的要求。在实际选择时,要结合零件的形状、尺寸大小和形位公差等要求全面考虑。图上几个精度要求较高的尺寸,编程时取平均值,不取其基本尺寸。

通过以上数据分析,最理想的加工方式为车削,考虑该零件为大批量加工,故加工设备采用数控车床。根据加工零件的外形和材料等条件,选用华中HNC-21T 数控机床。

(四)确定加工方案

零件精密表面的加工,常采用粗加工、半精加工和精加工逐步达到的。对这些表面仅仅根据质量要求选择相应的最终加工方法是不够的,还应正确地确定从毛坯到最终成形的加工方案。先夹持毛坯一端,伸出卡爪30mm,车左端轮廓,左端加工Φ38.Φ34,槽,调头装夹已加工Φ38 外圆,右端加工Φ25、SR8,退刀槽4X2,加工螺纹M20X1.5,锥度14°,保证长度。该典型轴加工顺序为:预备加工--车端面--粗车左端轮廓--精车左端轮廓--切槽--工件调头--车右端面--粗车右端轮廓--精车右端轮廓--切槽--粗车螺纹--精车螺纹。

二、工件的装夹

(一)定位基准的选择

在制定零件加工的工艺规程时,正确地选择工件的定位基准有着十分重要的意义。定位基准选择的好坏,不仅影响零件加工的位置精度,而且对零件各表面的加工顺序也有很大的影响。合理选择定位基准是保证零件加工精度的前提,还能简化加工工序,提高加工效率。

(二)定位基准选择的原则

1.便于装夹的原则。所选择的定位基准应能保证定位准确、可靠,定位、夹紧机构简单、易操作,敞开性好,能够加工尽可能多的表面。

2.基准重合原则。为了避免基准不重合误差,方便编程,应选用工序基准作为定位基准,尽量使工序基准、定位基准、编程原点三者统一。

3.便于对刀的原则。批量加工时在工件坐标系已经确定的情况下,保证对刀的可能性和方便性。

以左右端大端面为定位基准。

(三)数控车床常用的装夹方式

1.在三爪自定心卡盘装夹。该卡盘装夹工件方便、省时,但夹紧力小,适用于装夹外形规则的中、小型工件。

2.在两顶尖之间装夹。该装夹方式适用于多序加工或精加工。

3.用卡盘和顶尖装夹。这种方式比较安全,能承受较大的切削力,安装刚性好,轴向定位准确,应用较广泛。

4.用心轴装夹。这种方式比较安全,能承受较大的切削力,安装刚性好,轴向定位准确。

(四)确定合理的装夹方式

装夹方法:先用三爪自定心卡盘夹毛坯一端,加工左端达到工件精度要求;再工件调头,用三爪自定心卡盘夹毛坯左端Φ38,再加工右端达到工件精度要求。

三、刀具与切削用量

(一)选择数控刀具的原则

刀具寿命与切削用量有密切关系。在制定切削用量时,应首先选择合理的刀具寿命,而合理的刀具寿命则应根据优化的目标而定。一般分最高生产率刀具寿命和最低成本刀具寿命两种,前者根据单件工时最少的目标确定,后者根据工序成本最低的目标确定。

(二)确定切削用量

切削用量的选择原则是:保证零件加工精度和表面粗糙度,充分发挥刀具切削性能,保证合理的刀具耐用度,并充分发挥机床的性能,最大限度提高生产率,降低成本。

四、典型轴类零件的加工

(一)技术要求

轴类零件的技术要求主要是径向尺寸精度和形位精度,轴向一般要求不高。几何形状精度主要是圆度和圆柱度,一般要求限制在直径公差范围之内。相互位置精度主要是同轴度和圆跳动;保证配合轴颈对于支承轴颈的同轴度,是轴类零件位置精度的普遍要求之一。

(二)毛坯选择

采用直径为40mm,材料45#钢,在锯床上按77mm 长度下料。

(三)定位基准选择

轴类零件外圆表面、内孔、螺纹等表面的同轴度的设计基准一般都是轴中心线。用两中心孔定位符合基准重合原则,并且能够最大限度地在一次装夹中加工出多台外圆表面和端面,因此常用中心孔作为轴加工的定位基准。

(四)加工工序的划分

1.以加工部位分序法。如内形、外形、曲面或平面等。

2.刀具集中分序法。就是按所用刀具划分工序,用同一把刀具加工完零件上所有可以完成的部位。

3.以粗、精加工分序法。对于易发生加工变形的零件,一般来说凡要进行粗、精加工的都要将工序分开。

(五)加工顺序的安排

以相同定位、夹紧方式或同一把刀加工的工序最好连接进行,以减少重复定位次数,换刀次数与挪动压板次数。

先进行内形内腔加工工序,后进行外形加工工序。

上道工序的加工不能影响下道工序的定位与夹紧,中间穿插有通用机床加工工序的也要综合考虑。

在同一次安装中进行的多道工序,应先安排对工件刚性破坏小的工序。

1.选择机床设备。

根据零件图样要求,选用经济型数控车床即可达到要求。华中HNC-21T 型数控卧式车床。

2.选择刀具。

根据加工要求,选用三把刀具,T01 为粗精加工90°外圆车刀,T02 为切槽刀,刀宽5mm,T03 为螺纹刀,T04 为切槽刀,刀宽4mm。同时把三把刀在自动换刀刀架上安装好,且都对好刀,把它们的刀偏值输入相应的刀具参数中。

3.机械加工工序卡(材料φ40×77mm)。

(1)装夹毛坯右端,伸出长度30mm,粗、精车削工件左端外形。粗车:S500 F0.15 ap1.2mm;精车:S1500 F0.05 ap0.5mm

(2)换切槽刀,切槽。S500 F0.03 ap3mm

(3)掉头装夹φ28 外圆,粗、精车工件右端外形。粗车:S500 F0.15 ap 1.2mm;精车:S1500 F0.05 ap 0.5mm

(4)换切槽刀,切槽。S500

(5)换螺纹刀,切M20×1.5 螺纹。

4.确定切削用量。

切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系、对刀点和换刀点。

加工左端,以工件左端面与轴心线的交点O 为工件原点,建立XOZ 工件坐标系。

加工右端,以工件右端面与轴心线的交点O 为工件原点,建立XOZ 工件坐标系。

采用手动试切对刀方法,把点O 作为对刀点。换刀点设置在工件坐标系下X100、Z100 处。

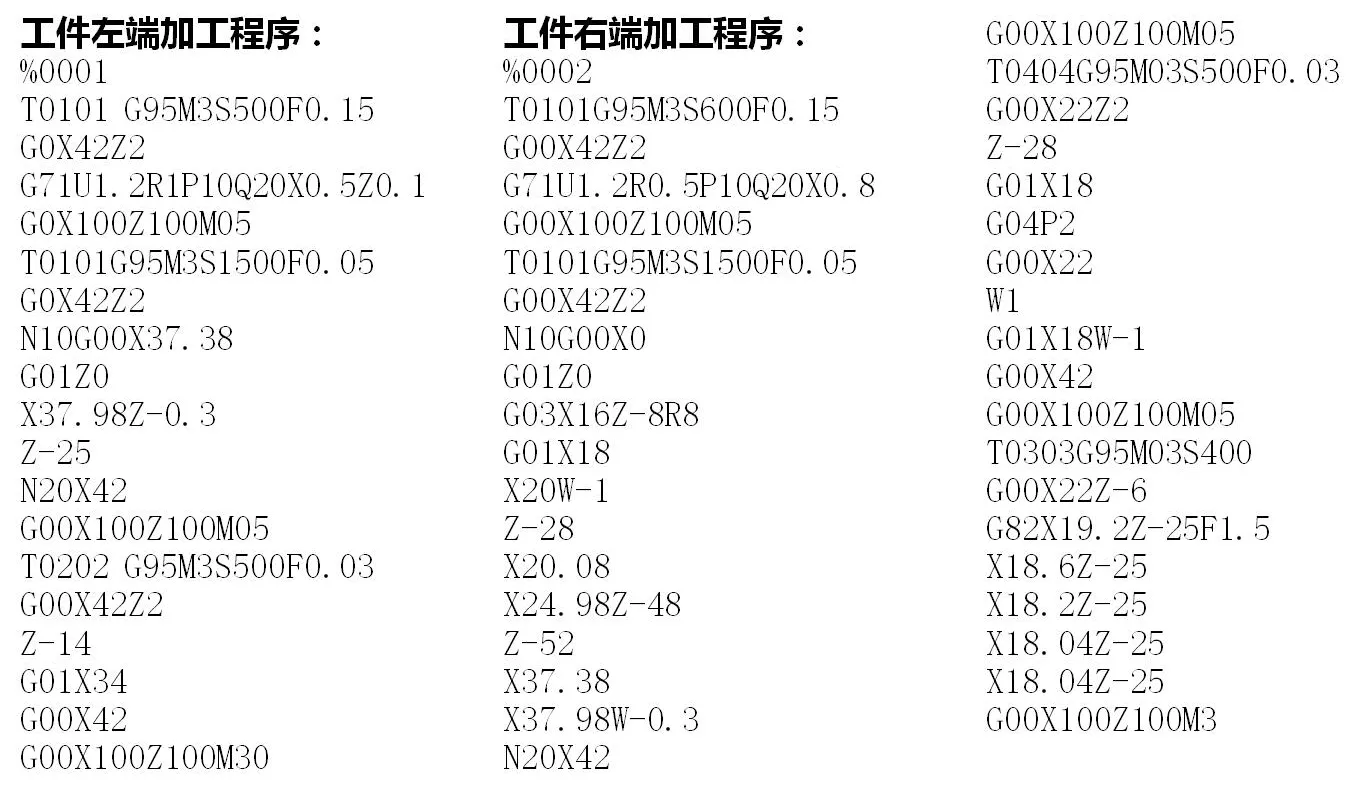

6.编写程序(该程序用于华中HNC-21T 车床)。

按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。

结束语

经过设计加工工艺方案,进一步了解工件定位的基本原理、定位方式与定位元件,以及数控机床夹具的种类与特点,数控加工夹具的选择方法有了更深的理解;经过编制零件的加工程序,基本熟悉数控编程的主要内容及步骤、编程的种类、程序的结构与格式。