用Fe2(SO4)3-H2SO4-O2体系从含铜难处理金精矿中浸出铜

蔡创开

(紫金矿业集团股份有限公司,福建上杭 364200)

含铜金矿石难于处理。矿石中含有铜,在氰化浸金过程中会消耗大量氰化钠[1-4],因此,在回收金之前需预处理脱铜。含铜较低的氧化矿可以借助酸浸或氨浸脱铜;但含铜较高的原生硫化铜矿石,采用常规浸出工艺效果不好,通常需采用焙烧—酸浸、生物氧化、加压氧化等工艺进行预氧化浸铜[5-10]。但这些工艺或需在高温、高压下进行,或处理时间长,或投资及运行成本较高,都不利于中小型企业应用。因此,开发一种可在常压条件下采用的湿法工艺具有现实意义。

为了减少杂质引入,在前期研究基础上,根据矿石特点,试验选择硫酸铁+充氧氧化方案,从某含铜金精矿中浸出铜。

1 试验部分

1.1 试验原料与试剂

试验原料为某难处理金精矿,元素分析结果见表1,主要矿物分析结果见表2,铜物相分析结果见表3。精矿中,铜含量较高。

浓硫酸、硫酸铁,均为分析纯;氧气,纯度>99%。

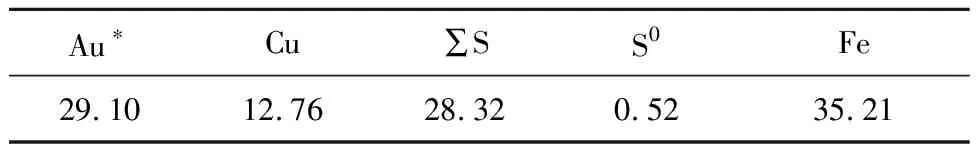

表1 含铜金精矿的多元素分析结果 %

表2 含铜金精矿的主要矿物分析结果

1.2 试验原理与方法

三价铁盐浸出原生硫化铜矿物被认为是有效的,其基本原理是利用Fe3+与黄铜矿之间的电极反应,使黄铜矿发生氧化而分解出铜离子。黄铜矿是一种半导体,在氧化溶液中发生电化学腐蚀,反应式如下:

阳极半电池反应,

阴极半电池反应,

为了控制氧化还原电位及降低铁盐消耗,反应过程中需添加氧化剂或催化剂,将Fe2+再氧化为Fe3+。加拿大不列颠哥伦比亚大学(UBC)基于该原理研发出Galvanox技术,通过加入催化剂,在常压、中温条件下可以迅速将Fe2+氧化,不需加压氧化,也不需超细磨处理,短时间内可有效选择性分解黄铜矿[11-12]。

取精矿样品200 g,用XMBφ200 mm×240 mm型棒磨机磨至所需粒度后,置入自制钛桶中,加入硫酸和硫酸铁,再用清水调液固体积质量比为6/1,水浴保温80 ℃,通过自制“丫”形钛管为矿浆连续充入氧气,在XJT型搅拌机中搅拌(线速度4.1 m/s)浸出一定时间,反应结束后过滤,渣、液分别送分析,并计算铜浸出率。

2 试验结果与讨论

2.1 矿石粒度对铜浸出率的影响

试验条件:硫酸初始质量浓度50 g/L,Fe3+质量浓度15 g/L,充氧气搅拌12 h。矿石粒度对铜浸出率的影响试验结果如图1所示。

图1 矿石粒度对铜浸出率的影响

由图1看出,铜浸出率随矿石粒度减小而升高:矿石粒度为-38 μm占97.2%时,铜浸出率为65.3%;再继续磨矿,铜浸出率变化不大。考虑到磨矿后期效率低下,成本增加,确定矿石粒度为-38 μm占97.2%。

2.2 反应时间对铜浸出率的影响

试验条件:矿石粒度为-38 μm占97.2%,硫酸初始质量浓度50 g/L,Fe3+质量浓度15 g/L,充氧气搅拌。反应时间对铜浸出率的影响试验结果如图2所示。

图2 反应时间对铜浸出率的影响

由图2看出:反应时间从2 h延长至18 h,铜浸出率从28.43%提高到78.27%;充氧条件的铜浸出率比不充氧条件下的要高,说明充氧对提高铜浸出率有明显促进作用。

2.3 硫酸初始质量浓度对铜浸出率的影响

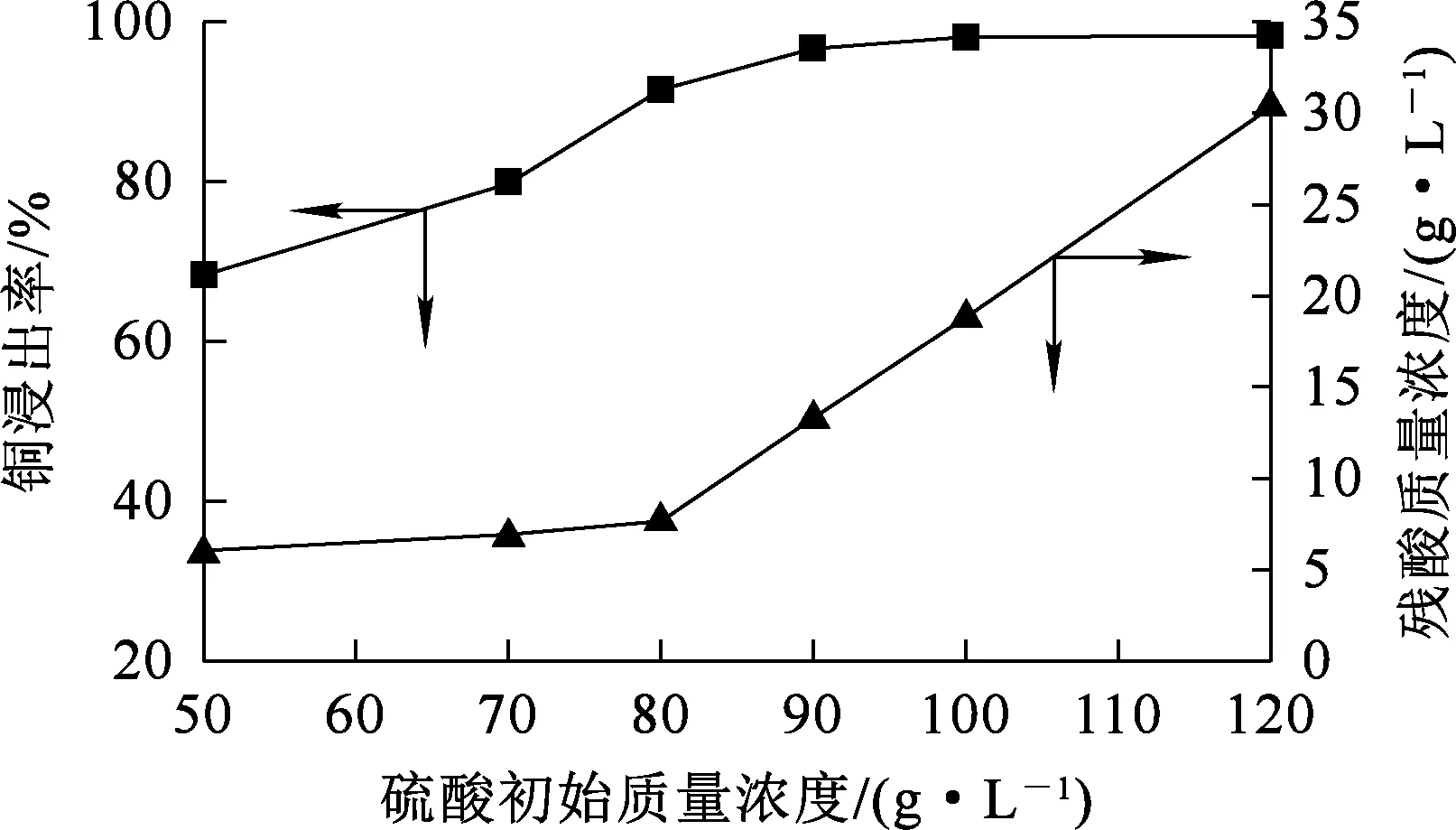

试验条件:矿石粒度为-38 μm占97.2%,Fe3+质量浓度15 g/L,充氧气搅拌反应16 h。硫酸初始质量浓度对铜浸出率的影响试验结果如图3所示。

图3 硫酸初始质量浓度对铜浸出率的影响

由图3看出:铜浸出率和体系中残酸质量浓度均随硫酸初始质量浓度升高而提高;硫酸初始质量浓度为100 g/L时,铜浸出率达98%,残酸质量浓度为18.81 g/L;硫酸质量浓度继续升高,铜浸出率变化不大,残酸质量浓度提高幅度较大。考虑到残酸过多会增大后期铜回收成本,因此,确定硫酸初始质量浓度为100 g/L为宜。

2.4 Fe3+质量浓度对铜浸出率的影响

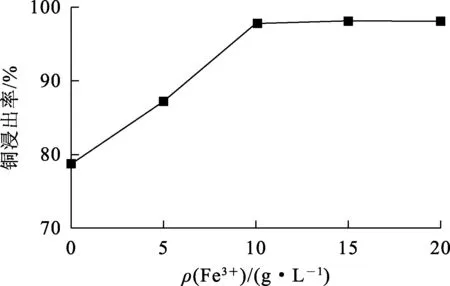

试验条件:矿石粒度-38 μm占97.2%,硫酸初始质量浓度100 g/L,充氧气搅拌反应16 h。Fe3+质量浓度对铜浸出率的影响试验结果如图4所示。

图4 Fe3+质量浓度对铜浸出率的影响

由图4看出:随Fe3+质量浓度升高,铜浸出率提高;Fe3+质量浓度为10 g/L时,铜浸出率最大,为97.8%,之后趋于平稳。因此,选择Fe3+质量浓度为10 g/L。

2.5 综合条件试验

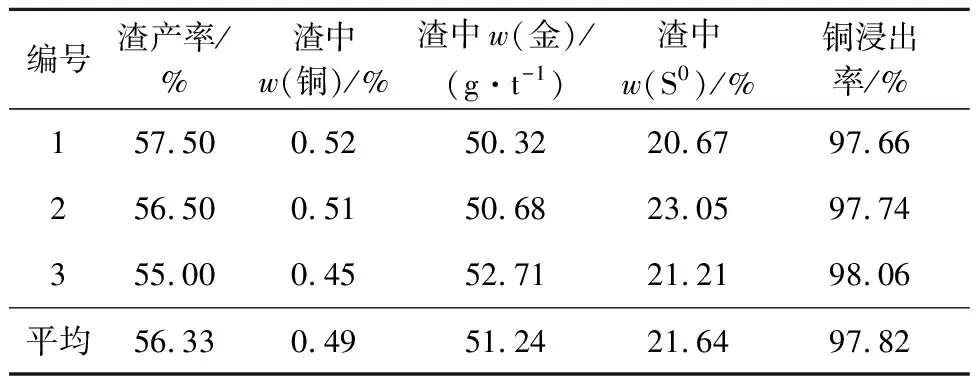

根据条件试验结果,确定最优试验条件为:矿石粒度为-38 μm占97.2%,硫酸初始质量浓度100 g/L,Fe3+质量浓度为10 g/L,矿浆保温80 ℃, 充氧气搅拌反应16 h。在此条件下进行3组平行试验,结果见表4。

表4 综合条件试验结果

由表4看出:铜平均浸出率97.82%,渣中铜平均质量分数0.49%;渣产率较小,渣中金得到一定程度富集,平均质量分数达51.24 g/t。值得注意的是,渣中S0质量分数为20%~23%,可能会对下一步湿法回收金有一定影响,需要进一步考察。

3 结论

用Fe2(SO4)3-H2SO4-O2体系从某含铜难处理金精矿中浸出铜效果较好,适宜条件下,铜浸出率达97.82%,浸出渣中铜质量分数降至0.5%以内,金得到富集。该工艺为全湿法流程,简便易行,铜、金得到有效分离,可为同类矿石处理提供参考。工艺中浸出液循环回用有待进一步研究,以降低处理成本。