P1+P4混合动力变速箱液压系统

葛成荣

(常州铁道高等职业技术学校 轨道交通系,江苏 常州 213011)

引言

根据P1+P4项目中电子泵的工况定义,在纯电驱动工况下行驶时,变速箱的润滑冷却完全由电子泵保证。对电子泵而言,润滑冷却工况占据大部分工作周期,所以应尽量保证电子泵润滑工况下提供合适的润滑冷却流量。从能量最优角度考虑,应根据不同工况下能量需求选择合适的电子泵。

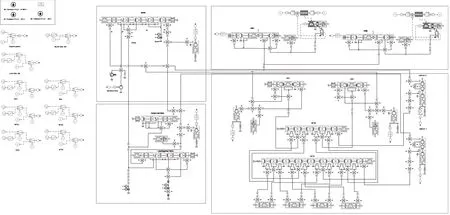

根据P1+P4项目需求,纯电驱动工况下离合器冷却润滑流量需要大约2 L/min,齿轴冷却润滑流量需要大约1 L/min。根据实际物理参数建立基于AMESim的液压系统仿真模型[1-2],如图1所示。在30 ℃和60 ℃工况下进行润滑冷却仿真,由仿真结果可得,油温为30 ℃,电子泵总流量为6.865 L/min时,润滑总流量可达到约2.9 L/min,满足此时的润滑总流量;油温为60 ℃,电子泵总流量为9.959 L/min时,润滑总流量可达到约3 L/min,满足此时的润滑总流量。

图1 DCT360液压系统仿真模型Fig.1 DCT360 hydraulic system simulation model

1 参数的确定

为了确定合适的液压模块主油压,在原有机械泵的基础上对换挡力、主油压与换挡时间的关系进行摸底试验[3-5]。选择3个换挡最恶劣的工况进行试验,分别为Power on 2-1挂1挡、静态D2N退1挡和Power on 5-2挂2挡。

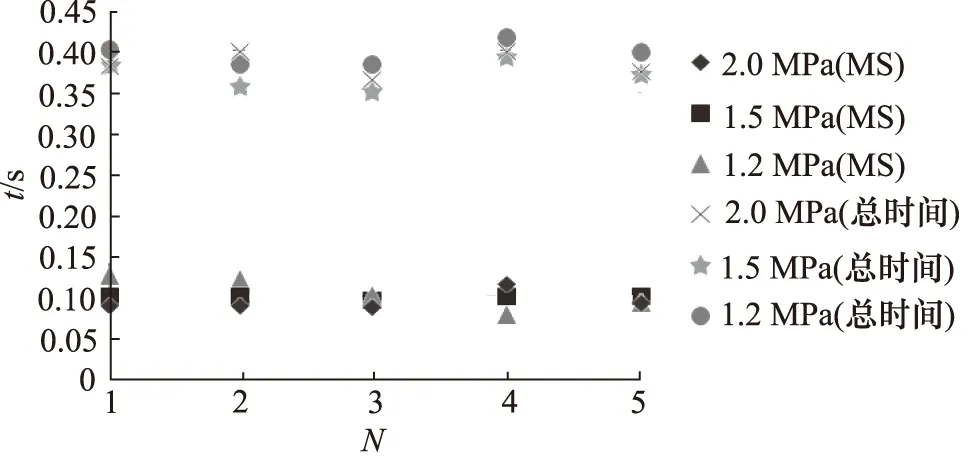

Power on 2-1挂1挡,测试温度为78~85 ℃,测试内容:主油压分别为2.0,1.5,1.2 MPa时原始换挡力MS阶段以及上挡总时间。测试结果显示主油压2.0,1.5,1.2 MPa时,MS阶段以及总挂挡时间差别不大,试验数据如图2所示。

图2 Power on 2-1挂1挡时间Fig.2 Power on 2-1 hang 1 gear time

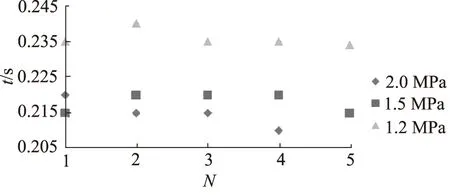

静态D2N 退1挡,测试温度:58~69 ℃,测试内容:主油压为2,1.5,1.2 MPa时原始退挡力退挡时间。测试结果显示主油压2,1.5 MPa时,总退挡时间差别不大,主油压1.2 MPa时,总退挡时间加长8%属于可接收的范围,试验数据如图3所示。

图3 静态D2N退1挡时间Fig.3 Static D2N back 1 gear time

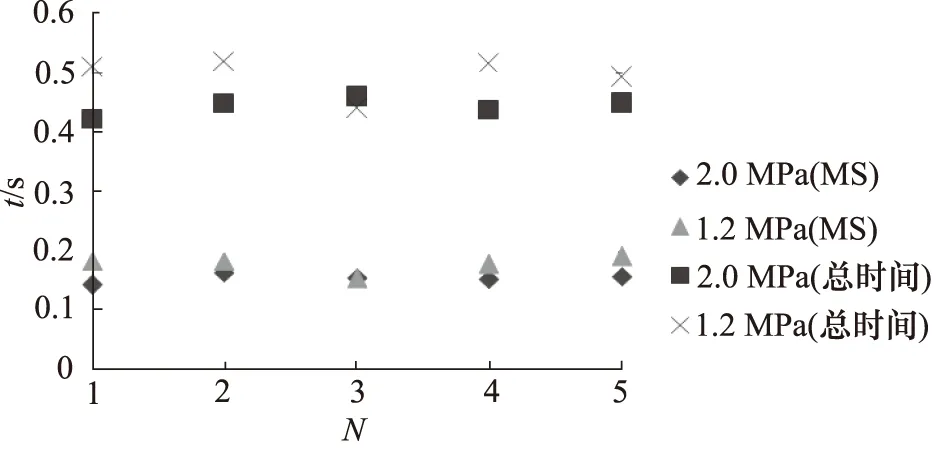

Power on 5-2挂2挡,测试温度: 80~87 ℃,测试内容:主油压分别为2.0,1.2 MPa时原始换挡力MS阶段以及上挡总时间。测试结果显示主油压由2.0 MPa 减小到1.2 MPa时,MS阶段以及总挂挡平均时间变长分别为15%和12%,属于可接受的范围,试验数据如图4所示。

图4 Power on 5-2挂2挡时间Fig.4 Power on 5-2 hang 2 gear time

试验显示在机械泵工作时主油压下降到1.2 MPa,换挡时间在15%内变化,可以满足现有控制条件下的换挡响应,如果需要减小换挡时间也可以通过减小Passive力实现。为了实现系统能量的合理分配,确定电子泵换挡时的工作压力为1.2 MPa。

2 试验台的搭建

原理验证阶段,尽量沿用原有零件或标准件,以达到快速进行模型搭建的目的。根据以往经验,在不影响测试性能的前提下,减少了2个油滤,快速进行验证试验台的搭建[6-8]。

有如下工作:

(1) 电子泵的选型;

(2) 电子泵安装位置的选择及固定方式的设计;

(3) 电子泵入口与油底壳的接口选择与连接设计;

(4) 电子泵出口与主油路接口位置的选择及连接设计;

(5) 流量传感器及压力传感器的选择,安装接口的确定。

2.1 电子泵的选择

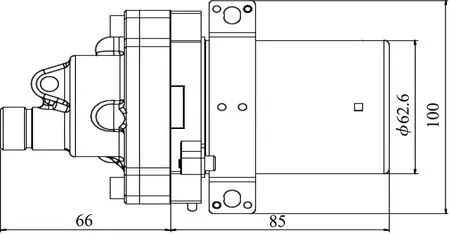

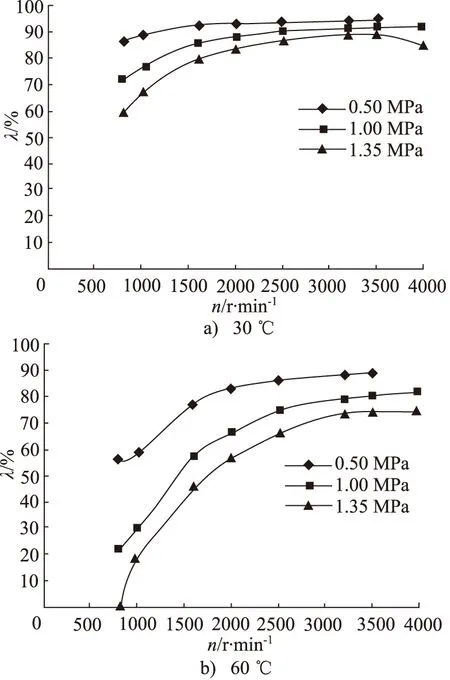

德昌电子泵现有集成平台,外形尺寸φ63×151 mm,如图5所示。直流无刷电机,供电电压12 V,最大扭矩1.2 N·m,最大输出功率300 W(瞬时)。摆线泵,供油压力2.0~1.3 MPa,峰值1.5 MPa,泵排量3.96 mL/r,最大流量12.7 L/min,泵在不同温度下的容积效率λ,如图6所示。

图5 德昌电子泵外形Fig.5 Appearance of Dechang electronic pump

图6 德昌电子泵不同温度下的容积效率Fig.6 Volumetric efficiency of Dechang electronic pumps at different temperatures

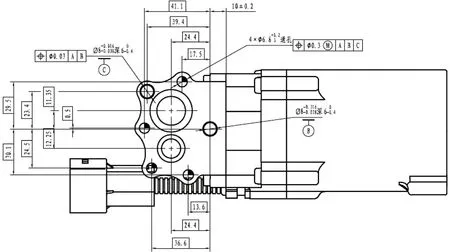

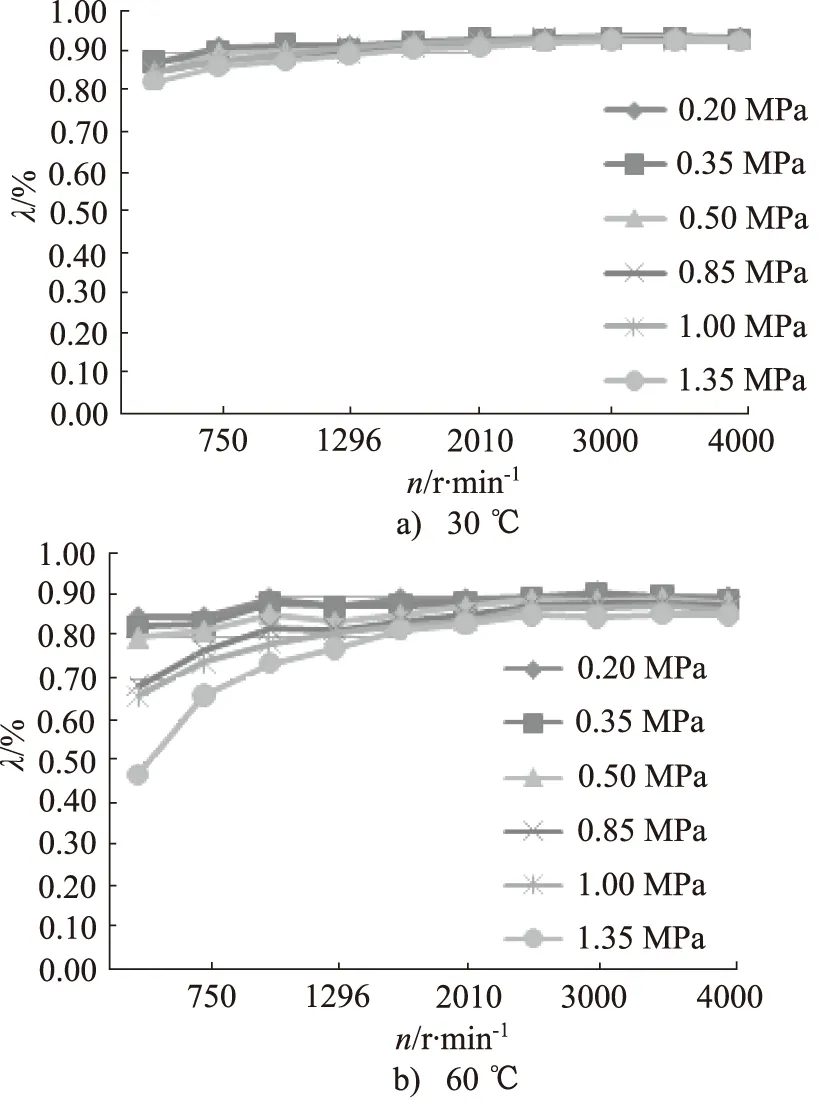

精进电机+红宇油泵,外形尺寸φ86×197 mm,如图7所示。直流无刷电机,供电电压288 V,最大扭矩4 N·m,最大输出功率1 kW(瞬时)。摆线泵,供油压力0.35~1.35 MPa,峰值2.0 MPa,泵排量8.5 mL/r,最大流量25.5 L/min,泵在不同温度下的容积效率λ如图8所示。

图7 精进电机+红宇油泵外形Fig.7 Appearance of Jingjin motor and Hongyu oil pump

图8 精进电机+红宇油泵不同温度下的容积效率Fig.8 Volumetric efficiency of Jingjin motor and Hongyu oil pump at different temperatures

从效率方面对比分析,2款电子泵平台在各转速下,压力为0.5 MPa时,效率均能80%以上。流量为换挡主油压力1.2 MPa时,效能也能保持在70%以上。在30 ℃工况下,要能满足润滑流量要求,德昌电子泵转速为1600 r/min,精进电机+红宇油泵转速为918 r/min。在60 ℃工况下,要能满足润滑流量要求,德昌电子泵转速为2100 r/min,精进电机+红宇油泵转速为1428 r/min。

从能量消耗方面分析,德昌电子泵峰值功率为300 W,精进电机+红宇油泵峰值功率为1 kW,在能满足系统能量需求的情况下选择德昌电子泵更经济。

从外形尺寸方面分析,德昌电子泵在直径和长度

方面均优于精进电机+红宇油泵。

从供电方式上面分析,德昌电子泵采用12 V供电,普通的汽车蓄电池就能供电,精进电机+红宇油泵需要288 V的高压直流供电。供电接口可根据主机厂需求匹配,两者无明显区别。

所以综合以上分析,2种电子泵均能满足该次试验要求,在遵循尺寸尽量小和能量最节约的前提下该方案最终选择德昌电子泵。

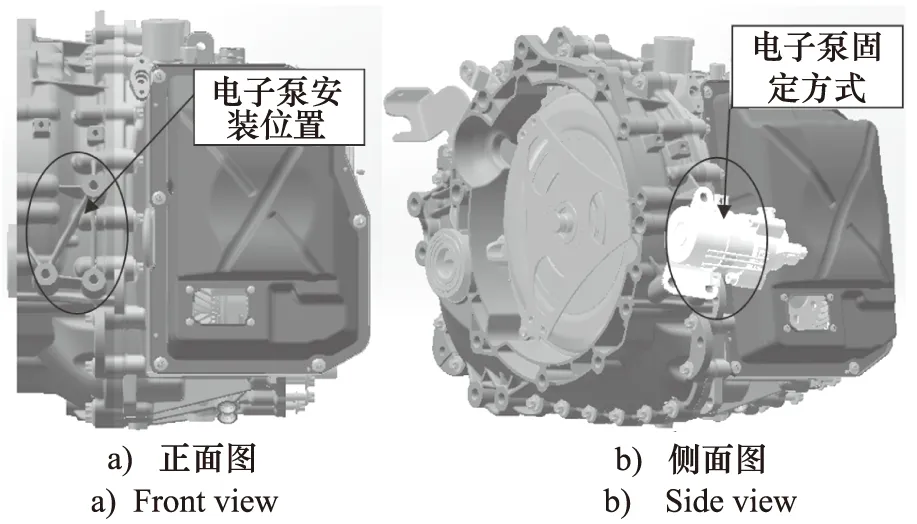

2.2 电子泵安装位置的选择及固定方式的设计

油泵的安装位置参考泵入口位置和壳体可安装点共同决定,经对比360B产品离壳有1个工艺安装面,可用于安装电子泵如图9a所示。采用两半圆合抱住电子泵,如图9b所示。

图9 电子泵安装位置Fig.9 Installation position of electronic pump

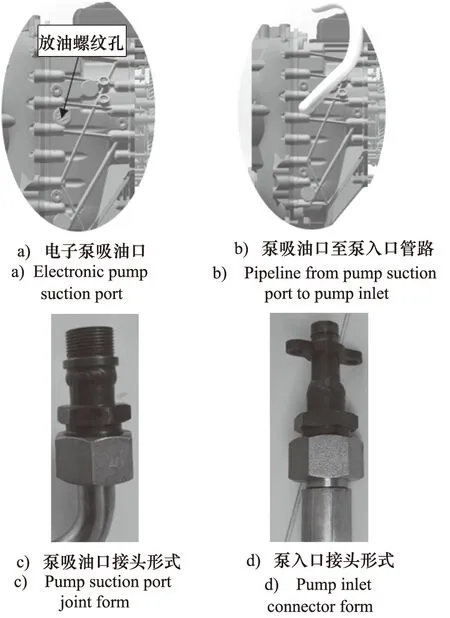

2.3 电子泵入口与油底壳的接口选择与连接的设计

选择油底壳放油螺纹孔作为电子泵吸油口见图10a,接头形式见图10c。泵吸油口至泵入口管路见图10b,泵入口接头形式见图10d。

图10 电子泵入口与油底壳的接口Fig.10 Interface between electronic pump inlet and oil pan

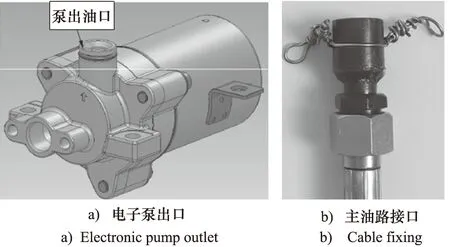

2.4 电子泵出口与主油路接口位置的选择及连接设计

图11a为电子泵出油口示意图,因泵端无良好的固定接口,故设计1对拉索固定于下侧面的2个通孔处,见图11b,试验完成后考虑改进接口形式。

图11 电子泵出口与主油路接口Fig.11 Electronic pump outlet and main oil circuit interface

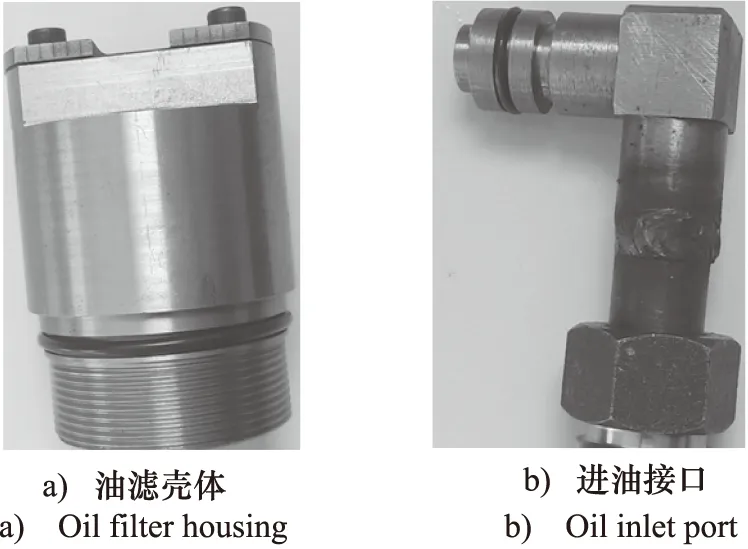

进入阀体的接口考虑放在高压油滤处。因原油滤壳体结构较薄,不适宜在此基础上进行改进,故需要重新设计以便布置压力传感器和进油接口。油滤壳体形状见图12a,进油接口见图12b。

图12 油滤壳体及进油接口Fig.12 Oil filter housing and oil inlet interface

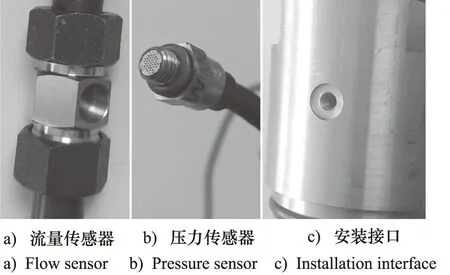

2.5 流量传感器及压力传感器的选择,安装接口的确定

根据系统的最大工作流量、压力选用流量和压力传感器,最终选用流量量程为20 L/min的流量传感器见图13a,压力量程为1.3 MPa的压力传感器和安装接口见图13b、图13c所示。

图13 流量传感器及压力传感器Fig.13 Flow sensor and pressure sensor

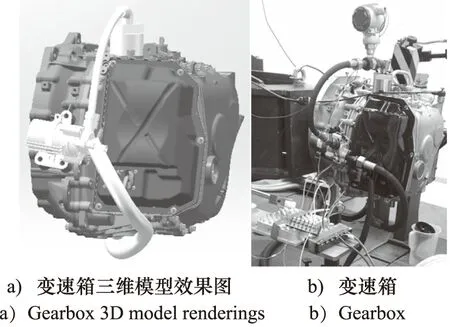

按照以上步骤进行设计,三维模型效果图见图14a,装在AVL台架上的DCT360 P1+P4项目变速箱见图14b。

图14 DCT360 P1+P4项目变速箱外形图Fig.14 Gearbox outline drawing of DCT360 P1+P4 project

3 试验情况

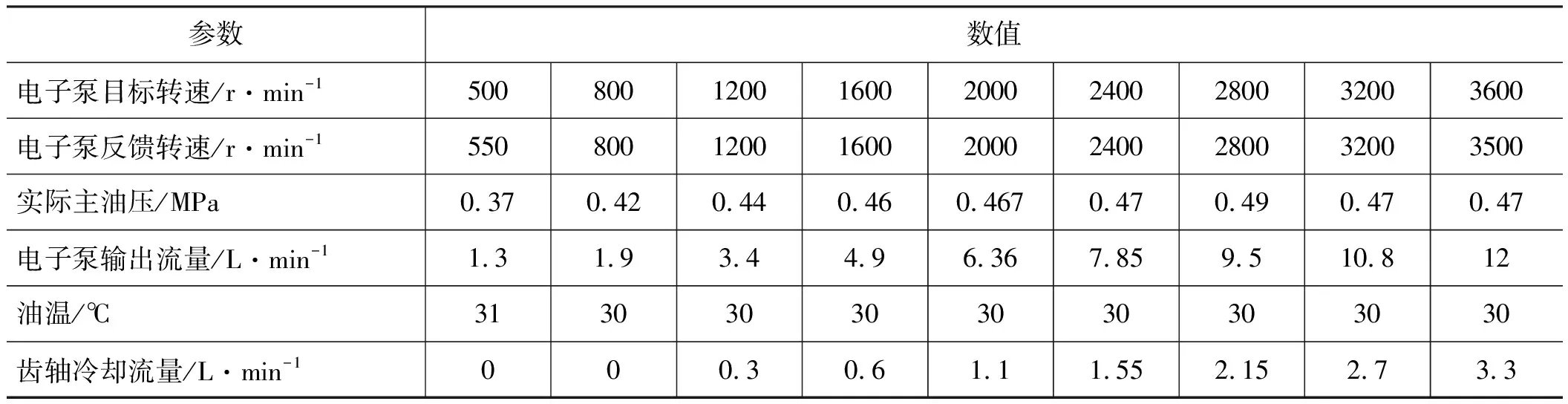

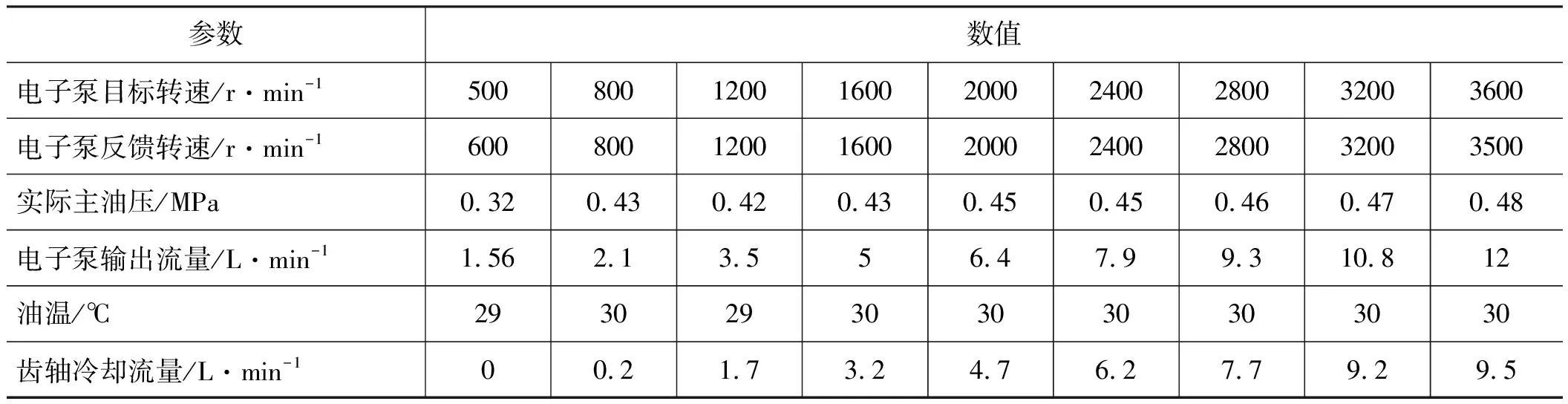

3.1 电子泵润滑试验

设定主油路油压为0.5 MPa,调定电机转速,监测油温、流量和压力等参数,试验数据见表1、表2。该表显示电子泵转速在2000 r/min时,齿轮冷却流量能达到1.1 L/min,和理论计算比较接近。

表1 润滑试验(I=0 mA)Tab.1 Lubrication test (I= 0 mA)

表2 润滑试验(I=1 mA)Tab.2 Lubrication test (I=1 mA)

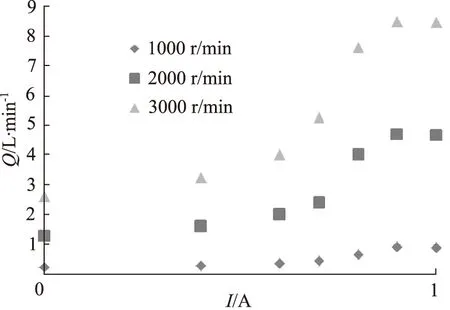

为给后期润滑阀电流选择提供参考,在不同电子泵转速下,给定不同润滑流量阀电流测定对应的齿轴流量[9],如图15所示。

图15 润滑阀不同电流下齿轴冷却流量Fig.15 Gear shaft cooling flow under different currents of lubrication valve

3.2 静态换挡

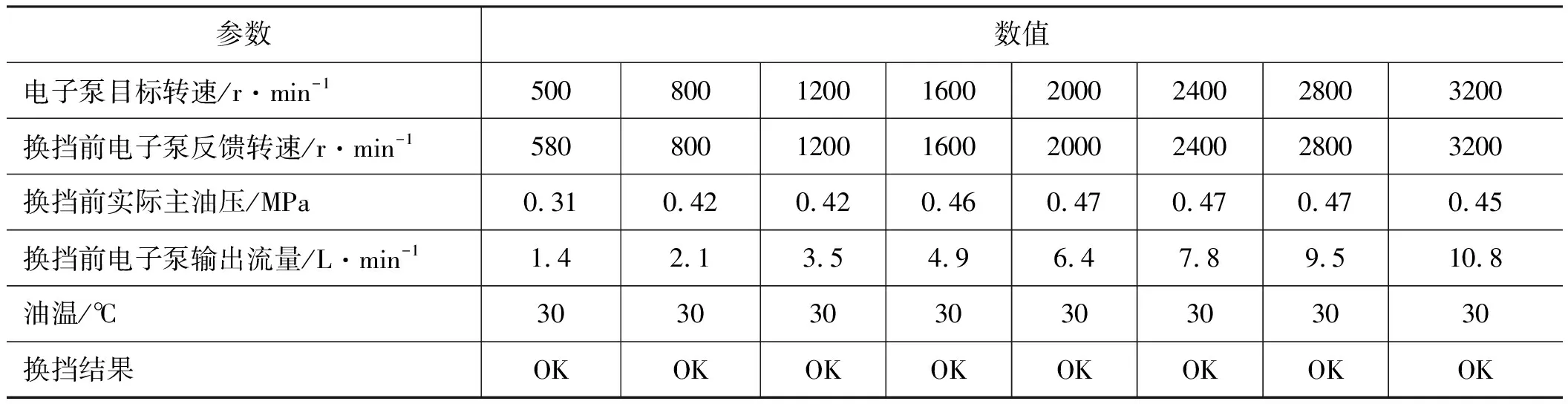

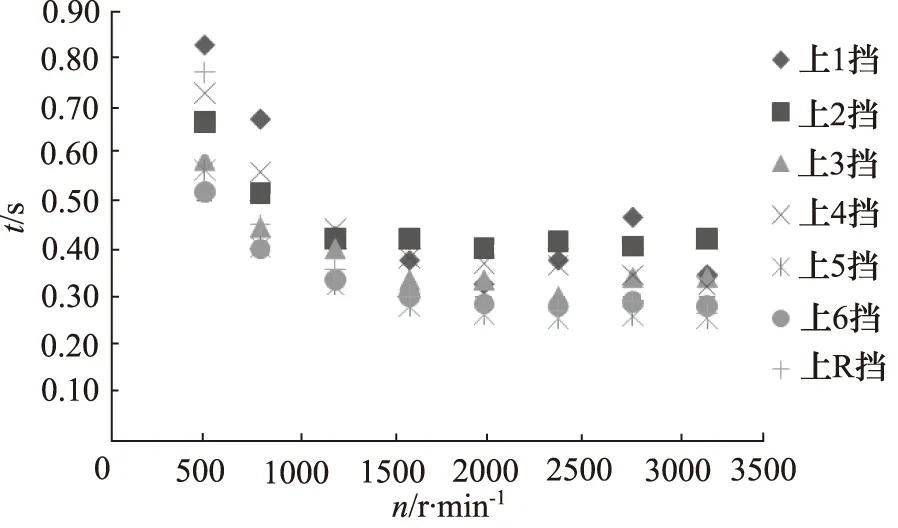

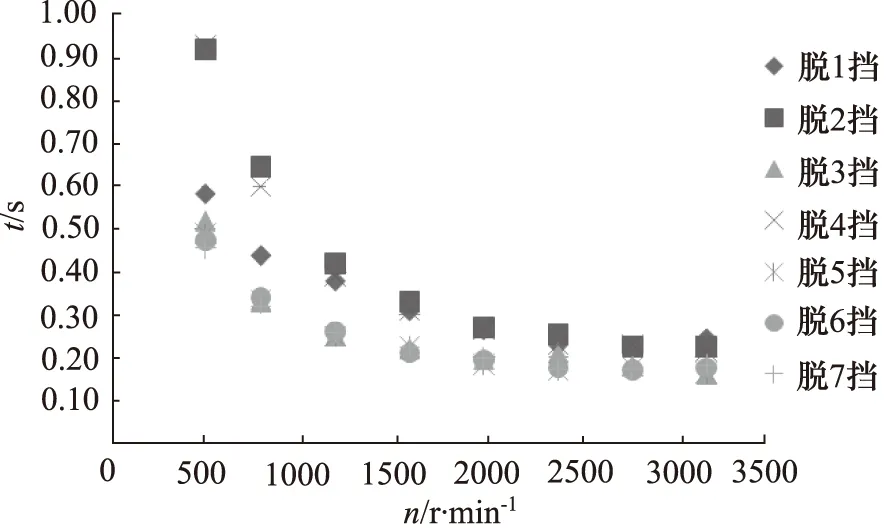

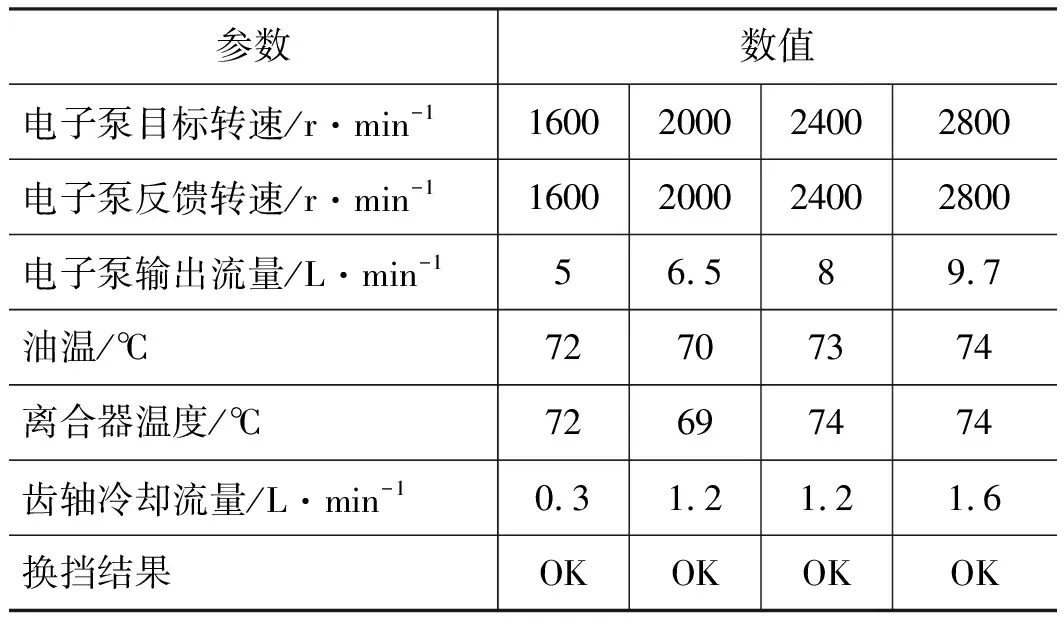

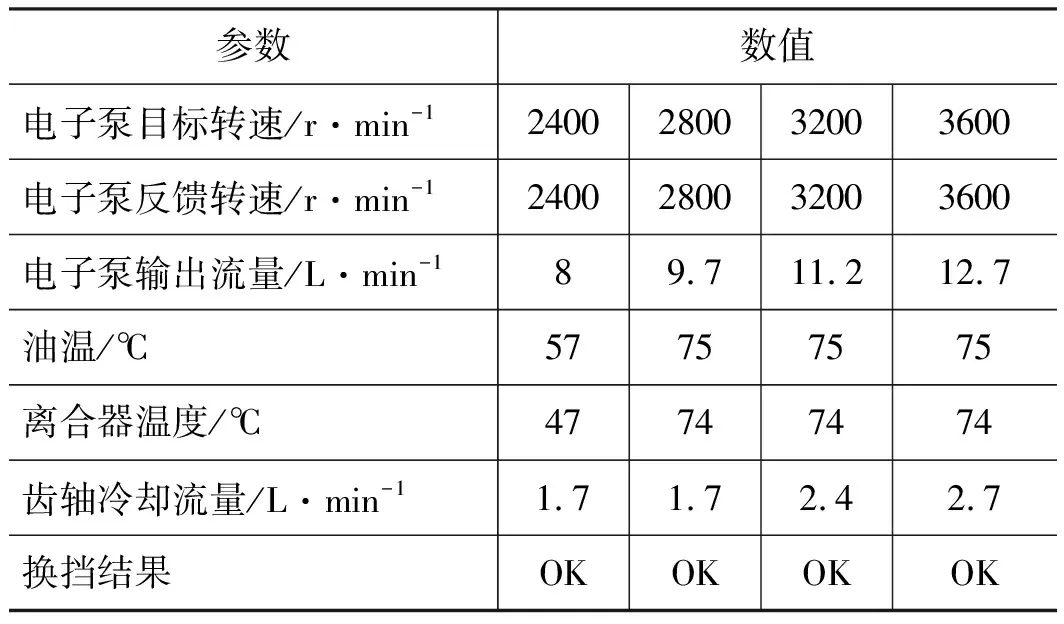

在AVL台架上进行静态换挡性能测试,调定电子泵的转速,在不同转速下监测油温、油压和流量等参数,监测结果见表3。

表3 静态换挡试验Tab.3 Static shift test

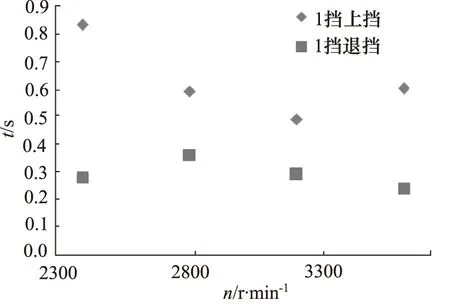

换挡设定为压力从0.5 MPa(润滑压力)切换到1.2 MPa(目标换挡压力)同时进行换挡动作,换挡时间曲线见图16、图17。

图16 各上挡时间曲线Fig.16 Time curve of each upshift

图17 各脱挡时间曲线Fig.17 Time curve of each off-gear

3.3 倒拖换挡

在AVL台架上进行倒拖换挡性能测试,选择不同的输出轴转速,以代表不同车速。输出轴转速分别设定为887.4,500, 211 r/min,在3个不同转速下分别进行对应的6挡、4挡和1挡的上挡和退挡试验。

1) 倒拖换挡(输出887.4 r/min)

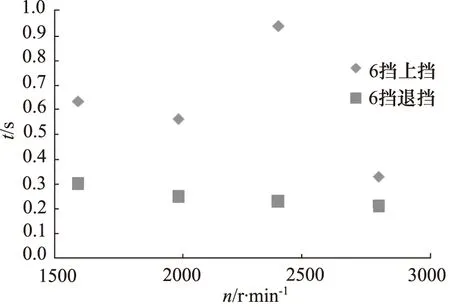

调定电子泵的转速,在不同转速下监测油温、油压和流量。换挡设定压力从0.5 MPa(润滑压力)切换到1.2 MPa(目标换挡压力),同时进行换挡动作,监测结果见表4,换挡时间曲线见图18。

表4 倒拖换挡(输出887.4 r/min)Tab.4 Reverse drag shift (output 887.4 r/min)

如图18所示,温度为70 ℃电子泵转速为2000 r/min时,齿轴冷却流量为1.2 L/min,能够满足润滑需求。887.4 r/min(对应车速120 km/h)倒拖工况下,可以正常上6挡,换挡时间最长接近1 s。

图18 倒拖换挡时间(输出887.4 r/min)Fig.18 Reverse drag shift time (output 887.4 r/min)

2) 倒拖换挡(输出500 r/min )

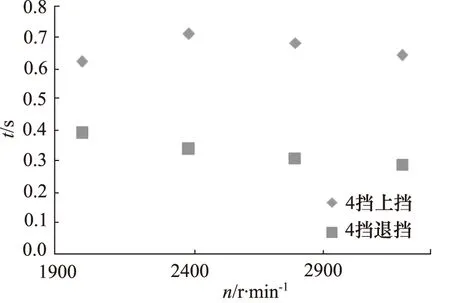

调定电子泵的转速,在不同转速下监测油温、油压和流量。换挡设定压力从0.5 MPa(润滑压力)切换到1.2 MPa(目标换挡压力),同时进行换挡动作,监测结果见表5,换挡时间曲线见图19。

图19 倒拖换挡时间(输出500 r/min)Fig.19 Reverse drag shift time (output 500 r/min)

表5 倒拖换挡(输出500 r/min)Tab.5 Reverse drag shift (output 500 r/min)

如图19所示,500 r/min倒拖工况下,可以正常上4挡,换挡时间比较稳定,为0.7 s。

3) 倒拖换挡(输出211 r/min)

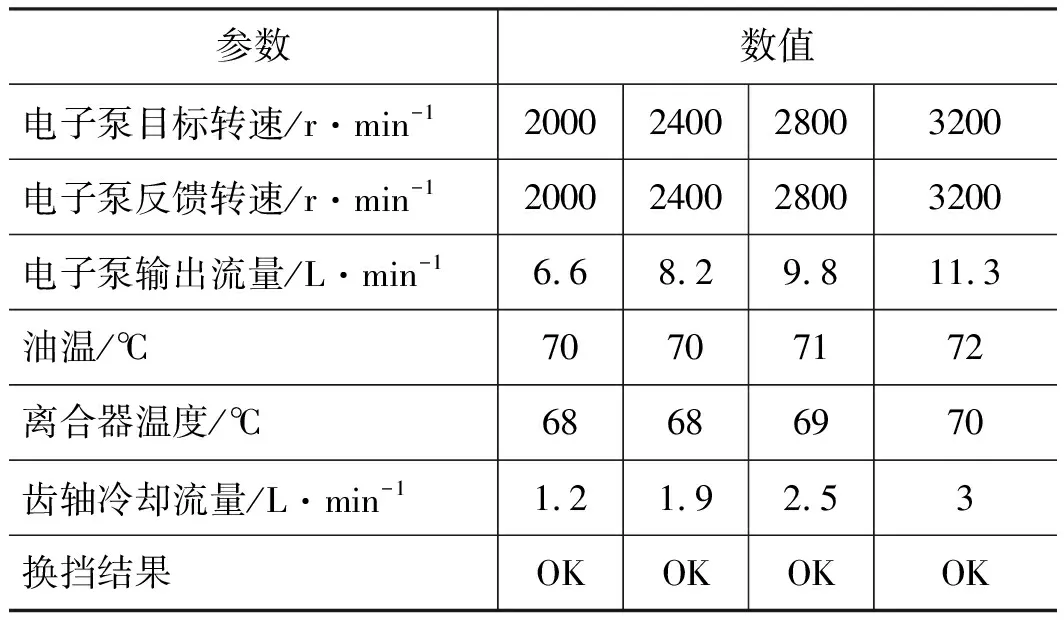

调定电子泵的转速,在不同转速下监测油温、油压和流量。换挡设定压力从0.5 MPa(润滑压力)切换到1.2 MPa(目标换挡压力),同时进行换挡动作,监测结果见表6,换挡时间曲线见图20。

表6 倒拖换挡(输出211 r/min)Tab.6 Reverse drag shift (output 211 r/min)

图20 倒拖换挡时间(输出211 r/min)Fig.20 Reverse drag shift time (output 211 r/min)

如图20所示,211 r/min倒拖工况下,可以正常上1挡,换挡时间与电子泵呈抛物线关系,最短时间为4.9 s(3200 r/min)。

4 结论

样机经过电子泵润滑试验、静态换挡试验、倒拖试验,均能满足变速箱工作所需的润滑冷却与各种工况下的换挡需求。根据目前的试验数据,润滑工况下电子泵转速为2000 r/min比较合理,换挡工况下电子泵转速为3000 r/min换挡时间较短。

P1+P4混合动力变速箱样机设计紧密结合模型仿真和原有试验数据,保证了样机设计的准确性和高效性。设计时先根据AMESim仿真结果确定流量需求,再通过试验数据确定主油压,最终确定能源系统和各相关附件系统[10-12]。