不锈钢气体渗氮热处理工艺的研究

刘澎涛

摘要:渗氮的目的是为了提高钢制件的表面硬度、耐磨性、疲劳强度及抗腐蚀能力,因而被广泛用于动力机器制造工业。本文以3Cr13材料滑板为例,对不锈钢各种渗氮方法进行论述,总结出一种切实可行的不锈钢气体渗氮法。

关键词:不锈钢3Cr13、渗氮

前言:

不锈钢渗氮主要是用来提高表面硬度和耐磨性能,氮化后其抗蚀性能和热稳定性反而比基体有所降低。因此对不锈钢零件只有要求高硬度、耐磨的情况下,才进行渗氮处理。而对不需要的高硬度、耐磨的表面,应尽可能采取措施进行保护。

不锈钢渗氮的硬度、渗氮层深度及沿层深的显微硬度分布曲线大致相同。其相结构为表面ε相(合金碳氮化合物),往里为ε加γ相,再往里γ'相,最后为扩散层,其为在α相基底上分布着弥散合金碳氮化合物。钢中含碳量提高,促进碳氮化合物的形成。但不锈钢表面存在一层极薄而致密的钝化膜,阻碍着对氮原子的吸收,若不把钝化膜去除,则得不到渗氮层。所以不锈钢的渗氮工艺与普通结构钢的显著差别是在临渗氮前必须进行特殊的去钝化膜处理。

(一)实验准备

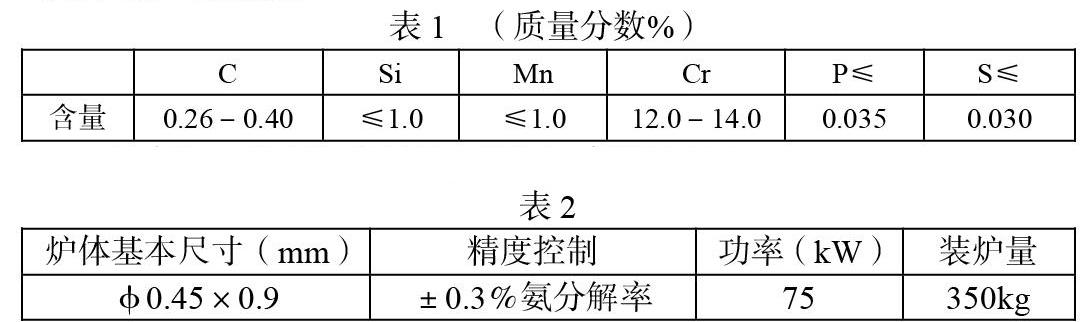

材料选用3Cr13 滑板,基本尺寸为550×160×50 mm,精加工后单重37kg。化学成分见表1。技术要求:渗氮层硬度HV≥500,渗氮层深0.2-0.4mm。

设备选用井式电渗氮炉,规格及参数见表2。

工艺要求:通用渗氮工艺(渗氮温度为500-520℃,分解率采用25-40%);改进后的渗氮工艺(渗氮温度为550-570℃,分解率采用30-50%)。

(二)对比实验

1.喷砂后渗氮

渗氮前滑板表面进行喷砂处理,用压缩空气吹净灰尘;然后执行通用渗氮工艺,进行渗氮处理。具体检查结果见表3。

结果分析:滑板的钝化膜去除效果不好或去除后又重新生成氧化膜,其表面没有渗氮层。

2.磷化、酸洗后渗氮

将滑板浸泡在1%(体积)正磷酸中5小时,将滑板表面钝化膜破坏,形成多孔疏松的磷化膜,然后用水冲洗、擦干。酸洗后迅速入炉执行通用渗氮工艺。滑板出炉后表面硬度为HV400左右,比基体硬度略高,渗氮层深0.1-0.15mm。

酸洗后渗氮效果不理想,渗氮层深过浅。

铁表面对氮原子的吸收能力决定于温度、表面状态和钢的化学成分;渗氮温度愈高,溶入于铁表面晶体点阵的几率愈大,为增加渗层深度,减少渗氮时间,适当提高了渗氮温度。渗氮温度一定时,渗层深度随时间的变化服从扩散定律,渗氮时间开始时硬度随时间增加而急剧提高,深度也增长的很快,但延长到一定时间后,时间对硬度实际上没有影响,渗层进展的也极缓慢,超过100小时,几乎慢到停止加深的状态。因此改进后渗氮工艺只提高了氮化温度,氮化时间没变。

滑板现场酸洗后迅速入渗氮炉,执行改进后渗氮工艺,滑板出炉后,表面硬度为HV410左右,渗氮层深0.2-0.25mm,检查滑板表面硬度不均,最高为HV490,最低为滑板调质热处理后的基体硬度。说明提高渗氮温度滑板硬度基本不变,渗氮层增加也不明显,还远远达不到预期。

3.加NH4Cl渗氮

采用3Cr13 滑板渗氮时加NHCl去除钝化膜的方法。由于NHCl在300℃时就全部分解,产生氯化氢气体,化学性很强。当有微量水蒸汽存在的条件下,它就能与几乎所有的金属和金属氧化物起化合作用,形成金属氯化物,而金属氯化物中的氯又易被氨气分解时产生的活性氮原子所置换形成氮化物。

置换反应的结果破坏了金属表面的钝化膜和其它氧化污物,加速了氮原子在钢表面的吸收过程。

四件滑板,其中两件(1、2)入炉前酸洗,兩件(3、4)不酸洗,在φ氮化炉中执行改进后渗氮工艺,进行氮化处理。由于NHCl在300℃时就分解,因而直接加入洁净或活化表面的作用是有限的,而且氯化铵分解在低于300℃的情况下,是个可逆反应过程。为防止其分解过快,将NHCl与石英砂按比例1:200混合均匀,装在开口铁皮盒放置在氮化炉炉底。NHCl加入量根据氮化炉体积及工件的表面积确定,暂定加入量为0.15kg/m。

滑板出炉后,表面无麻点,排气口无白色氯化铵结晶,说明NHCl的加入量在中下限,如加入量多NH4Cl将重新结晶,分布在排气口处,堵塞管道,使其作用极大地受到限制。检查结果见表4

结果分析:3Cr13 滑板渗氮时加NHCl去除钝化膜的方法效果较好,氮化效果与渗氮前工件是否酸洗无关,其操作方法也比较实用;

4. 涂氯化钛氮化法

TiCl不像NHCl加热后快速分解,在渗氮过程中能够持续有效去除钝化膜。

四件滑板,其中两件(5、6)入炉前表面涂覆TiCl,两件(7、8)不涂,在渗氮炉中执行改进后的渗氮工艺;将0.1kgNHCl与石英砂按比例1:200混合物放置在渗氮炉底。滑板渗氮后检查结果见表5。

结果分析:3Cr13 滑板表面涂覆氯化钛,氮化时加NH4Cl后去除钝化膜的方法效果最好,其操作方法也简单实用;

(三)结论

1、实际生产中,3Cr13 滑板渗氮最佳工艺方法为工件表面涂覆氯化钛,氮化时加NH4Cl渗氮法,可以省去渗氮前去除钝化膜工序。

2、3Cr13 滑板渗氮温度为550-570℃,分解率采用30-50%较为合适。

参考文献

[1]夏立芳.高彩桥.钢的氮化.机械工业出版社,1989:10-17

[2]康大滔.叶国斌.大型锻件材料及热处理.北京龙门书局,1998:301

作者简介:(1985,12-),男,汉族,黑龙江哈尔滨人,本科学历,职称:中级工程师,中船重工龙江广瀚燃气轮机有限公司