交联改性丙烯酸酯乳液及其在装饰纸上的应用研究

付高位,冯旺龙,王定坤,陈日清,王春鹏

(1.中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业和草原局林产化学工程重点实验室;江苏省生物质能源与材料重点实验室,江苏 南京 210042;2.南京林业大学 江苏省林业资源高效加工利用协同创新中心,江苏 南京 210037)

胶膜纸是素色纸或印刷装饰纸经过浸渍树脂并且干燥至一定程度后得到的,含有一定量的树脂和挥发物。经过胶膜纸饰面后的人造板具有花色品种多、表面美观大方、价格相对低廉,易于清洁等特点。目前为止,我国装饰原纸年产量超过78.6万吨,浸渍纸年产量达到80亿平方米,行业总产值达到385亿元,其中浸渍胶膜纸年产值约为200亿元[1]。传统装饰纸浸渍用胶一般采用三醛胶,三醛胶稳定性较差,存储周期一般在15天以内,且三醛胶在生产、运输及应用的过程中会不断释放甲醛,危害人们身体健康,为了响应绿色环保的理念,改性三醛胶和研发新型无醛浸渍胶迫在眉睫[2]。王荣兴等[3]以三(2-羟乙基)异氰尿酸酯(THEIC)改性三聚氰胺甲醛(MF)浸渍树脂,实验发现THEIC成功参与了MF树脂体系的反应,THEIC的引入降低了MF体系中羟甲基与氨基间的缩聚,增加了树脂的稳定性。

乳液聚合是工业上制备聚合物最通用的技术之一,通过乳液聚合法制备的乳液型胶黏剂无需二次处理加工,可以直接作为装饰纸浸渍胶使用[4]。张祖新等[5]利用甲基丙烯酸酯羟乙酯(HEMA)对丙烯酸酯乳液进行交联改性,实验发现经HEMA改性后的乳胶膜在高温下能够发生二次交联反应,其交联度能达到80%,交联后乳胶膜的耐水性、力学性能和耐热稳定性得到了明显提高。曹辉波等[6]利用甲基丙烯酸羟酯类功能性单体改性苯丙乳液并用于纸张的浸渍,实验发现改性的苯丙乳液不仅对纸的湿强度有显著的增强作用,而且对纸张的干抗张指数、耐破度指数都有显著的增强效果。甲基丙烯酸乙酰乙酰氧基乙酯(AAEM)作为一种室温自交联功能单体,不仅具有出色的耐水性、耐腐蚀性以及潮湿环境下出色的黏附能力,而且能降低丙烯酸酯乳液黏度,有利于体系散热和提高聚合稳定性;同时AAEM能与多种官能团(异氰酸根、醛基、胺基等)反应形成交联体系[7-10]。本研究利用AAEM为交联单体,通过种子乳液半连续法制备了改性丙烯酸酯乳液,并将其作为装饰纸浸渍胶使用,考察了交联单体AAEM对丙烯酸酯乳液聚合的影响以及在装饰纸上的应用效果。

1 实 验

1.1 原料与仪器

甲基丙烯酸甲酯(MMA)、丙烯酸丁酯单体(BA)、过硫酸铵(APS)、十二烷基硫酸钠(SDS)、十二水合磷酸氢二钠(Na2HPO4·12H2O)、乙酸乙酯、甲基丙烯酸乙酰乙酰氧基乙酯(AAEM),均为市售分析纯。装饰纸原纸、中密度纤维板,常州佳饰家公司。

DV-IIPro型黏度计,美国Brookfield公司;NicoletiS10型傅里叶变换红外光谱(FT-IR)仪,美国Thermo Fisher Scientific公司;Nano ZS90型纳米粒度仪,英国马尔文公司;TG209F1 Libra型热重分析(TG)仪,德国NETZSCH公司;差示扫描量热分析(DSC)仪,瑞士 METTLER公司;3400-I型扫描电子显微镜(SEM),日本日立公司;新三思(SNS)CMT4000系列万能材料试验机,深圳新三思材料检测有限公司。

1.2 乳液聚合

1.2.1预乳液和引发剂溶液的制备 将2.6 g SDS乳化剂和50 g去离子水混合置于三口烧瓶中,边搅拌边向烧瓶中缓慢滴加65 g MMA、65 g BA和不同质量分数的AAEM(AAEM质量分数以3种聚合物单体总质量计,下同)组成的混合单体,分散得到预乳液;将0.65 g引发剂APS搅拌溶解在去离子水中,得到引发剂溶液。

1.2.2聚合过程 将1.3 g乳化剂、0.4 g Na2HPO4·12H2O和80 g去离子水混合置于带有冷凝回流装置和温度计的四口烧瓶中,升温至65 ℃时,加入少量预乳液和引发剂溶液,反应15 min后滴加剩余预乳液和引发剂溶液,聚合反应维持在83 ℃,4 h内滴加完毕,保温1 h,冷却,经筛孔为75 μm的滤布过滤后得到滤液产品。

1.2.3乳胶膜制备 将过滤得到的丙烯酸酯乳液置于一定大小的聚四氟乙烯模具中,室温晾干得到丙烯酸酯室温乳胶膜,将丙烯酸酯室温乳胶膜在(160±2)℃烘箱中烘干4 h得到热处理乳胶膜。

1.3 浸渍胶膜纸饰面人造板制备

1.3.1胶膜纸的制备 根据中华人民共和国林业行业标准(LY/T 1143—2006)[11]将装饰纸原纸裁剪成标准尺寸,经1.2节中聚合得到的丙烯酸酯乳液胶黏剂浸渍干燥后得到胶膜纸。整个浸渍过程分为两段工艺:一段浸渍时间为45 s,乳液固体质量分数为30%,干燥温度为90 ℃,干燥时间为30 s;二段浸渍时间为55 s,乳液固体质量分数为41%,干燥温度为105 ℃,干燥时间为80 s。

1.3.2饰面人造板的制备 胶膜纸经热压机与人造板基材胶合得到饰面人造板,热压条件为:热压温度120~160 ℃、热压压力0.5~1.5 MPa、热压时间60~120 s。

1.4 测试与表征

1.4.1凝胶率及单体转化率 聚合反应产生的滤渣用去离子水洗涤后,在120 ℃烘箱中烘干至恒定质量;取1.2节中聚合得到的乳液1.0 g,滴入几滴阻聚剂(2%对苯二酚溶液),在120 ℃烘箱中烘干至恒定质量。乳液凝胶率及丙烯酸酯单体转化率按式(1)~(3)计算:

(1)

(2)

(3)

式中:Y—丙烯酸酯乳液凝胶率,%;S—丙烯酸酯乳液固体质量分数,%;W—丙烯酸酯乳液转化率,%;m0—丙烯酸酯乳液滤渣烘干质量,g;m1—丙烯酸酯乳液烘干前质量,g;m2—丙烯酸酯乳液烘干后质量,g;m3—丙烯酸酯乳液中不挥发分质量,g;m单—丙烯酸酯单体总质量,g;m总—丙烯酸酯乳液总质量,g。

1.4.2粒径分析及多分散系数(PDI) 将乳液固体质量分数稀释至3%,在常温下,采用英国Nano ZS90型纳米粒度仪测定乳胶粒粒径及PDI分布。

1.4.3乳液黏度 采用DV-ⅡPro型黏度计,61#号转子,在转速100 r/min,25 ℃的条件下测定乳液黏度。

1.4.4乳胶膜交联度 取质量约为1 g的乳胶膜,利用索氏提取器抽提24 h后(抽提溶剂为乙酸乙酯),在90 ℃的烘箱中烘干至恒定质量,乳胶膜交联度按式(4)计算:

(4)

式中:η—交联度,%;m4—抽提前质量,g;m5—抽提后质量,g。

1.4.5乳胶膜吸水率 取质量约为0.5 g乳胶膜,完全浸泡于50 mL水中,分别浸渍24、48、72 h后,擦干表面水分后逐个称量,按重量法测定乳胶膜耐水性能,乳胶膜吸水率按式(5)计算(多次平行实验取平均值):

(5)

式中:Q—吸水率,%;m6—乳胶膜浸泡后质量,g;m7—乳胶膜浸泡前质量,g。

1.4.6TG分析 乳胶膜的耐热稳定性通过德国TG209F1 Libra型热重分析仪测定,氮气气氛,升温速率20 ℃/min,升温范围40~800 ℃。

1.4.7DSC分析 乳胶膜的玻璃化转变温度(Tg)通过瑞士METTLER型DSC热分析仪测定,氮气气氛,升温速率20 ℃/min,升温范围-40~130 ℃。

1.4.8浸胶量、挥发分含量及预固化度 根据我国行标LY/T 1143—2006计算胶膜纸浸胶量、挥发分质量分数和预固化度。将原纸于160 ℃的烘箱中干燥10 min后冷却至室温,按照1.3.1节中浸渍工艺浸渍后,于160 ℃的烘箱中干燥10 min冷却至室温,浸胶量按式(6)计算,精确至0.1%;挥发分质量分数按式(7)计算,精确至0.01%。将胶膜纸在40 ℃的蒸馏水中浸泡20 min后,于160 ℃的烘箱中干燥10 min后冷却至室温,预固化度按式(8)计算,精确至0.01%;每组重复3次。

(6)

(7)

(8)

式中:Wr—胶膜纸的浸胶量,%;Wv—胶膜纸的挥发分质量分数,%;Wc—胶膜纸的预固化度,%;ma—胶膜纸干燥前的质量,g;mb—胶膜纸干燥后的质量,g;md—胶膜纸浸泡前的质量,g;me—胶膜纸浸泡干燥后的质量,g;m0—原纸的绝干质量或原纸的标示质量,g。

1.4.9饰面人造板表面胶合强度 饰面人造板表面胶合强度的检测方法,采用中华人民共和国国家标准人造板及饰面人造板理化性能试验方法4.15.1(GB/T 17657—2013)[12]。

2 结果与讨论

2.1 交联单体用量对丙烯酸酯乳液聚合的影响

聚合稳定性是丙烯酸酯乳液最基本的一项指标,交联单体AAEM用量对丙烯酸酯乳液聚合的影响见表1。

表1 AAEM用量对丙烯酸酯乳液聚合的影响Table 1 Effects of AAEM amount on acrylic emulsion polymerization

交联单体AAEM改性的丙烯酸酯乳液单体转化率基本维持在98%左右,乳胶粒粒径均不超过90 nm,PDI小于0.05,具有很好的单分散性,并且AAEM改性在一定程度上降低了乳液的黏度,有利于聚合反应放热。但当AAEM用量为总单体质量的10%时,乳液聚合的凝胶率达到0.57%,出现不稳定现象,因此交联单体AAEM的用量不应高于单体总质量的10%。

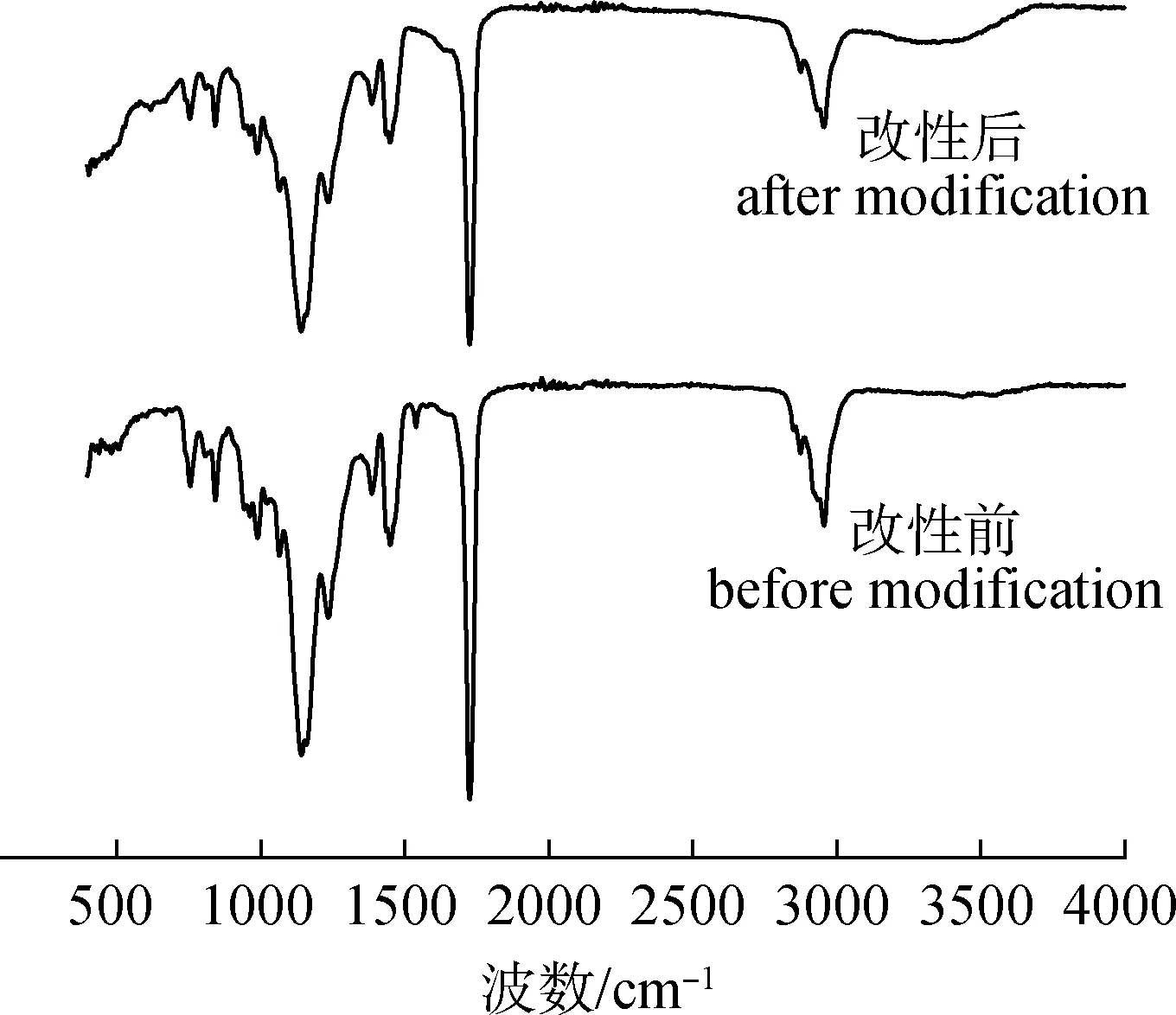

2.2 改性前后乳胶膜的红外分析

图1 红外分析Fig.1 FT-IR analysis

图2 AAEM酮式/烯醇式结构Fig.2 Ketone/enol structure of AAEM

2.3 AAEM用量对乳胶膜性能的影响

2.3.1乳胶膜交联度 通过交联改性能够有效提高丙烯酸酯聚合物的耐水性、耐溶剂性、耐热稳定性和机械性能,有利于拓展其应用范围。丙烯酸酯聚合物的交联改性一般有直接交联和后交联2种方式,直接交联是向聚合体系中引入具有多个碳碳双键的功能单体,而后交联反应主要是利用单体上羟基、羧基、环氧基、酰胺基等。AAEM单体的交联属于后交联,主要存在3种方式:分子内/间氢键作用[13]、Knoevenagel反应[14]、迈克尔(Michael)反应[15-16]。

后交联单体AAEM用量对丙烯酸酯乳胶膜交联度的影响如图3所示。室温下丙烯酸酯乳胶膜的交联度随着AAEM用量的增加而缓慢升高,当AAEM用量为3%和10%时,室温乳胶膜交联度分别达到了12.8%和47.53%。室温膜经二次热处理后其交联度随着AAEM用量的增加而迅速上升,同比AAEM用量为3%和10%的热处理膜,交联度分别达到82.65%和90.61%。乳胶膜交联度实验验证了经AAEM改性的丙烯酸酯聚合物在高温下能进一步引发聚合物链之间的反应,形成二次交联固化。由于用于饰面人造板的浸渍胶膜纸在热压贴合前须保证胶膜纸具有一定的预固化度,且在热压贴合过程中完成二次固化交联以保证良好的表面胶合强度,故经交联单体AAEM改性的丙烯酸酯乳液型胶黏剂具有作为装饰胶膜纸用胶的基本条件。

图3 AAEM用量对丙烯酸酯乳胶膜交联度的影响Fig.3 Effects of AAEM amount on the crosslinking degree of acrylic latex film

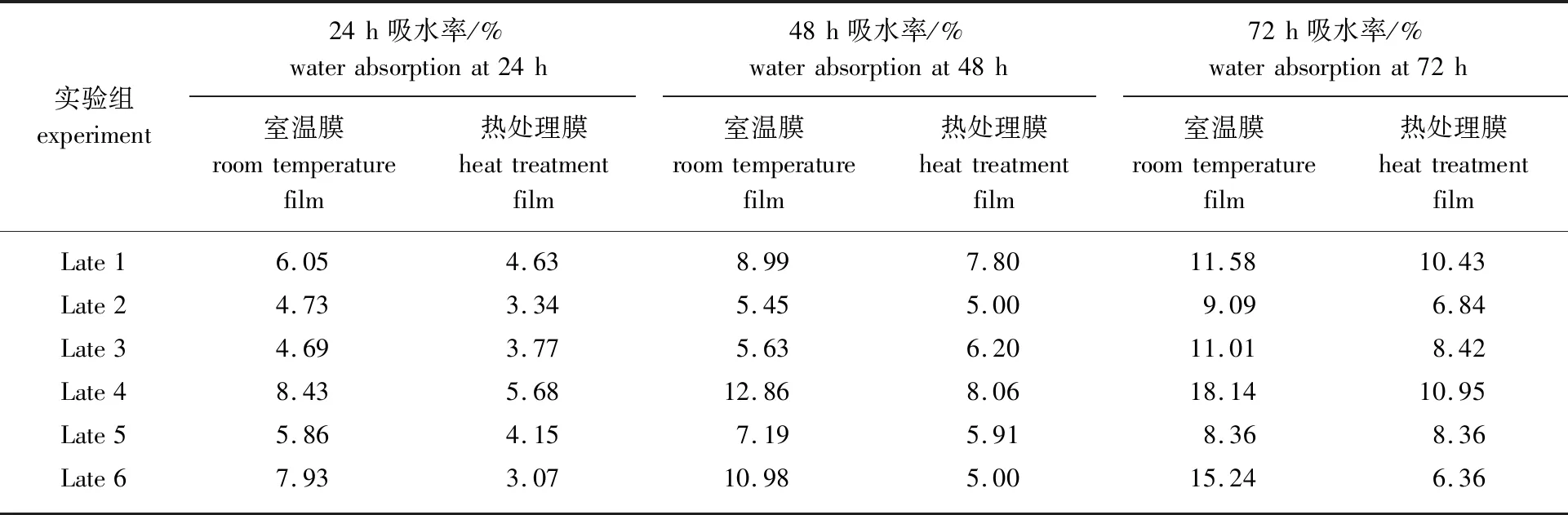

2.3.2乳胶膜吸水率 耐水性是聚合物的一项重要性能,通过测定乳胶膜吸水率大小考察了AAEM用量对丙烯酸酯乳胶膜耐水性能的影响,结果如表2所示。

表2 乳胶膜吸水率Table 2 Water absorption of latex film

由表2结果可知,交联单体AAEM改性前制备的室温乳胶膜24、48和72 h的吸水率分别达到了6.05%、8.99% 和11.58%。随着AAEM用量的增加,室温乳胶膜的吸水率表现出无规则性,造成这一结果的主要原因是AAEM特殊的分子结构和复杂的化学反应,由于AAEM分子结构中的乙酰乙酰基团十分活泼,在参与乳液聚合时其存在一定比例的烯醇式异构体,当体系中AAEM用量较少时,乳胶膜的交联密度较低,但AAEM分子结构中存在的乙酰酮和烯醇式结构极易与水分子之间形成氢键,影响乳胶膜的耐水性能;随着聚合体系中AAEM的用量继续增加,AAEM分子结构中乙酰乙酰基团间的亚甲基(CH2)的“碰撞”几率增大,且CH2上的H非常活泼,很容易被氧化离域而形成交联结构,导致乳胶膜的交联度随之迅速升高,进而提高了聚合物乳胶膜的耐水性能。对乳胶膜进行热处理(160 ℃,4 h)后,其耐水性升高,当AAEM用量为单体总质量的3%时,室温乳胶膜在经过热处理后,其对应的24、48和72 h下的吸水率分别达到5.68%、8.06%和10.95%,同比热处理前乳胶膜的吸水率分别降低了2.75、4.8和7.19个百分点,这是因为热处理后室温乳胶膜交联密度迅速增大,因此耐水性增强。

2.3.3DSC分析 玻璃化转变温度(Tg)是高分子聚合物的一项重要指标,丙烯酸酯树脂Tg的大小直接影响到胶膜纸的存储和应用效果。Tg过低时,会导致胶膜纸相互黏贴,不利于堆放和存储;Tg过高时,会降低胶膜纸的黏结性,并且出现变硬和发脆的现象,也不利于胶膜纸的应用[17]。本研究通过差示扫描量热仪(DSC)考察了AAEM对丙烯酸酯树脂Tg的影响,结果如图4及表3所示。

图4 乳胶膜DSC分析Fig.4 DSC analysis of latex film

交联单体AAEM用量对丙烯酸酯聚合物Tg的影响不大,总体出现先下降后升高再下降的趋势。这是由AAEM的分子结构所决定的,聚合物链段上引入乙酰乙酰基团增加了链段的分离和自由体积,当向丙烯酸酯体系中引入的AAEM小于3%时,此时聚合物交联度还不够高,Tg变小;随着AAEM的用量继续增大,丙烯酸酯聚合物交联度迅速上升,Tg随之升高,当AAEM用量为3%时聚合物(Late 4)Tg达到17.0 ℃。

2.3.4TG分析 耐热稳定性是丙烯酸酯聚合物的一项重要指标,提高丙烯酸酯胶黏剂的耐热稳定性,能够优化饰面人造板表面的理化性能。通过TG分析考察了交联单体AAEM用量对丙烯酸酯乳胶膜耐热稳定性的影响,结果如图5和表3所示。

图5 乳胶膜热重分析Fig.5 Thermogravimetric analysis of latex film

表3 乳胶膜的DSC及热重分析数据Table 3 DSC and thermogravimetric analysis data of latex film

AAEM用量为0.5%时,乳胶膜的初始分解温度和分解最快温度分别为371.5和398.8 ℃,与未改性的乳胶膜相比略微下降。随着AAEM用量的继续增加乳胶膜耐热性得到迅速提高,当AAEM用量达到5%时,乳胶膜的初始分解温度相对于未添加AAEM时提高了将近21 ℃。同时由于AAEM属于长直链分子结构,当体系中加入少量AAEM时,聚合物的交联度很小,分子主链上引入直链单体,增加了分子链的柔性,有利于分子链段的运动,表现出热稳定性能略微下降。随着体系中AAEM的用量增加到单体总质量的3%以上时,乳胶膜的交联度迅速上升,分子间开始相互缠绕结合,限制了分子间链段的运动,故表现出热稳定性能迅速增强的现象。

结合上述分析可知,随着AAEM质量分数的增加,丙烯酸酯聚合物的交联度、耐水性和耐热性均能得到有效提高,其用量的最佳范围为单体总质量的3%~5%。

2.4 丙烯酸酯胶黏剂在装饰纸上的应用研究

2.4.1胶膜纸浸渍工艺 丙烯酸酯乳液型胶黏剂浸渍胶膜纸理化性能指标,应符合LY/T 1143—2006中的规定。经浸渍后的胶膜纸需要保持一定的上胶量、挥发物含量和一定的预固化度,以便于后期与人造板热压过程中树脂的均匀流动和二次交联固化。AAEM改性的丙烯酸酯乳液作为装饰胶膜纸浸渍用胶时,胶膜纸在干燥、热压过程中能发生二次固化交联,进一步提高胶膜纸的机械性能及与人造板之间的表面胶合强度。本研究针对丙烯酸酯乳液浸渍用胶在经过大量平行实验的基础下,优化出最佳浸渍工艺(见1.3.1节),即两段浸渍和两段干燥:其中一段浸渍为预增湿,目的是使浸渍胶能够迅速浸渍到纸张纤维内部;二段浸渍为胶膜纸表面上胶,目的是保证胶膜纸表面具有一定的上胶量。经浸渍后胶膜纸的浸胶量维持在130%~150%,挥发分的量维持在12%~15%,预固化度维持在62%~65%之间。

2.4.2透明性分析 为了提高饰面人造板的表面美观性,装饰纸一般印刷有花色多样的木纹图案,丙烯酸酯乳液型胶黏剂作为装饰纸的浸渍胶需要满足一定的透明度要求。本研究通过观察浸渍前后装饰纸的色差来表征丙烯酸酯树脂的透明性,结果如图6所示。

a.原纸正面front of paper;b.原纸背面back of paper;c.胶膜纸正面front of resin paper;d.胶膜纸背面back of rsin paper图6 胶膜纸和原纸照片Fig.6 Photographs of thermosetting resins paper and base paper

经丙烯酸酯乳液型胶黏剂浸渍后的胶膜纸表面木纹清晰可见,浸渍前后装饰纸表面的光泽和色度无明显变化,说明丙烯酸酯树脂具有很好的透明性,作为装饰胶膜纸浸渍胶使用时不会影响到装饰纸的装饰效果。

2.4.3SEM表征 乳液胶黏剂在装饰纸上的浸渍效果,原纸和胶膜纸的SEM图如图7所示。图7(b)和(d)分别为原纸的正面和断面,通过SEM能够观察到纸张中的纤维结构。图7(a)和(c)分别为胶膜纸的正面和断面,SEM照片显示胶膜纸表面被一层光滑的乳胶膜所覆盖,很难观察到纸张中的纤维结构。扫描电镜结果证实了丙烯酸酯乳液型胶黏剂成功浸渍到纸张内部。

2.4.4胶膜纸接触角 不同AAEM用量的改性丙烯酸酯乳液胶黏剂制备的胶膜纸接触角结果如图8所示。

a.胶膜纸正面front of resin paper;b.原纸正面front of paper;c.胶膜纸断面cracked of rsin paper;d.原纸断面cracked of paper图7 胶膜纸和原纸扫描电镜Fig.7 SEM images of thermosetting resins paper and base paper

图8 不同AAEM用量丙烯酸酯乳液胶黏剂制备的胶膜纸的接触角Fig.8 Contact angles of thermosetting resins paper obtained by acrylic emulsion adhesives with different AAEM amounts

实验结果发现随着交联单体AAEM用量的增加胶膜纸的耐水性能也随之增强,未经丙烯酸酯乳液胶黏剂浸渍的原纸,水滴完全铺展几乎无接触角,当AAEM用量为0%、0.5%、1%、3%、5%和10%的丙烯酸酯乳液胶黏剂制备的浸渍胶膜纸接触角分别达到了96°、98°、106°、105°、112°和113°。导致这一结果的主要原因是,经浸渍后的胶膜纸表面形成了一层光滑致密的乳胶膜,掩盖了纸张中的纤维结构,进而阻断了水分对纸张的浸润效果,同时随着AAEM用量的增加,丙烯酸酯胶黏剂的交联密度也随之增大,故其对应的胶膜纸的耐水性能也随之增强。

2.4.5胶膜纸力学性能分析 不同AAEM用量的胶膜纸在热压贴合过程中能进一步实现固化交联,胶膜纸力学性能随之得到提高。装饰纸原纸和胶膜纸的机械性能结果如表4所示。

表4 原纸/胶膜纸力学性能分析Table 4 Mechanical properties of base paper/thermosetting resins paper

实验结果发现经过丙烯酸酯乳液浸渍后的胶膜纸其拉伸强度和断裂伸长率得到了明显提高,并且随着AAEM用量的提高胶膜纸的机械性能随之增强。

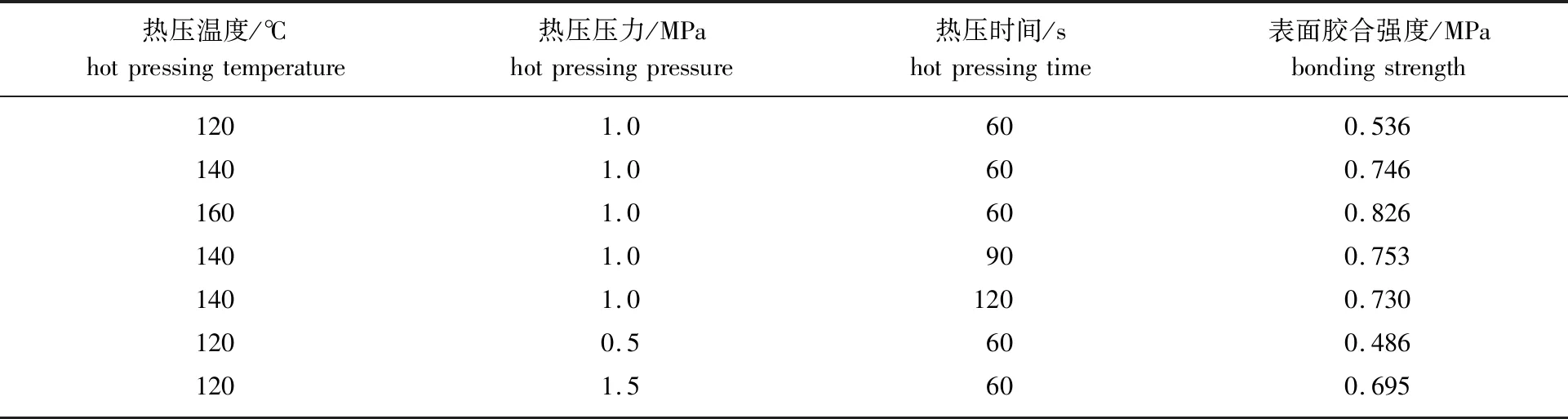

2.4.6饰面人造板表面胶合强度 表面胶合强度是饰面人造板中最重要的一项性能指标,表面胶合强度是否达到标准直接决定着丙烯酸酯乳液胶黏剂在浸渍胶膜纸饰面人造板上的应用。在热压温度120 ℃、热压时间60 s及热压压力0.5 MPa的条件下,AAEM用量为0%、0.5%、1%、3%、5%和10%的丙烯酸酯乳液胶黏剂制备的浸渍胶膜纸在饰面人造板上的胶合强度分别为0.42、0.45、0.463、0.486、0.593和0.641 MPa。交联单体AAEM改性前丙烯酸酯乳液胶黏剂制备的胶膜纸,在热压温度120 ℃、热压时间60 s及热压压力0.5 MPa的条件下,对应的饰面人造板表面胶合强度仅为0.42 MPa。随着AAEM用量的提高,对应的丙烯酸酯乳液胶黏剂制备的胶膜纸与人造板之间的表面胶合强度也随之增强,当AAEM用量为单体总量的3%时,饰面人造板的胶合强度达到0.486 MPa;当AAEM用量为单体总量的10%时,胶膜纸与人造板之间的表面胶合强度高达0.641 MPa(国家标准不小于0.6 MPa),同比AAEM改性前对应的表面胶合强度提升了0.221 MPa。综合考虑性能及成本,AAEM用量为单体总量的3%~5%为宜。因此,以交联单体AAEM用量为单体总量的3%改性的丙烯酸酯乳液为装饰胶膜纸的浸渍胶,考察了不同热压工艺对饰面人造板表面胶合强度的影响,结果如表5所示。

表5 热压条件对饰面人造板表面胶合强度的影响Table 5 Effects of hot pressing conditions on the surface bonding strength of surface decorated wood-based panel

由表5实验数据可知,通过增加热压压力、热压温度和延长热压时间均能有效提高胶膜纸与人造板之间的胶合强度。并且当AAEM用量为单体总量的3%时,只有当热压压力小于1.0 MPa,热压温度小于120 ℃及热压时间小于60 s时,饰面人造板的表面胶合强度不符合国家标准外,其他条件下均达到了国家的使用标准,同时在热压温度160 ℃、热压压力1.0 MPa和热压时间60 s的工艺条件下,AAEM用量为单体总量的3%改性的丙烯酸酯乳液胶黏剂,制备的胶膜纸饰面人造板的表面胶合强度可高达0.826 MPa。结合国家标准和考虑到工业生产的成本,本体系饰面人造板热压工艺参数确定为:热压时间60 s、热压温度160 ℃和热压压力1.0 MPa。

3 结 论

3.1通过引入交联单体AAEM改性丙烯酸酯乳液胶黏剂,考察了AAEM用量对丙烯酸酯乳液聚合性能的影响,红外分析(IR)证实了AAEM存在一定的烯醇/酮式结构,并成功与丙烯酸酯类单体参与了共聚反应。AAEM用量对丙烯酸酯乳液聚合的单体转化率,乳胶粒粒径和乳液黏度影响不大,但其用量不宜超过10%。AAEM的引入提高了丙烯酸酯乳胶膜的热稳定性和耐水性能。

3.2经AAEM改性后的丙烯酸酯乳液胶黏剂不仅能保证胶膜纸具有一定的预固化度,而且能够实现高温环境下二次固化交联。AAEM改性后的丙烯酸酯乳液型胶黏剂作为装饰纸浸渍胶,在一定程度上提高了胶膜纸的机械性能及与人造板之间的表面胶合强度。交联单体AAEM的用量为单体总质量的3%~5%为宜。同时针对本研究体系胶膜纸和人造板的最佳热压工艺为:热压时间60 s、热压温度160 ℃、热压压力1.0 MPa。