同步脱硝脱汞催化剂研究进展

张延兵,陈英赞,郭 政,张萌晰,黄金鹤,曹晨旸,程相龙,任海波

(河南城建学院 材料与化工学院,河南 平顶山 467000)

固定源排放的氮氧化物(NOx,x=1,2)不仅会带来酸雨、臭氧层破坏、光化学污染和温室效应等环境问题[1,2],还会加速PM2.5和二次气溶胶的形成[3,4]。Hg0元素作为一种高毒性的重金属,具有挥发性高和生物积累等特点[5]。尾气中的汞物种主要有氧化态Hg2+、颗粒物吸附汞和Hg0,其中前两种汞物种能够通过静电除尘器、袋式除尘器和脱硫设备等脱除[6,7],而Hg0难以通过上述技术控制脱除,主要原因是Hg0具有化学稳定性高、难溶于水和易挥发等特点[8,9]。

针对NOx和Hg0的控制技术主要有选择性催化氧化还原和活性炭吸附技术[10]。但是,单独的NOx和Hg0控制技术存在技术复杂、投资成本高和占用场地大等问题[11]。为此,研究人员针对NOx和Hg0污染物的同步脱除技术进行了研究,主要技术成果有光催化氧化[12,13]、碳基材料吸附[14,15]和选择性催化氧化还原[16-18]等。光催化氧化的效率和稳定性是影响其工业化应用的主要因素,而碳基材料吸附又存在高成本和二次污染问题[19]。基于选择性催化氧化还原技术效率高、成本和耗能低的优点,研究者在该领域开展了卓有成效的研究工作,获得了性能出色的非负载型和负载型同步脱硝脱汞催化剂。本文主要综述了非负载型和负载型催化剂的同步脱硝脱汞性能,分析对比了不同种类催化剂的特点,并展望了同步脱硝脱汞催化剂未来的发展方向,以期为同类技术研究提供参考。

1 同步脱硝脱汞技术

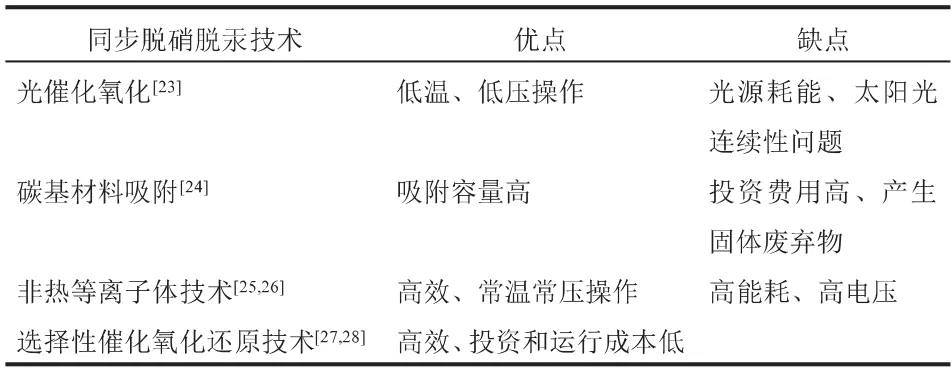

同步脱硝脱汞技术主要包括光催化氧化、碳基材料吸附、非热等离子体技术和选择性催化氧化还原技术[19],不同技术的优缺点见表1。

表1 同步脱硝脱汞技术比较Table 1 Comparison of simultaneous denitration and mercury elimination technology

由表1可知,光催化氧化技术主要利用紫外可见光对污染物进行降解和氧化处理[20,21],但是紫外光源的获得要消耗能量。碳基材料吸附技术利用活性炭(AC)、活性碳纤维(ACF)、碳纳米管(CNTs)等的高BET比表面积、高孔隙率等优点[22],实现污染物的吸附脱除,但是碳基材料的吸附容量有限且产生二次固体废弃物。非热等离子体技术能在常温常压下实现污染物的高效脱除,但是其缺点是高能耗和高电压。作为一种商业化的脱硝技术,选择性催化氧化还原技术具有高效率和低成本优势。为此,本文着重从活性组分掺杂、载体负载等方面综述基于选择性催化氧化技术的同步脱硝脱汞技术的研究进展。

2 同步脱硝脱汞催化剂

同步脱硝脱汞催化剂主要分为非负载型和负载型两类,其中非负载型催化剂主要包括单金属氧化物催化剂(一元催化剂)和复合氧化物催化剂(二元、三元催化剂等);负载型催化剂的载体主要有二氧化钛(TiO2)、分子筛(ZSM-5/SAPO-34)、氧化铝(Al2O3)、AC/ACF和CNTs等。上述催化剂的活性组分主要集中在过渡金属氧化物、镧系金属氧化物等;所采用的制备方法包括浸渍法、溶胶-凝胶法和共沉淀法等。值得一提的是,研究人员已经在实验室制备出性能出色的同步脱硝脱汞催化剂,但是其工业化应用研究有待进一步强化。

2.1 非负载型脱硝脱汞催化剂

MnOx[29]、FeOx[30]和CeOx[31]等金属氧化物都具有优良的脱硝脱汞能力,研究人员基于这些金属氧化物或复合金属氧化物制备了一系列脱硝脱汞催化剂,并对其结构与性能进行了研究。Sun等[32]研究了CuO表面同时对SO2、NO和Hg0竞争性吸附反应机理的影响,发现SO2、NO和Hg0的最佳反应路线分别是逐步氧化过程、同步选择性催化还原(Selective catalytic reduction,SCR)过程和(HgO)2形成过程,且CuO-O(100)和CuO(110)晶面的协同作用对SO2、NO和Hg0同时脱除起关键作用。Xu等[33]研究发现,LaMnO3催化剂在150 °C下具有优良的脱汞性能,且NO的存在能提高催化剂的脱汞能力,使该催化剂成为一种潜在的同时脱硝和脱汞催化剂。Yang等[34]分别利用共沉淀法和氧化还原共沉淀法制备了CuMnxOy-C和CuMnxOy-R脱硝催化剂。与一元MnOx催化剂相比,CuMnxOy-C和CuMnxOy-R脱硝催化剂的Hg0脱除能力都有一定程度提高,其中CuMnxOy-R脱硝催化剂在50~200 °C 呈现优秀的Hg0脱除能力,这归因于CuMnxOy-R的高BET比表面积、高价态的Mn和高含量的表面化学吸附氧。Zhang等[35]研究了Fe-MnOx、Cu-MnOx、Cr-MnOx和Mo-MnOx催化剂在SO2存在下的Hg0脱除性能。结果显示,Cr-MnOx催化剂在SO2存在条件下能实现90%的Hg0脱除率(反应温度120 °C),且该催化剂在Cr-MnO2(110)晶面对SO2的吸附能小于MnO2(110)晶面的相关吸附能,这解释了Cr-MnO2具有较好抗SO2的原因。Zhao等[36]采用实验与计算的方法研究了MoMn催化剂的脱硝脱汞性能,发现1.25Mo2Mn显示出最佳的脱汞效率,其脱汞率超过98%(250 °C)。其上述优良活性的原因是:MoO3和缺陷δ-MnO2纳米片之间的相互作用随着活化能、键强度、BrØnsted酸位点等的调整而增强,从而促进了Hg0转化为Hg2+。Chang等[37]通过调节pH的方式制备了同步脱硝脱汞CeMoOx催化剂。结果显示,当pH为9和6时,催化剂表面的MoOx取代了表面的-OH,且其表面中强度的碱位点能抑制HCl对脱硝反应的中毒作用;此外,NH3对Hg0氧化的抑制作用归因于NH3和Hg0在催化剂表面酸位点的竞争性吸附能力。

Zhou等[38]研究了Mn改性的CeO2-ZrO2(CZM0.3)催化剂的NO和Hg0氧化性能,提出了均相和非均相氧化机理,这种存在于“快速SCR”阶段的协同氧化机理为燃煤电厂尾气中NO和Hg0的脱除提供了一种理论和数据支撑。Liu等[39]利用Nb改性得到了Mn0.15Nb0.02TiOx同步脱硝和脱汞(Hg0)催化剂,其在200~300 °C之间的脱硝率和脱汞率都高于95%,这得益于催化剂高的还原能力和高含量的化学吸附氧。Wu等[40]发现Ce0.47Zr0.22Mn0.31O2催化剂在150 °C下的脱硝率和脱汞率分别超过90%和99%,主要原因是Ce-Zr-Mn之间存在强相互作用以及表面活动氧和晶格氧之间的协同作用。Zhou等[41]研究了络合法制备的La1-xSrxMnO3催化剂的脱硝和脱汞能力。结果显示,所制备的最佳催化剂同时脱硝和脱汞能力分别达到50%和85%(空速为40000 h-1),赋予其潜在的同时脱硝和脱汞应用。

综上,研究人员采用多种制备方法和金属掺杂制备方法获得了具有优良脱硝脱汞性能的非负载型催化剂。单活性组分的非负载型催化剂同步脱硝脱汞性能弱于复合催化剂,可能原因是活性组分存在易团聚、易烧结等问题,进而影响催化剂的脱硝脱汞性能。因此,利用金属氧化物掺杂,研究人员实现了性能优良的同步脱硝脱汞催化剂的合成。

2.2 负载型脱硝脱汞催化剂

载体在催化反应中起到提供催化反应场所、提高活性组分分散性和抑制活性组分团聚等作用[3]。基于此,一系列催化剂载体,例如TiO2、分子筛(ZSM-5和SAPO-34等)、Al2O3、AC/ACF以及CNTs等在脱硝脱汞催化剂领域得到广泛关注和研究。

2.2.1 基于TiO2载体的催化剂

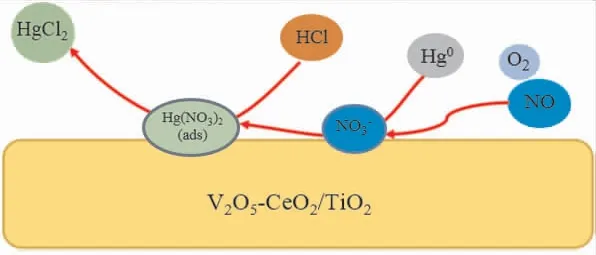

TiO2作为催化剂载体不仅有利于活性组份的分散,还能促进硫酸盐的分解,进而得到脱硝脱汞性能出色的催化剂。Cimino等[42]基于MnOx活性组分,探究了该活性组分在TiO2和Al2O3载体上的脱硝脱汞性能。结果显示,MnOx/TiO2催化剂的脱硝脱汞性能优于MnOx/Al2O3催化剂。He等[43]研究发现,当Ce与Ti质量比为0.3时,所制备的Ce0.3O/TiO2催化剂获得了最佳的同步脱硝和脱汞效果,并指出SO2和H2O的存在会抑制NO和Hg0的同步脱除。Yang等[44]通过Ce改性获得了性能出色的同步脱硝脱汞V2O5-CeO2/TiO2催化剂,其脱硝和脱汞率分别达到96%和95%(反应温度为250~400 °C),催化剂出色的脱汞能力得益于模拟烟气中5 × 10-6HCl加入能将稳定存在于活性位点的Hg(NO3)2转化成容易脱离的HgCl2,其脱汞机理如图1所示。Meng等[45]研究发现,随着焙烧温度的提高,Mn-V-W/TiO2(Mn-VWT)催化剂的脱硝和脱汞能力呈现先增加后降低的趋势,其中,Mn-VWT-400(焙烧温度为400 °C)催化剂在200 °C测试条件下的脱硝率和脱汞率分别达到82%和100%,其优良的性能归因于催化剂中高含量的Mn4+、V4+、化学吸附氧以及出色的还原能力。此外,共存的SO2和H2O能加速硫酸盐和亚硫酸盐的产生,导致催化剂的脱硝和脱汞能力显著下降。

图1 V2O5-CeO2/TiO2催化剂的脱汞机理[44]Fig.1 Mercury removal mechanism of V2O5-CeO2/TiO2 catalyst

2.2.2 基于分子筛载体的催化剂

多孔结构的分子筛具有高的BET比表面积和热稳定性,有利于活性组分的稳定和分散,进而可改善催化剂的脱硝脱汞性能。Yuan等[46]制备了纳米尺寸的Fe/ZSM-5催化剂,结合通入气化的H2O2、Na2S2O8和Ca(OH)2溶液,同步实现了SO2、NO和Hg0的脱除,脱除率分别达到99.8%、95.5%和90.8%(反应温度140 °C,气体流速1.5 L/min)。研究还发现,羟基自由基(·OH)和硫酸根自由基(SO4-·)促进SO2、NO和Hg0分别转化成SO42-、NO3-和Hg2+。Fan等[47]发现,低硅铝比的Cu/HZSM-5呈现出最佳的同步脱硝和脱汞能力,中间产物NO2的形成有利于催化剂对NO和Hg0的脱除。Wang等[48]结合Cu-SAPO-34具有多种Cu含量的特点制备了同步脱硝和脱汞催化剂。结果显示,随着Cu含量(质量分数)提高,催化剂中用于脱硝的Cu2+活性组分和用于脱汞的CuO活性组分均增加;且随着Cu2+与CuO物质的量之比的增加,Cu-SAPO-34催化剂在150~300 °C之间的脱硝和脱汞率都高于80%。Wang等[49]的研究结果表明,当HZSM-5与KMnO4质量比为10:2.6、焙烧温度为400 °C以及反应温度为150 °C时,MnOx/HZSM-5的脱汞率达到96.4%;当O2和NO同时存在时,该催化剂的脱汞率达到100%。由此看出,MnOx/HZSM-5催化剂可作为同步脱硝脱汞催化剂。

2.2.3 基于Al2O3载体的催化剂

Al2O3作为载体材料具有BET比表面积大、易成型、耐高温和机械性能优良等特点[50],对活性组分的分散、负载和抗烧结具有重要作用,有利于提升催化剂的脱硝脱汞能力。Qiao等[51]发现MnOx/Al2O3催化剂在327 °C下具有良好的Hg0吸附能力,在20 × 10-6HCl或2×10-6Cl2存在下,其脱汞率达到90%(252°C),具有潜在的同步脱硝脱汞能力。Wang等[52]研究了Ce改性MnOx-CeO2/γ-Al2O3的脱汞能力,结果显示,该催化剂在100~250°C条件(反应气:O2、CO2、NO、SO2、HCl、H2O和氮平衡气)下呈现高的脱汞性能;10×10-6HCl和5% O2的存在能将催化剂的脱汞率提升至100%。Li等[53]利用掺杂Mo的方式制备了Mo-Mn/γ-Al2O3脱汞催化剂,结果显示,Mo(0.03)-Mn/γ-Al2O3催化剂具有出色的抗SO2性能,在500 × 10-6SO2存在下的脱汞率超过95%。Wang等[54]研究发现,CuO-MnO2-Fe2O3/γ-Al2O3的脱汞率达到70%,NO的存在能提升催化剂的脱汞效率,原因是形成了多活性的NOx,这提供了一种同步脱硝和脱汞思路。Yue等[55]研究了CuaCebZrcO3/γ-Al2O3催化剂的同步脱硝脱汞性能,发现15%Cu1.4Ce0.55Zr0.25O3/γ-Al2O3具有最佳的脱硝脱汞活性,其在200~300 °C之间的脱硝率和脱汞率分别达到93%和85%,且催化剂具有出色的抗SO2和抗H2O性能,这得益于CuO与CeO2之间的相互作用提升了催化剂中化学吸附氧和晶格氧的活动性。

2.2.4 基于AC和ACF载体的催化剂

AC和ACF的显著特点是高的BET比表面积、多孔结构和高热稳定性,这利于分散和稳定活性组分,使其广泛用于催化剂载体领域。Qin等[56]研究了炭化温度对核桃壳基载体的催化性能的影响,发现炭化温度影响碳载体的孔结构和表面缺陷位,进而影响活性组分的分散性。基于此,该团队制备了Fe/AC催化剂,其在300~500 °C的脱硝和脱汞效率高于80%。Zhu等[57]制备了一系列V-Ce/AC催化剂,表征结果显示,1V-8Ce/AC在150 °C的脱硝率和脱汞率分别达到82.8%和87.6%,并指出,H2O对脱汞率的影响源自H2O和Hg0在催化剂表面的竞争性吸附差异。Yi等[58]采用浸渍法制备了同步脱硝脱汞LaMn/AC催化剂,其中15%LaMn/AC催化剂在180 °C下的脱硝率和脱汞率分别达到86.7%和100%,主要原因是LaOx与MnOx之间的相互作用改善了催化剂的BET比表面积、孔体积,同时提高了催化剂的氧化还原能力、表面氧含量和酸位点,并抑制了MnOx的结晶。Gao等[59]采用超声辅助浸渍法制备了Co改性的CoMn/AC催化剂,其中,15%CoMn/AC催化剂在240 °C的脱硝和脱汞率分别达到86.5%和98.5%,这主要得益于MnOx和CoOx之间的相互作用提高了催化剂的BET比表面积以及表面氧和Mn4+的含量。Zhao等[60]研究了CuOMnOx/AC-H催化剂的脱硝和脱汞性能,结果表明,8%CuO-5%MnOx/AC-H(8%和5%为质量分数)在200°C呈现出90%的脱汞率和78%的脱硝率(500 × 10-6NH3)。Xia等[61]研究结果显示,15%MnOx-15%CeO2/ACF催化剂(15%为质量分数)在N2和O2存在条件下的脱汞率超过90%(120~220 °C),作者认为,O2和NO能提升催化剂的脱汞能力,这提供了一种同步脱硝脱汞催化剂的研究思路。

2.2.5 基于CNTs载体的催化剂

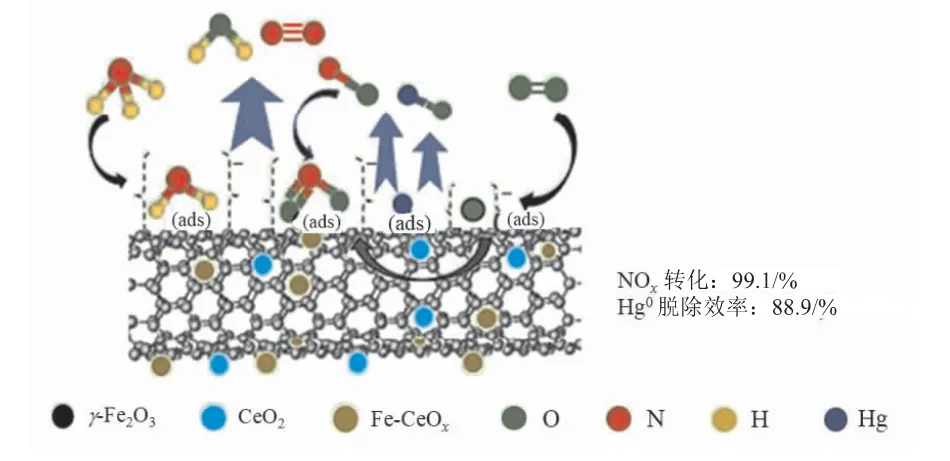

归因于CNTs典型的一维管状结构、出色的物理和化学性能,CNTs被认为是一种有前景的载体材料[62,63]。此外,CNTs能降低其表面硫酸铵的稳定性[64],助力改善催化剂的脱硝脱汞能力。Zhao等[65]比较了Mn/CNTs和Mn-Co/CNTs催化剂的脱汞性能。结果表明,Mn/CNTs催化剂具有脱汞性能,但是容易受到SO2的中毒减活影响;Mn-Mo/CNTs催化剂在温度为150 °C下的脱汞效果最佳,这得益于Mo能够促进SO2转化为SO3,进而促进Hg0的氧化脱除。Ma等[66]采用乙醇浸渍法将活性组分负载到CNTs的内外表面制备了Fe2Ce0.5Ox/CNTs催化剂,其在240 °C下的脱硝和脱汞率分别达到99.1%和88.9%(空速为30000 h-1),该催化剂的出色性能归因于Ce掺杂引起催化剂的表面氧含量和活性增加,进而提升催化剂的脱硝脱汞性能,其反应路径如图2所示。

图2 Fe2Ce0.5Ox/CNTs催化剂在240 °C条件下的催化反应路径[66]Fig.2 CatalyticreactionroutesofFe2Ce0.5Ox/CNTsat 240°C

Zhang等[67]为了抑制SO2的减活影响,控制合成了核壳结构的SiO2@FeCeOx/CNTs催化剂,所制备的催化剂具有稳定和出色的抗SO2性能,其在500 × 10-6SO2存在下的脱硝和脱汞率分别达到89.5%和82.7%(温度为240 °C,空速为30000 h-1)。表明,SiO2壳层能抑制FeSO4的生成和化学吸附氧的还原,继而提高催化剂的稳定性和抗SO2性能。

综上,针对负载型同步脱硝脱汞催化剂,研究人员构建了基于TiO2、Al2O3和CNTs等载体的催化剂。结果表明,经过载体负载,活性组分之间、活性组分与载体之间的相互作用增强,所制备的催化剂具有出色的同步脱硝脱汞活性和稳定性。

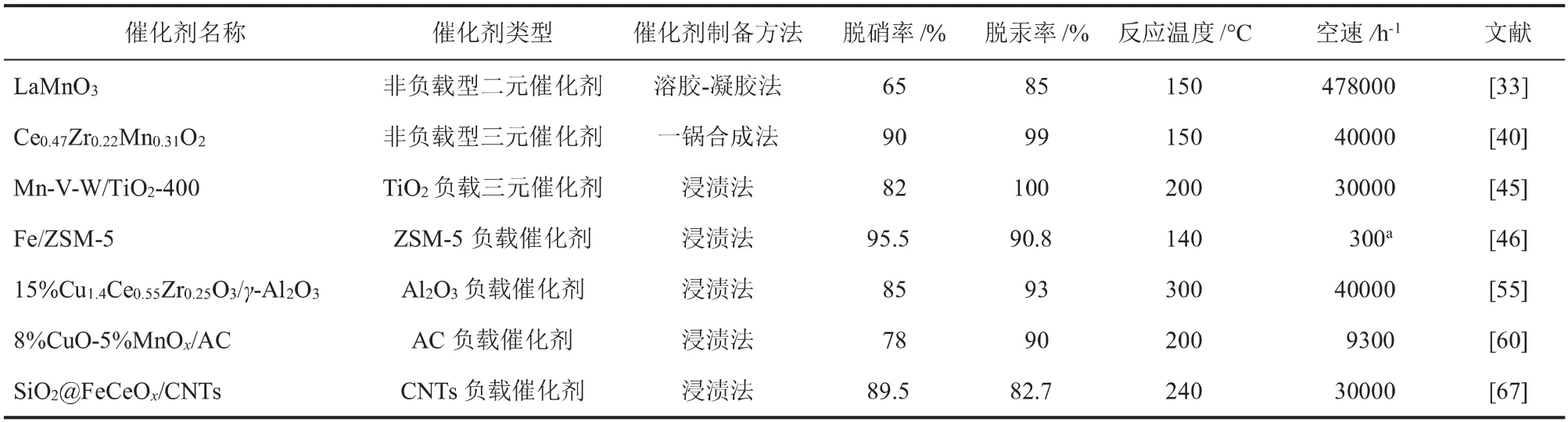

为直观呈现催化剂的性能和制备方法,表2列出了非负载型和负载型催化剂的脱硝脱汞性能。由表2可知,复合氧化物催化剂具有出色的同步脱硝脱汞性能,这得益于活性组分之间、活性组分与载体之间的强相互作用;从表2还可以看出,Ce0.47Zr0.22Mn0.31O2催化剂在温度为150 °C、空速为40000 h-1条件下的脱硝率和脱汞率分别达到90%和99%;Mn-V-W/TiO2-400在温度为200 °C、空速为30000 h-1条件下的脱硝率和脱汞率分别达到82%和100%。

表2 不同种类催化剂脱硝脱汞性能Table 2 Denitrification and mercury removal performance of different catalysts

3 结语

本文综述了非负载型和负载型催化剂的同步脱硝脱汞研究进展。结果发现,锰氧化物、铈氧化物、铁氧化物等在脱硝或脱汞方面具有一定能力;载体负载后,活性组分的稳定性和分散性能得到改善。基于此,为改善单一金属氧化催化剂的催化和稳定性能,研究人员采用掺杂和负载的方式获得了较好的效果。但是,现阶段针对脱硝脱汞催化剂的研究主要集中在实验室的烟气模拟条件,且需要对燃煤进行加热,造成资源浪费。因此,未来应对工况条件下同步脱硝脱汞催化剂的运行性能进一步深入研究,并开发出运行温度在100 °C以下的脱硝脱汞催化剂,使其既满足湿法脱硫后尾气的温度窗口,又能同时高效脱除NO、Hg0和SO2,为减轻环境污染提供保障。