第二代生物柴油技术现状及发展趋势

李春桃,周圆圆

(北京三聚环保新材料股份有限公司,北京 100080)

近年来,随着世界经济和工业的发展,化石能源的消耗与日俱增,导致化石燃料储量急剧下降,诱发全球能源危机。与此同时,化石能源在使用过程中所产生的温室气体导致全球变暖速度不断加快。化石能源的不可再生性和环境污染问题引起了世界各国的注意,纷纷寻找和发展可持续的替代能源,由此,生物柴油进入了人们的视野。生物柴油作为一种环保、低碳、可再生的清洁能源,近年来发展迅速,市场需求不断扩大,全球生物柴油产量逐步提升,2019年全球生物柴油产量达到了4.74 × 1011L,6年内复合年增长率(CAGR)达8.35%[1]。

目前,市场上的生物柴油产品主要为第一代生物柴油脂肪酸甲酯和第二代生物柴油氢化动植物油。但由于第一代生物柴油燃烧值低,不能完全替代石化柴油,只能按照一定比例进行添加使用,且凝固点高,在温度低的地域无法使用,于是人们将研究重点转移到改变油脂的羧基官能团分子结构上,使其脱除含氧基团,转变成相对应的烷烃,并通过异构化降低凝点,改善生物柴油流动性,逐渐形成了第二代生物柴油制备技术,并在国外最早实现了工业化推广与生产。欧盟是世界上最大的生物柴油产地与消耗地,颁布了系列政策划定生物柴油在交通运输燃料中的使用比重,其相关政策推动了生物柴油市场的快速发展。目前,考虑到欧盟所生产的第一代生物柴油的原料主要为菜籽油、棕榈油等食用油,在可持续发展、间接土地利用和农业等方面存在一定问题,通过多次博弈决定,基于粮食作物的第一代生物燃料的掺混上限将从2021年的7.0%下降到2030年的3.8%,将第二代生物燃料的掺混下限从2021年的1.5%上升到2030年的6.8%[1]。另外,据英国海运咨询机构德路里的数据,欧盟已经逐步转向从中国进口生物柴油,为我国第二代生物柴油产业提供了良好的发展机遇。

鉴于第二代生物柴油的优势与发展潜力,本文从原料、催化剂、生产工艺三个方面介绍了国内外第二代生物柴油的技术现状,重点阐述了国内外第二代生物柴油的生产工艺,通过对比分析,提出了目前第二代生物柴油生产工艺存在的问题以及发展趋势,为第二代生物柴油的技术研究和工业生产提供参考。

1 生物柴油原料

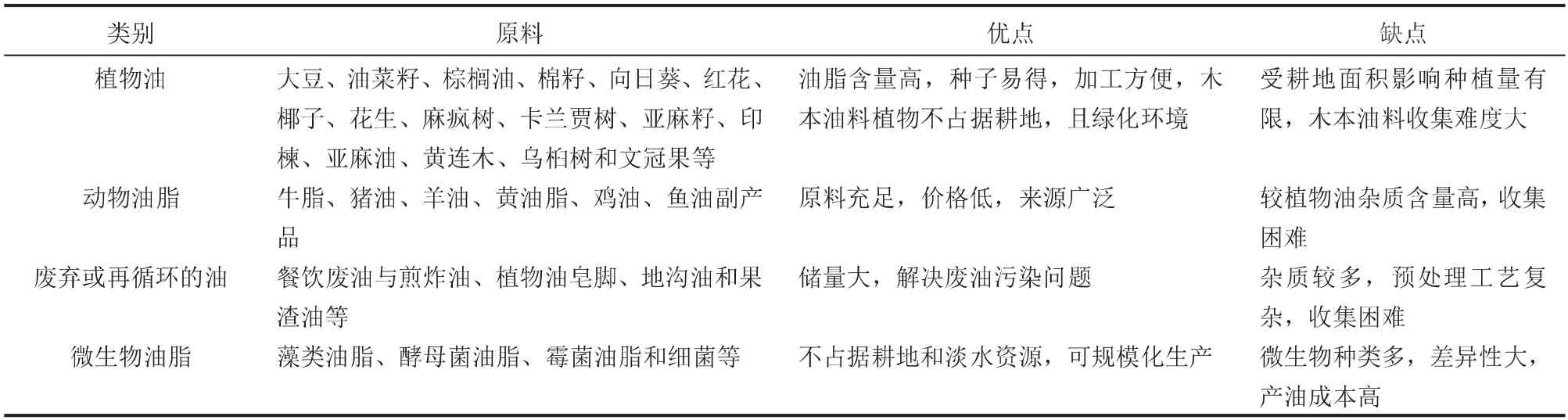

原料成本是生物柴油生产成本的重要组成部分,也是制约生物柴油产业发展的关键因素。生物柴油原料应尽可能满足两个要求:生产成本低和可大规模生产。各国也都根据国情筛选出了合适的生物柴油原料。例如:美国主要以大豆油为原料;欧洲各国以菜籽油为原料;东南亚主要以大规模种植的棕榈油为原料;而我国主要以废弃油脂(地沟油、酸化油等)为原料。总的来说,生物柴油原料可分为植物油、动物油脂、废弃或再循环的油以及微生物油脂四类[2-4],如表1所示。其中植物油、动物油脂以及废弃或再循环的油是目前第二代生物柴油的主要原料。虽然生物柴油原料来源广泛,但是原料来源的选择不能与食用油和耕地以及食品生产相竞争,因此越来越多的国家和工艺把废弃油脂作为第二代生物柴油的主要原料。

表1 生物柴油的原料分类及其优缺点

2 加氢工艺催化剂

在高温高压下对脂肪酸或甘油酯进行加氢,发生加氢脱氧、加氢脱羰基、加氢脱羧基反应,从而获得饱和直链烷烃,其十六烷值高,但流动性差,遂又采用临氢异构化的方法,降低产品的浊点和凝点,提高产品流动性。因此,第二代生物柴油加氢工艺的催化剂主要包括加氢催化剂和异构化催化剂[5-7]。

2.1 加氢催化剂

目前的加氢脱氧催化剂大多是以加氢脱硫催化剂为基础发展起来的。常见的催化剂活性组分为Mo、Ni、Co、W、Pt、Pb、Rh、Ir、Ru以及组合活性金属等[8-12],常见的催化剂载体为γ-Al2O3、分子筛、活性炭、SiO2、ZrO2、TiO2等。

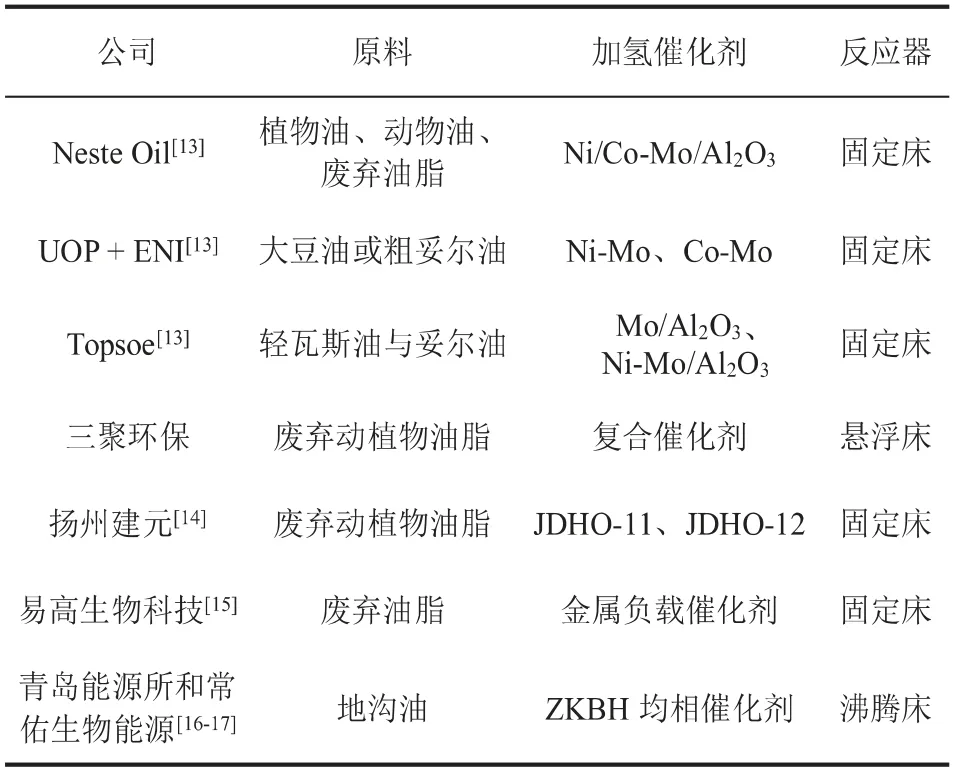

不同催化剂的原料适应性不同。催化剂活性金属反应活性、选择性的差异化导致了不同的催化剂所适用的原料不同,因此在第二代生物柴油生产加工过程中,不同公司、不同生产工艺对催化剂的选择也不同。国内外代表性企业开发的第二代生物柴油生产工艺中使用的加氢催化剂如表2所示。

表2 国内外代表性企业第二代生物柴油生产工艺中的加氢催化剂原料、类型及适用反应器

2.2 加氢异构催化剂

正构烷烃的加氢异构过程需要催化剂具有加氢-脱氢活性和酸性活性双重性能。具有加氢-脱氢活性的元素主要有贵金属Pt、Pd等和非贵金属Mo、Ni、Co、W等[18-22]。其中贵金属以金属单质的形态使用,而非贵金属多以相互结合的硫化物的形态使用,以提高其活性和稳定性。目前第二代生物柴油异构化催化剂主要是贵金属催化剂,比如Neste Oil公司采用SAPO-11-Al2O3、ZSM-22-Al2O3、ZSM-23-Al2O3等 分子筛负载Pt制得催化剂;UOP公司与意大利Eni公司采用SAPO-11、SAPO-31、ZSM-12等分子筛负载Pt制得催化剂;Topsoe公司采用酸性载体负载Ni-W制得催化剂。

3 国内外生产工艺技术现状

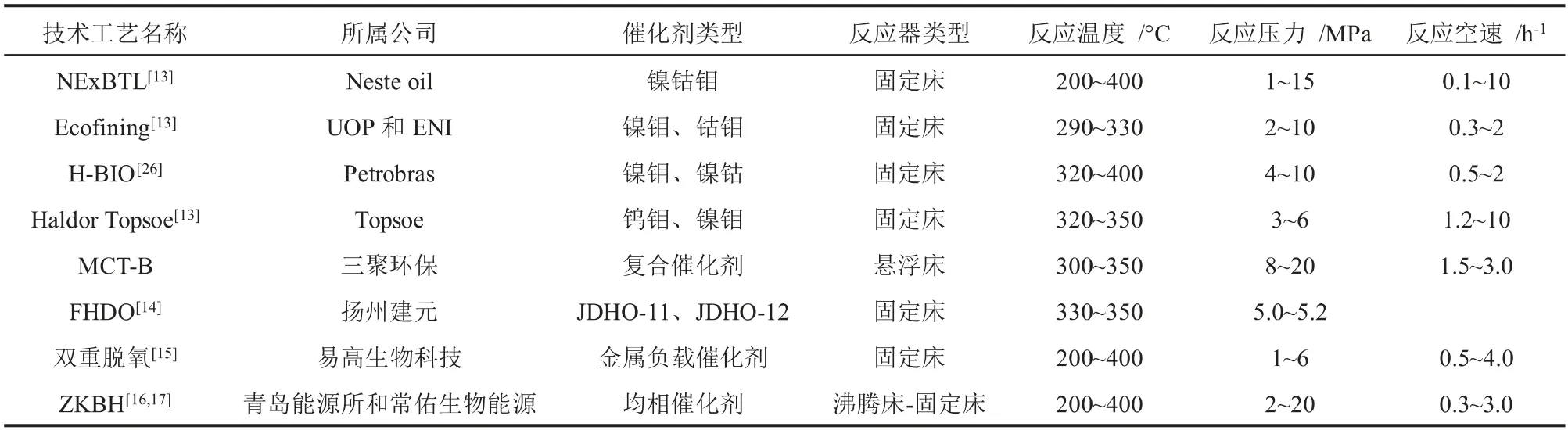

第二代生物柴油生产技术已发展成熟,大部分采用固定床加氢工艺,少数采用悬浮床加氢工艺。国外代表性商业化生产工艺有芬兰Neste Oil 公司NExBTL(Next generation biomass to liquid)工艺[13,23-25]、UOP公司与埃尼公司Ecofining工艺[13,23-25]、巴西石油公司H-BIO工艺[26]和Topsoe 公司Haldor Topsoe工艺等[13,23-25],国内代表性商业化生产工艺有三聚环保MCT-B工艺、扬州建元FHDO工艺[14]、易高生物科技双重脱氧工艺[15]以及青岛能源所和常佑生物能源ZKBH工艺等[16,17]。国内外第二代生物柴油加氢工艺技术对比如表3所示,其中北京三聚环保新材料股份有限公司开发的MCT-B工艺采用悬浮床加氢技术,成功实现工业化并出口欧盟,目前成为国内最大的第二代生物柴油生产商。

表3 国内外典型第二代生物柴油加氢工艺技术对比

3.1 国外生产工艺技术现状

3.1.1 NExBTL工艺

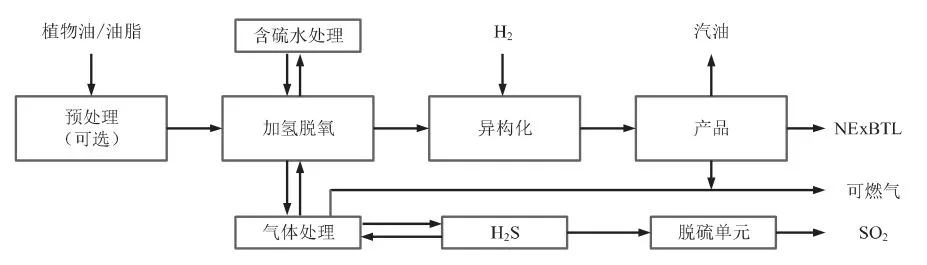

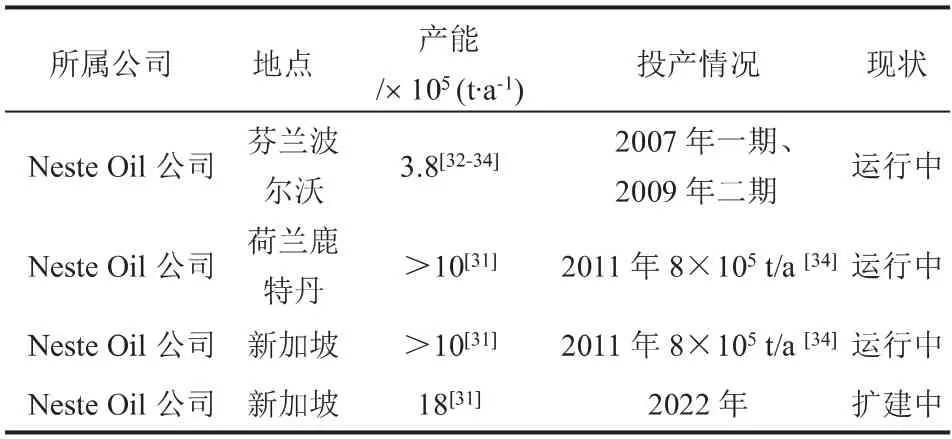

NExBTL工艺是由芬兰Neste Oil公司开发的加氢法生物柴油生产工艺,该工艺以菜籽油、棕榈油和动物油脂为原料,通过脂肪酸加氢脱氧和临氢异构化制备生物柴油,2007年首次实现了工业化生产,其工艺流程如图1所示[27-28]。该工艺包括原料预处理、加氢脱氧和异构化三个步骤。首先原料油经过预处理除去钙、镁、磷化物等固体杂质。然后再进入加氢反应器,一是脱除原料油中氧、氮、磷和硫等杂质,并使不饱和双键加氢饱和;二是使原料油中的脂肪酸酯和脂肪酸加氢裂化为C6~C24的烷烃,主要是C12~C24的正构烷烃;最后通过加氢异构获得异构烷烃产品。目前,芬兰Neste Oil公司可再生能源产能为2.7 × 106t/a,为世界最大的生物燃料厂家,其中新加坡分部和鹿特丹分部产能均超过1 × 106t/a,其余在芬兰波尔沃分部生产,2019年又宣布投资1.4 ×1010欧元将新加坡炼油厂的产量提高一倍以上,使可再生产品的产能在2022年达到4.5 × 106t/a[29-31]。Neste Oil公司各分部已经投产运行的工艺信息如表4所示。

图1 NExBTL加氢法生物柴油生产工艺流程

表4 Neste Oil公司各分部生物柴油工艺投产信息

3.1.2 Ecofining工艺

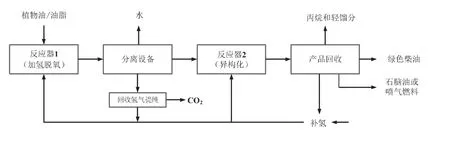

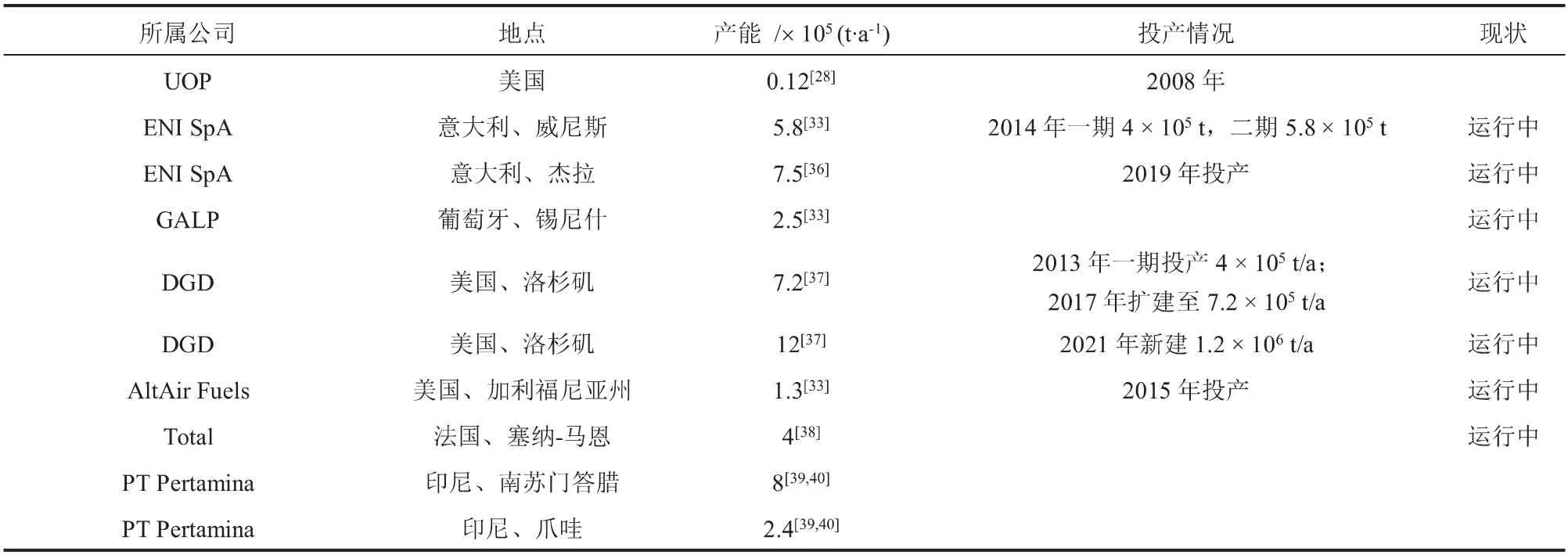

Ecofining工艺是由美国UOP公司与意大利Eni公司于2007年合作开发[27,33,35],该工艺以大豆、棕榈或菜籽油等植物油为原料,通过催化加氢生产绿色柴油,其工艺流程如图2所示[27,35]。该工艺包括加氢脱羧/加氢脱氧、异构化两个过程。首先原料油进入反应器1,一是将原料彻底脱氧,二是使不饱和键加氢饱和,获得正构烷烃;随后,来自反应器1的水、CO2、轻组分被立即分离,主要产物正构烷烃和氢气进入反应器2 异构化获得异构烷烃产品。运用Ecofining工艺实现生物柴油生产的各公司投产相关信息如表5所示。

图2 Ecofining生物柴油生产工艺流程

表5 运用Ecofining工艺生产生物柴油各公司投产相关信息

3.1.3 H-BIO工艺

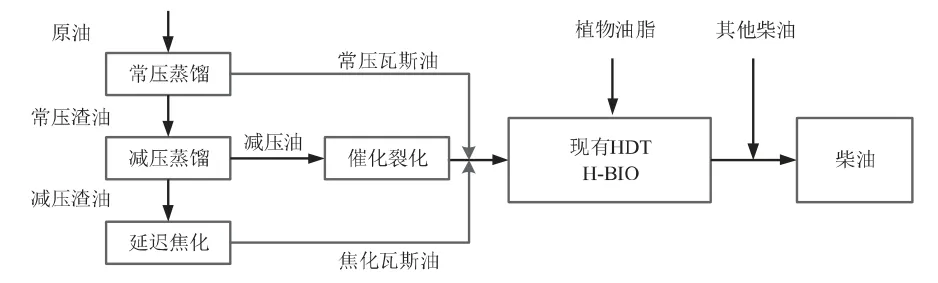

H-BIO工艺由巴西国家石油公司(Petrobras)开发[26-28],在原有柴油加氢精制装置基础上实现动植物油脂与柴油共炼从而提高柴油产品收率和质量,属于共加氢工艺,其工艺流程如图3所示[27,28]。该工艺原料为常压瓦斯油、催化裂化轻循环油、焦化瓦斯油和动植物油混合物,其中动植物油脂的占比为1%~75%(质量分数),在温度320~400°C、压力4~10 MPa、液时空速0.15~2.10 h-1的条件下,使甘油三酸酯转化为烷烃,并产生少量丙烷和其他杂质。该工艺使用Ni-Mo或Ni-Co金属的加氢催化剂,最显著的特点是植物油的转化率高,可达95%以上,同时柴油的十六烷值提高,密度和硫含量降低。巴西国家石油公司曾改造了Gabriel Passos、Presidente Getúlio Vargas、Rio Grande do Sull州等5座炼油厂,在2007~2008年实现了工业应用,植物油消费量为4.25 × 106m3/a,相当于该国2005年大豆油出口的16%,在2008年,巴西柴油进口减少25%,节约2 × 109~4 × 109美元。

图3 H-BIO生物柴油生产工艺流程

3.1.4 Haldor Topsoe工艺

Haldor Topsoe工艺由Topsoe公司开发[41],是共加氢工艺,该工艺以轻瓦斯油与妥尔油为原料,将加氢精制、加氢脱氧、加氢异构催化剂级配装填在固定床反应器中,原料经依次反应后得到生物柴油。生物柴油满足EN590标准。哥德堡Preem AB公司有一套生物柴油装置,原料处理量为5 × 105t/a,既可单独油脂进料,又能化石油品与油脂混合进料。

3.2 国内生产工艺技术现状

3.2.1 三聚环保MCT-B工艺

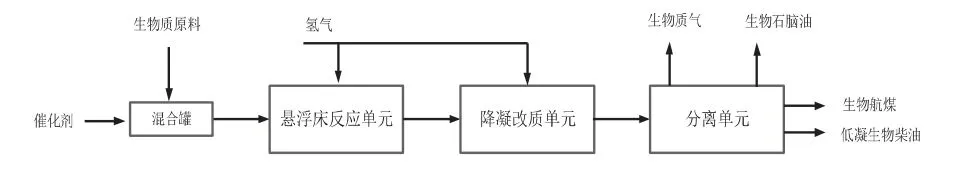

三聚环保的MCT-B第二代生物柴油工艺是基于自身超级悬浮床加氢技术优势,以棕榈酸化油、地沟油、潲水油等生物废弃油脂为原料,在悬浮床反应单元进行加氢脱氧、脱羧基和脱羰基等反应,同时脱除原料中硫、磷、金属等杂质,获得凝点较高的烷烃混合物,然后进入异构化降凝单元,进而通过分离系统,获得生物航煤、低凝点生物柴油等产品,具体流程如图4所示。三聚环保在2019年7月首次实现了第二代生物柴油的工业化生产,所生产的第二代生物柴油产品已经成功销往欧盟,在国际上开创了悬浮床加氢工艺生产第二代生物柴油的先河。在2020年上半年三聚环保开发出了新一代悬浮床加氢升级技术,增加了装置改造的兼容性和灵活性,拓宽了生物质原料的范围。为了满足市场需求,三聚环保对海南环宇第二代生物柴油装置进行改造,于2020年4月产出了合格产品,先后成立了山东三聚生物能源有限公司、鹤壁三聚生物能源有限公司、广西三聚生物能源有限公司,全力推动公司生物能源产业的发展,实现了低凝点生物柴油及生物航煤总产能1 × 106t/a的中期目标。三聚环保公司各分部生产第二代生物柴油投产信息见表6。

图4 三聚环保MCT-B第二代生物柴油工艺流程

表6 三聚环保公司各分部生产第二代生物柴油投产信息

3.2.2 扬州建元FHDO工艺

FHDO技术是指废弃动植物油脂氢化制备生物柴油技术[14]。扬州建元生物科技有限公司在扬州化学工业园区投资建设了2 × 105t/a第二代生物柴油生产装置,该项目以废弃动植物油脂集中脱水、脱杂、脱酸等处理后的产物酸化精制油为原料,经氢化、汽提、分馏等工序,可根据市场要求生产轻馏分、中馏分、重馏分三种不同馏分的生物柴油,年产生物柴油1.7 × 105t,转化率达85%,已通过国际可持续发展与碳认证(ISCC)。

3.2.3 易高双重氧化工艺

易高双重氧化工艺是由易高环保能源研究院和大连理工大学研发的一种新的生物性油脂处理技术,即催化裂解脱氧、催化加氢脱氧的双重脱氧工艺[15]。该工艺以棕榈酸化油、地沟油等废弃油脂为原料,采用自主研发的催化剂,首先对生物性油脂进行催化裂解脱氧反应,然后在氢气和加氢脱氧催化剂的条件下进行催化加氢脱氧反应,生产出优质的石脑油及液体石蜡,符合欧盟EN15940标准。该工艺的催化裂解脱氧过程不耗氢,可降低后续催化加氢脱氧过程的氢耗(氢分压),操作条件较为温和,并且大大增加了原料适应性,可处理生物性油脂中脂肪酸含量高达67%的原料。易高生物科技(张家港)有限公司首个氢化植物油生产厂设于张家港,年产氢化植物油(HVO)1.08 × 105t,通过ISCC认证,产品已出口欧洲市场。

3.2.4 青岛能源所和常佑生物能源ZKBH工艺

ZKBH均相加氢技术是由青岛能源所研发的一种利用液体催化剂的均相加氢技术[16,17],可加工全组分废弃矿物油和可再生生物油脂。常佑生物能源有限公司利用该技术,对自身煤焦油加氢装置进行改造,采用沸腾床均相加氢预处理与固定床加氢联合工艺,以地沟油为主要原料,实现了2×105t/a第二代生物柴油装置试运行,生物柴油收率可达80%以上,产品外观水白,密度为0.7903 g/cm3,十六烷值数接近100,硫氮含量均小于5 × 10-6,达到生物柴油出口欧盟标准。目前常佑生物能源与青岛能源所正在对二期1 × 106t/a生物柴油装置进行改造。

4 存在问题及发展趋势

4.1 存在问题

通过以上讨论可以看到,目前国内外第二代生物柴油的生产是通过固定床或悬浮床的加氢工艺实现的,相比悬浮床工艺,固定床加氢工艺在原料、催化剂以及生产工艺等方面仍然存在一些问题及局限性。

4.1.1 原料

油料农作物原料成本较高,受市场波动影响较大,且存在与粮食抢地的问题,从目前国内外生物柴油的生产来看,植物油脂原料逐渐被废弃油脂原料代替,一是由于欧盟政策驱使,二是以废弃油脂为原料可以减排更多的二氧化碳,符合欧盟可再生能源指令的可持续发展的要求。但是废弃油脂的酸值、金属(尤其是Fe、Na、Ca)、氧、氮、硫、磷等杂原子含量过高,对现有的固定床催化技术来说极具挑战性,甚至无法开展生产。相比之下,悬浮床工艺的原料适应性更广泛,一是原料与催化剂始终同步进出反应器,催化剂无活性后可随产物进入分离系统并及时再生,二是可随时通过原料补充新鲜催化剂,使悬浮床反应器内始终保持催化活性,不断循环,无须停工。

4.1.2 催化剂

催化剂是制备第二代生物柴油的关键,目前国内外固定床催化技术大多使用镍钼催化剂或贵金属催化剂,价格昂贵,阻碍了工业化的推广。同时,固定床催化剂易受金属离子、反应结焦等影响失去活性,难以实现长周期运行。能够长周期运行的NExBTL技术和Haldor Topsoe 技术皆使用了不同催化剂级配和特殊装填工艺,容错率非常低。相比之下,悬浮床反应器中催化剂、原料、氢气在反应器充分混合,形成高返混系统,在该系统下,催化剂与反应原料充分接触,提高了反应效率,使得对催化剂选用范围也从固定床中的优选贵金属拓展到了更为廉价的活性金属,比如复合催化剂等,有效降低了催化剂的制备和再生等成本。

4.1.3 生产工艺

生物油脂本身有着季节性、地域性的差异,其性质不稳定,而固定床技术对原料性质稳定性要求较高,因此需要前期投入大量物力财力做原料预处理以保证进料的稳定。另外,固定床整体工艺很难调整,原料可能在某些特定催化剂区域大量放热导致结焦,或者金属、磷等杂质穿透保护层进而破坏催化剂活性。然而对于悬浮床而言,整个生产过程则更为灵活。通过控制原料的进料量,催化剂的种类、浓度等操作条件,可以有效控制反应深度及预期产品收率。即便生产过程中发现了原料性质的改变,也可以及时在线调整工艺,使得生产系统适应原料性质的改变或预期产品的收率。

4.2 发展趋势

第二代生物柴油逐渐成为生物燃料市场中的主流产品,欧盟等政策为中国第二代生物柴油产业提供了良好的发展机遇,同时第二代生物柴油工艺技术也将面临着挑战。国内外现有第二代生物柴油技术大部分基于固定床生产工艺,在原料、催化剂和工艺方面存在一定局限性,而目前国内研发采用的悬浮床加氢技术,如三聚环保的MCT-B工艺,原料适应性强,几乎不受原料中杂质含量的限制,反应条件温和,可以利用价格低廉的复合催化剂替代价格昂贵的Mo、Ni等催化剂,降低生产成本的同时还可灵活调控生产过程。

因此,以废弃油脂为原料,利用悬浮床加氢技术,通过加氢脱氧、裂化和异构化等处理得出的先进生物燃料可以实现更高的碳减排目标、获得更优异的油品品质。

5 结语

本文概括了国内外第二代生物柴油的技术现状及存在问题:(1)生物柴油原料来源广泛,植物油、动物油脂以及废弃或再循环的油是目前第二代生物柴油的主要原料,但植物油存在成本高、与粮食抢地等问题,所以原料来源逐渐趋向于废弃油脂,然而废弃油脂的杂质含量对现有固定床催化技术极具挑战性;(2)目前国内外固定床加氢工艺中的加氢催化剂为Mo、Ni、Co、W等活性金属组合负载催化剂,存在易失活、运行条件苛刻和运行周期短等问题,目前具有先进性的有三聚环保浆态床加氢工艺下的复合催化剂以及青岛能源所沸腾床加氢工艺下的液体均相催化剂,悬浮床和沸腾床工艺均可在一定程度上克服这些问题;(3)主要的固定床生产工艺包括NExBTL工艺、Ecofining工艺、H-BIO 工艺、Haldor Topsoe工艺、FHDO工艺以及双重脱氧工艺,主要的悬浮床和沸腾床生产工艺分别为MCT-B工艺和ZKBH工艺,其中固定床工艺对原料质量要求高、催化剂易失活且工艺灵活性差,而悬浮床工艺则对原料适应性较强,可灵活控制生产过程。

在全球变暖大环境背景下,大力发展可再生能源替代化石燃料,减少工业碳排放迫在眉睫,生物柴油作为清洁的可再生能源前景可期。鉴于第一代生物柴油存在的弊端,第二代生物柴油或将成为发展趋势。随着原料选用趋向于废弃油脂,对现有固定床加氢技术而言是一项挑战,却为悬浮床第二代生物柴油技术提供了机遇。悬浮床第二代生物柴油技术原料来源广泛、生产工艺技术先进、产品清洁低碳,已成功实现了工业化运行,经济效益和社会效益显著,该技术的推广和应用对实现国家油品升级、减少碳排放量及环保碳中和有着巨大积极作用,将成为生物燃料生产技术的发展方向。