高压燃气管道泄漏引起沿线压力变化的模拟分析

郭洁莉,玉建军,李 军,王 沩,魏 璠,欧彩霞

(1.天津城建大学 能源与安全工程学院,天津 300384;2.天津津燃华润燃气有限公司,天津 300102)

管道泄漏是天然气管道运行中存在的主要隐患,管道泄漏后可燃气扩散到一定程度可能会发生燃烧或爆炸,造成经济损失并危害公共安全。高压燃气管道通常包括贯穿省、地区或连接城市的长输管道,以及分布在市区外围的城镇燃气管道,具有距离长,管网监测难度大等特点。其泄漏时具有不可控性、频发性、随机性和较大的危险性。及时发现管道泄漏并准确定位泄漏位置可控制危害产生。现有天然气泄漏检测与定位技术可分为直接检测法和间接检测法[1]。直接检测法中,人工巡检法[2]耗费人力,检测精度偏低;光纤法[3]定位精度高,但其大规模投入导致成本过高;红外线法[4]对埋设深度大的管道进行泄漏检测时存在较大误差。间接检测法中,流量平衡法[5]反应时间较长,不能快速发现泄漏位置;负压波法[6]和音波法[7]中噪声对泄漏定位影响过大,现有去噪过程复杂。

随着数据采集与监视控制(SCADA)系统在燃气企业的逐步推广,管道沿线压力、流量和温度等实时数据已较易获得。若能从管网内部监测数据出发快速判断管道泄漏情况,进行泄漏定位,并将该方法融合于SCADA系统,将使得泄漏诊断工作更为便捷。相关学者主要从压力及流量两个方面研究泄漏检测与定位。Isermann[8]提出了通过压力梯度的时间序列进行泄漏检测与定位的方法。刘恩斌等[9]通过改进特征线法差分格式对管网进行定位,发现降低管道步长可以提高定位精度。陈传胜等[10]建立了管道实时瞬态模型,用泄漏后首末端压力等参数作为边界条件进行仿真,提出了确定泄漏位置的方法。上述研究是在已知管道泄漏的情况下,对泄漏数据经过软件仿真后进行定位,提高了压力梯度法的定位精度,但对于如何用压力变化发现泄漏状态的过程并未提及。王硙等[11]通过分析庭院燃气管道瞬时流量变化波动来判断管道泄漏情况。王沩等[12]通过软件模拟发现,可以用用户端流量扰动现象进行泄漏检测和定位。

本文通过研究管线方程,得出泄漏情况下的压力偏差分布公式,并对其进行分析,为软件模拟提供理论基础;采用Pipeline Studio软件建立高压燃气管道模型,模拟管道正常工况及泄漏工况,考察泄漏时管道内压力偏差的变化规律,分析不同泄漏位置和不同泄漏孔径对沿线压力偏差分布的影响。此外,通过实例验证所提出的管道泄漏定位公式的准确性。

1 理论基础与管输模拟

1.1 管线方程

1.1.1 Pipeline Studio软件模拟基本方程

根据质量守恒定律可以得出管道内燃气流动连续性方程,如公式(1)所示[13]:

式中,A为管道横截面积,m2;ρ为密度,kg/m3;τ为时间,s;w为流速,m/s;x为距管道首端的距离,m。

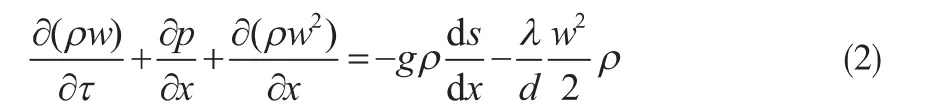

研究气体运动时采用牛顿第二定律,故而建立动量方程,如公式(2)所示[13]:

式中,p为气体的绝对压力,Pa;g为重力加速度,m/s2;s为管道各横截面处高程,m;为摩擦阻力系数;d为管道内径,m。

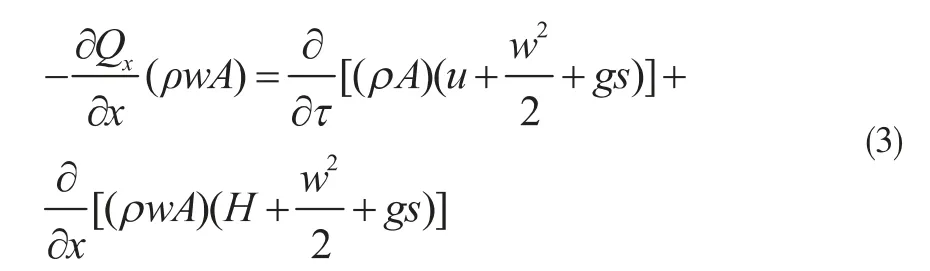

由能量守恒定律得到能量方程,如公式(3)所示[13]:

式中,Qx为管段[0,x]上,气体向外界的散热量,J/kg;u为气体的内能,J/kg;H为气体的焓,J/kg。

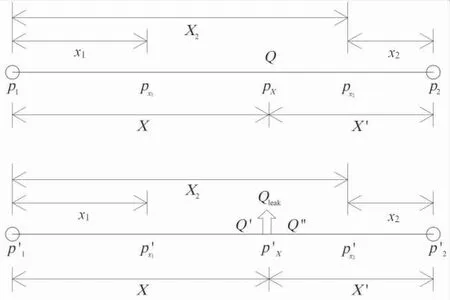

Pipeline Studio中可采用Sarem和BWRS等状态方程。其中,BWRS状态方程适应范围较广,表达式如公式(4)所示[14]:

式中,R为气体常数,R=8.314 kJ/(kmol·K);T为气体温度,K;A0、B0、C0、D0、E0、a、b、c、d、α和γ为BWRS方程的参数。

1.1.2 泄漏沿线压力偏差分布方程

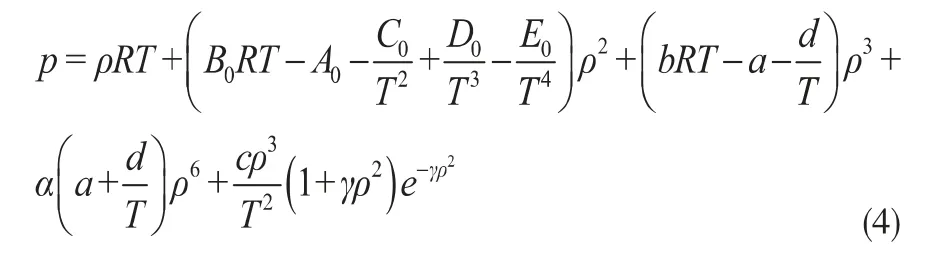

某一管路发生泄漏时,泄漏前后管线示意如图1所示。

图1 泄漏前后管线Fig.1 Pipeline before and after leakage

管道处于正常工况(未泄漏)时,某一管段的泄漏点之前和之后的管线方程分别如公式(5)和公式(6)所示[15]:

式中,p1、分别为管道首端压力、距首端x1处的压力,kPa;p2、分别为管道末端压力、距末端x2处的压力,kPa;Q为管道内燃气流量,m3/h;C为管道特性参数。

当管道发生泄漏后,泄漏点之前和之后的管线方程分别如公式(7)和公式(8)所示:

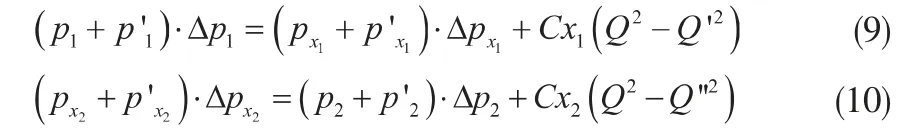

将泄漏前后的两个管线方程相减,分别如公式(9)和公式(10)所示:

式中,Δp1为泄漏前后首端的压力偏差值,kPa;为泄漏前后距首端x1处的压力偏差值,kPa;Δp2为泄漏前后末端的压力偏差值,kPa;为泄漏前后距末端x2处的压力偏差值,kPa。

对公式(9)和公式(10)进行分析,当x1增大,x1处的压力偏差值越大;当x2增大,x2处的压力偏差值也越大。当管道发生泄漏时,沿线压力下降[16]。对于距离泄漏点越近的位置,其泄漏前后压力偏差值也会越大。

1.1.3 泄漏点处压力偏差方程

管道处于正常工况时,管线方程如公式(11)和公式(12)所示:

式中,pX为泄漏点处压力,kPa;X为泄漏点与首端之间的距离,km;为泄漏点与末端之间的距离,km。

当管道发生泄漏后,管线方程如公式(13)和公式(14)所示:

通过上述管线方程可得到公式(15)和公式(16):

式中,ΔpX为泄漏处的压力偏差值,kPa。

1.1.4 管道泄漏定位方程

泄漏点上下游管线方程分别如公式(17)和公式(18)所示:

可得到泄漏定位公式,如公式(19)所示,计算后可确定泄漏位置与管道首端之间的距离X。

根据此公式计算泄漏位置,可以加快定位。在实际管网中,由于SCADA系统存在时间延迟、传感器灵敏度和精度较低等情况,导致监测所得的泄漏点相邻两节点处的压力,以及上下游流量存在误差,最终导致计算所得泄漏点位置存在偏差。

1.2 Pipeline Studio软件模拟

1.2.1 建立管线模型

高压管线模型包括一个气源点1(Supply 1)、一个用户点2(Delivery 2),以及泄漏点3(Leakage 3)。气源点1为管道首端,用户点2为管道末端。其中,该管线总长为100 km,假设每10 km设置一个节点(模型图中为Node),该管道模型有A~J,共10个管段。除气源点与用户点外,共有9个节点(Node1~ Node9),这些节点可以用来放置泄漏点3,模拟泄漏位置不同的泄漏工况。具体情况如图2所示(泄漏点在Node4处的情况)。

图2 高压管道模型Fig.2 High pressure pipeline model

1.2.2 模拟过程

气体状态方程选取计算精度高的BWRS方程[17]。其中,气源点1的组分如表1所示。此模型中管道的内径均为646 mm,壁厚为7 mm,绝对当量粗糙度为0.036 mm。

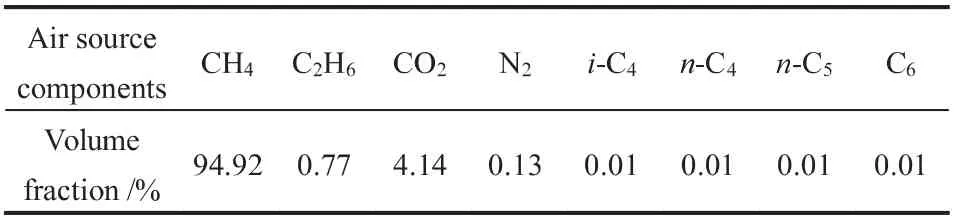

表1 气源组分Table 1 Air source components

气源点1的约束条件为最大流量,用户点2处的约束条件为最小压力。稳态模拟时泄漏点处的泄漏孔径为0 mm,即管道未泄漏的情况。从泄漏位置和泄漏孔径两方面出发提出了不同的泄漏工况:一是泄漏孔径为10 mm,泄漏位置在节点Node1~Node9上变化;二是泄漏位置位于Node5,泄漏孔径分别为1 mm、5 mm、10 mm、20 mm、30 mm和40 mm。泄漏工况的具体情况如表2所示。

表2 泄漏工况Table 2 Working condition of leakage

对各泄漏工况进行瞬态模拟,即模拟泄漏发生120 min内管道流动特征,并分析正常工况下与泄漏工况下相应沿线压力的偏差。

2 模拟结果分析与定位研究

2.1 模拟结果分析

2.1.1 泄漏后沿线压力偏差分布

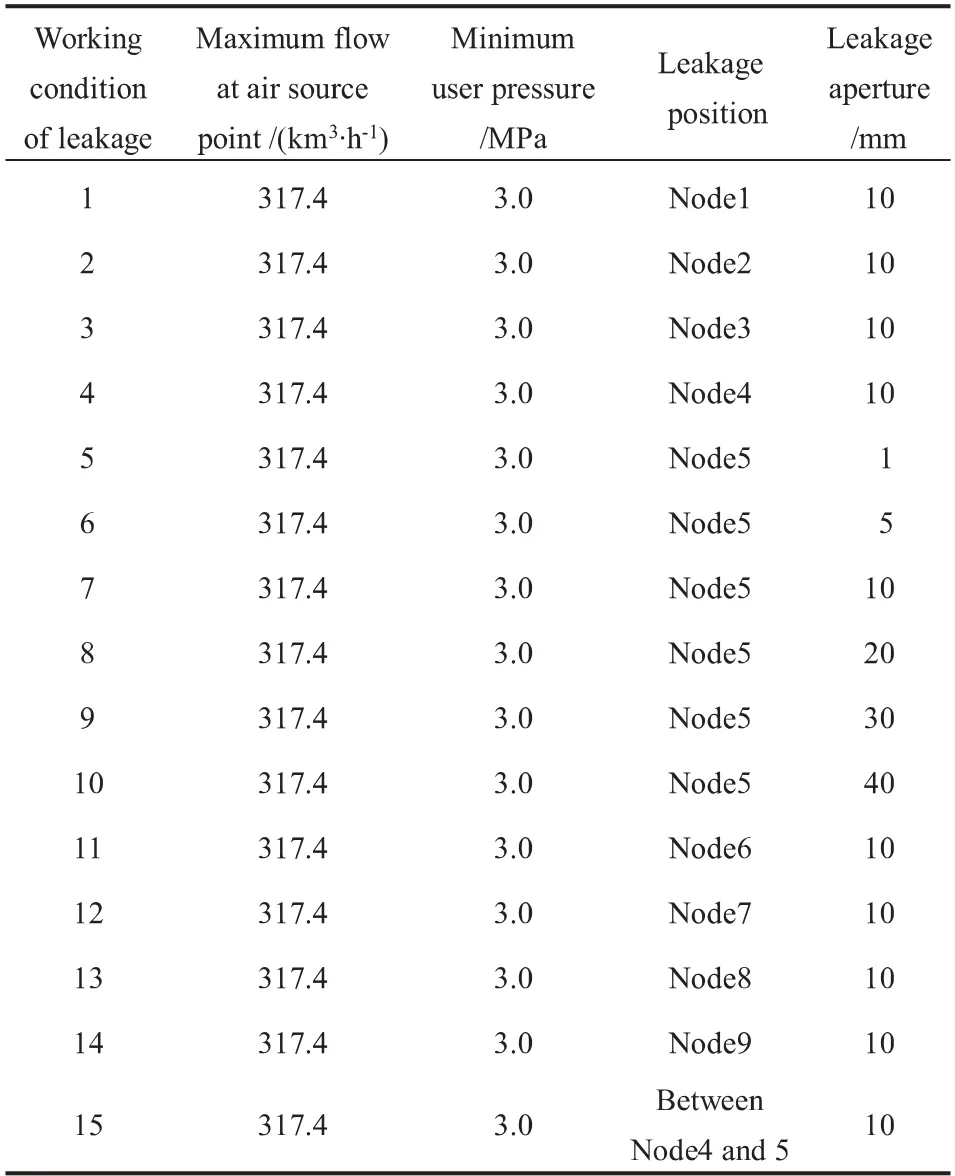

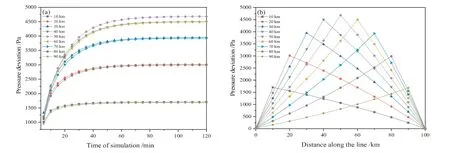

本小节选择Node5作为泄漏点,以泄漏孔径为10 mm的工况进行分析。根据公式(9)和公式(10)在某点处的压力偏差为该点正常工况下的压力与泄漏压力之差。各个节点处的沿线压力偏差随时间变化规律如图3(a)所示,不同泄漏时间下沿线压力偏差分布情况如图3(b)所示。

由图3(a)可知,随着泄漏时间的变化,各个节点处的压力偏差变化趋势都是先增加,然后趋于稳定。模拟时间在40 min内时,压力偏差急剧增大;在40~60 min时,压力偏差变化逐渐趋于平缓;到60 min后压力偏差基本不再变化。这是由于管道泄漏时,管道上各点压力会发生变化,随着时间的推移,管道达到新的平衡状态,此时,压力大小也趋于稳定。由图3(b)可知,Node4和Node6与其他节点相比压力偏差大,而Node1和Node9压力偏差小,在Node5(泄漏点)处存在最大的压力偏差。产生上述现象的原因是当管线上的点与泄漏点之间的距离越近,该点压力偏差越大,其中,泄漏点处压力偏差最大。

图3 沿线压力偏差随时间变化趋势(a)与沿线压力偏差分布曲线(b)Fig.3 Trend of pressure deviation along the line with time (a) and pressure deviation distribution curve along the line (b)

通过上述现象,在监测沿线压力偏差分布曲线过程中,当压力偏差等于0,即管道沿线运行压力与正常工况下压力相同,意味着管道未泄漏。当压力偏差大于0时,管道可能处于泄漏工况,此时最大压力偏差所在位置即为泄漏位置。在管道上可能出现未检测压力点处出现最大压力偏差值,根据距泄漏点越近的位置压力偏差值越大,可以判断泄漏位置出现在沿线压力分布中两个较大压力偏差点之间。

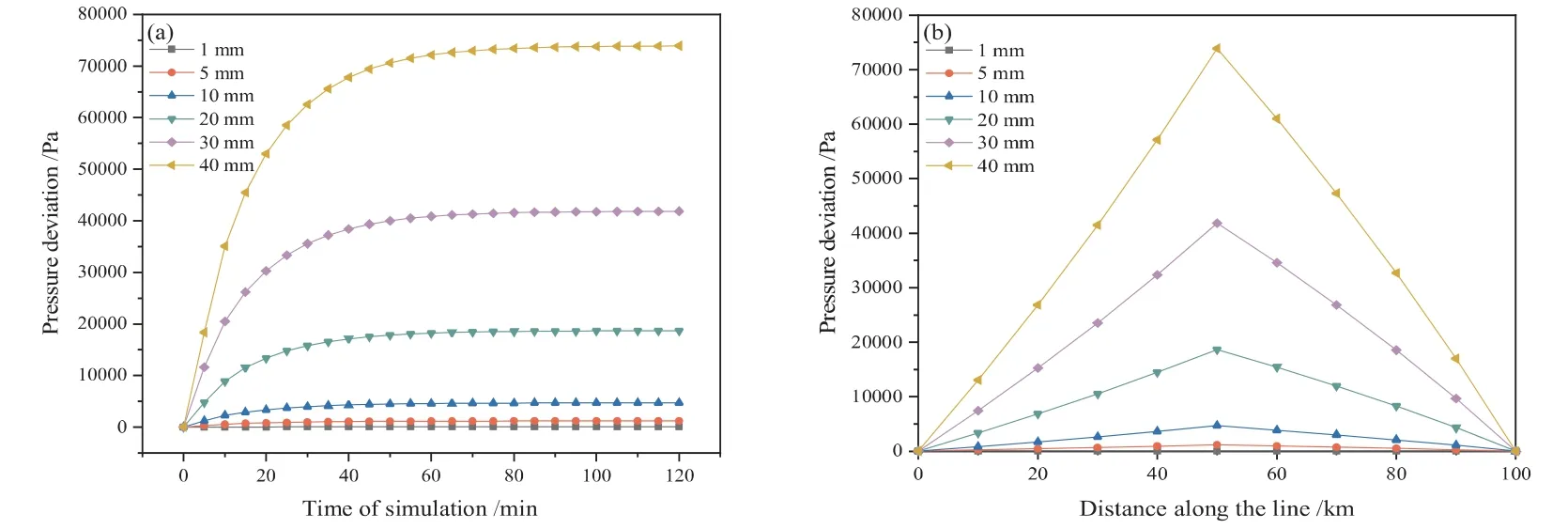

2.1.2 泄漏孔径变化对沿线压力偏差的影响

同一泄漏位置(Node5),分别对泄漏孔径为1 mm、5 mm、10 mm、20 mm、30 mm和40 mm 6种情况下的压力偏差进行分析,结果如图4所示。不同泄漏孔径下,Node5处的压力偏差随时间变化曲线如图4(a)所示。由图4(a)可知,泄漏孔由1 mm增大至40 mm时,所对应的达到稳定状态的时间随之增加,Node5处压力偏差值从0 min开始就表现出随孔径的增大而增大的趋势。造成上述现象的原因是当泄漏孔越大时,系统的紊乱程度越大,因此所需达到新的平衡时间越长。

6种泄漏工况下,压力偏差均在120 min时达到稳定状态。其在120 min时的压力偏差分布如图4(b)所示。由图4(b)可知,对同一泄漏位置,沿线最大压力偏差均出现在Node5处,说明此规律与泄漏孔径大小无关;泄漏位置不变,在泄漏孔径为40 mm的工况下,沿线压力偏差分布值明显大于其他5种泄漏工况,且在泄漏点处出现的最大压力偏差值,其大小与泄漏孔径有关,泄漏孔径越大,最大压力偏差值也越大,反之则越小。随着泄漏孔径由1~40 mm逐渐增大,整个管道的沿线压力偏差值增大,这是因为泄漏孔径的增大会造成泄漏量增多。根据公式(15)和公式(16)可以计算泄漏量大的工况,其沿线压力偏差值也大。

图4 不同泄漏孔径下泄漏点处压力偏差随时间变化趋势(a)与不同泄漏孔径下沿线压力偏差分布曲线(b)Fig.4 Trend of pressure deviation at the leakage point under different leakage holes over time (a) and distribution curve of pressure deviation along the line under different leakage holes (b)

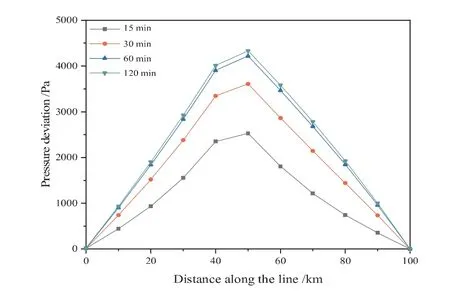

2.1.3 泄漏位置变化对沿线压力偏差分布的影响

固定泄漏孔径(10 mm),分析各个不同泄漏位置处的压力偏差随时间变化趋势,具体情况如图5(a)所示。稳定情况下,不同泄漏位置的沿线压力偏差分布如图5(b)所示。

图5 不同泄漏位置下泄漏点处压力偏差随时间变化趋势(a)与不同泄漏位置下沿线压力偏差分布曲线(b)Fig.5 Trend of pressure deviation at different leakage point with time (a) and distribution curve of pressure deviation along the line at different leakage positions (b)

由图5(a)可知,当泄漏点位于Node1或Node9这种管道对称位置时,泄漏点处的压力偏差分布近似一致,并且与泄漏点位于其他位置的泄漏工况相比压力偏差较小。除此之外,靠近末端(Node9)的泄漏工况,其泄漏点处压力偏差略小于靠近首端(Node1)的压力偏差。由图5(b)可知,沿线压力偏差出现最大值的位置与泄漏位置一一对应。当泄漏位置位于靠近首端的Node1或靠近末端的Node9时,沿线压力偏差值较小;当泄漏位置位于靠近管道中部的Node4或Node6时,沿线压力偏差值较大;当泄漏位置位于管道中间位置的Node5时,沿线压力偏差值最大。

由公式(15)和公式(16)分析可知,产生上述现象的原因是Node1和Node9处于靠近首端或末端的位置,泄漏位置越靠近首端或末端,沿线压力偏差值越小;泄漏位置越靠近管道中间部位,沿线压力偏差越大。

2.2 管道泄漏定位

在实际应用中,不能确定管道是否处于正常工况下,此时应建立实际管道模型,通过管网水力计算得到正常工况下沿线压力。将正常工况下压力与SCADA系统实时检测压力对比,计算实时-模拟压力偏差[18],实时监测沿线压力偏差变化,可以进行管道泄漏检测与定位检测。在1.1.4节中提出了泄漏定位计算公式(19),用于准确计算管道泄漏位置,本节将对该公式的可靠性进行验证。

2.2.1 泄漏定位方程的算例验证

对泄漏点未出现在监测节点处的工况进行模拟,得到的沿线压力偏差分布情况如图6所示。Node4与Node5两处的压力偏差较其他位置大,由于越靠近泄漏点的位置压力偏差越大,说明泄漏点位于Node4与Node5之间的管线。通过模拟,得到泄漏后Node4压强为3710792.72 Pa;Node5为3601630.19 Pa;上游燃气流量为318.89 km3/h,下游为316.14 km3/h。由泄漏定位公式可以算得泄漏位置为距首端46.29 km处,实际泄漏位置为45.59 km处,误差为1.54%。若是将监测到的最大压力偏差位置作为泄漏位置,则出现的误差为9.67%,可以看出泄漏定位计算公式对于泄漏位置的准确定位具有一定参考意义。

图6 未监测点泄漏时沿线压力偏差分布曲线Fig.6 Pressure deviation distribution curve along the line when unmonitored point leaks

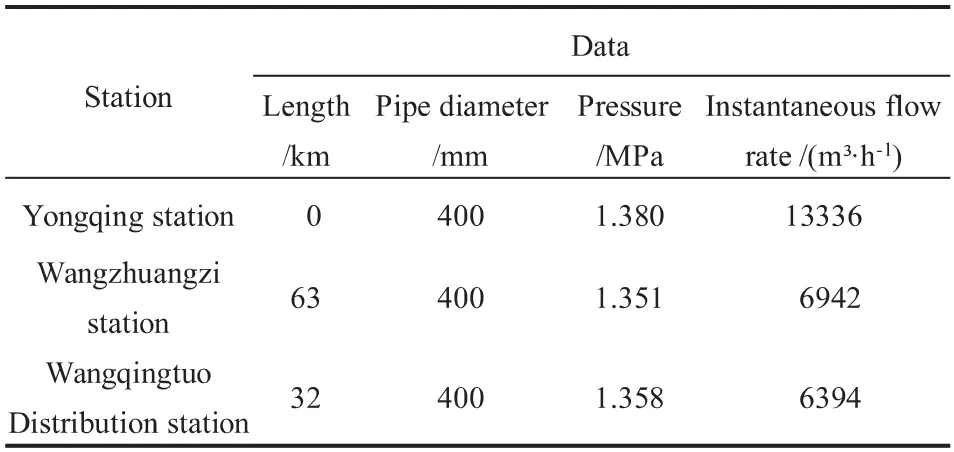

2.2.2 泄漏定位方程的实例验证

选取某燃气公司SCADA系统采集的高压管网实时数据进行验证,选择的管线如图7所示。假定在永清门站至汪庄子门站线路出现了泄漏,并将管段中部的王庆坨分输站作为泄漏点。SCADA系统某时刻检测到的泄漏数据如表3所示。以永清门站为首端,王庄子门站为末端,根据公式(19)计算得出的泄漏位置为距永清门站35.15 km处,与实际距离相比误差为9.80%。此处误差较大的原因可能是王庆坨镇作为泄漏点,泄漏量过大,上下游管道特性参数相差较大。

图7 永清-汪庄子线路高压管线Fig.7 High pressure pipeline of Yongqing-Wangzhuangzi line

表3 管线数据Table 3 Pipeline data

3 结论

本文通过理论分析和Pipeline Studio软件的瞬态模拟,研究了泄漏工况与正常工况管道沿线压力偏差分布特点,为判断实际管道泄漏提供了参考。

将理论分析与软件模拟结果对比,两者结论一致:当管道上某点发生泄漏时,沿管线各点压力都会降低;与泄漏点之间的距离越近的点,其压力偏差越大,反之越小,且泄漏点处存在最大压力偏差;泄漏孔径越大,沿线压力偏差越大,压力偏差达到稳定状态的时间越长,反之亦然;当泄漏点位置越靠近管道首端或末端时,泄漏点处压力偏差越小,而泄漏位置越靠近管道中间时,泄漏点处压力偏差越大。

实际中并不是对管道上所有点都进行了压力监测,故监测出现最大压力偏差点不一定是泄漏点,但可由该点位置大致估算出泄漏位置,即泄漏点位于两个压力偏差值较大位置之间。根据这两处位置的相关参数,采用本文提出的泄漏定位计算公式,可得到较为准确的泄漏位置。