机-电-液馈能悬挂系统性能分析

张伟杰,汪国胜,2,郭 勇

(1.湖南科技大学 机电工程学院, 湖南 湘潭 411201; 2.中国北方车辆研究所, 北京 100072)

1 引言

坦克装甲车辆行驶路况复杂恶劣,从而导致其悬挂系统振动剧烈,再加上车体重量较大,且与路面多点接触,因此具有巨大的能量回收潜力,如果能够高效率回收悬挂振动能量,将其用于主动悬挂以及车内其他电气系统,可以有效提升坦克装甲车辆的能源利用效率,进而提升车辆续航能力等综合性能。馈能悬挂系统在实现高性能减振的同时能够回收悬挂系统振动产生的能量,因此对坦克装甲车辆进行馈能悬挂系统研究具有重要的意义。

国内外学者对馈能悬挂系统进行了探索性研究,并分析了各参数对其阻尼特性的影响。Okada等[1]提出了一种电磁馈能悬挂系统,采用直线电机来回收减振器的能量。Suda等[2]在采用滚珠丝杠式电磁阻尼器的基础上,增加了行星增速机构来提高馈能,通过仿真证明车辆在C级路面以80 km/h的速度行驶时,能量回收功率可达15.3 W。Lei等[3]设计了一种电磁式馈能减振器,在悬挂速度为0.25~0.5 m/s时,馈能减振器可达到16~64 W的能量回收功率。喻凡等[4-6]提出了一种基于滚珠丝杠和永磁无刷电动机的主动悬挂作动器,通过研制样机进行台架试验验证了该结构的可行性,并对影响系统悬挂性能的外部参数进行了综合分析以及优化。于长森等[7-8]设计了一种齿轮齿条机构结合DV伺服电机的馈能悬挂系统,并且通过仿真分析了其主要参数对悬挂性能的影响。汪国胜等[9]针对特种车辆电磁馈能悬挂系统设计了半主动控制实现方案,通过仿真验证其能量回收功率可达200 W以上。张玉新等[10-11]提出了一种机-电-液半主动悬挂系统,通过仿真和台架试验验证了该悬挂系统的减振性能和馈能特性。试验结果表明:该系统在0.52 m/s的速度,10 Ω外部负载条件下的平均能量回收功率为110.6 W。过学讯等[12-13]设计了一种具有整流回路的电液馈能式减振器,并综合分析了各参数对其悬挂性能的影响,通过台架试验验证在电流调整为30 A时能量回收功率为51.94 W。周创辉等[14]通过仿真以及台架试验进行了液电馈能式悬架灵敏度分析,并对液压参数进行了优化。

通过分析上述研究可知,目前的机-电馈能悬挂系统以及电-液馈能悬挂系统虽能实现能量回收,但其能量回收功率只能达到几十瓦到几百瓦,在考虑坦克装甲车辆悬挂系统紧凑设计且不扩大体积的前提下,其远远无法满足坦克装甲车辆能量回收功率的需求。因此,本文提出了一种适用于坦克装甲车辆的机-电-液馈能悬挂系统方案,根据系统工作原理建立系统数学模型并搭建仿真模型,通过仿真验证机-电-液馈能悬挂系统的阻尼特性以及馈能特性,并分析主要系统参数对悬挂系统性能的影响。

2 机-电-液馈能悬挂系统工作原理

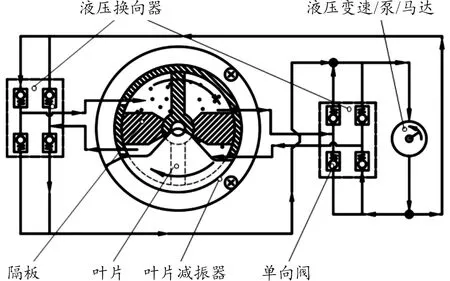

本文所研究的机-电-液悬挂系统主要由弹性元件、主动作动器和电气控制系统等组成,其中主动作动器主要由旋转液压执行器、液压换向器、液压变速/泵/马达、能量回收单元等组成,其中能量回收单元包括永磁电机、能量回收回路以及电池,为便于分析可将永磁电机简化为理想电机、内电阻和内电感,将电池等效为一个可变的外阻,其结构示意图如图1。

图1 机-电-液悬挂系统结构示意图Fig.1 Structural diagram of mechanical electro hydraulic suspension system

在半主动与被动工况下,作动器主要是将地面激励转化为电机旋转并驱动电机发电,能量传递路线为:负重轮的振动→平衡肘反复摆动→作动器→花键连接套→永磁电机转子旋转→电能,此时永磁电机处于发电机状态,通过电磁作用将动能转化为电能供坦克装甲车辆电器使用或储存于车载电池中,完成能量回收;在主动工况下,作动器主要是将电能通过液压介质转化成机械能,驱动由叶片减振器改进而成的旋转液压执行器动作,提高整个悬挂的控制力矩与控制效果,能量传递路线为:电能→永磁电机转子旋转→花键连接套→作动器→平衡肘摆动→负重轮运动,此时永磁电机处于电动机状态,消耗电量主动做功将电能转换为负重轮的动能,完成主动减振。该系统利用电气控制系统完成能量管理控制以及悬挂被动、半主动和主动模式之间的切换,进一步提升悬挂系统减振性能和能量回收效果。

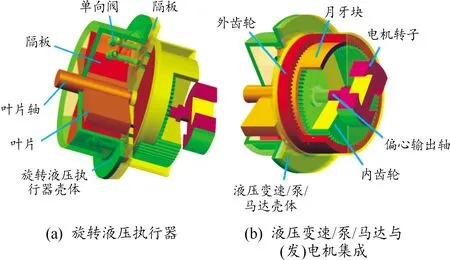

机-电-液馈能悬挂系统新型悬挂作动器由旋转液压执行器、液压换向器和液压变速/泵/马达等组成,可解决液压整流、转速匹配以及结构紧凑3个问题,其工作原理如图2所示。其中液压换向器在液压回路中起换向作用,通过液压整流实现从旋转液压执行器流出的液压油总能朝一个方向流入液压变速/泵/马达,进而驱动液压变速/泵/马达朝一个方向旋转,带动发电机发电。为了增加结构紧凑性,液压换向器的4个单向阀分别布置在旋转液压执行器中的2个隔板上,以实现4个腔室的两两互通换向,如图3(a)所示。

图2 机-电-液悬挂作动器工作原理示意图Fig.2 Operating principle of mechanical electro hydraulic suspension actuator

图3 机-电-液悬挂作动器示意图Fig.3 Mechanical electro hydraulic suspension actuator

液压变速/泵/马达是一个可同时实现变速器、液压泵和液压马达功能的装置,悬挂主动做功时作为液压泵使用,起减速增扭作用;半主动控制或被动模式时作为液压马达使用,起增速减扭作用。在液压变速/泵/马达结构设计中,中心轮、行星轮和偏心输出轴组成一个少齿差行星齿轮传动机构,当中心轮和行星轮齿数相差较小时,可获得较大的传动比,在被动/半主动工况下通过增速减扭不但能有助于减小后端永磁性发电机的体积、重量与输出扭矩等设计要求,还可提高后端的电能量回收效率与回收功率。其传动比i如式(1)所示:

(1)

式(1)中:ωH为偏心输出轴转速;ω2为行星轮转速;Z1为中心轮齿数;Z2为行星轮齿数。

机-电-液悬挂作动器功能集中,结构紧凑,在不增加自身结构体积的前提下可减小后端永磁性发电机的体积,与此同时最大程度减少机械传递链路,液压回路中的液压油以及各弹性元件可有效缓冲反向冲击,其效果图如图3所示。

3 机-电-液馈能悬挂系统模型

为分析机-电-液馈能悬挂系统的阻尼特性以及馈能特性,根据系统工作原理框图,建立数学模型,并在AMEsim软件中搭建仿真模型进行分析。

3.1 系统阻尼力

由图2可知,从旋转液压执行器流出的液压油经液压换向器整流总能驱动液压变速/泵/马达单向旋转,进而带动永磁电机发电。通过研究单向阀、液压管道、液压马达的压降来建立液压系统的数学模型。

单向阀的节流口相当于一个薄壁孔,因此可以根据薄壁小孔公式计算通过单向阀的流量,如式(2)所示:

(2)

因此,第i个单向阀两端的压降ΔPvalvei如式(3)所示:

(3)

假设在机-电-液馈能悬挂系统中所有油液在液压管路中的流动均为层流状态。忽略液压管路局部压力损失,只考虑沿程压力损失,可得液压管路的压降ΔPpipe,如式(4)所示:

(4)

式(4)中:μ为油液动力黏度;dpipe和lpipe分别为液压管路直径与长度;Qpipe为液压管路流量。

能量回收单元包括永磁电机、能量回收回路以及电池,为便于分析可将永磁电机简化为理想电机、内电阻和内电感,将电池等效为一个可变的外阻,其等效模型示意图如图1所示。从旋转液压执行器流出的高压液压油经液压换向器液压整流后驱动液压马达,液压马达的转速ωmotor和扭矩Tmotor可分别由式(5)和式(6)计算:

ωmotor=(2πQmotor/q)ηv2

(5)

Tmotor=(ΔPmotorq/2π)ηm

(6)

其中:ωmotor为液压马达转速;Tmotor为液压马达扭矩;Qmotor为流过液压马达的流量;q为液压马达的排量;ΔPmotor为液压马达出入口压降;ηv2和ηm分别为液压马达的容积效率和机械效率。

在半主动/被动工况下,发电机的转速和扭矩分别如式(7)和式(8)所示:

ωgenerator=iωmotor

(7)

Tgenerator=Tmotor/i

(8)

其中:ωgenerator为发电机转速;Tgenerator为发电机扭矩;i为少齿差行星齿轮传动比。

发电机的输出电压Uemf和输入扭矩Tgenerator分别如式(9)和式(10)所示:

Uemf=keωgenerator

(9)

(10)

其中:Uemf为发电机的输出电压;Tgenerator为发电机的输入扭矩;ke和kt分别为发电机的电动势常数和扭矩常数;Jg为发电机的转动惯量,I为发电机的输出电流。

根据基尔霍夫电压定律,发电机输出电压可由式(11)表示:

(11)

式中:Lin和Rin分别为发电机的内部电感和内部电阻,电动机的内部电感一般可忽略不计,Rex为发电机的外部电阻。

液压马达的出入口压差与流量之间的关系如式(12)所示:

(12)

式中:ΔPmotor为液压马达出入口压差;Qmotor为液压马达流量。

发电机转子的惯性Jg可与液压泵一起视为等效惯性。因此可将液压泵的压降简化,如式(13)所示:

(13)

由旋转液压执行器的工作原理知,减振器工作时叶片在壳体内旋转,理想情况下工作腔内液体的总流量等于单位时间内叶片所扫过的体积。叶片工作高度b的叶片一侧流向另一侧的液体流量Qvane可由式(14)计算:

(14)

式中:Qvane为旋转液压执行器流量;b为叶片工作高度;rb为旋转液压执行器连接臂的长度;v为外端切线速度;Dw为旋转液压执行器外径;Dn为旋转液压执行器内径。

由图2所示的液压回路可得被动/半主动工况下液压回路中液压油流经各元件的流量,如式(15)所示:

Qvalve=Qpipe=Qmotor=ηv1Qvane

(15)

式中:Qvalve为液压油流经液压换向器的流量,可等效为流经一个单向阀的流量;ηv1为旋转液压执行器容积效率。

在半主动工况下,旋转液压执行器内油液压力如式(16)所示:

(16)

系统的阻尼力FD如式(17)所示:

(17)

3.2 系统能量回收功率

发电机的输出电流I可求解式(6)、式(8)、式(13)、式(14)得,如式(18)所示:

(18)

因此,机-电-液馈能悬架的能量回收功率如式(19)所示:

(19)

3.3 仿真模型

在AMEsim中考虑温度作用,根据机-电-液悬挂半主动/被动控制原理,采用热液压泵/马达元件模拟旋转液压执行器和液压变速/泵/马达,用齿轮传动模拟液压变速/泵/马达的增速效果,H桥布置热液单向阀模拟液压换向器,搭建机-电-液悬挂流、固、热耦合模型。考虑电磁耦合作用,选用end_Syschronous Machine模拟永磁发电机,利用Average 3 Phase Inverter模拟发电机三相整流,采用电感、电容、Boost桥电路模块等搭建PWM控制整流模块与升压模块、滤波电路与高压电池组,搭建机-电-液悬挂被动或半主动控制模型。AMEsim模型中的输入为旋转液压执行器的转速,输出为液压变速/泵/马达的转速,搭建完成机-电-液馈能悬挂系统流、固、热、磁多场耦合分析模型。

液压变速/泵/马达的增速效果通过设置齿轮传动装置模拟,其传动比按照少齿差行星齿轮传动比公式(1)计算。系统的惯性力矩以及摩擦力矩等效加载至电机轴上,等效转动惯量如式(20)所示:

(20)

式中:J为系统等效转动惯量;Jy为旋转液压执行器回转部件等效转动惯量;Jm为液压变速/泵/马达等效转动惯量;i为少齿差行星齿轮 传动比;i1为旋转液压执行器回转轴与永磁发电机回转轴转速比,i1=i·qy/qm(qy为旋转液压执行器等效排量;qm为液压变速/泵/马达等效排量);Jd为永磁电机回转部件等效转动惯量。

等效摩擦扭矩如式(21)所示:

(21)

式中:Tf为系统等效摩擦扭矩;Tfy为旋转液压执行器所受阻力扭矩;Tfm为液压变速/泵/马达所受阻力扭矩;Tfd为永磁电机所受阻力扭矩;Tf和Tfy根据液压元件的启动压力进行设定;Tfd由永磁电机机械效率η和额定扭矩Te确定,如式(22)所示:

Tfd=Te(1-η)

(22)

旋转液压执行器和液压变速/泵/马达空腔起液压油存储作用,其作用通过液容模拟。

考虑泵/马达间隙搭建Fluent模型分析得到进出口速度,算出叶片减振器以及泵/马达排量,根据设计尺寸,分析计算得出各主要参数理论数值如表1所示。

表1 系统主要参数

4 系统性能分析

4.1 悬挂系统外特性分析

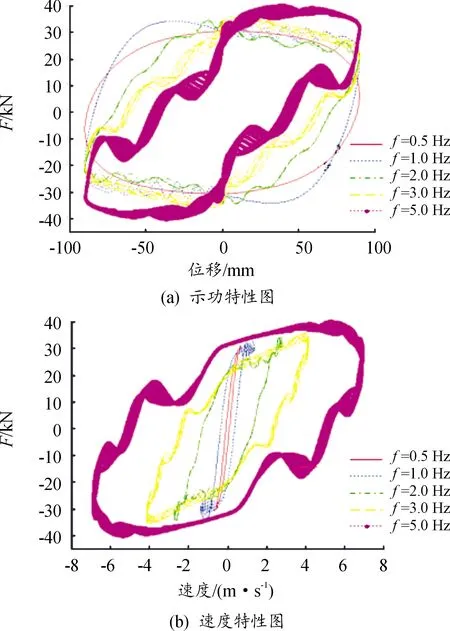

馈能悬挂系统是一种具有能量回收功能的特殊悬挂,其首要作用仍然是减振隔振,提高坦克装甲车辆的行驶平顺性,在此前提下研究其馈能特性才具有实际意义。基于搭建的AMEsim流、固、热、磁多场耦合分析模型,分析在不同正弦激励频率以及不同转角幅值下悬挂系统的阻尼特性。

当正弦激励频率为0.5 Hz,旋转液压执行器转角幅值由±10°~±50°变化时,系统的示功特性图以及速度特性曲线如图4所示;当旋转液压执行器转角幅值为±50°,正弦激励频率由0.5~5.0 Hz变化时,最大悬挂速度在0.69~6.91 m/s内变化,系统的示功特性图以及速度特性曲线如图5所示。旋转液压执行器转角幅值在±10°~±50°变化时,系统最大阻尼力由9.95 kN增大至30.21 kN,阻尼力增大2.04倍,系统的最大阻尼力随转角幅值的增大而增大,在不同的外部激励下,悬挂系统阻尼力特性曲线圆滑,机-电-液馈能悬挂系统具有良好的阻尼特性。

图4 不同转角幅值下系统阻尼特性曲线Fig.4 Damping characteristics of system at different angular amplitudes

图5 不同频率下系统阻尼特性曲线Fig.5 Damping characteristics of system at different frequencies

4.2 参数对悬挂系统性能的影响

仿真模型所取参数是经计算得出的理论数据,但坦克装甲车辆行驶路况复杂多变,所选参数在不同路况下并不一定是最优参数。参数选取时要同时兼顾减振性能与馈能能力,分析主要参数变化对系统性能的影响,为接下来进行参数优化以达最佳综合性能提供重要指导作用。

根据机-电-液馈能悬挂系统数学模型,选取对系统性能影响较大的旋转液压执行器排量、液压泵/马达排量、少齿差行星齿轮传动比和液压泵/马达容积效率4个参数,将其数值较初始值变化10%,参数取值范围如表2所示,其他参数不变。为清晰显示所选参数对系统阻尼特性与馈能特性的影响规律,以转角幅值为±50°,激励频率为0.5 Hz的低频正弦位移激励的理想工况为例进行分析,正弦激励为0.5 Hz时最大悬挂速度为0.69 m/s。一个周期的能量回收效率如式(23)所示:

(23)

式中:η为一个周期的能量回收效率;p为充电功率;Tfd为旋转液压执行器输出扭矩;ω为旋转液压执行器转速;T为满行程运动周期。

表2 参数取值范围

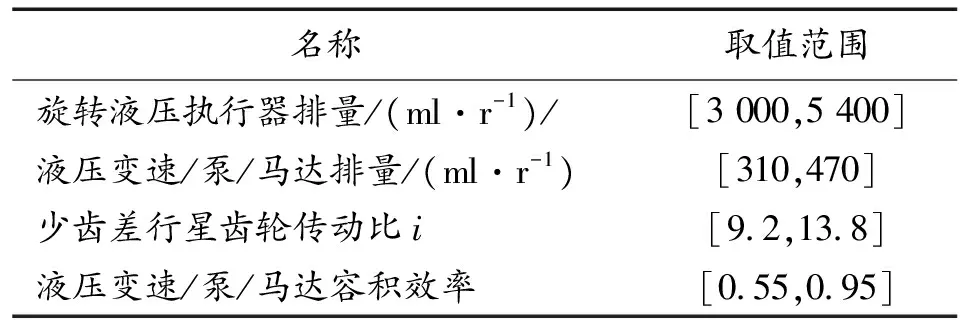

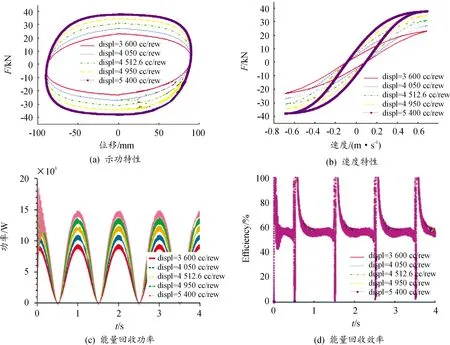

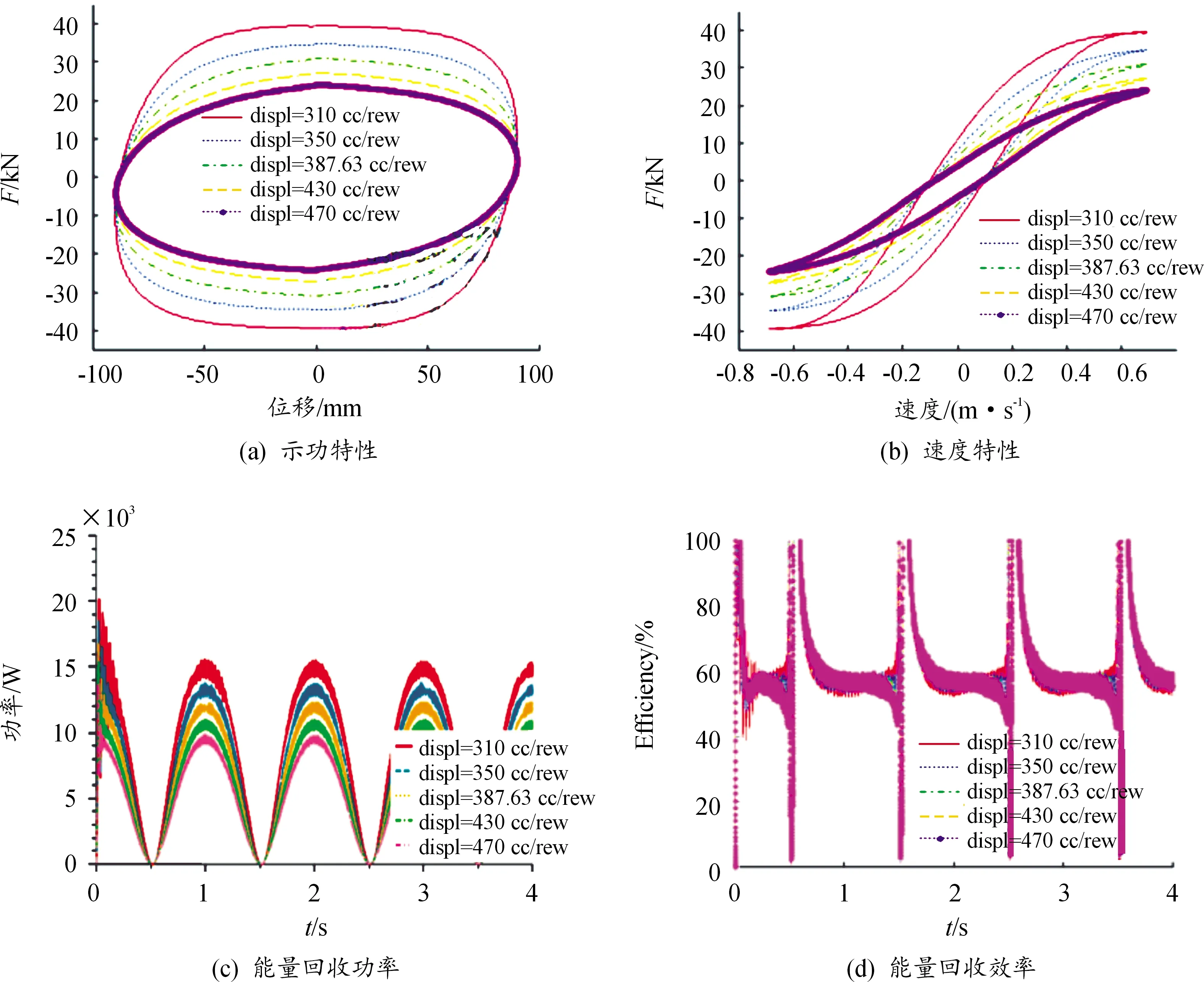

如图6所示,旋转液压执行器排量与系统阻尼力和系统能量回收功率成正相关,在旋转液压执行器排量由3 000~5 400 ml·r-1变化时,系统最大阻尼力由23.01 kN增大到37.77 kN,系统平均能量回收功率由4 989.3 W增大到8 519.2 W;如图7所示,液压变速/泵/马达排量与系统阻尼力和能量回收功率成反比,在液压变速/泵/马达排量由310~470 ml·r-1变化时,系统最大阻尼力由39.57 kN降低到24.16 kN,系统平均能量回收功率由8 412.6 W降低至4 755.6 W;如图8所示,液压变速/泵/马达传动比与系统阻尼力和系统能量回收功率成正比,在液压变速/泵/马达传动比由9.2~13.8变化时,系统最大阻尼力由23.12 kN增大到37.87 kN,系统平均能量回收功率由8 613.2 W增大到4 912 W。三者对系统的能量回收效率影响不大,在正弦激励频率为0.5 Hz的理想工况下,可达到50%以上的平均能量回收效率。

图6 旋转液压执行器排量对系统性能影响曲线

图7 液压泵/马达排量对系统性能影响曲线Fig.7 The influence of hydraulic variable speed/pump/motor displacement on system performance

图8 少齿差行星齿轮传动比对系统性能影响曲线Fig.8 The influence of hydraulic variable speed/pump/motor increase ratio on system performance

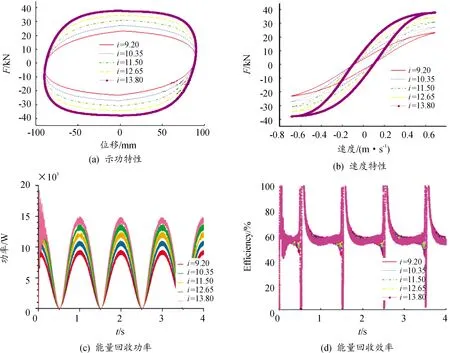

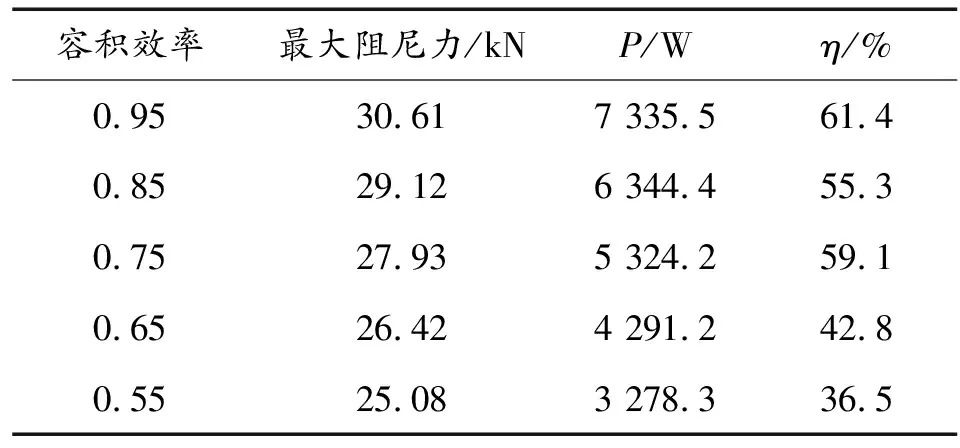

在工作过程中由于泄露会导致液压变速/泵/马达容积效率降低,在不同液压变速/泵/马达容积效率下,系统的阻尼特性与馈能特性如图9所示,具体数值如表3所示。液压泵/马达容积效率对系统的阻尼特性影响不大,在容积效率在0.95减少到0.55时,系统最大阻尼力由30.61 kN降低至25.08 kN。液压泵/马达容积效率对悬挂系统馈能特性有较大影响,在容积效率由0.95~0.55变化时,系统平均能量回收功率由7 335.0 W降低至3 278.3 W,平均能量回收效率由61.37%降低至36.49%,系统平均能量回收功率和平均能量回收效率随泵/马达容积效率的降低而显著下降。液压泵/马达容积效率是保证馈能悬挂系统高能量回收功率的关键参数,设法降低液压泵/马达泄漏,提高容积效率是保证机-电-液馈能悬挂系统高馈能功率的关键。

表3 不同液压泵/马达容积效率下系统主要参数

图9 液压泵/马达容积效率对系统性能影响曲线Fig.9 The influence of hydraulic variable speed/pump/motor volumetric efficiency on system performance

4 结论

1) 新型悬挂作动器的主要结构液压换向器和液压变速/泵/马达成功解决了液压整流以及转速匹配难题,实现功能高度集中,达到结构紧凑的目标,系统内的弹性元件可缓冲反向冲击;

2) 在不同的起伏路面激励振幅以及激励频率下悬挂系统示功特性曲线圆滑,最大阻尼力随路面激励振幅的增大而增大,具有良好的阻尼特性;

3) 旋转液压执行器排量、液压变速/泵/马达排量以及少齿差行星齿轮传动比是影响系统阻尼特性的主要参数,旋转液压执行器排量和少齿差行星齿轮传动比与系统阻尼力成正比,液压变速/泵/马达排量与系统阻尼力成反比,三者对系统的能量回收效率影响不大,在0.5 Hz低频激励的理想工况下均可以50%以上的能量回收效率达到较高能量回收功率;

4) 液压变速/泵/马达容积效率是影响系统馈能特性的主要参数,系统能量回收功率和能量回收效率随液压变速/泵/马达容积效率的降低而显著下降,在低频正弦激励工况下容积效率在0.95~0.55时,系统平均能量回收效率由61.37%降低至36.49%,减小变速/泵/马达泄漏提高容积效率是保证机-电-液馈能悬挂系统高效能量回收的关键。