航空发动机露天试车台反推挡板结构设计

秦峥嵘,刘元周,吉海云,李艳军

(沈阳发动机研究所,沈阳 110015)

0 引言

航空发动机露天试车台是航空发动机整机试验配套系统中不可缺少的组成部分。反推挡板作为露天试车台使用的专用设备,在露天环境下进行发动机反推装置试车时,反推装置的高温气流有可能会被发动机吸入,从而造成发动机进口的温度畸变,影响发动机的稳定工作。反推气流挡板的使用,可以使反推装置的高温气流被阻挡,避免发动机因温度畸变造成失速和喘振[1-2]。

本文根据露天试车台反推挡板设计要求进行挡板需求分析,开展露天试车台发动机反推试验挡板结构设计,确保挡板设备在露天试验环境下满足设计要求,实现阻挡反推气流的功能。

1 反推挡板需求分析

通过对露天试车台反推挡板设备结构设计的需求指标进行归类整理,挡板需求识别如表1所示,表1中共识别出8项反推挡板结构设计需求,本文将以此为依据对反推挡板开展结构设计。

表1 反推挡板结构设计需求分析

2 方案设计

2.1 反推挡板总体

根据需求分析,反推挡板结构设计如图1所示,反推挡板为可移动框架结构,长为14.5 m,宽为4 m(行走机构宽),高为9 m,质量为17.3 t。考虑吊装及运输要求,反推挡板采用分体结构,主体分为3部分,每个结构单元体长4.5 m,每部分均由挡板主体与行走机构组成,3个主体之间通过薄钢板进行连接,薄钢板与其中一个主体固定在一起。反推挡板还包括有连接座,该装置在挡板安装到位时固定中间主体。

图1 反推挡板

挡板主体有2种结构形式:与进气道连接的挡板主体结构Ⅰ,与挡板主体结构Ⅰ两侧相连的主体结构Ⅱ。为了减小反推挡板的迎风面积,同时更好地引导反推气流,挡板主体结构Ⅱ与挡板主体结构Ⅰ之间有10°夹角。

2.2 挡板框架结构设计

挡板主体框架结构有挡板主体Ⅰ框架和挡板主体Ⅱ2种框架结构。其中,在框架和挡板结构中广泛采用H钢立柱,利用H钢结构在露天场地使用环境下进行排水,防止因积水而锈蚀,满足需求分析中排水结构的设计要求。

挡板主体Ⅰ框架结构如图2所示,该框架结构由HW100×100的H钢横梁、HW200×200的H钢长立柱、50×5方钢斜梁组成。图2中序号1所示的立柱、横梁及斜拉梁与框架结构通过螺栓连接,框架结构其余部分通过焊接相连。

图2 挡板主体Ⅰ框架结构

挡板主体Ⅱ与挡板主体Ⅰ通过薄钢板相连,挡板主体Ⅱ框架结构如图3所示,由HW200×200的H钢立柱和HW100×100的H钢横梁及50×5方钢斜梁焊接而成,为全焊接结构,方钢斜梁对框架起到加强稳固作用。

图3 挡板主体Ⅱ框架结构

在框架结构的下端焊接有底板,底板上设有通孔(可与反推挡板行走机构进行固定),在H钢立柱上焊接斜支撑安装板,通过该安装板可与斜支撑连接,在H钢立柱上端及下端均焊接有连接钢丝绳的系留装置,用于与试验场地之间系留固定,防止挡板倾覆及摆动。

2.3 挡板设计

由于挡板主体Ⅰ与发动机进气道相连,因此挡板结构有2种形式:一种是挡板结构Ⅰ,另一种则由钢板直接焊接在挡板主体框架上。

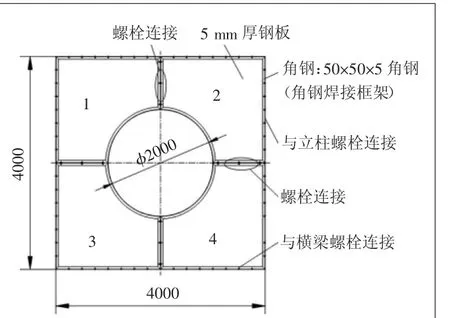

挡板结构Ⅰ如图4所示,挡板结构Ⅰ与挡板主体Ⅰ框架结构通过螺栓连接,该结构由4个结构尺寸相同的子结构组成。

图4 挡板结构Ⅰ

为保证发动机及其进气道安全,避免反推挡板在使用过程中由于发动机的振动及挡板的晃动对发动机工艺进气道产生不必要的碰磨,因此反推挡板与工艺进气道之间采用间隙配合,同时给安装预留调整余量,单边间隙为50 mm。

2.4 斜支撑及其横拉梁

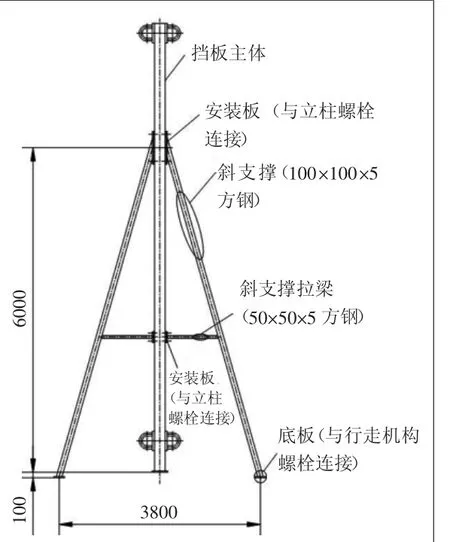

斜支撑对反推挡板起加强固定作用,结构如图5所示,斜支撑由100×100方钢与50×50方钢焊接而成,在100×100方钢两端及50×50方钢一端均焊接有安装板,用于与主体框架及行走机构的连接。斜支撑通过该安装板与挡板主体框架及行走机构相连形成整体。

图5 挡板斜支撑

2.5 行走机构结构设计

反推挡板每个单元的长度为4.5 m,高为9 m,行走机构与之相适应,同时考虑现场预留一定操作空间,因此确定行走机构外形尺寸为4.5 m×4 m(长×宽)。

行走机构的车体轮距为3.5 m,底盘高度为0.3 m,满足设计要求中提出的6°坡地路面移动要求。

行走机构的车轮选取万向轮,满足设计要求中提出转向角度不小于40°的要求,同时在行走机构的前后均设置了连接牵引杆所用装置,通过该装置可以连接牵引杆,实现对挡板单元的调整。前后两排万向轮均设有锁定装置,调整过程中将后排万向轮锁定成直轮。此外考虑露天台地面的承载能力,万向轮选用质地较软的橡胶实心轮。

行走机构在反推挡板安装结束后,为保证露天试车台架和发动机部件安全,需要设置升降支撑防止行走机构自由移动,此外该支撑还具备反推挡板高度调整功能。在反推挡板安装到位后,挡板主体结构Ⅰ上的行走机构需要通过连接座与试车台上的预埋钢板连接从而固定挡板主体结构Ⅰ,防止反推挡板受力时发生倾覆或摆动状况。

综上所述,行走机构由车体框架、万向轮组件、牵引杆组件和升降支撑组件组成,结构如图6所示。

图6 移动车轮廓图

2.6 可调节设计

由需求分析可知考虑到反推挡板未来的使用情况,当进气道测量段直径变化时及进气道中心高变化时,反推挡板应具备进行改装以适应新进气道尺寸的能力。为满足上述要求,挡板主体结构Ⅰ设计成如图7所示。

1)进气道测量段直径变化。

图7中与发动机进气道相连接的1、2、3、4,该结构与挡板主体Ⅰ通过螺栓连接,目前开孔直径为2000 mm,当发动机进气道尺寸发生变化时,根据发动机工艺进气道的尺寸变化更换相应尺寸的1、2、3、4,从而满足发动机工艺进气道直径变化的要求。

2)进气道中心高变化。

图7中结构5为活动结构,该结构通过螺栓与主体框架相连。当进气道中心高由6 m变成5 m时,将1、2、3、4下移并将5上移到上侧与主体框架连接即可满足要求。当工艺进气道中心高为5~6 m之间时,将结构5拆掉并将1、2、3、4下移到所要求的位置,同时根据上下所余空间重新加工与结构5的结构形式相似但高度适应所余空间的结构件,并将其固定到主体框架上即可满足挡板设备中心高可调节变化的要求。

3 反推挡板实物

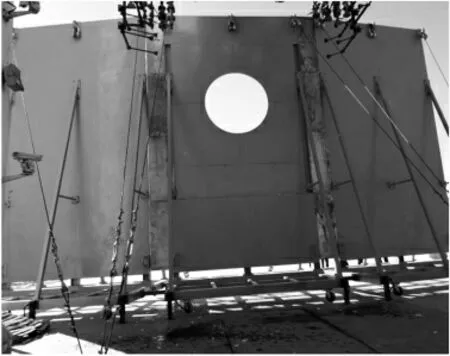

根据上述反推挡板结构设计,该挡板设备已完成实物加工及试验场地预安装,现场安装的挡板设备与场地连接牢固可靠,挡板试验现场安装示意图如图8所示。

图8 反推挡板实物

4 结语

本文通过对航空发动机露天试车台反推挡板设备结构开展需求分析,考虑反推挡板使用环境、使用场地承载能力等设计约束,对露天试车台反推挡板结构设计进行详细介绍,确保反推挡板结构满足设计要求,从而确保挡板设备功能的实现。