秦皇岛某微细粒铁矿搅拌磨细磨—磁选工艺试验研究

龙渊,刘瑜,肖骁,张国旺,赵湘,石立

1.长沙矿冶研究院有限责任公司,湖南 长沙 410012;2.湖南金磨科技有限责任公司,湖南 长沙 410012

1 引言

秦皇岛地区拥有丰富的铁矿石资源[1],但其中铁矿物嵌布粒度较细,资源利用率较低,当地选矿厂对原矿进行两段球磨机磨矿,磨矿产品细度为-0.074 mm占75%~80%,然后采用2~3次弱磁选分选,所得铁精矿铁品位只能达到55%左右,且磨矿能耗高,严重制约了选矿厂的经济效益。立式搅拌磨机[2-3]是近年来兴起的高效节能细磨设备,其磨矿产品粒度为0.020~0.100 mm。为了充分利用秦皇岛地区的铁矿资源,提高铁精矿指标及经济效益,用立式搅拌磨机对当地某铁矿的粗精矿进行细磨,以提高磨矿产品解离度,并优化细磨条件,确定合理的细磨—磁选工艺流程,提高分选指标,为当地微细粒嵌布铁矿资源综合回收利用提供技术支持[4-5]。

2 试验样品及设备

2.1 试验样品

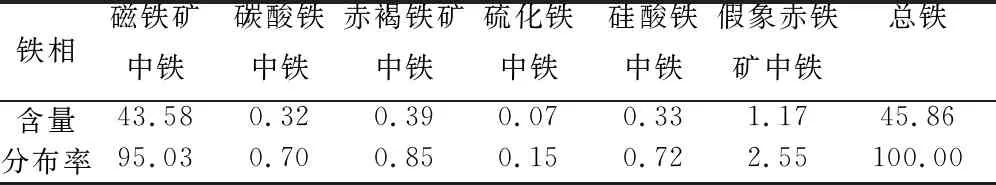

试验样品为秦皇岛青龙地区某铁矿的粗精矿(以下称为给料),其粒度为-0.074 mm占75%左右。通过混样后,进行了给料铁物相分析、主要元素化学分析和粒度分析,其结果分别列于表1~表3中。给矿样品中TFe品位为45.86%,磁性铁含量为43.58%,需要去除的主要有害杂质为SiO2。粒度越细的粒级中,铁品位越高,要提高铁精矿品位,给料需要细磨至0.038 mm以下,铁矿物才能更好地单体解离出来。

表1 给料中不同铁物相含量 /%

表2 给料中主要化学成分的含量 /%

表3 给料粒度分析结果

2.2 试验设备

试验所用的主要设备为立式螺旋搅拌磨机和磁选机等,其规格型号如表4所示。

表4 试验中所用的主要设备

3 再磨—磁选试验研究

3.1 再磨细度的影响

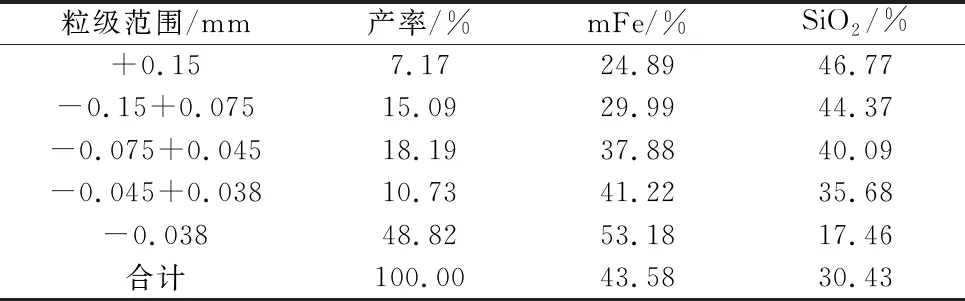

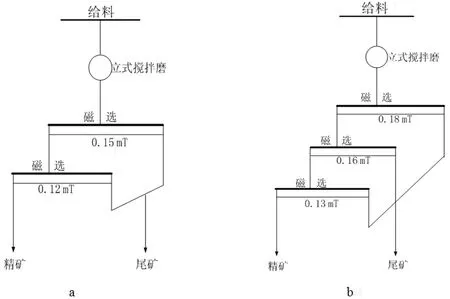

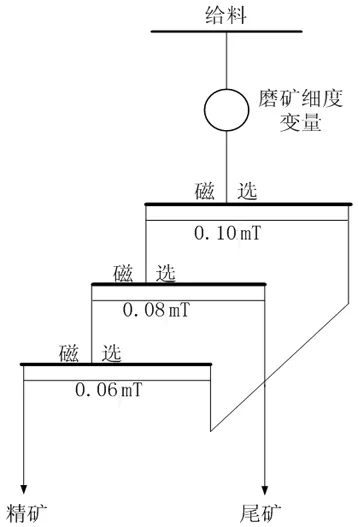

由于秦皇岛地区铁矿石中铁矿物嵌布粒度较细,磁选难度较高,因此对给料搅拌磨后进行一次粗选一次精选的两段磁选(方案1,图1a)和一次粗选和两次精选的三段磁选(方案2,图1b)探索试验,磨矿产品的细度-0.038 mm粒级含量分别为80.56%、85.35%、90.18%和95.22%,试验结果如图2所示。

图1 磨矿—磁选试验工艺流程

由图2可以看出,随着磨矿细度变细,精矿中磁性铁品位升高,回收率也升高,在磨矿细度为0.038 mm达到95%时,采用磁选方案1可以获得铁品位为62.51%、回收率为99.37%的选矿指标。磁选方案2所获得的精矿回收率也达到了99.37%以上,但比磁选方案1所获得的精矿铁品位要高。由此可以看出,磁选方案2要优于磁选方案1,后续将对磁选方案2进行进一步研究。

图2 不同磨矿细度下的磁选精矿指标

3.2 磁选试验

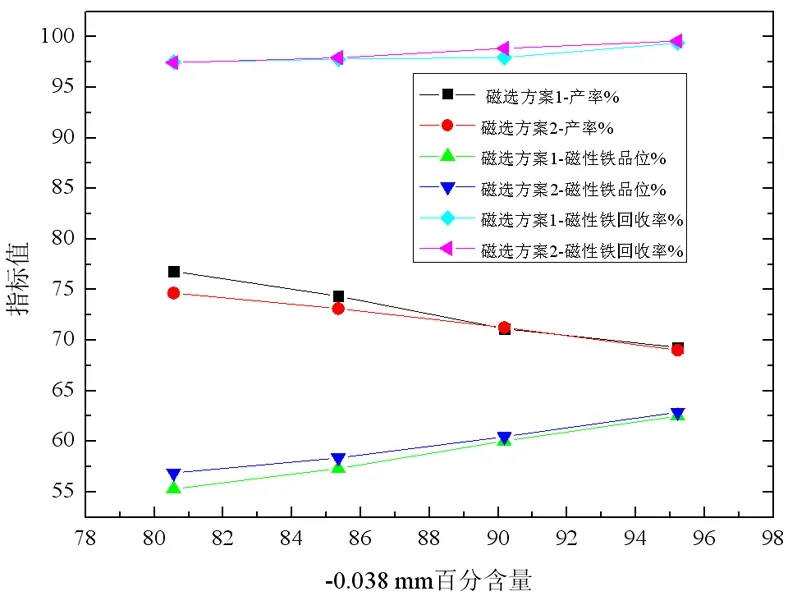

在细度试验中,虽然铁精矿回收率达到了较高水平,但所得的精矿铁品位未能达到65%以上。为此,后续将通过适当降低磁选磁场磁感应强度、牺牲部分回收率来提高精矿铁品位。

将矿样细磨至-0.038 mm占95%左右,采用磁选方案2,并适当降低磁场磁感应强度进行磁选试验,其工艺流程见图3,此时粗选、精选1和精选2的磁场磁感应强度分别由0.18、0.15和0.13 T降低到0.10、0.08 和0.06 T。

图3 磁选试验流程

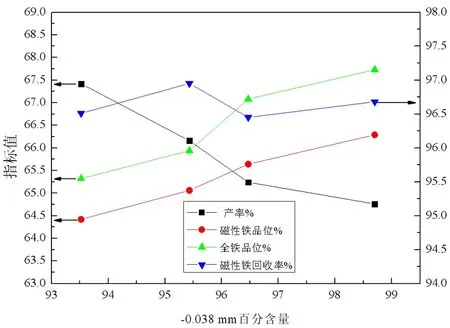

磨矿产品细度对铁精矿产率、品位和回收率的影响见图4所示。

图4 磨矿细度对磁选精矿指标的影响

由图4可知,随着磨矿细度变细,精矿铁品位升高,当磨矿细度为-0.038 mm占95.43%时,精矿磁性铁品位达到了64.06%(全铁品位为65.94%);当磨矿细度为-0.038 mm占96.40%时,精矿磁性铁品位达到了65.12%(全铁品位为67.08%);当磨矿产品细度为-0.038 mm占98.70%时,精矿磁性铁品位达到了66.16%(其中全铁品位为67.73%),且磁性铁回收率达到了97.40%。

4 磨矿条件试验

4.1 磨矿细度对磨矿电耗影响

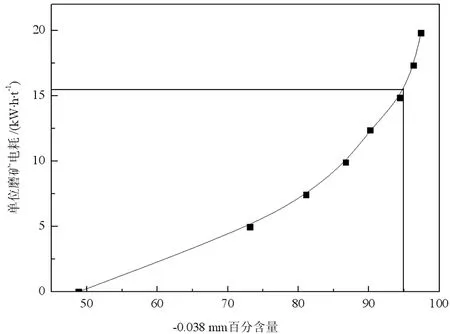

在本试验中,磨矿设备采用试验室JM260型立式搅拌磨矿机,并采用扭矩仪测定电耗[6],磨矿浓度为60%,磨矿介质为Φ8~16 mm钢球,装球量75 kg(充填率为60%),给料样品给入量为10 kg,球料质量比(简称球料比)为7.5:1,磨矿转速150 r/min。磨矿细度对磨矿电耗的影响如图5所示。

图5 磨矿产品细度对应的磨矿电耗

由图5可以看出,随着磨矿细度变细,磨矿电耗增大,当磨矿产品中-0.038 mm粒级含量为95%时,其磨矿电耗约为15.20 kW·h/t。

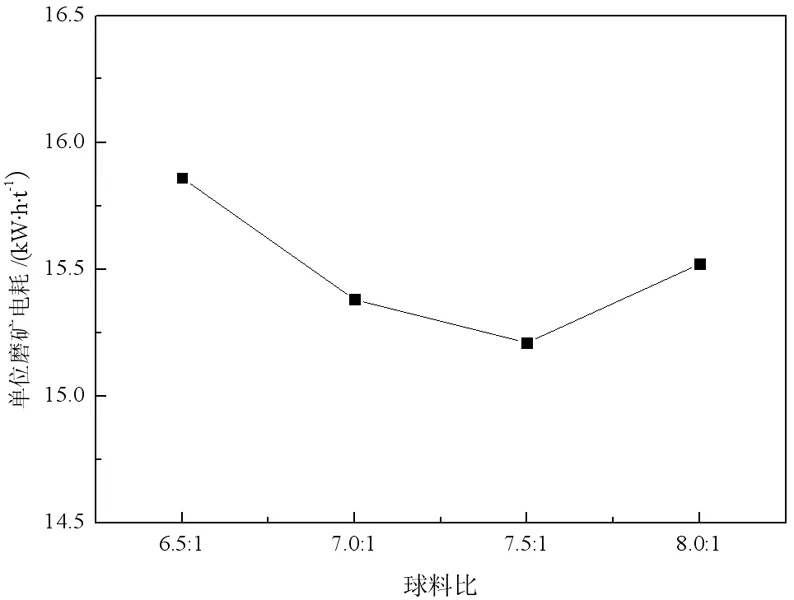

4.2 不同球料比的对磨矿电耗的影响

细磨至产品细度-0.038 mm含量为95%和其余试验条件相同4.1,对不同球料质量比分别为6.5:1、7:1、7.5:1和8:1)时的磨矿电耗进行了测定,其结果如图6所示。

图6 不同球料比对磨矿电耗的影响

由图6可以看出,不同球料比对应的磨矿电耗是不同的,当球料比为6.5:1时,虽然处理量较大,但是单位磨矿电耗最高;球料比为8:1时,磨机的处理量小,转换成每吨给料所对应的单位磨矿电耗却比 7.5:1 的球料比要高;球料比为7.5:1时,磨矿综合电耗最小,其值为15.20 kW·h/t。因此,后续将选用球料比为7.5:1进行试验。

4.3 磨矿质量浓度对磨矿电耗的影响

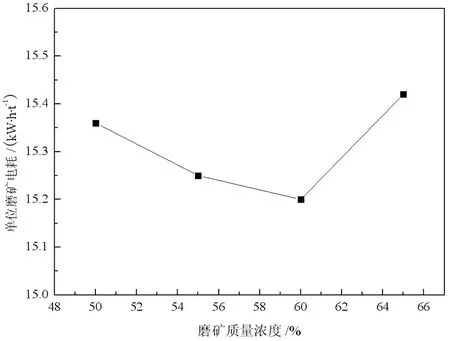

在磨矿质量浓度影响试验中,磨矿质量浓度分别为50%、55%、60%和65%,其余试验条件同4.1,试验结果见图7。

图7 磨矿质量浓度对磨矿电耗的影响矿浆

由图7可以看出,在矿浆质量浓度50%~66%范围内磨矿电耗相近,这说明磨矿质量浓度对立式螺旋搅拌磨磨矿电耗影响较小。当磨矿质量浓度为60%时,综合磨矿电耗相对来说为最低,其值为15.20 kW·h/t。

4.4 磨矿综合条件

综上所述,对于该原矿样品,其最佳的磨矿条件为采用Φ8~16 mm钢球作为磨矿介质,磨机转速为150 r/min,装球量75 kg,球料比为7.5:1,磨矿质量浓度为60%。结合磁选指标,当磨矿细度为-0.038 mm占98%以上时,虽有好的选矿指标,但需要的磨矿电耗大于21.0 kW·h/t,经济运营成本较大。而磨矿至-0.038 mm占95.43%时,精矿磁性铁品位虽未能达到65%以上,但全铁品位能达到65.95%以上,磁性铁回收率达到了97%以上的优良水平,且磨矿电耗约为15.28 kW·h/t,因此,综合能耗及选矿指标考虑,磨矿产品细度达-0.038 mm占95%左右即可获得良好的选矿指标。

5 结论

(1)该粗精矿样品磨矿细度为-0.038 mm占95.43%时,再经一次粗选两次精选,可以获得产率66.12%、磁性铁品位为64.06%(全铁品位为65.94%)和磁性铁回收率为97.16%优良选矿指标。

(2)该粗精矿样立式搅拌磨机细磨试验结果表明,其最佳的磨矿条件为采用Φ 8~16 mm钢球作为磨矿介质,磨机转速150 r/min,装球量75 kg,球料比7.5:1,磨矿质量浓度60%。该粗精矿样磨矿至-0.038 mm占95.00%左右时,其磨矿电耗约为15.20 kW·h/t。

(3)试验研究发现,秦皇岛地区的铁矿为微细粒嵌布铁矿资源,需细磨至-0.038 mm占95%以上时,才能实现较好的单体解离,从而获得较好的选矿指标。立式搅拌磨机可作为细粒级矿物磨矿设备的良好选择。