结构参数对筒形铸件收缩的影响

冯 岚 刘 阳 余建波 王 龙 任忠鸣

(1.上海大学材料科学与工程学院,上海 200444;2.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;3.沈阳职业技术学院电气工程学院,辽宁 沈阳 110045)

熔模精密铸造的铸件尺寸精度高、后期加工少,因而被广泛用于航天航空、先进制造等领域[1]。以涡轮叶片为例,复杂的结构使叶型在铸造过程中超差严重,报废率高[2]。精密铸件尺寸变形主要产生于蜡模制备、型壳焙烧、合金浇注过程[3-4]。结构较简单的铸件通常采用线性比例缩放设计模具。但对于结构复杂的铸件,内应力分布不均导致铸件各部位的收缩率差异大,从而引起局部尺寸超差,增加了模具设计难度。目前通常采用修模法确保铸件尺寸满足要求[5],但是此方法需要进行重复试验,不断修改模具尺寸,耗费大量时间和资金。因此,建立合理的收缩率模型对模具型腔的设计尤为重要。

Nawrocki等[6]探究了713C镍基高温合金的再结晶过程,通过统计分析发现冷却速率对铸件尺寸的影响显著。刘畅辉等[7]建立了压蜡工艺参数与蜡模壁厚方向收缩率之间的数学模型,并分析得到了最优压蜡工艺参数。贺可太等[8]建立了聚苯乙烯材料的工艺参数与收缩率之间的定量预测模型,并用粒子群算法得到了最佳工艺参数。Lau等[9]基于逆向工程建模,将铸件尺寸作为输入条件,工艺参数作为输出参数,探究了注塑成型工艺参数对铸件尺寸的影响。上述文献只考虑了工艺参数对铸件尺寸的影响,忽略了能表征铸件结构的几何参数的影响,目前还没有一个明确的几何参数与收缩率之间的映射模型可供参考。

本文研究了熔模铸造各阶段铸件尺寸的变形,然后通过铸件结构的几何参数建立基于BP(back propagation)神经网络的收缩率预测模型,最后通过预测值与实测值的比较,验证模型的预测能力。在实际应用中,可通过铸件尺寸预测模具到铸件的收缩率,从而更合理地确定模具内腔尺寸,有效减少修模次数,降低研发成本。

1 试验材料与方法

试验采用REMET公司生产的GTC铸造蜡。铸件材料采用1.4091奥氏体不锈钢(德国牌号GX150CrNiMoN35-15-3),其化学成分如表1所示,具有较好的抗高温氧化性能和较小的热膨胀系数,常用于制造汽车涡轮增压器高温排气阀轴套等铸件[10]。

表1 1.4091奥氏体不锈钢的化学成分(质量分数)Table 1 Chemical composition of 1.4091 austenite stainless steel(mass fraction) %

排气阀轴套的尺寸较小,为提高生产效率,将模具设计成一模八腔。熔模铸造工艺主要过程为:利用金属模具通过注蜡工艺获得蜡模;将蜡模与浇注系统焊成蜡模组;蜡模组经挂浆、淋砂后形成型壳;型壳风干后经高温蒸汽脱蜡;将脱蜡后的型壳加热至1 000℃焙烧;利用高频感应炉将铸件材料加热至1 650℃后浇入型壳,钢液凝固后破壳、切割、喷砂、打磨获得铸件。蜡模、型壳和铸件实物如图1所示。

图1 蜡模(a)、型壳(b)和铸件(c)实物Fig.1 Wax(a),shell(b)and actual casting(c)

采用三坐标测量仪测量蜡模和铸件尺寸。利用工业计算机断层成像(computed tomography,CT)技术测量脱蜡后型壳的内腔尺寸。图2为铸件尺寸示意图,其中D1、D2、D3处外径不同,内径相同,T1、T2、T3为铸件环形的厚度。

图2 铸件尺寸Fig.2 Dimension of the casting

铸件径向收缩率计算公式为:

式中:Li为模具设计尺寸;li为相应位置的铸件尺寸。

2 熔模铸造过程中铸件尺寸变化

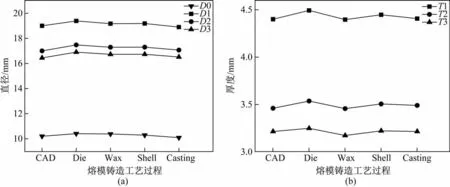

熔模铸造过程中铸件不同部位的直径和厚度变化如图3所示。从图3(a)可以看出,铸件不同部位的外径和内径都接近于设计值(CAD模型)。在注蜡过程中,蜡模外径(D1、D2、D3)均收缩,且几何尺寸越大,收缩越明显;内径(D0)由于模具的约束,尺寸变化不明显。脱蜡焙烧后,型壳外径略有增大,内径减小了0.091 mm。当金属液浇入型壳后,铸件在凝固、冷却过程中直径剧烈收缩,其中D1处收缩了0.283 mm,铸件最终尺寸均小于蜡模尺寸。

图3 铸造过程中铸件直径(a)和厚度(b)的变化Fig.3 Variation of diameter(a)and thickness (b)of the casting in the process of casting

从图3(b)可以看出,在注蜡过程中,蜡模不同部位的厚度均减小,且几何尺寸越大,收缩越明显。T1处蜡模厚度减小约0.1 mm,收缩率为2.19%。脱蜡焙烧后,型壳厚度均增大。金属液浇注凝固过程中,T1处厚度收缩量最大,约0.041 mm,T2、T3处厚度变化不明显。铸件最终厚度都大于蜡模厚度,其中T1、T2和T3处分别增大了0.105、0.034 和0.042 mm。

3 模型建立与分析

由第2章分析得出,熔模铸造过程中铸件不同部位的收缩率不同,这可能与铸件结构的几何参数相关。但熔模铸造涉及多个工艺过程,尺寸变化不易掌握。而对模具设计而言,掌握整个熔模铸造过程的总收缩,即可有效设计模具。

逆向建模过程中,将铸件尺寸作为输入参数,总收缩率作为输出参数。根据筒形铸件,选取4个几何参数,分别为铸件壁厚(X1)、外径(X2)、内径(X3)和高度(X4)。试验共收集400组数据,随机抽取其中的30组作为测试集。

3.1 线性回归方法

研究变量间关系的传统方法是通过回归分析方法建立结构的几何参数与收缩率之间的映射模型。经分析,X1与变量存在共线性,即X1与一些自变量之间存在较强的线性关系,易引起模型预测不准确。因此,以X2、X3、X4为研究对象。

对于回归方法的判定,使用测定系数R2描述拟合的精度。根据相关经验,当R2<0.5时,拟合精度差;0.5≤ R2<0.8 时,拟合准确;0.8≤R2≤1.0时,拟合精度满意。

采用线性回归方法对研究样本进行回归,得到的回归方程为:

回归方程经过F检验和T检验,测定系数R2=0.887>0.8,拟合准确,说明该回归模型可以很好地表示X与Y之间的线性关系,且收缩率最大偏差为0.268 3%,平均偏差为0.090 4%。样本集的偏差分布如图4所示。

图4 回归模型中训练集误差分布Fig.4 Error distribution of training set in the regression model

3.2 神经网络预测模型

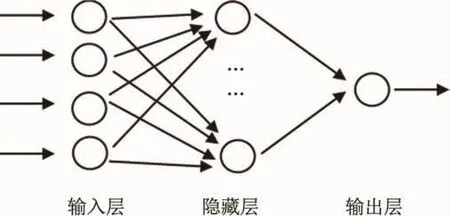

熔模铸造过程中,铸件各部分之间收缩相互制约,因此不能只用线性关系表示,有必要寻找一种更合适的建模方式。BP神经网络具有较强的非线性拟合能力和鲁棒性,被广泛用于非线性关系建模。然而BP神经网络在建模中对于一些参数的设置没有统一规则,多采用经验计算。因此,在基于几何参数的收缩率建模过程中,需研究隐藏层神经元个数对预测精度的影响。

BP神经网络结构如图5所示,输入层神经元个数为4,输出层神经元个数为1。

图5 神经网络结构Fig.5 Structure of BP neural network

训练模型使用Levenberg-Marquardt(LM)算法[11]。LM算法是将最速下降法和高斯牛顿法相结合的非线性优化方法。在LM算法中,每次迭代是寻找一个合适的阻尼因子λ。如果下降太快,使用较小的λ,使之更接近高斯牛顿法。如果下降太慢,使用较大的λ,使之更接近最速下降法。LM算法的训练公式为:

式中:H是多维向量的Hessian矩阵;G是多维向量的一阶梯度;λkI为阻尼项。

根据如下经验公式计算隐含层神经元的个数:

式中:m表示隐含层神经元个数;n表示输入层神经元个数。计算得出神经网络隐含层神经元的经验设计个数为9,并在两边各取两个数值,寻找最优BP神经网络隐含层神经元个数。

根据如下公式计算预测值与实际值的误差:

式中:P为测试样本预测误差和;n为测试样本数量;xi为样本预测值;yi为样本实际值。不同隐藏层神经元个数的BP神经网络预测误差如表2所示。

表2 不同隐藏层神经元个数的BP神经网络预测误差Table 2 Error of BP neural network with different numbers of hidden layer neurons

从表2可以看出,当隐藏层神经元个数为10时,P值最小,构建的神经网络预测效果最好。

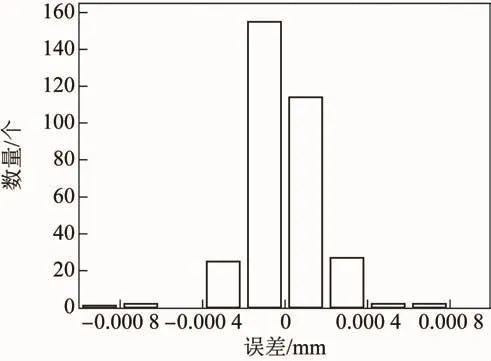

图6为隐藏层神经元个数为10时,训练样本预测值与实际值之间的偏差分布。从图6可以看出,总偏差较小,平均偏差为0.000 1%,最大偏差为0.001%,预测精度高,说明构建的神经网络模型可以较好地预测筒形铸件的收缩率。

图6 预测模型中训练集误差分布Fig.6 Error distribution of training set in the prediction model

3.3 模型验证

将30组测试数据的几何参数分别输入回归模型和BP神经网络模型中,得到外径的收缩率数据,然后将预测值与实测值进行比较,结果如图7所示。

图7 收缩率预测值与实测值的比较Fig.7 Comparison between the predicted and the measured shrinkage rate

从图7可以看出:BP神经网络的预测值与实测值吻合度高,最大偏差为0.001%,平均偏差为0.000 4%;回归模型的最大偏差为0.206 3%,平均偏差为0.086 2%。这表明基于BP神经网络的模型预测精度更高。

4 结论

(1)在注蜡和浇注过程中,铸件不同部位均发生收缩,且外径尺寸越大收缩越明显;在焙烧过程中,型壳外径和厚度均增大,内径减小了0.091 mm。

(2)采用BP神经网络方法建立了铸件结构的几何参数与收缩率之间的映射模型,且当隐含层神经元个数为10时,该映射模型的预测误差最小。

(3)使用线性回归法建立的径向收缩率预测模型的平均偏差为0.086 2%,基于BP神经网络的预测模型的平均偏差仅为0.000 4%,预测精度更高。