低熔点阻燃聚酯的合成及复合纤维研究

唐建兴,严 岩

(中国石化仪征化纤有限责任公司研究院,江苏仪征 211900)

低熔点阻燃聚酯是指具备阻燃性能的熔点在90~240 ℃的PET聚酯[1]。通过在常规PET聚合过程中加入改性成分,破坏PET大分子链的规整性[2],降低分子链段之间的相互作用,降低聚合物的结晶性能[3],从而降低聚酯熔点,同时引入阻燃单体赋予聚酯阻燃性能。低熔点聚酯通常用于制备具有物理黏合作用的复合纤维,如无纺布、衣服内衬、填料等非织造制品[4-5]。但是在对材料的阻燃性能要求比较高的领域,比如汽车的车顶、车门、引擎盖内衬和座椅填料等,由于聚酯材料的可燃性,限制了低熔点聚酯的应用范围。

实现低熔点聚酯阻燃功能的另一种方式是共混方式。共混是采用螺杆将低熔点聚酯熔化,与阻燃剂如聚磷酸盐和金属的复配物[6]共混挤出,得到具备阻燃性能的低熔点聚酯。共混的优点是采用的阻燃剂种类多样,产品丰富,但是对阻燃剂在聚酯中的分散均匀性要求较高,难以解决阻燃剂分布不均的缺点。相较于共混阻燃,共聚方式的可选阻燃单体少,现阶段只有2-羧乙基苯基次膦酸(CEPPA)实现了工业化生产,此类产品具有质量稳定、添加共聚单体比例较少、制造成本低、阻燃效果耐久等优势,是优选的改性手段[7]。

现阶段国内报道的低熔点阻燃纤维主要是将常规低熔点(皮层)与阻燃聚酯(芯层)制备成复合纤维,通过调整磷在复合纤维中的比例使复合纤维具备阻燃性能,然而此类复合纤维由于内外层阻燃性能不一致,纤维存在阻燃性能差的问题,因此在复合纤维的皮层引入阻燃单体,可以提高复合纤维的阻燃能力。本文以MPO、CEPPA-EG、PTA、IPA与乙二醇进行共聚,合成了熔点为110 ℃左右的低熔点阻燃聚酯,将其与PF560聚酯[8]复合制备成低熔点皮芯复合阻燃纤维,考察了阻燃复合纤维同采用对苯二甲酸(IPA)和二甘醇(DEG)制备的常规复合纤维性能之间的差异,以提高复合纤维的黏结性能。

1 试 验

1.1 原料

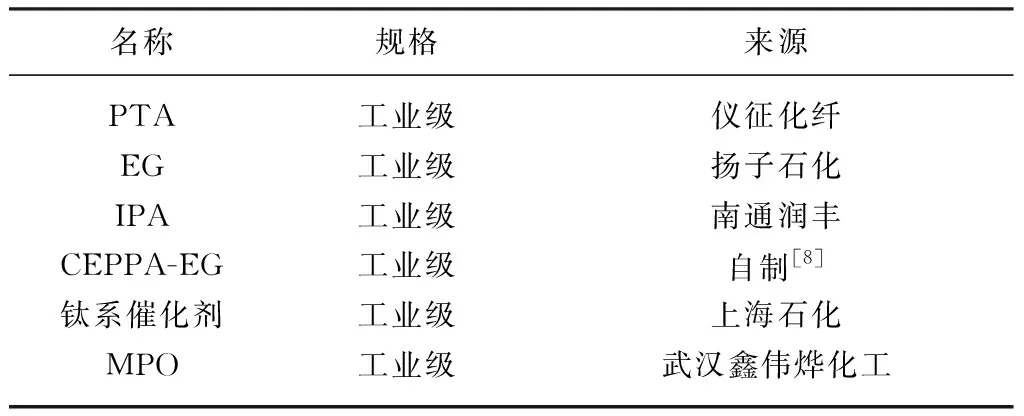

合成低熔点阻燃聚酯的主要原料见表1。

表1 低熔点阻燃聚酯的主要原料

复合纺丝原料:

常规PET切片,仪征化纤公司,半消光,熔点255 ℃,特性黏度0.670 dL/g;低熔点PET切片,仪征化纤公司,LM501,熔点110~130 ℃,特性黏度0.715 dL/g;阻燃PET切片,仪征化纤公司,PF560,熔点240 ℃,特性黏度0.705 dL/g。

1.2 仪器设备

聚合装置,20 L聚合釜,自制;特性黏度仪,Y201型,美国Viscotek公司;差式扫描量热仪,DSC7型,美国Perkin-Elmer公司;显微镜,Leica1400型,新天科技股份公司;程序升温控制器,Mettler FP80型,Mettler公司;极限氧指数分析仪,PX01005公司,江苏费尔曼安全科技公司;复合纺丝机,SU-20型,北京中丽制机化纤工程技术有限公司;皮芯复合纺丝组件,72f,日本卡森公司;自动强伸仪,STATIMATM型,德国Textechno公司;干热收缩测试仪,TEXTURMAT/M型,德国Textechno公司;万能试验机,5965型,美国INSTRON。

1.3 试验

1.3.1 聚合

在20 L聚合釜上,加入PTA、IPA、二元醇和催化剂等相应量的原料和添加剂,氮气置换后,0.25 MPa 下进行酯化反应。酯化结束后添加不同比例的阻燃剂[8],逐渐将釜内温度升至280 ℃,体系真空度降至100 Pa以下,进行缩聚反应,根据搅拌功率确定出料终点,出料、切粒,得到低熔点阻燃聚酯LMFR。

1.3.2 纺丝

低熔点聚酯LM501与常规PET复合纺丝,熔点为110 ℃左右低熔点阻燃聚酯LMFR与PF560复合纺丝,比较两种复合纤维的性能差异。两复合纤维的皮芯比例1∶1。

LM501的复合纺丝条件:皮层螺杆温度120~260 ℃,芯层螺杆温度275~290 ℃。

LMFR的复合纺丝条件:皮层螺杆温度120~260 ℃,芯层螺杆温度275~285 ℃。

1.3.3 拉伸

拉伸速度为450 m/min,总牵倍3.1,在65~95 ℃ 拉伸温度与一牵、二牵倍率配比下进行拉伸。

1.4 分析测试

特性黏度:按照GB/T 14190—2017,测试聚酯切片的黏度,苯酚和四氯乙烷的比例1∶1。

IPA和MPO含量:采用气相色谱仪测试聚酯切片中IPA和MPO的含量,气化温度60~250 ℃,色谱柱DB-1,载气氮气。

熔点分析:聚酯切片切成薄片,以10 ℃/min的速率从80 ℃升温,观察显微镜下薄片随温度热融化过程,记录聚酯薄片初始熔融和终点熔融温度。

极限氧指数(LOI):按照GB/T 2406.2—2009,测试聚酯的极限氧指数,裁剪样条长度15 cm,记录样条在氧浓度22%~35%范围内的损毁长度。

断裂强度和断裂伸长率测试:按照GB/T 14337—2008,测试纤维的断裂强度和断裂伸长率,复合纤维在常温下拉伸。

纤度:按照GB/T 14343—2008方法测试纤维1万米的重量。干热收缩率:按照GB/T 6505—2017方法测试,纤维垂直距离60 m,预张力2.5 cN,复合纤维热处理温度85 ℃,常规纤维及阻燃聚酯纤维的热处理温度为180 ℃,时间15 min。

黏结温度:按照FZT 50038—2017《低熔点聚酯(PET)复合纤维黏结温度试验方法》测试纤维黏结温度,复合纤维皮芯比例1∶1,在100 ℃下烘干1 h,以20 ℃/min的升温速率,氮气环境下,进行DSC分析。

黏合强度的测试:按照KS M ISO 36—2009《橡胶硫化或热塑性-测定纺织品的黏合力》测试复合纤维的黏合强度,将纤维制成无纺布,常温下使用万能试验机测试强度。

2 结果与讨论

2.1 不同磷含量聚酯LMFR的极限氧指数

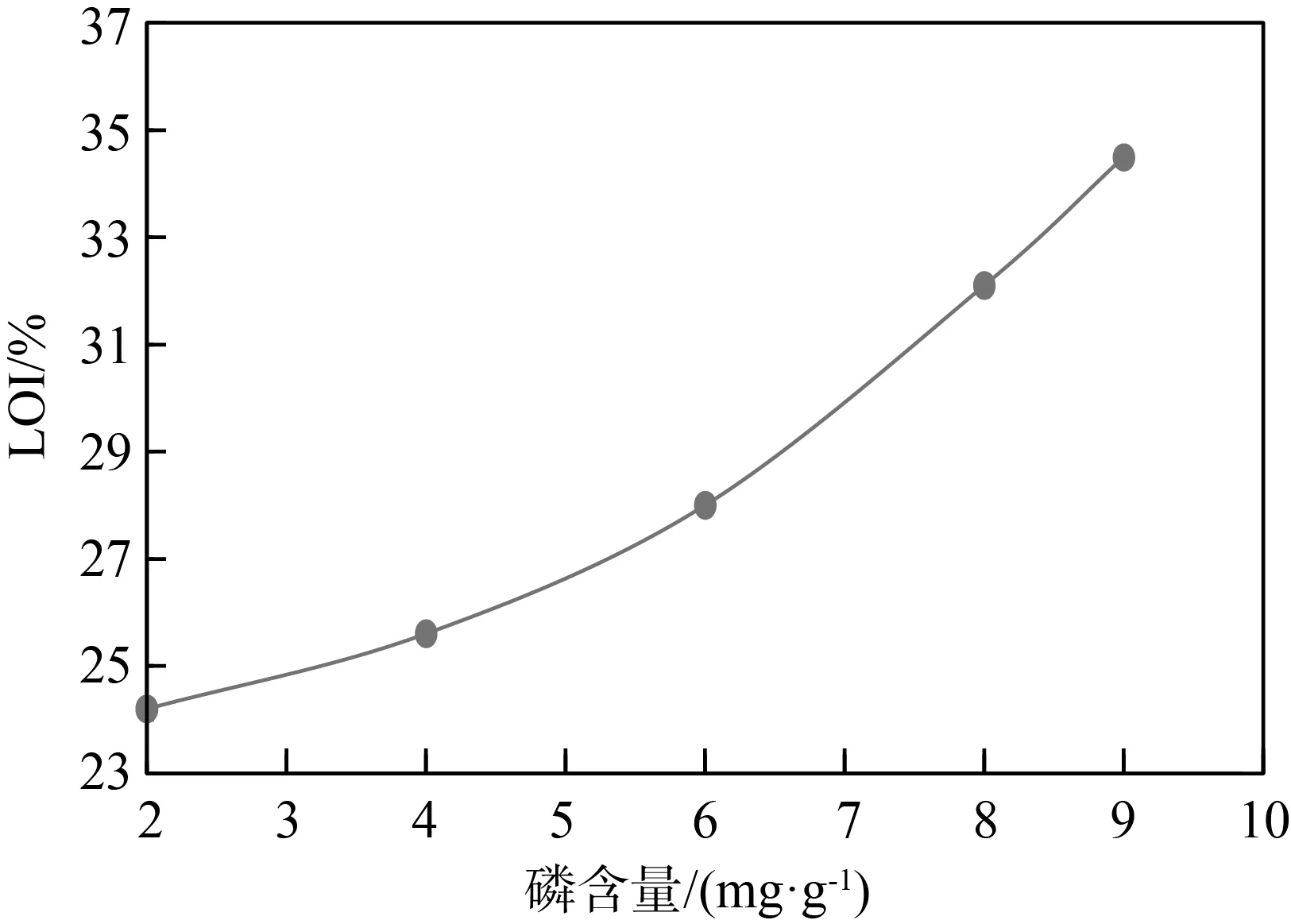

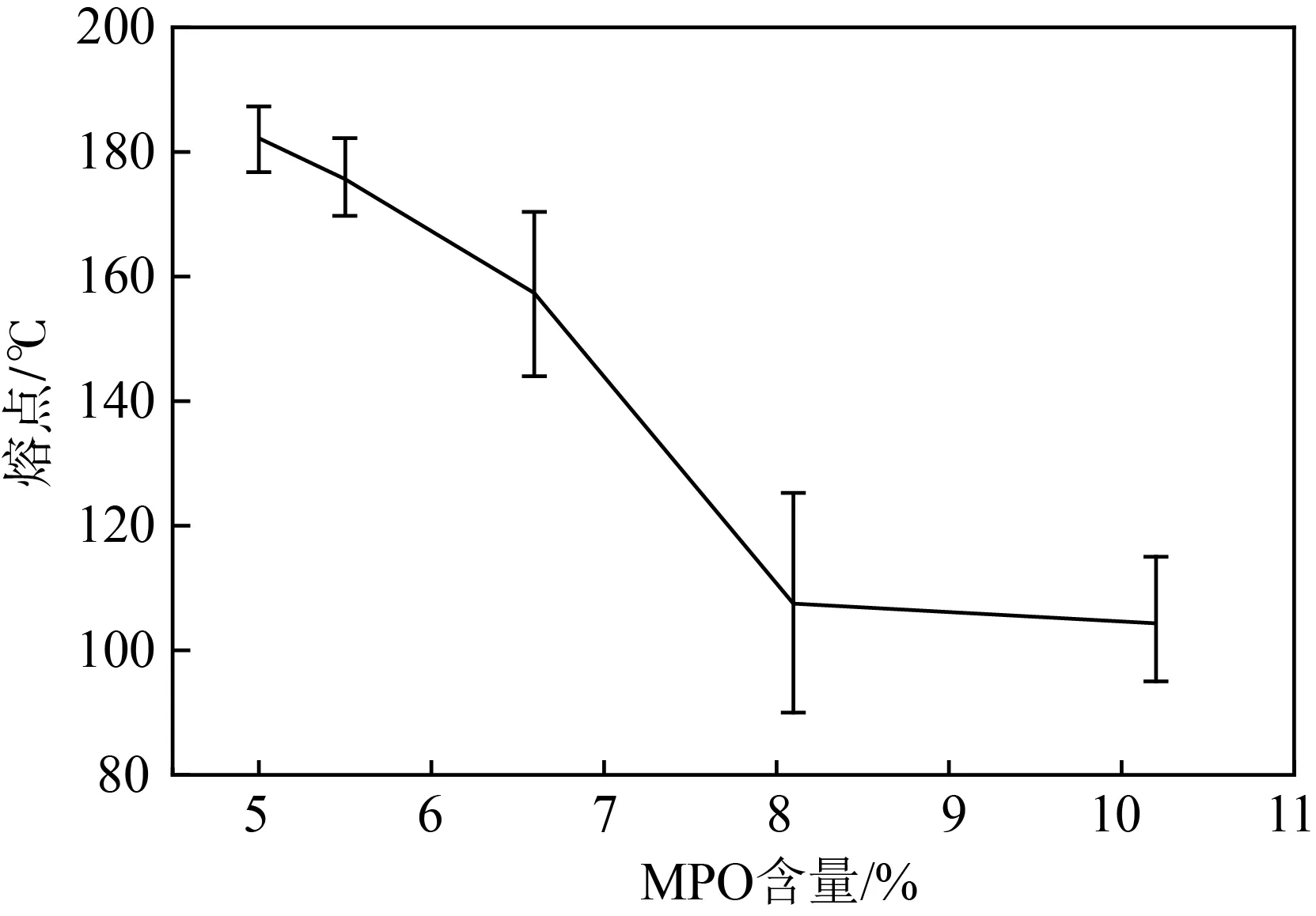

极限氧指数是指聚合物在氧气和氮气混合气体中当刚能支撑其燃烧时氧的体积分数浓度,是表征材料燃烧行为的指数。极限氧指数越高,其阻燃性能越好。图1为LMFR聚酯中不同磷含量所对应的极限氧指数。

图1 LMFR的极限氧指数与磷含量关系

图1显示,LMFR聚酯的极限氧指数随聚酯中磷含量的增加而增加,即聚酯需要更高的氧浓度才能燃烧。聚酯的阻燃性能,其基本原理是含磷化合物在热分解过程中形成强脱水剂聚偏磷酸,使聚酯在热降解过程中聚合物迅速脱水而炭化,在聚酯表面形成炭层。由于碳在燃烧过程中没有蒸发燃烧和分解燃烧,隔绝了氧气,因而具有阻燃保护作用。同时磷在热分解过程中分解生成不挥发的玻璃化物质,包覆在聚合物表面也起到隔离氧的[9]作用。从图1可以看到,当聚酯中的磷含量在 6 mg/g 左右,聚酯的极限氧指数大于28%,基本具备阻燃的性能。

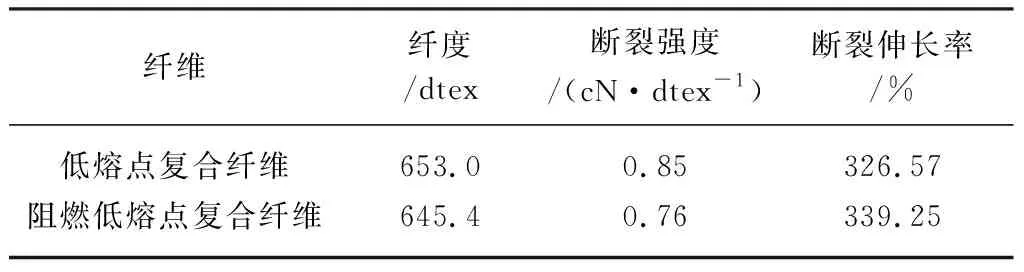

2.2 IPA与MPO对阻燃聚酯热性能的影响

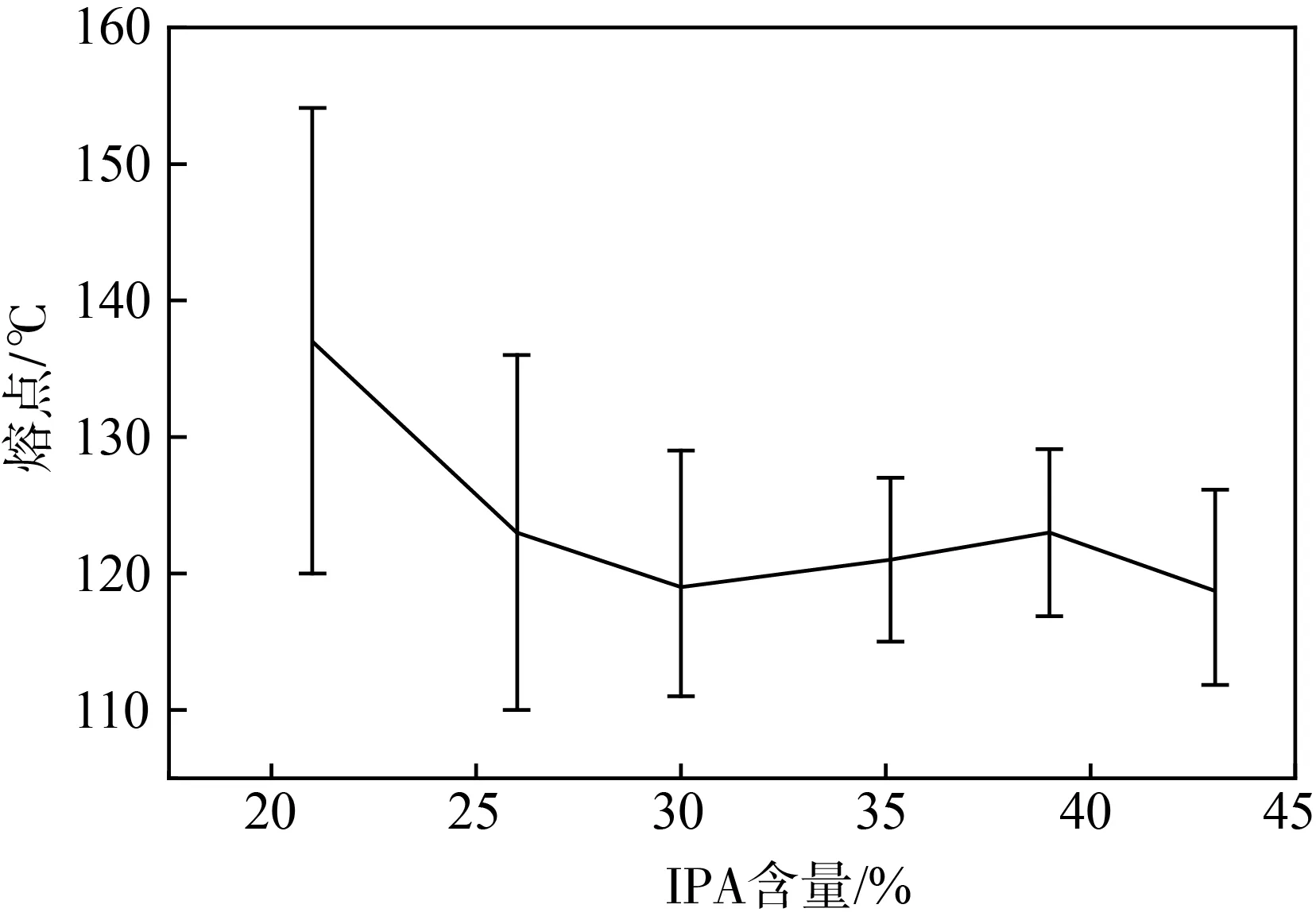

低熔点聚酯为无定形聚酯,无固定熔点,随温度升高,聚酯从高弹态转变为黏流态,此范围内的温度用熔程表示。聚酯阻燃性能的指标之一是极限氧指数值大于28%,固定聚酯中磷元素的含量为6 mg/g,分别以IPA和MPO为改性剂,考察不同改性含量对阻燃聚酯的熔程变化,其结果如图2、3所示。

图2 IPA对阻燃聚酯熔程的影响

图3 MPO对阻燃聚酯熔程的影响

从图2和图3可以看到,无论用IPA还是MPO作为改性单体,阻燃聚酯的熔程范围随聚酯中改性单体含量的增加而降低,但是当体系中IPA的含量大于30%时,熔点范围差别不大,而体系中MPO含量越多,熔点越低。比较两聚酯在同等熔程范围内改性剂的含量,可以发现MPO使熔点下降能力较IPA更强。

IPA链段使聚酯从高度有序的规整结构变为无序的混乱结构,改变了聚酯不同亚宏观结晶形态之间的比例和尺寸大小,使聚酯结晶困难,趋向于无定型方式存在,降低聚酯熔点。MPO链段中的非极性侧甲基使分子间距离加大,分子间作用力减小,破坏链的规整性,使聚酯结晶能力降低,同时MPO引入聚酯链段,使聚酯大分子的柔顺性增加,大分子链段更易移动[2],从而MPO使聚酯熔点降低程度更大。

2.3 复合纤维的比较

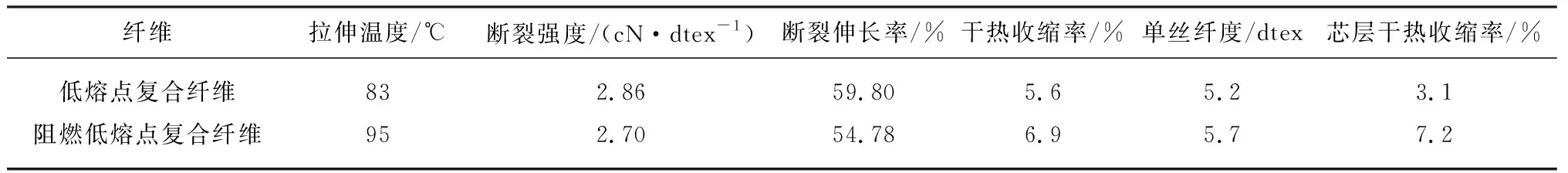

低熔点LM501与常规PET切片制备成低熔点复合纤维,低熔点阻燃聚酯LMFR与PF560阻燃聚酯切片制备成低熔点阻燃复合纤维,比较两种复合纤维的UDY和DT丝的纤维指标之间的差异,结果如表2和3所示。

表2 复合纤维的UDY指标

表2中显示,两种复合纤维的断裂强度小于1 cN/dtex,断裂伸长大于320%。由于UDY纤维的大分子基本未取向、未结晶,因而断裂伸长大、断裂强度低。

表3 复合纤维的DT指标

表3中,低熔点阻燃复合纤维的断裂强度小于低熔点复合纤维,原因在于皮层低熔点为无定形聚酯,强度较低,复合纤维主要依靠芯层维持强度。PF560为改性共聚酯,纤维的强度低于结构规整的常规PET纤维,因而低熔点阻燃复合纤维的强度较低。

表3中低熔点阻燃复合纤维的干热收缩和拉伸温度较常规低熔点复合纤维高,表明阻燃复合纤维的热收缩性能较常规低熔点复合纤维差,其原因是芯层PF560自身的干热收缩较大为7.2%,造成阻燃低熔点复合纤维的干热收缩性能降低。

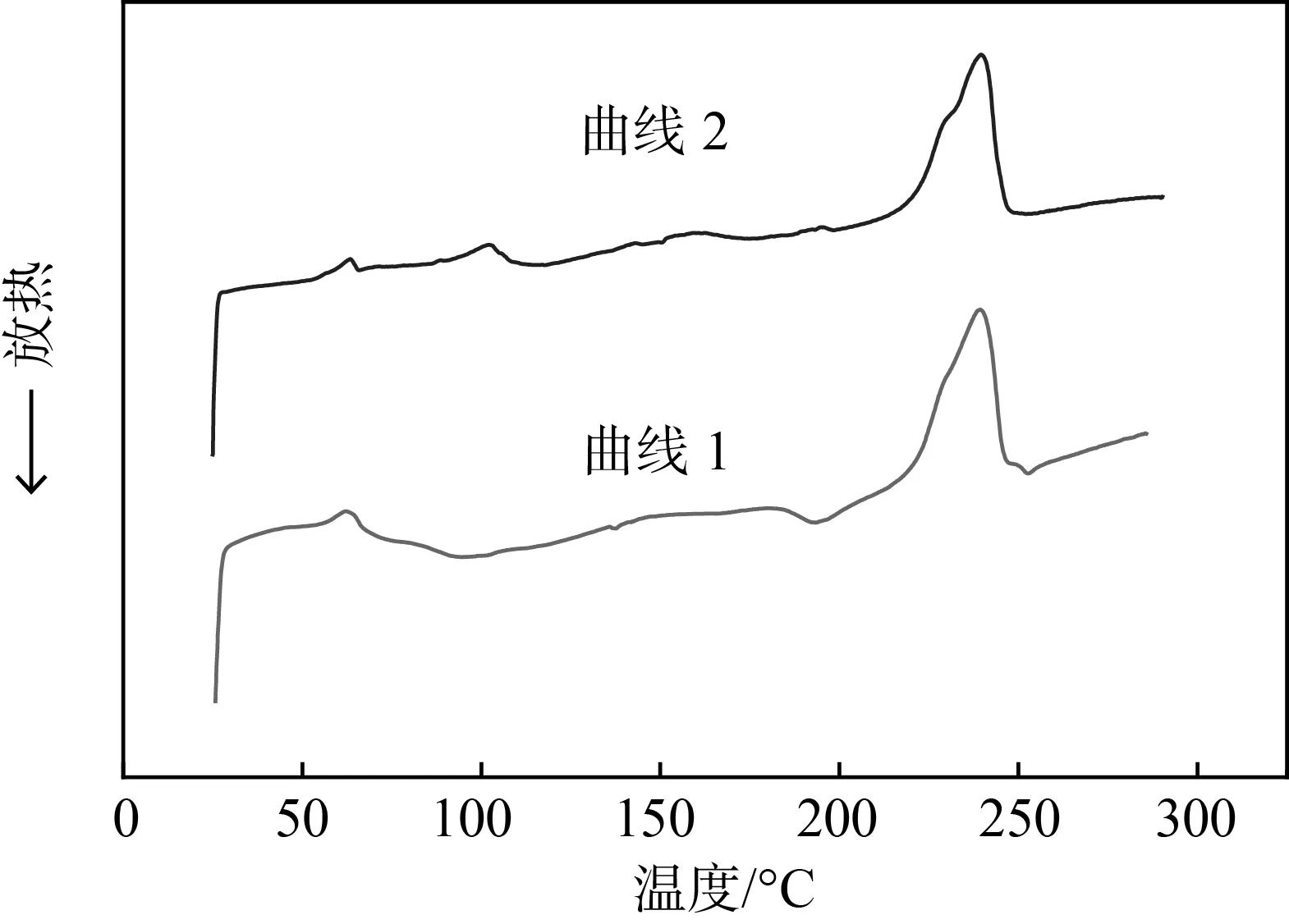

2.4 复合纤维的黏结温度

低熔点复合纤维主要功能是作为黏结剂使用,黏结温度是纤维性能指标之一。低熔点复合纤维和低熔点阻燃复合纤维的皮层在热分析DSC上的数据如表4所示。

表4 复合纤维的黏接温度

从表4可以看出,与低熔点复合纤维相比,低熔点阻燃复合纤维的熔程终点温度差别不大,而初始熔点较低,并且复合纤维低熔点部分的黏接温度低约3 ℃。

图4 阻燃低熔点复合纤维干燥前后的DSC曲线

图4为阻燃低熔点复合纤维干燥前后的热分析曲线。在60和240 ℃附近的吸热峰分别为PF560纤维的玻璃化转变温度和熔点,低熔点聚酯是无定形态,结晶速率较低,在DSC曲线100 ℃附近并没有吸热峰,如曲线1所示,而复合纤维干燥后在100 ℃ 附近出现放热峰,如曲线2所示。

复合纤维在烘箱中热处理过程中,给予链段充足的松弛时间,链段规整排列,产生部分晶体,因而在DSC谱图上出现热吸收峰。由于IPA链段分子体积相对于MPO链段分子体积大,形成的晶体尺寸大,分子间作用力大,晶体破坏形成黏流态所需的能量较高[10],因而相对于MPO,其黏结温度较高。

2.5 复合纤维的黏合强度

复合纤维主要是以无纺布的形式在非织造行业应用,无纺布的力学性能是考察纤维性能的重要指标。1∶1比例制备的复合纤维分别与常规PET聚酯短纤维和PF560短纤维(8∶2)进行混纤及开纤后,以120、140及160 ℃的温度条件进行热处理来形成克重为35 g/m2的热熔无纺布,其黏合强度列于表5中。

从表5可以看出,随着处理温度的升高,无纺布的黏合强度逐渐增加,同时低熔点阻燃无纺布的强度高于低熔点无纺布。低熔点阻燃聚酯由于黏结温度低,在单位时间内聚酯熔融量多,因而与相邻纤维的接触面积大,使低熔点阻燃无纺布的黏合强度高于低熔点无纺布。

表5 无纺布的黏合强度 单位:N

3 结 论

以MPO为改性单体制备的低熔点阻燃聚酯及其复合纤维相对于常规低熔点复合纤维具有以下特点:

a) 聚酯中的磷含量高于6 mg/g,极限氧指数大于28。

b) MPO使阻燃聚酯的熔点下降,并且由于MPO链段降低了聚酯的规整性,同时增加了聚酯的柔顺性,相比于IPA,聚酯的熔点随MPO含量的增加而降低的程度更大。

c) 低熔点阻燃复合纤维由于芯层的强度低和干热收缩大,其断裂强度低于常规低熔点复合纤维,同时为满足干热收缩低于7%,其拉伸温度更高。

d) 低熔点阻燃复合纤维由于黏结温度低,其黏合强度高于常规低熔点复合纤维。