一种基于光电技术的智能化选矿方案

郑华平

(中国铝业股份有限公司广西分公司矿业公司,广西 百色 531400)

0 引言

矿产资源属于不可再生资源,对我国工业发展具有重要作用,秉承可持续发展理念,需要将传统粗放式选矿转变为自动化、智能化和绿色精细化选矿。矿山采集出的原矿分为矿石和废矿两种,选矿工艺就是将矿石和废矿进行区分,并且将不同品质的矿石进行划分。在传统人工手选选矿中,工人可以通过原矿的颜色、纹理、成分信息等因素完成选矿,但由于原矿中矿石和废矿的比例约为1:5,并且废矿的种类较多,包括泥团(二氧化硅含量高)、废石(如石灰石等,氧化钙含量高)、树杈杂物等,使用人工粗选的方式劳动强度较大,无法实现长时间的连续工作,加之目前人力资源成本逐步走高,人工选矿的方式已经不再适用于当今的矿产行业。

应用光电智能分选二氧化硅和氧化钙技术改造设备后,结合智能化、机械化、自动化技术,可对每一块矿石(包括泥团、废石、树根等混杂物)进行严格的扫描、分析判断,然后快速将其判定为矿石或废石,再通过人工智能和机械等手段,完全替代人工,实现机器人智能矿石粗选。智能化选矿具有判断精确、连续工作能力强、工作效率高、选矿品质高等应用优势,能够大幅度提升矿石产业的经济效益。

1 基于光电技术的智能化选矿方案硬件部分

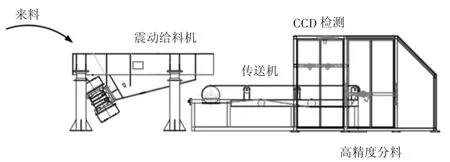

基于光电技术的智能化选矿方案由智能化选矿设备方案(硬件部分)和智能化选矿算法方案(软件部分)两个部分构成,其中算法方案主要针对电荷耦合元件(chargeˉcoupled device, CCD)检测模块的应用。智能化选矿设备包括震动给料机、传送带、视觉检测模块(CCD 检测模块)3 个部分,能够将粗放式的来料进行高精度分料,将原矿中的矿石和废矿进行区分,并按照矿石品质进行分级传送,智能化选矿设备方案原理如图1 所示[1]。

图1 智能化选矿设备方案原理

1.1 震动给料机

震动给料机属于机械化设备,若工程预算较高,可以应用可编程逻辑控制器将震动给料机与控制设备进行连接,实现自动化。若工程预算较低,可以对震动给料机的机械部分进行调整,进而提高选矿环节的效率。机械部分的调整如下:①将震动给料机的长度延长至1.5 m,总体规格为1.5 m×1 m,从而提升来料的容量,同时兼容来料皮带的速度均匀性和矿石的薄厚不均。②增大震动给料机的倾斜角度,较大的倾斜角度有助于通过释放来料的重力来提升下料速度,进而提高选矿速度。③在震动给料机中应用防噪声材料,震动给料机在运行过程中的噪声污染较大,不仅不利于节能减排,还会对工作人员的健康造成威胁,使用防噪声材料能够减少震动给料机的噪声污染[2]。

1.2 传送带

本文的智能化检测方案是以CCD 为核心构成的,而CCD 只能对单体原矿进行图像识别和图像处理,与震动给料机批量式的输入方式相冲突,所以需要在震动给料机和CCD 之间增设传送带,通过传送带将震动给料机洒落的原矿进行差速分离,进而使原矿以单体化的形式进入CCD 检测模块。应用在选矿环节的传送带分为5 个部分,分别是震动给料机下落区、矿石滚动区、同步传送区、CCD 拍照区、矿石剔除区[3]。并且传送带的设置具有4 点要求:①传送带的速度应设置为1.5~2.5 m/s,可以根据震动给料机的速度进行调整,同时满足不同类型石头的传送、抛弃要求。②传送带应使用耐磨、耐腐蚀、耐用的矿山专用皮带,进而延长使用寿命和提升运行稳定性。③传送带的动力机构应为变频器和减速机,对电力波动容忍性大,且运行速度平稳,不会受到石头下落、数量等影响。④同步传送区内CCD 拍照应实现采集图像不失真,进而保证矿石分类分级的一致性和可重复性[4]。

1.3 CCD 检测模块

CCD 检测模块是智能化选矿方案的核心设备,可以对传送带传送进来的单体化原矿进行成像、处理、分析、判断等。CCD 检测模块的硬件部分包括成像相机和成像光源,成像相机采用双相机双光源的方式,单个相机成像视野大小是500 mm,线像素的分辨率是4096,所以单像素的分辨率是0.122 mm/pix,相机采用加拿大DALSA 线扫描相机,采用双线mini camera link 数据传输线和采集卡,满足100 kHz的线扫描采集速度,在应用前应对相机进行黑白平场矫正,解决镜头成像中间亮、两边暗的普遍问题;成像光源采用高亮聚光光源,能够发出高亮度平行光,光亮度为10 000 lux、光带宽度为30 mm,中心亮度与线扫描中心线重合,平行光对不同形貌矿石的成像效果显著,矿石前后各分布一条光源,能够保证矿石前方、后方亮度的一致性[5]。

2 基于光电技术的智能化选矿方案软件部分

智能化选矿方案软件部分的主要功能为控制CCD 检测模块和控制系统的人机交互,能够提升成像、处理、分析、判定等工艺环节的协调性和精度。软件部分包括处理时间、处理算法、软件界面和控制模块[6]。

2.1 处理时间

铝矿采集出的原矿种类较多、规格较为复杂,需要CCD 检测模块进行单体化成像,进而保证图像识别的精度,但这种单流水线检测方式的效率较低。基于此,运用多流水线并行检测方式,并行执行每帧图像,配合传送带均匀运行,能够在保证检测精度的同时提升检测效率。所以在处理时间参数设置中,以1.5 mm/s 速度、0.5 m 距离为例,每帧图像的处理时间可以设置为330 ms。对检测精度要求高时,可以适当延长图像处理时间;若对检测效率要求较高,可以缩短图像处理时间[7]。

2.2 处理算法

上述说明的智能化选矿方案为多流水线并行检测方式,在实际检测过程中常会出现当前帧中的原矿图像不完整的问题。基于这种现象,可以在处理算法中将上一帧、当前帧、下一帧图像进行拼接,进而形成完整的原矿图像。具体算法流程分为5 步:第一步需要将上一帧、当前帧和下一帧拼接为完整图像;第二步将完整图像二值化,再搜寻连通域;第三步需要筛选当前帧图像完整Blob 的区域;第四步对Blob进行外形、纹理、灰度分析;第五步根据矿石废石分类规则进行分类决策,判断原矿是矿石还是废矿,矿石废石分类规则如表1 所示[8]。

表1 矿石废石分类规则

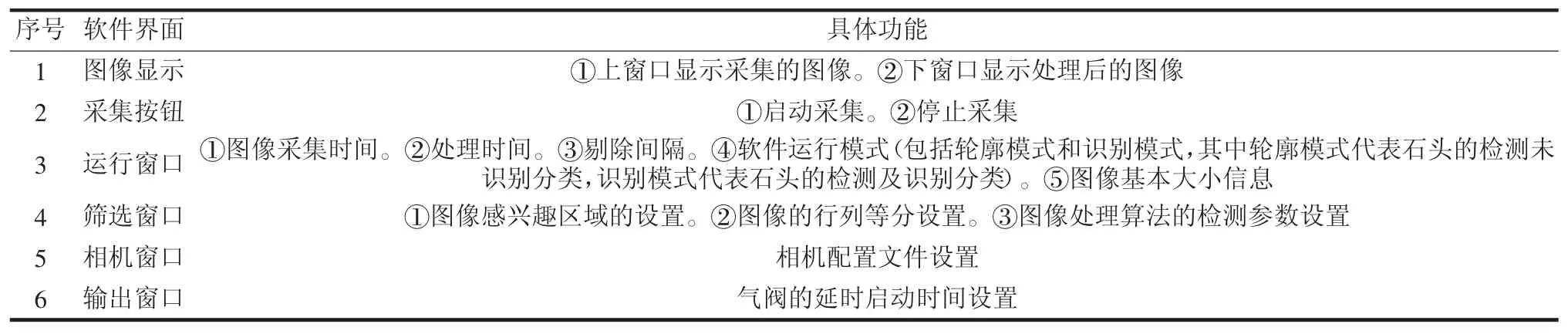

2.3 软件界面

智能化选矿方案的软件界面使用C 语言进行开发,并且应用德国专业图像处理库HALCON 12 算法库,软件界面及功能如表2 所示。

表2 软件界面及功能

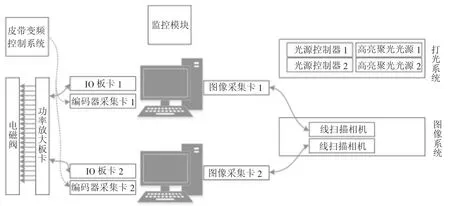

2.4 控制模块

智能化选矿方案的控制模块包括IO 板卡、编码器采集卡、功率放大板卡、皮带变频控制系统和高精度气阀分离机构。当CDD 检测模块给出检测结果后,结合编码器采集卡的计数值及先验知识(距离、速度等)将处理后的结果通过IO 板卡传出,然后采用功率放大板卡对信号进行功率放大,驱动高精度气阀的启动,进而实现矿石废石的分拣。控制模块结构如图2 所示。

图2 控制模块结构

3 智能化选矿方案的创新点

3.1 原矿检测覆盖率较高

矿石处理粒度主要受线扫描成像分辨率、运动分辨率、喷嘴分辨率和外部误差的影响。其中成像分辨率的成像系统采用两个4K 线扫描相机,像素的分辨率为1000 mm/(4096×2)=0.12 mm/像素;运动方向分辨率系统采用匀速传送皮带+编码器的方式,保证了采集的矿石大小长宽比1:1,不失真(注意:基于自由落体方式采集的图像会发生失真,影响处理结果),所以运动方向的分辨率=成像分辨率=0.12 mm/像素;喷嘴分辨率系统的喷嘴个数为74 个,单个喷嘴最小的作用力区域为13.5 mm;外部误差代表石头运动误差、形状抖动误差累积3.5 mm。所以矿石成像精度为0.12 mm/像素,剔除精度为17 mm,矿石最小可实现17 mm 矿石的分选,经试验,矿石最大稳定剔除粒径为100 mm。

3.2 原矿成像精度较高

智能化选矿方案使用专用光学系统,创新应用两个专业高亮聚光光源,高亮聚光光源为平行光,光源亮度高、不分散,能够让矿石成像完整无死角、清晰度强不虚焦,成像质量较高。同时选矿设备中的传送带传送平稳、运动均匀,能够将运动对成像的影响降到最低。加之多条流水线并行检测方式能够让前后矿石互不干扰、成像精度较高。

3.3 产品分类决策准确

传统的人工手选选矿方式虽然能够通过人工进行分类决策,在短期内的决策准确度较高,但在长时间的连续工作下,疲劳导致的注意力集中程度下降不可避免,所以常会出现初期决策准确性较高但整体准确性较低的情况。而使用人工智能技术,通过CCD 成像和具体的原矿分类规则进行决策,能够在检测过程中,不断累积检测经验,进而实现检测精度越来越高的目标。若在智能化选矿方案中应用数据库技术,然后系统在检测中储存训练数据,累积足够的训练经验后则能够建立接近真实的分类决策网络,无须采用参数即可对矿石、废石进行分选。

4 结语

综上所述,本文提出一种基于光电技术的智能化选矿方案,硬件部分由震动给料机、传送带、CCD检测模块构成,并设计出相应的软件部分进行驱动,实现选矿工艺的智能化、自动化转型。智能化选矿方案可以避免传统人工选矿方案中人力资源成本过高、选矿效率低、连续工作能力差的缺点,能够通过自身高精度的矿石研判能力,实现10~100 mm 规格矿石的全覆盖处理、专用光学系统的高分辨率成像以及智能化产品分类决策功能,具有较高的应用价值和经济价值。

——“模型类”相关试题选登