单分散SiO2纳米颗粒复合凝胶电解质的应用

赵凤和 张崇岷

(1青岛市中小企业公共服务中心,青岛 266199)

(2青岛谱科分离材料有限公司,青岛 266112)

0 引言

随着人类社会的快速发展以及对能源需求的不断增加,新型可持续能源技术的开发成为当今世界的一个重要议题[1-3]。以锂金属为负极的锂电池作为新型储能器件之一,具有两大优势:(1)在充分利用的情况下,金属锂拥有着3 862 mAh·g−1的理论比容量,远高于目前已经商业化应用的石墨材料;(2)在多种与其相似的材料中,金属锂的氧化还原电势最低,仅为−3.04 V[4]。因此,可充电锂电池在便携式电子设备中得到了广泛的应用,如手机、便携式电脑、电动交通工具等。但是锂电池在循环使用过程中,电池内部电解质会与金属锂发生反应,诱使锂枝晶的形成和生长,而锂枝晶一方面会引发短路和燃烧等安全问题,另一方面会导致电池电化学性能的急剧下降,极大地限制了锂电池的使用[5-6]。因此,亟待开发一种兼具较高安全性能和优良电化学性能的电解质以抑制锂枝晶的形成和生长。

传统液体电解质中的高易燃有机溶剂会因短路或局部过热,引发火灾或爆炸,安全性和可靠性无法适应应用需求[7-10]。聚环氧乙烷(PEO)作为聚合物基固体电解质[9],安全性显著提升,曾被认为是液体电解质的理想替代品。然而,大多数固体电解质与电极之间的界面相容性较差,并且离子电导率较低(10−8~10−5S·cm−1),限制了其在常温锂电池领域中的应用。凝胶聚合物电解质作为一种兼具液体和固体电解质优势的新型电解质材料[11],一方面具有较高的持液量,能够吸收大量的液体电解质,室温下离子电导率(>10−3S·cm−1)与液体电解质相近,能够适应大多数储能电池的需求;另一方面,由于锂电池在使用过程中,电极中会产生活性物质的嵌入与剥离,致使电池体积发生频繁变化,严重缩短了电池寿命,而软质的凝胶聚合物电解质与固态电解质相比,可加工性能更加优良,形状可调性、灵活性和柔韧性更高,能够有效避免因为体积变化导致的电池失效。因此,凝胶聚合物电解质得到了越来越广泛的关注。通常情况下,能够被用于制备凝胶聚合物电解质的聚合物基质往往是含有官能侧链的均聚物和嵌段共聚物,如聚丙烯腈(PAN)、聚偏氟乙烯(PVDF)、聚偏氟乙烯−六氟丙烯(PVDF-HFP)和聚甲基丙烯酸甲酯(PMMA)等[12-18]。虽然聚合物基质种类众多,但由于其经由有机溶剂塑化后的机械强度损失相对较多,因此在吸收大量液体电解质提升离子电导率的同时,其机械性能的保持与提高能力下降;同时大量的液体电解质也往往会因为直接产生离子电解质和离子电极之间的复杂界面,使其与聚合物基质的相容性锐减。

上述问题不仅会导致传统凝胶聚合物电解质(GPEs)的机械性能明显降低,同时也会严重影响其电化学性能,最终减少锂电池的使用寿命。因此,在实际应用中,聚合物基质中通常会掺杂SiO2、Al2O3、TiO2、BaTiO3等无机填料[19-21]。一方面,无机填料能够显著提升聚合物基质的机械性能;另一方面,将导电性较高的填料加入传统聚合物电解质中,能够明显改善填料/基质复合物导电性差的问题。纳米无机填料掺杂聚合物基质制备的复合凝胶聚合物电解质(CGPEs)与GPEs相比,无机纳米颗粒的加入不仅改善了GPEs的机械性能,还通过其表面的某些特定基团(如羟基等)与锂盐进行路易斯酸碱反应,促进锂离子的输运效率,提升了电解质的电化学性能,使得CGPEs能够同时兼具提升GPEs机械性能和导电性的综合优势。然而,通常形貌不规整的纳米颗粒极易在聚合物基质中发生团聚,这些团聚体容易导致应力集中,严重影响复合凝胶电解质的综合性能。因此,制备一种在复合凝胶电解质中分散性能良好的规则形貌纳米颗粒,对于锂电池综合性能的提升至关重要。

在此工作中,我们将一种单分散的SiO2球形纳米颗粒作为填料,使其分散在PVDF-HFP基质中,制备了单分散SiO2纳米颗粒复合凝胶电解质(MCGPEs)。性能测试结果表明,对比商业CGPEs和不进行填料补强的GPEs,MCGPEs有着更高的离子电导率。此外,在相同测试条件下,MCGPEs表现出了相当优异的容量保持性能,即电池的稳定性,长循环后仍有着80%的容量保持率。MCGPEs具有更加优异的电化学性能,为高性能锂电池的制造提供了一种新型填料的设计思路。

1 实验部分

1.1 试 剂

试剂包括正硅酸乙酯(国药集团化学试剂有限公司,分析纯)、氨水(国药集团化学试剂有限公司,分析纯)、无水乙醇(国药集团化学试剂有限公司,分析纯)、碳酸乙烯酯(EC,阿拉丁试剂有限公司,分析纯)、碳酸二甲酯(DMC,阿拉丁试剂有限公司,分析纯)、二氟草酸硼酸锂(LiDFOB,Sigma-Aldrich,分析纯)、PVDF-HFP(Sigma-Aldrich,分析纯)、CGPE(麦克林试剂有限公司)。

1.2 实验方法

1.2.1 单分散SiO2纳米颗粒的制备

首先,取20 g氨水放于250 mL容量瓶中,用乙醇定容,配制成0.8 moL·L−1氨水溶液。然后,量取200 mL的氨水溶液移入500 mL单口烧瓶中,再向体系中加入9 mL去离子水,随后将单口烧瓶置于50℃水浴中,强力搅拌。0.5 h后,向体系中加入8 mL正硅酸乙酯,温和搅拌反应过夜后停止。将反应后所得白色乳液在20 ℃、9 000 r·min−1的转速下离心洗涤3次,洗涤剂为无水乙醇。离心所得的产品在60℃烘箱中干燥过夜,获得单分散SiO2纳米颗粒固体粉末。

1.2.2 MCGPEs的制备

首先用0.3 g单分散SiO2纳米颗粒通过超声分散在8 g丙酮溶剂中,形成混悬液。然后加入1.8 g PVDF-HFP,充分搅拌得到透明混合液,最后加入0.5 mL去离子水作为制孔剂,继续搅拌1.0 h后,最终得到PVDF-HFP与SiO2质量比约为9∶1的铸膜液。选择400µm涂布器将此凝胶电解质的铸膜液均匀地铺展到干净且干燥的玻璃板上,然后将其移入到真空烘箱中,在60℃下放置24 h除去溶剂后,得到最终成型的MCGPEs。GPEs的制备方法与上述一致,但不添加任何填料。

1.2.3 正极材料的制备及电池组装、测试

首先,将钴酸锂(LCO)粉末和导电炭黑(Super P)置于120℃真空烘箱中干燥24 h以上,充分去除水分后,按照质量比8∶1∶1将LCO、PVDF和Super P分散在N-甲基吡咯烷酮(NMP)中以获得正极浆液。采用铝箔作为集流体,用来铺展制备的正极混合液。为了降低正负极材料对离子电导率的影响,组装了钢片−钢片电池,单一变量为电解质。电池的测试装置全部采用LAND系统。

锂电池的组装过程全程在氩气手套箱中操作,组装顺序按照负极壳/锂片/电解质/LCO极片/正极壳来进行组装,电解液采用1.0 mol·L−1LiDFOB的EC+DMC(1∶1,V/V)溶液。最后用扣式电池封口挤压成2032式纽扣电池,静置10 h后进行电化学测试。

1.3 材料测试与表征

1.3.1 形貌分析

将部分制备好的并已除去溶剂的单分散SiO2纳米颗粒加入到无水乙醇中,于5 mL的小试管中超声分散均匀后,取一滴滴在铝箔表面干燥。保证样品干燥后,将其移至导电胶上,然后使用扫描电子显微镜(SEM,S-4800,10 kV,10 µA,喷金处理)观察样品形貌。

1.3.2 离子电导率的测试

通过使用Autolab PGSTAT 302 N系统执行AC阻抗分析来评估锂电池的离子电导率(σ),计算公式如下:

其中,L、Rb、S分别是电解质的厚度、阻抗、面积。

1.3.3 凝胶电解质吸液量的测试

将聚合物电解质浸入到电解液(1 mol·L−1LiDFOB,溶剂EC/DMC体积比为1∶1)中,通过以下方程式计算吸液量(VElectrolyte):

其中,mo是凝胶电解质完全干燥的重量,mi是浸入电解质后凝胶电解质的重量。

1.3.4 锂离子迁移数的测试

使用CHI760E电化学工作站测量锂离子迁移数,通过测试Li/电解质/Li对称电池恒压极化前后的阻抗、电流和时间。锂离子迁移数(tLi+)的计算公式如下:

其中,ΔV为极化电压(0.005 V),I0为初始电流,R0为初始阻抗,Is为稳态电流,Rs为稳态阻抗。

1.3.5 充放电性能的测试

采用CT2001A蓝电测试系统,在室温条件下,测试锂电池的电化学性能,测试电压范围为3.0~4.4 V。循环性能在1.0C(1.0C=140 mAh·g−1)下进行。倍率性能在0.1C、0.2C、0.5C、1.0C、2.0C、5.0C和10C下进行。每次测试前电池均在0.1C倍率下稳定充放电3次。

2 结果与讨论

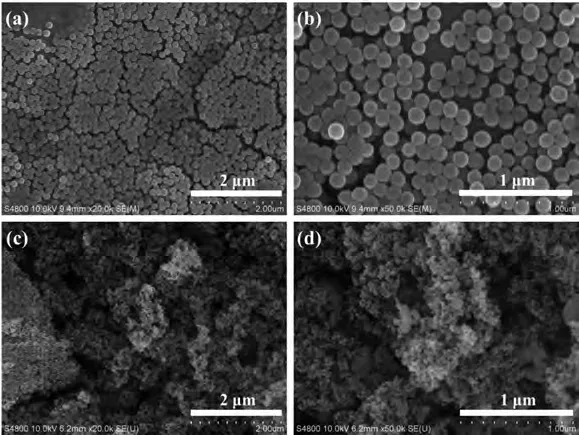

图1a、1b分别为不同放大倍数下单分散SiO2纳米颗粒的SEM图,如图所示,SiO2纳米颗粒清晰地呈现出形貌规整的球形结构,同时颗粒表面较为光滑,粒径分布均匀,没有明显的团聚现象。良好的分散性和均匀的粒径分布能够使SiO2纳米颗粒均匀分散在PVDF-HFP聚合物基质中。而通过观察图1c和1d可以发现,商业SiO2纳米颗粒多为不规则形貌,且团聚现象非常严重,这会导致其在凝胶聚合物电解质中分散不均匀,难以达到提高机械强度和稳定电化学性能的目的[22]。

图1 单分散SiO2和商业SiO2在不同放大倍率下的SEM图Fig.1 SEM images of monodisperse SiO2 and commercial SiO2 at different magnifications

图2a为单分散SiO2纳米颗粒在PVDF-HFP聚合物基质中的分散情况。由图可知,虽然SiO2的密度较高,但颗粒依然能够较为均匀地分散在聚合物基质中,很少出现明显的团聚现象,与聚合物基质混合均匀。单分散SiO2纳米颗粒高度分散地填充在凝胶聚合物电解质截面的各个角落,充当物理交联点,能够有效提高凝胶电解质的机械性能,并进一步提升锂电池的电化学性能。图2b为MCGPEs中SiO2纳米颗粒的粒径分布,可以得知粒径分布主要在130 nm左右,粒径单分散度程度较高。

图2 (a)MCGPEs的截面SEM图;(b)MCGPEs中SiO2纳米颗粒的粒径分布Fig.2 (a)Cross-sectional SEM images of MCGPEs;(b)Particle size distribution of SiO2 in MCGPEs

为了进一步验证3种不同电解质的吸液量,将干燥的凝胶电解质浸泡在电解液中,测量不同时间内吸收电解液的质量。如图3a所示,GPEs的吸液量略高于CGPEs的吸液量,这是由于CGPEs中商业SiO2纳米颗粒的大量团聚,不仅没有破坏聚合物基质的结晶区,反而占用了聚合物基质的内部空间,使得凝胶电解质对电解液的吸液量降低。而单分散SiO2纳米颗粒由于单分散性较高且在聚合物基质中分散性良好,能够有效破坏聚合物的结晶区域,提升致孔剂的致孔效率,从而能够提供更多的用来储存电解液的孔隙结构,因此吸液量相对其他2组凝胶电解质明显增多。吸液量的增加能够增加电解质中实际提供的Li+,这是提升锂电池离子电导率以及电化学性能的主要原因之一[23]。

离子电导率是表征聚合物电解质电化学性能的重要手段,也是验证锂电池能否正常工作的重要参数。如图3b所示,随着温度的升高,3种不同配方凝胶电解质的离子电导率均呈现上升趋势,这是由于随着温度升高,锂盐的解离能力增强,使离子电导率增加。而MCGPEs由于内部电解液较多,锂盐的含量同样增多,所以在相同温度条件下,其离子电导率远高于其他2个对照组。此外,在低温条件下,由于CGPEs的大量团聚体占用凝胶电解质的部分空间,电解液吸液量略低,离子电导率低于GPEs;在高温条件下,由于SiO2纳米颗粒表面本身具有丰富的羟基,能够与锂盐发生路易斯酸碱反应,促进锂盐进一步解离[24],因此,CGPEs的离子电导率略高于GPEs。

图3 MCGPEs、CGPEs、GPEs的(a)吸液量及(b)电导率测试Fig.3 (a)Liquid uptake and(b)conductivity tests of MCGPEs,CGPEs,and GPEs

同样,锂离子迁移数也是表征电解质电化学性能的重要手段,图4为3种凝胶聚合物电解质的锂离子迁移数测试,主要包含阻抗测试(PEIS)及稳态前后电流测试(CA),用于确定公式3中的初始阻抗R0、稳态阻抗Rs、初始电流I0、稳态电流Is。如图 4d所示,在室温条件下,MCGPEs的锂离子迁移数远高于GPEs和CGPEs。而CGPEs由于其较低的持液量和离子电导率,导致其锂离子迁移数低于GPEs。

图4 (a~c)MCGPEs、CGPEs、GPEs的PEIS测试和(d)锂离子迁移数柱状图Fig.4 (a-c)PEIS test and(d)lithium ion migration number diagrams of MCGPEs,CGPEs,and GPEs

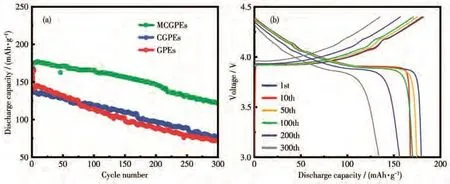

电池的循环性能是检验电池使用寿命和质量的重要指征之一。如图5a所示,在1.0C的充放电倍率下,GPEs在100次充放电循环内已经出现容量的迅速衰减,这是由于聚合物电解质的机械强度较低,锂枝晶在电池充放电循环过程中发生了不可抑制的生长,穿透了GPEs,破坏了原有的离子通道,严重破坏了锂电池的电化学稳定性。向GPEs中加入SiO2纳米颗粒后,锂枝晶的生长受到阻碍,从而减缓电池短路进程,延长电池寿命。在历经300次循环测试后,以CGPEs为电解质的锂电池表现出明显的容量衰退现象,容量保持率仅为50%左右,比容量衰退明显。而以MCGPEs为电解质的锂电池,在相同测试条件下,却表现出相当优异的稳定性,充放电循环300次后,仍具有80%的比容量保持率。从图5b的充放电曲线也能明显观察到其电压平台在前200圈内未出现明显变化,证明MCGPEs作为电解质的综合优势。这是由于单分散SiO2纳米颗粒作为填料掺入聚合物基质后,明显提升了凝胶聚合物电解质的机械性能和电化学性能[24],有效防止了循环过程中电池负极锂枝晶的过快生长,从而减缓电池短路进程,延长了锂电池的使用寿命。

图5 (a)MCGPEs、CGPEs、GPEs在1.0C下的循环性能及(b)MCGPEs的恒流充放电曲线Fig.5 (a)Cycle performance of MCGPEs,CGPEs,and GPEs at 1.0C and(b)constant current charge/discharge curves of MCGPEs

为了表征电池的快速充放电性能,对电池进行了倍率性能测试。如图6所示,在较低的倍率下(0.1C~1C),2种使用复合凝胶聚合物电解质的锂电池的比容量较为接近,且均比未加入无机纳米颗粒填料的GPEs表现更佳,但MCGPEs仍然具有较为明显的比容量优势。当充放电倍率增加到2C,MCGPEs展现出了出色的容量保持率,维持了153 mAh·g−1的较高比容量。当充放电倍率达到10C时,即完成一次充放电循环仅需要6.0 min时,MCGPEs仍能保持 135 mAh·g−1的高比容量,而 GPEs在 10C的相同条件下,仅具有76.2 mAh·g−1的低比容量。而当电流密度恢复至0.1C后,MCGPEs锂电池仍能保持最初的高比容量。样品的充放电曲线如图6b~6d所示,能够明显观察到GPEs电压平台在各个倍率下已经出现明显的分离,而MCGPEs和CGPEs由于填料SiO2纳米颗粒表面具有丰富的羟基,能够与锂盐发生路易斯酸碱反应,促进锂盐进一步解离,因此其电池的电压平台在10C前分离不明显,证明SiO2纳米颗粒作为填料的优势。上述结果表明,使用单分散SiO2纳米颗粒装配的锂电池具备了在高充放电倍率条件下快充快放的能力。

图6 MCGPEs、CGPEs、GPEs的(a)倍率性能及(b~d)相应的恒流充放电曲线Fig.6 (a)Rate performance and(b-d)corresponding galvanostatic charge/discharge profiles of MCGPEs,CGPEs,and GPEs

3 结论

采用溶胶−凝胶法制备了粒径分布主要在130 nm左右的单分散SiO2球形纳米颗粒,将其引入到PVDF-HFP聚合物基质中,最终获得了高性能复合凝胶聚合物电解(MCGPEs)。通过对锂电池吸液量、离子电导率、锂离子迁移数、循环性能和倍率性能的测试发现,与GPEs和CGPEs对比,MCGPEs在具有良好机械性能的同时,还具有更高的离子电导率和长循环性能,三者对应的电池在1C的测试条件下,MCGPEs锂电池表现出相当优异的电化学稳定性,充放电循环300次后,比容量依然高达147.2 mAh·g−1,具有 80% 的容量保持率,证明 MCGPEs作为电解质的综合优势。同时,MCGPEs锂电池也拥有着出色的倍率性能,在10C的高倍率下,仍具有135 mAh·g−1的较高比容量,远高于 GPEs和 CGPEs锂电池。这种具有高单分散性的SiO2纳米颗粒在新型锂电池中展示出巨大的应用潜能,并且为快充放电电子设备的迫切需求提供了技术参考。