汽车发动机缸体起动机安装面的加工质量提升

黄艺胜、黄保全

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

近年来,随着人们对汽车产品质量要求的不断提高,“精益制造,降本增效”已然成为全球汽车制造业的重要课题。尤其是在汽车动力总成部件的一些关键零部件,一旦出现粗制滥造的情况,不仅会影响产品的美观性,还会影响到动力总成的安全性与可靠性,并最终影响汽车的使用寿命[1]。

发动机缸体作为发动机的重要组成部分,其起动机安装面(下文简称电机面)加工是缸体加工中的重要一环。电机面加工异常可能会引发设备异常振动及噪声的情况发生,甚至会最终影响到起动机的安装,以及发动机飞轮与起动机之间齿轮啮合的效果[2]。本文通过对现有发动机电机面常见加工质量问题进行分析,找到主要影响因素,提出问题解决措施并对效果进行了验证,有效减少因电机面加工异常导致的起动机与飞轮齿轮啮合问题。

1 电机面常见加工质量问题

1.1 电机面加工崩刀问题

2020年9月—2021年4月,笔者工厂在使用供应商新制模具铸造的缸体毛坯(下文简称新毛坯)后,频繁出现电机面粗铣刀具崩刀及刀具寿命降低等问题,造成刀具异常消耗及工件返修或报废成本浪费。经现场测量,新毛坯电机面加工余量平均值为5.86 mm,此前旧模具铸造毛坯(下文简称旧毛坯)电机面加工余量平均值为3.50 mm。

1.2 电机面加工振纹及刀痕问题

笔者工厂发动机缸体电机面精铣加工时,如果刀具处于寿命末期阶段,电机面会概率性产生刀痕或振纹问题。问题严重时,会使电机面轮廓度、平面度及粗糙度超差,即不符合加工工艺图纸要求。该问题造成一定程度的返修费用、工件报废成本损失及刀具成本损失。

2 电机面加工工艺

2.1 电机面加工工艺及要求

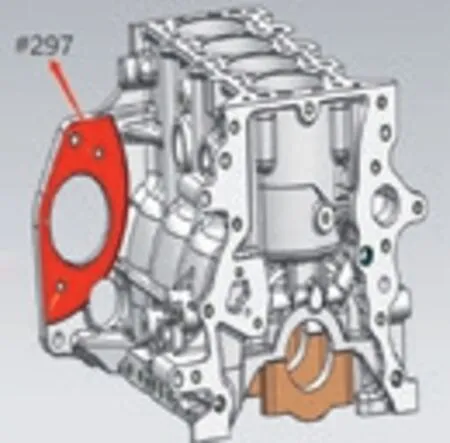

笔者工厂生产的这款发动机,其缸体电机面(#297面)位于大端面大耳朵处(图1)。电机面加工工艺要求面轮廓度为0.5,粗糙度为Ra6.3,肩部轮廓度为1.0,垂直度为0.45,平面度为0.1。

图1 发动机缸体起动机安装面

电机面在缸体线粗加工单元OP40分两道工序加工,分别是粗铣和精铣,加工刀具刀号分别为T22036(粗铣刀具)和T22038(精铣刀具)。所有数控机床均为B轴夹具的四轴加工中心,电机面加工过程有以下几个步骤。

(1)员工将待加工工件推入机床到位,工件通过一面两销定位,目的是保证设计、加工及测量基准一致(图2)。

图2 缸体电机面加工A-B-C基准卧式夹具

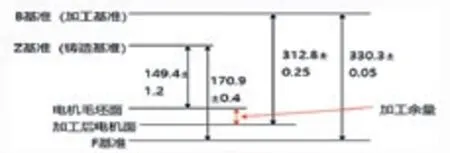

(2)粗铣电机面时,B轴旋转角度使电机面正对主轴,工件沿Z轴向主轴移动到位。粗铣加工至距离B基准312.10 mm处,精铣加工至距离B基准312.80 mm处,精铣余量为0.70 mm(图3)。

图3 精铣加工余量

(3)电机面加工完成后,工件Z向移动回到原位,刀具离开工件表面,收刀。

2.2 电机面加工刀具及相关参数特性

(1)粗铣刀具T22036为8齿硬质合金面铣刀具,加工转速进给为S325F632。刀具本身自带减振棒,且刀具自身较长较重,对设备主轴同轴度及刀具跳动要求较高。

(2)精铣刀具T22038为12齿硬质合金面铣刀具,其中包含10片粗刀片及两片精刀片,加工转速进给为S256F510。刀具本身自带减振棒,且刀具自身较长较重,对设备主轴同轴度及刀具跳动要求较高。

3 电机面加工质量问题分析

3.1 电机面加工崩刀原因分析

3.1.1 图纸理论加工余量计算分析

根据设计图纸计算理论加工余量如下:

理论加工余量=加工后电机面到B基准距离-电机毛坯面到B基准距离

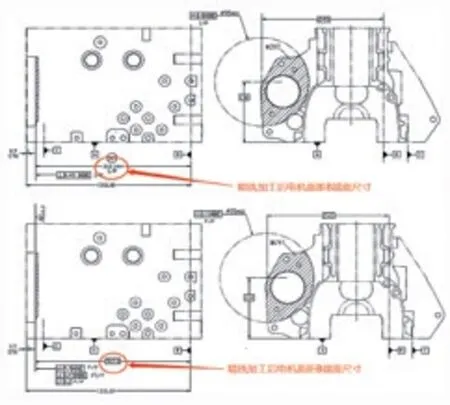

已知精铣后电机面到B基准距离为312.80±0.25 mm。根据图4可计算电机毛坯面到B基准距离。

图4 电机面加工尺寸链

电机毛坯面到B基准距离=330.30±0.05-(170.90±0.40-149.40±1.20)=308.8±2.10 mm

理论加工余量=312.80±0.25-308.8±2.10=4±2.35 mm

电机面的拔模斜度1.5°,外侧与内侧相对电机孔中心高度差约为1.00 mm,因此理论上电机面外侧的加工余量为3±2.35 mm,内侧5±2.35 mm。

根据实测新毛坯电机面加工余量平均值为5.86 mm,小于图纸设计理论加工余量最大值7.35 mm。即新毛坯电机面加工余量比旧毛坯电机面加工余量大,但符合图纸要求。因此加工余量不是造成异常崩刀的主要原因[3]。

3.1.2 工艺对比分析

本司有4个生产该发动机缸体的发动机工厂,除发现问题的笔者所在工厂(以下简称笔者工厂)外,还有其他3个工厂(暂分别命名为A工厂、B工厂和C工厂)。这4个发动机工厂的缸体毛坯供应商一致。将问题工厂与其他3个工厂进行缸体电机面生产工艺对比,发现差异如下(图5)。

图5 各工厂电机面加工情况对比

(1)粗铣刀崩刀问题在问题工厂频繁出现,但在A、B、C这3个工厂未出现过。

(2)通过对电机面加工余量测量数据对比,问题工厂加工余量数值最大。A工厂比C工厂新毛坯电机面加工余量大0.11 mm,差异原因可能是毛坯面测量方式、位置不可控,可以忽略不计。

(3)对刀具结构对比发现,笔者工厂、A工厂和C工厂使用直径均为150.00 mm的刀盘;B工厂使用直径190.00 mm的刀盘。刀盘直径越大,加工稳定性越高,但刀盘成本也越高。

(4)对比粗铣加工余量的差异发现, A工厂及C工厂在使用同样刀具前提下,新毛坯精铣余量比笔者工厂多0.25 mm,即粗铣余量比笔者工厂少0.25 mm。所以该差异是要因(B工厂刀盘直径不同,暂不加入对比分析)。

根据以上分析可知,造成笔者工厂粗铣加工中崩刀频繁的工艺原因为,电机面粗铣加工余量过大,加工负荷过高,导致刀具加工异常崩刀。

3.1.3 数控机床设备分析

经检查,设备主轴跳动、拉刀力、丝杠磨损、液压油缸压力、定位面平整度及高度等均正常。而且笔者工厂的4条缸体生产线均有同样的问题产生,且问题不是批量产生,所以设备问题为非要因。

3.1.4 加工刀具情况分析

根据刀具工程师反馈,粗铣刀具入厂以来,从未检查过减振棒固定螺钉拧紧力矩。工程师拆解粗铣刀具后实测,减振棒固定螺钉拧紧力矩为120 N·m,而刀具供应商内控指标要求拧紧力矩要大于125 N·m。减振棒固定螺钉拧紧力矩不合格,会造成粗铣加工过程中刀具跳动异常,影响加工的稳定性。所以粗铣刀具减振棒固定螺钉拧紧力矩不合格是要因。

3.2 电机面加工振纹及刀痕问题原因分析

3.2.1 工艺对比分析

对比A、B、C工厂可知,在同样刀具结构前提下,笔者工厂电机面精铣余量最小,即精铣加工负荷最小。所以精铣余量非要因。

3.2.2 数控机床设备分析

笔者工厂的4条缸体生产线均有同样的问题产生,且振纹及刀痕问题不是批量产生,所以非要因。

3.2.3 加工刀具情况分析

根据刀具工程师反馈,精铣刀具入厂以来,从未检查过减振棒固定螺钉拧紧力矩。拆解精铣刀具后实测,减振棒固定螺钉拧紧力矩为120 N·m,而刀具供应商内控指标要求拧紧力矩要大于125 N·m。减振棒固定螺钉拧紧力矩不合格,会造成精铣加工过程中刀具跳动异常。而在精铣刀具寿命末期,精铣刀片磨损量较大,而加工过程中的刀具跳动异常可能会导致加工振纹或加工刀痕问题。所以精铣刀具减振棒固定螺钉拧紧力矩不合格是要因[4]。

4 解决措施及措施效果

4.1 电机面加工崩刀问题解决措施

根据分析可知,造成电机面粗铣加工过程中频繁崩刀的主要原因有2点:一是电机面粗铣加工余量过大、加工负荷过高而导致的异常崩刀;二是粗铣刀具减振棒固定螺钉拧紧力矩不合格,造成加工过程刀具跳动异常。解决措施如下。

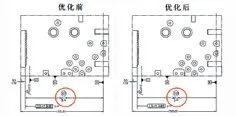

(1)在工艺上优化粗铣和精铣的加工余量分配,将电机面粗铣余量减少0.20 mm(图6)。这样可以减小粗铣刀加工负荷,降低粗铣刀崩刀频率,从而减少刀具及工件返修或报废的成本。

图6 电机面粗铣余量调整

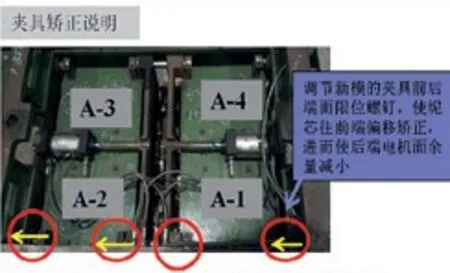

(2)在供应商铸造阶段,调节夹具前后端面限位螺钉,使坭芯往前端偏移矫正,进而使后端电机面余量减小,最终将电机面毛坯厚度控制在下差(图7)。这也能够在符合图纸要求的前提下减少电机面加工余量,降低加工负荷,最终达到提升刀具寿命的目的。

图7 缸体电机面毛坯夹具矫正说明

(3)拆解所有电机面粗铣刀具,检查减振棒固定螺钉拧紧力矩,重新按照内控要求的扭矩拧紧,避免加工过程刀具跳动异常。

经验证,优化分配粗铣和精铣的余量后,粗铣加工过程崩刀次数由12次/月降低为4次/月,崩刀次数明显减少。而毛坯供应商调整新制模具的夹具端面限位后,电机面加工余量平均值由5.80 mm降低至5.40 mm,优化后电机面粗铣刀崩刀次数由4次/月降低为1次/月。当刀具供应商拆解所有电机面粗铣刀具,按照内控要求调整拧紧力矩后,电机面粗铣加工中崩刀次数由1次/月降低为0次/月。

粗铣刀具有8把刀片,每把刀片成本为32.6元,而每次崩刀后8把刀片都需要更换。因此在实施上述改善措施后,崩刀问题不再发生,每年可节约成本37 555.0元。除此之外,本次改进措施还为后续生产提供了经验教训。毛坯供应商在制作新的毛坯铸造模具时,应组织技术团队回顾毛坯特征尺寸,针对图纸上差或下差控制的特征尺寸进行及时调整,避免不必要的工废损失。同时,刀具供应商应制定电机面粗铣和精铣刀具的周期性检查计划,避免问题再次发生。

4.2 电机面加工振纹/刀痕问题解决措施及措施效果

根据分析可知,造成电机面加工振纹及刀痕问题的主要原因,是精铣刀具减振棒固定螺钉拧紧力矩偏低,导致加工过程中精铣刀具异常跳动。解决措施如下。

(1)拆解所有电机面精铣刀具,检查减振棒固定螺钉拧紧力矩,按内控要求调整到规定值。

(2)刀具供应商应制定电机面粗铣和精铣刀具的周期性检查计划,避免问题再次发生。

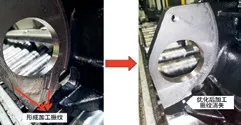

经验证,在重新调整精铣刀具减振棒固定螺钉的拧紧力矩后,彻底解决刀具寿命后期电机面概率性振纹及刀痕问题(图8),同时也减少因该问题导致的工废、返修费用,降低了刀具成本。而且本次措施也为后续生产增添经验教训,避免再出现加工过程刀具跳动异常导致的振纹或刀痕问题。

图8 优化后加工振纹消失

5 结束语

本文通过人、机、料、法、环多角度分析,找出发动机电机面常见加工质量问题的主要影响因素,并实施有效措施解决问题,提升电机面加工质量,为汽车行业精益制造打下基础[5]。实施改进措施的同时,也能形成相应经验教训拓展至其他生产线及各基地相关制造领域,避免问题重复或持续发生导致异常工费损失,达到“降本增效,持续改进”的最终目标。