孔内爆炸填塞效应的数值模拟与分析

张宇鹏,谢兴博,钟明寿,陈一曦,田志刚

(1.陆军工程大学 野战工程学院,江苏 南京 210007;2.中国人民解放军66109 部队,河北 秦皇岛 066000)

炮孔填塞是爆破施工过程中的一个关键环节[1-3],其主要作用是保证炮孔内炸药充分反应,延长爆生气体作用时间,降低体积岩石炸药的消耗量。爆生气体泄出必须克服填塞物的惯性阻力以及炮孔岩壁之间的黏结力和摩擦阻力。周志强等[4]对填塞物的作用机理和发展进行研究,论证了填塞物在工程爆破中的重要作用;郭云龙等[5]通过数值模拟分析了无填塞、填塞聚氨酯和填塞炮泥3种工况下填塞材料对岩石爆破效果的影响规律研究表明,填塞聚氨酯时岩石受到的压力峰值是无填塞的1.9倍,压力波峰与波谷的间隔时间是无填塞时的3 倍,填塞炮泥时岩石受到的压力峰值是无填塞的1.67 倍,压力波峰与波谷的间隔时间是无填塞的1.5 倍;康永全等[6]研制了以聚氨酯为基材的TK 炮孔填塞剂,降低了炸药单耗,提高单循环进尺和炮孔利用率。

当填塞物长度不足时,爆生气体克服填塞物的惯性阻力以及炮孔岩壁之间的黏结力和摩擦阻力从孔口泄出,出现“冲炮”现象。利用小量装药爆炸时产生的压力替代炮泥填塞,填塞装药爆炸时产生的爆轰压力对主装药的顶面产生压制作用,这种压制作用可以通过填塞装药的装药长度及与主装药净间距(小药包下表面和主装药上表面之间的距离)调整主装药顶面受到的压力不小于周围岩石抗压强度,作用持续时间不少于岩石破碎时间,这样主装药相当于在密闭的岩石中起爆,具有良好的爆破效果。

1 数值模拟

1.1 数值工况建立

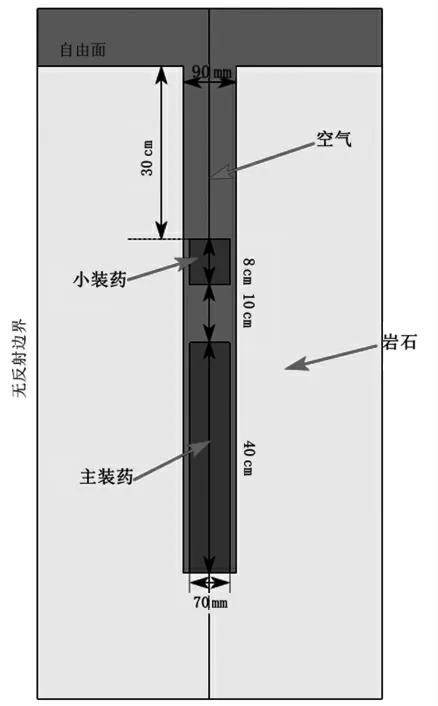

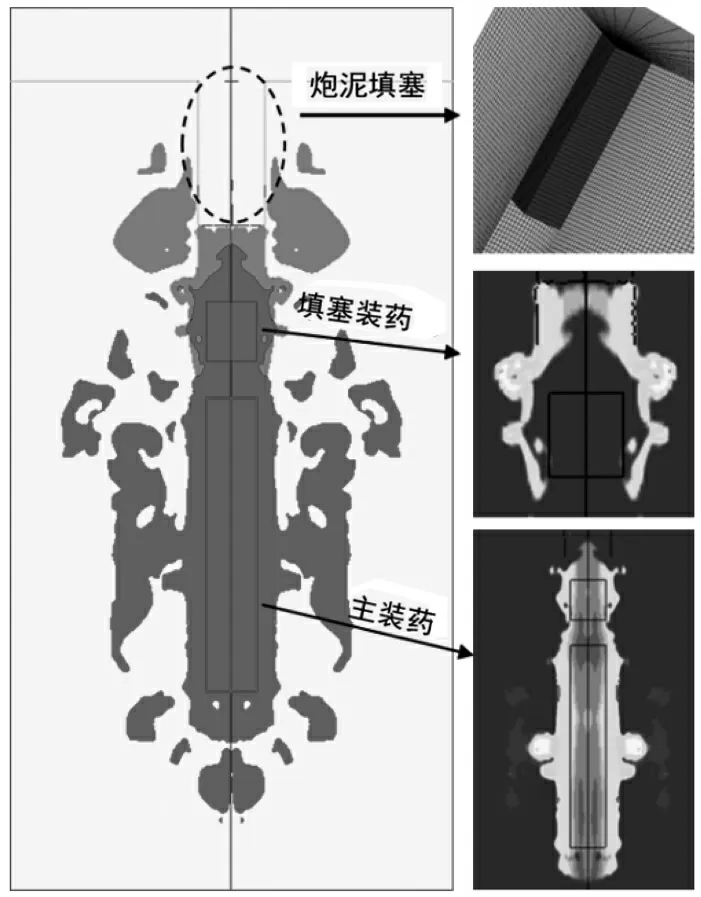

采用炮孔直径90 mm 和装药直径70 mm 的2 号岩石乳化炸药建立工况进行研究,工况参数为:小装药长度为8 cm、装药净间距10 cm、主装药长度40 cm,并建立同种工况的炮泥填塞作为参考组,对比填塞效果。

工况采用1/4 模型,分别为直径30 cm、高度110 cm的岩石圆柱体和直径30 cm、高度120 cm 的空气圆柱体如图1 所示。采用流固耦合算法*CONSTRAINED_LAGRANGE_IN_SOLID,空气介质涵盖整个岩石结构,空气结构充分与岩石结构接触,产生力学响应。在*INITIAL_DETONATION 中设置炸药材料在0 时刻起爆,起爆中心位于炸药中心点。在岩石结构的无限延伸面上,添加无反射边界条件。炮泥填塞工况采用最大填塞长度以保证填塞质量可靠。

图1 装药填塞爆破工况

1.2 结构的有限元截面属性和材料设置

按照ALE 算法的设置,将岩石材料设置为普通拉格朗日网格;炸药和空气单元建立共节点,采用多材料ALE单元(*ALE_MULTI-MATERIAL_GROUP)设置,采用cm-g-us 单位制。

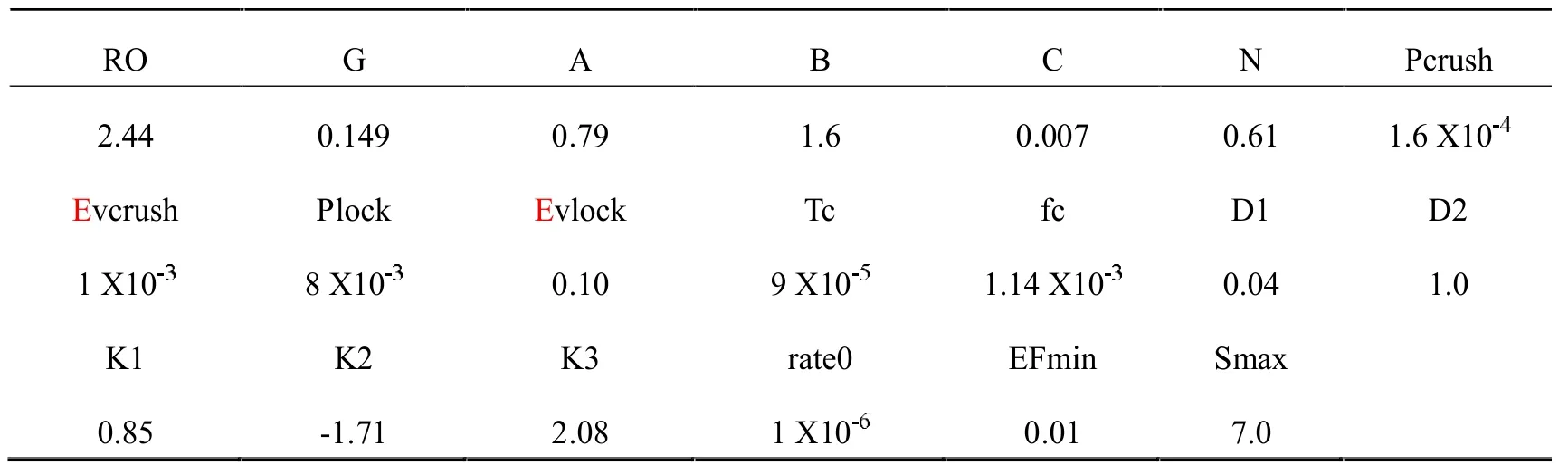

岩石材料采用适合表征高应变率作用下的岩石混凝土等结构的HJC 本构模型,材料参数设置见表1 中所示。

表1 岩石材料的HJC 工况参数设置表

采用一般矿石的抗压强度,为岩石材料添加失效准则,即达到抗压强度114 MPa、抗拉强度9 MPa 时,岩石单元破坏,不再提供承载能力,删除单元。

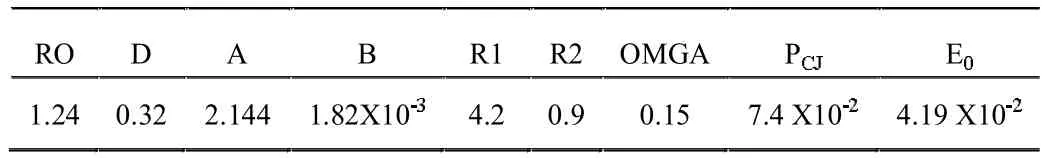

2 号岩石乳化炸药的材料工况采用LS-dyna 材料库中提供的炸药工况*MAT_HIGH_EXPLOSIVE_BURN,状态方程采用适合表征炸药材料的*EOS_JWL,炸药材料参数如表2 所示。

表2 炸药材料和状态方程参数

空气材料采用空材料模型*MAT_NULL,状态方程采用适合表征空气的*EOS_JWL,空气密度为1.29 kg/m3。

2 模拟结果与讨论

2.1 爆炸填塞作用过程及效果

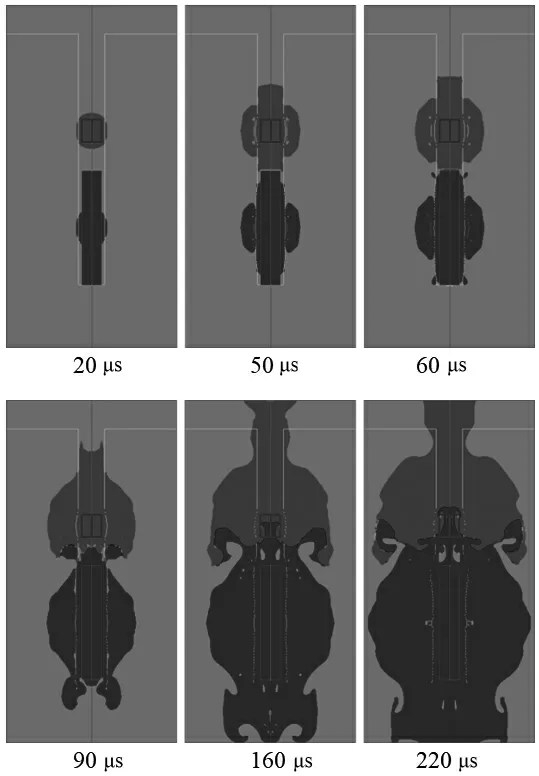

以装药填塞爆炸时流体云图演化过程为例,观察填塞装药爆炸时对主装药的填塞效果。从图2 可知,填塞装药和主装药同时起爆后,爆炸产生的爆轰产物沿着炮孔轴向扩散。50 μs 时,填塞装药爆轰产物首先到达主装药顶面,对主装药形成压力压制作用,此时主装药的爆轰产物和爆轰波还没有传到主装药顶面;60 μs 时,主装药和填塞装药的爆轰产物接触在主装药顶面形成压力分界面,且在压力的作用下,主装药的爆轰产物停止向上传播转而向外传播至主装药周围,破碎岩石;90 μs 时,填塞装药爆轰能力减弱,堵塞主装药爆轰气体的压力逐步下降,爆轰产物分界面逐渐上移,直到填塞装药爆轰结束。观察爆轰气体分界面处和炮孔底部的流体形态,其流动范围基本一致,表明两处受力状态相似,主装药形似置于封闭围岩中,这个过程与物理填塞基本相同,此时主装药爆轰产物的能量大部分用于破碎岩石,只有少部分外泄出炮孔。

图2 装药填塞流体演化图

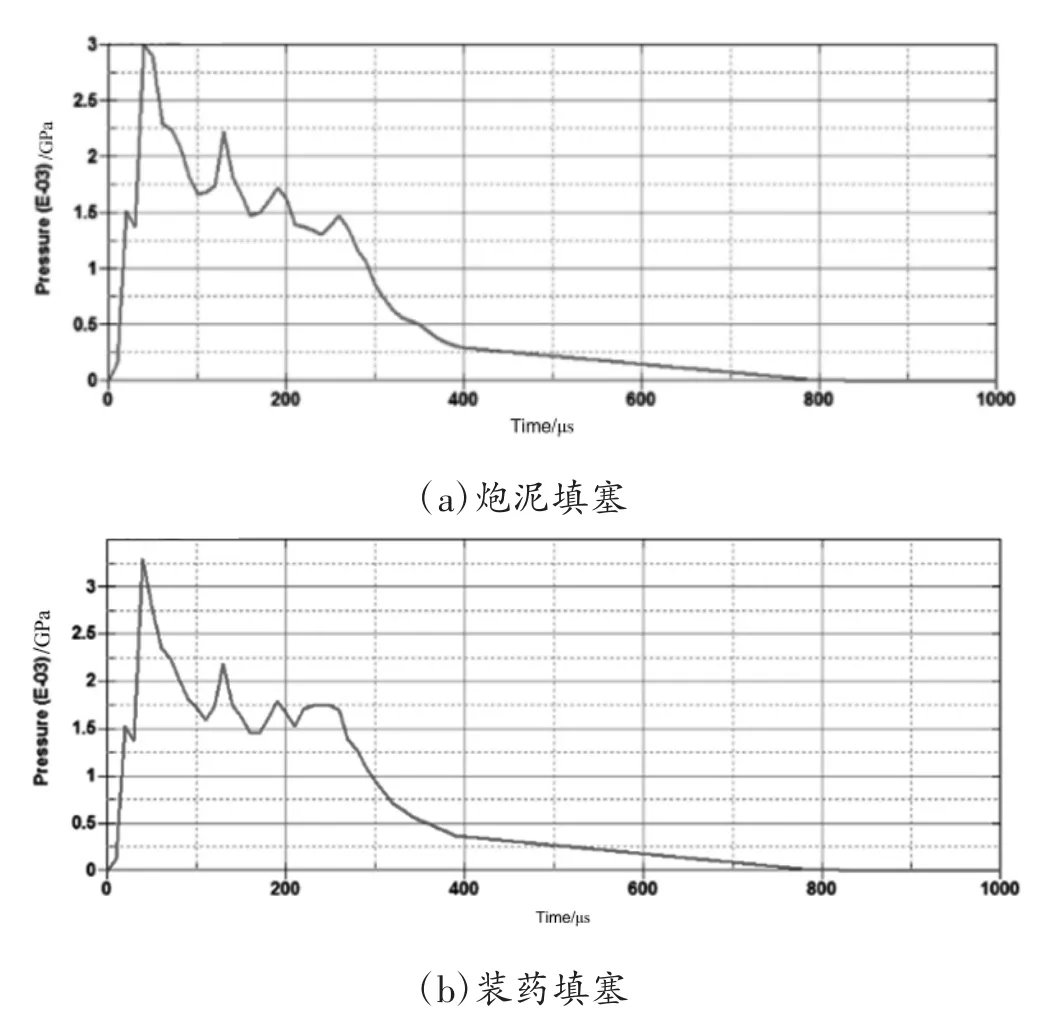

当炮孔中没有填塞或填塞质量不好时,炸药爆炸后,高压气体将迅速冲出炮孔,使爆生气体压力迅速衰减到临界压力以下,分别取炮泥填塞和装药填塞中主装药中间位置对应孔壁间隙的空气单元压力时程曲线,如图3所示。从图3 中可以看出,两者高压气体时程曲线基本一致,持续时间都为800 μs,装药填塞压力峰值0.35 GPa 要高于炮泥填塞的0.3 GPa,炮泥填塞在200 μs 后,压力衰减到0.15 GPa 以下,装药填塞320 μs 以后才衰减到0.15 GPa 以下,具有更长的峰值压力持续时间。从压力峰值持续时间来看,装药爆炸填塞效果优于炮泥填塞。

图3 炮孔中空气压力时程曲线

工程爆破中通常以岩石损伤情况来评估爆破效果。统计得到研究区域的体积变化情况,体积减少量就是因失效而删除的单元总体积,即岩石破坏情况。根据爆炸前后岩石体积的变化判断岩石的破碎效果,炮泥填塞工况破碎岩石体积为10 580 cm3,装药填塞工况破碎岩石体积为11 842 cm3,装药填塞的岩石破碎效果优于炮泥填塞[7]。

2.2 填塞装药参数对爆炸效果的影响

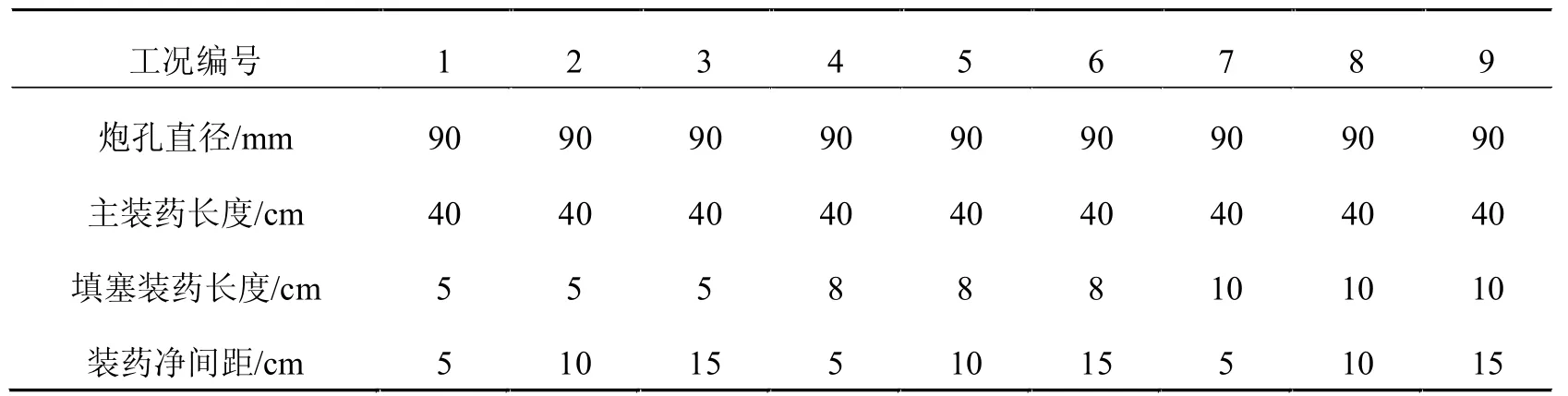

从改变填塞装药的装药长度和与主装药净间距的角度出发,保持装药埋深、主装药布局位置和径向装药结构等爆破参数不变,研究装药填塞参数对主装药爆破效果的影响。选取填塞装药长度分别为5、8、10 cm,装药净间距分别为5、10、15 cm,共设置9 组爆炸填塞工况进行数值模拟见表3。

表3 装药方式表

爆炸填塞的作用会因为参数的不同而有所变化,为研究装药填塞的最优参数,选取主装药长度范围内对应岩石破碎体积作为参照,对1-9 组工况的爆破情况进行定量分析。

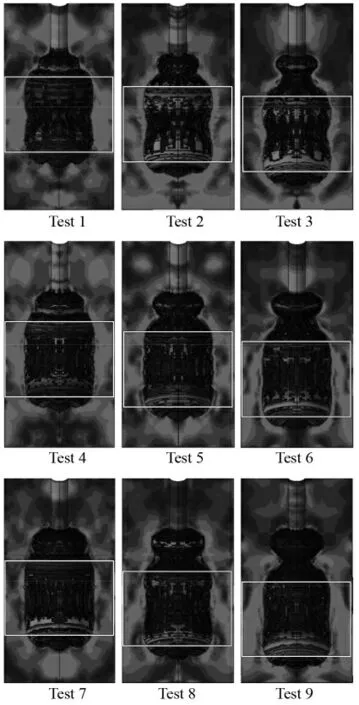

9 组工况岩石破坏最终状况如图4 所示。1、4、7 工况中破坏轮廓为近似为圆柱形,其余工况中主装药对应的破坏轮廓呈葫芦形,中间略有“收腰”趋势,且这种趋势装药净间距越大越明显。

图4 9 组工况岩石最终破碎状况

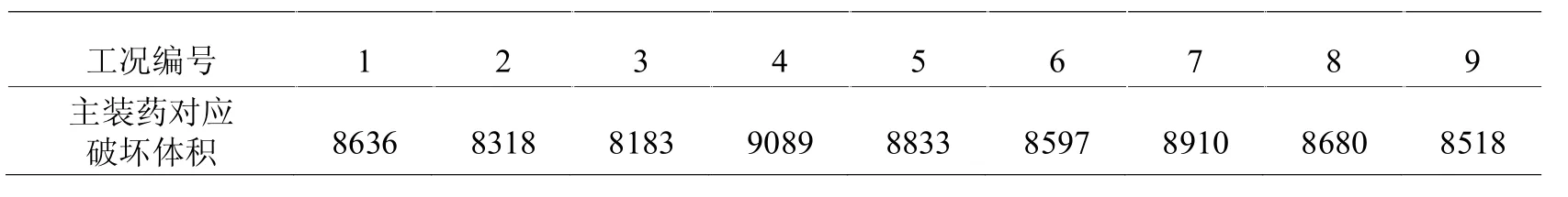

对9 组工况岩石破碎体积进行统计如表4 所示,4号工况岩石破坏体积较大为9 089 cm3,3 号工况岩石破碎体积最小为8 183 cm3,可知不同装药净间距和装药填塞长度对岩石的破坏体积影响较大。

2.2.1 装药净间距

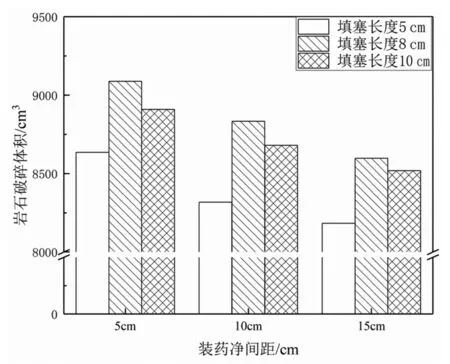

根据表4 将相同装药填塞长度、不同的装药净间距的破碎体积作柱状图,如图5 所示。

图5 不同装药净间距岩石破碎体积

表4 岩石破碎体积表 cm3

从图5 可明显看出,随着装药净间距的增加,3 种装药填塞长度岩石破碎体积都会出现明显下降。当装药量相同的条件下,装药填塞的爆轰波到达主装药顶面时的压力主要由爆轰波在传播过程中的衰减决定,装药净间距即为爆轰波的衰减距离,装药净间距越大,爆轰波压力衰减就越大。以装药填塞长度8 cm(4-6 号)为例,取爆轰波到达主装药顶面时的压力如表5 所示,验证了以上结论。

表5 爆轰波至主装药顶面时压力

2.2.2 填塞装药量

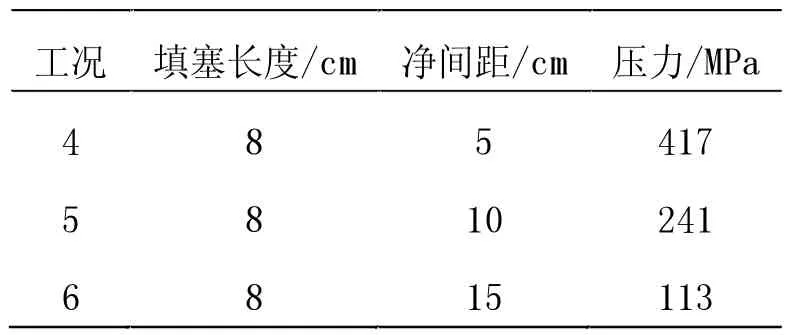

根据表4 将相同装药净间距、不同装药长度的岩石破碎体积作柱状图如图6 所示。

图6 不同装药填塞长度岩石破碎体积

从图6 可看出,当装药填塞长度小于8 cm 时,岩石破碎体积随着装药长度的增加而增加;当装药填塞长度大于8 cm 时,岩石破碎体积略有下降。8 cm 装药填塞长度破碎岩石体积在5、10、15 cm3 种工况条件下都是最大的。8 cm 为装药填塞最佳长度,超过8 cm 装药填塞效果不会出现增强。爆轰压力到达顶面时,8 cm装药填塞长度形成的爆轰压力足以对主装药形成压制作用,将炸药的爆轰能量锁在主装药周围,造成围岩的损伤。

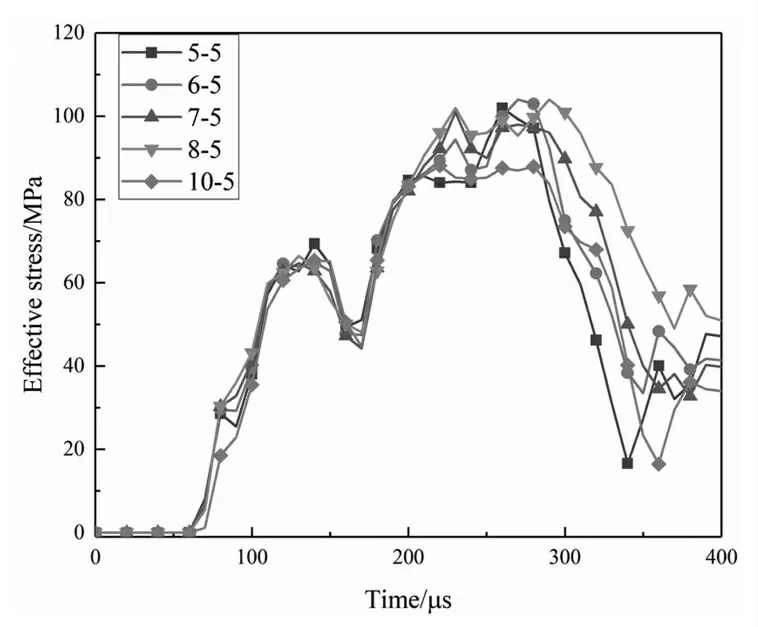

岩石中应力值的大小和作用时间的长短决定了岩石的破碎程度和破碎范围。取装药间距为5 cm 时,主装药顶部对应25 cm 处的岩石单元受到等效应力情况如图7 所示。在200 μs 到350 μs 时,岩石工况单元受到了80~110 MPa 的等效应力,且持续时间较长。为研究装药长度与等效应力持续时间的关系,补充了装药净间距为5 cm,装药长度分别为6、7 cm 情况下的工况。10 cm 填塞长度出现了最高峰值应力118 MPa,但峰值应力很快衰减到90 MPa 以下,在80 MPa 应力上持续时间较长。

图7 岩石单元等效应力时间曲线

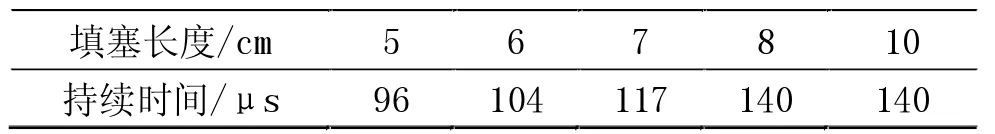

应力对岩石作用时间反映了对岩石的爆破能力。在80 MPa压力以上持续作用时间如表6所示。8 cm和10 cm 装药填塞长度工况持续作用时间最长达到了140 μs,5 cm 装药填塞长度持续作用时间最短,只有96 μs,随着装药填塞长度的增长应力持续时间增加,当装药长度大于8 cm 应力持续时间没有明显增加。虽然装药填塞8 cm 和10 cm 持续时间基本相同,但在90 MPa 应力上10 cm 填塞出现了明显衰减是导致其破碎体积小于8 cm 填塞的原因。

表6 峰值应力持续时间

3 爆炸填塞工程应用思考

装药爆炸填塞与工程爆破领域内的分段装药结构类似,但上下装药量分配和应用范围上差别较大:分段装药的上部装药是利用炸药的爆炸效果降低围岩大块率,装药量与下部装药基本相同或接近;装药填塞是利用上部小装药爆炸时的爆轰压对主装药进行填塞解决实际填塞长度不足的情况,装药量远小于主装药。

《爆破安全规程》规定,深孔和浅孔爆破装药后都应进行填塞,禁止使用无填塞爆破。装药爆炸填塞基于炮孔填塞长度不足的特殊情况提出的解决方法,利用装药爆炸时爆轰产物产生的爆轰压对主装药进行填塞,减少主装药的飞石和次生危害。同时小装药距孔口尚有一定的距离,填塞装药本身不会产生飞石。为了减少小药量爆炸时的次生危害,可以进行少量炮泥填塞,对工况填塞后的爆炸效果如图8 所示,由图8 可以看出,采用20 cm 的炮泥填塞就可以达到完全堵塞填塞装药爆轰产物泄漏,通过Pre-post 的speciesmassmat 工具查看填塞装药和主装药爆轰产物分布,发现爆轰产物完全作用在岩石内部。

图8 组合工况流体分布图

目前小装药爆炸填塞主要考虑采用同时起爆的方式,以减少采用导爆管雷管延期造成的主装药先爆将填塞装药冲出的情况,主装药和填塞装药的殉爆不会对填塞效果造成较大影响,后期将结合爆破试验,研究采用延期起爆的填塞效果相关问题[8]。

4 结论

基于数值模拟,对比9 组实验工况进行岩石损伤情况和等效应力比较,得出如下结论。

(1)当采用填塞装药作为填塞材料时,能够达到预定的填塞效果,且在一定程度上具有良好的扩孔、破裂和振动岩层效果,造成的地面爆破振动要小于炮泥填塞工况。

(2)相同装药长度的填塞装药作填塞材料时,装药净间距越小,爆炸填塞效果越好,对5、10、15 cm 的装药净间距比较,5 cm 的装药净间距爆炸填塞效果好于10、15 cm。相同装药净间距的条件下,装药填塞长度8 cm 的装药结构应力持续时间最长,爆炸填塞效果最优。

(3)装药填塞的长度决定了初始填塞压力的大小,装药净间距与填塞压力的衰减关系很大,两者的大小决定了作用在主装药上填塞压力的大小。当主装药药量变化时,必须考虑填塞压力的大小,调整装药填塞长度和装药净间距,才能保证填塞效果。

小装药爆炸填塞主要基于以上9 组工况进行分析,对于其他主装药的具体填塞参数有待进一步研究,但对于浅层大孔径开挖以及填塞比较困难的拆除爆破中提高接触爆破中主装药的利用率都具有较好的应用前景。