某越野车顶盖密封性能特征分析与优化

赵博文,王晶琦,张 琪,郑 凯,张 璞,丁祖学

某越野车顶盖密封性能特征分析与优化

赵博文1,2,王晶琦1,张 琪1,郑 凯1,张 璞1,丁祖学1

(1.北京汽车集团越野车有限公司,北京 101300;2.北京工业大学 材料科学与工程学院,北京 100124)

解决整车的淋雨密封性问题是整车研发、制造过程中的一个系统性、复杂性的工程,然而目前密封的机理与解决方法尚不完善。基于此,文章介绍了一种越野车型漏水问题的研究方法与解决思路,提出了动态水流路径分析法与DOE实验设计结合的策略。对车身结构、相关零部件的密封性能进行分析评估,确定异常水流路径及影响因子,通过正交实验以及均值分析得到最优化的密封条唇边降低高度、硬度、长度参数,并在批量生产过程中进行充分的验证,改善了顶盖间密封系统,将整车的淋雨一次通过率从62.5%提高至99.3%。

越野车;漏水;动态水流路径;DOE

前言

整车的防雨密封性是整车性能的重要组成部分,车内漏水可能引起电路短路、车身锈蚀、降低车身强度、加速部件腐蚀等问题。乘坐区域漏水则有可能让车主的驾乘感受变差,更有可能降低顾客对整车质量的满意度[1]。密封条可以较好地解决防水、防尘、减震、隔声和密封等问题,同时具有一定的舒适性和装饰性[2-3]。但是,在密封条研发过程中,由于设计或装配导致的密封性不良问题,会影响整车的安全与使用,导致其无法保证防雨密封性的要求。

目前整车厂质量检查检测系统中,主要通过淋雨试验对整车防水密封性进行检测[4]。但通过此方法仅能确定出漏水部位的大致区域,往往无法直观地展示出具体漏水点的相关情况。在解决实际生产过程中的漏水问题时,缺乏一种有效的分析与解决思路和方法。

周龙等[5-6]提出了一种基于超声波检测汽车防雨密封性能的试验方法,通过超声波的泄漏程度确定探测部位的缝隙尺寸,对于在车门、车窗处较大的密封间隙具有一定的探测功能。但其所建立的经验数学模型,缺乏对复杂结构部位的密封性精确探知的能力,很难探测出漏点。许豪[7]分析了行李箱密封条漏水路径以及漏水的常见失效模式,提出了对应的控制要求。饶良星[8]通过从车顶的结构、外护板制作工艺、密封胶的选型,提出改善车顶的防雨密封性的措施。张兆红等[9]对提出对于行李箱密封条可通过菱形薄壁的泡管结构、密封止水块,在泡管部位设计排气孔等结构设计提升密封性的方法。但这些研究主要针对漏点进行定性分析与改善,很少对导致漏水的实际水流路径进行讨论分析,缺乏对后续密封性改善进行设计验证与定量研究。

因此,本文通过提出一种动态水流路径模拟分析法与DOE实验相结合的策略,结合车身结构、相关零部件的密封性能等进行研究。针对批量生产过程中发现的车型漏水区域,模拟出3种正常水流路径和1种异常水流路径,从而确定漏水的根本原因,并基于密封结构与密封条关键特性,采用DOE的实验设计思路,通过均值分析得到最优化的密封条特性参数并进行了验证,确定改善问题的最佳方案。

1 问题描述

某型越野车采用开放式的车身结构,车顶由可拆卸的前后顶盖组成。这种结构的特点在于车身侧围总成与顶盖采用螺栓、旋钮等方式等固定,整车匹配搭接结构多、累计公差大、精度要求高。所以在设计密封结构时,不仅要考虑快速排水路径的规划,同时也要充分考虑后期生产制造环节,零件和装配过程中必然出现的公差波动的影响。与如图1所示,前顶盖为左、右对称结构,在后顶盖与前顶盖搭接处,通过顶盖间密封条保证整体的密封性,同时密封条设计了排水路径以及排水口,用于室外降雨条件下水流不会流到车内。

图1 某型越野车开放式的车身结构

但是此款车经过淋雨测试后,经检查时发现前、后顶盖搭接部位(B柱区域)存在不同程度的漏水现象。如图2所示,在顶盖间密封条及前排座椅出均出现水迹,其故障类别包括渗水、快滴和慢滴的漏水模式,故障等级为B类[4]。对此漏水部位进行2周的跟踪,统计得出此车型的淋雨一次通过率仅为62.5%(淋雨一次通过率=淋雨测试通过的车数/总车数×100%)。整车漏雨的检查判定标准见表1。

图2 某型越野车漏水故障图片

表1 整车漏雨的检查判定标准[4]

序号类别具体描述等级合格标准 1流水从缝隙中出现沿着或离开车身内护面并连续不断地向地面流淌A车辆内不允许出现滴、渗、流现象 2渗水从缝隙中缓慢出现并沿着车内护面蔓延B 3快滴水从缝隙中缓慢出现,并以大于60滴/min的速度离开车身内护面,继续落到地上B 4慢滴水从缝隙中缓慢出现,并以小于60滴/min的速度离开车身内护面,继续落到车内底板上B 5灯进水前照灯和后组合灯体内部出现水珠A车灯不允许出现进水现象 6灯雾水前照灯、后组合灯内部出现水气雾状,会造成内部电镀面氧化变暗脱层,影响车灯的光亮和光照强度B雾气车辆在开灯60 min内消失,认定合格,否则不合格

2 动态水流路径分析

针对漏水区域,采用动态水流路径分析法,对水流路径进行分析,确定实际水流可能的走向和数量,进而确定异常水流路径。此方法基于多次淋雨实验后采集的漏点与水迹分布,结合漏水区域的密封结构,依据流体动力学原理找出正常和异常状态下的水流路径,进行评估与分析。

首先,分析并确定在前、后顶盖区域处的总体水流路径,并找到车内的漏水位置及漏点的分布。如图3所示为左右前门-B柱区域前、后顶盖间密封条水流路径模拟分析图,从图(a)可知,后顶盖密封条设计了排水路径,水流会根据如图所示的路径,最终从排水口将水排出。但是在异常情况下,在安装前顶盖后,后顶盖密封条唇边在前盖折角的引导下会向内卷起,与泡管上表面搭接,形成渗水路径,如(b)图所示,水流会沿红色箭头所指示方向流入车内,造成漏水。

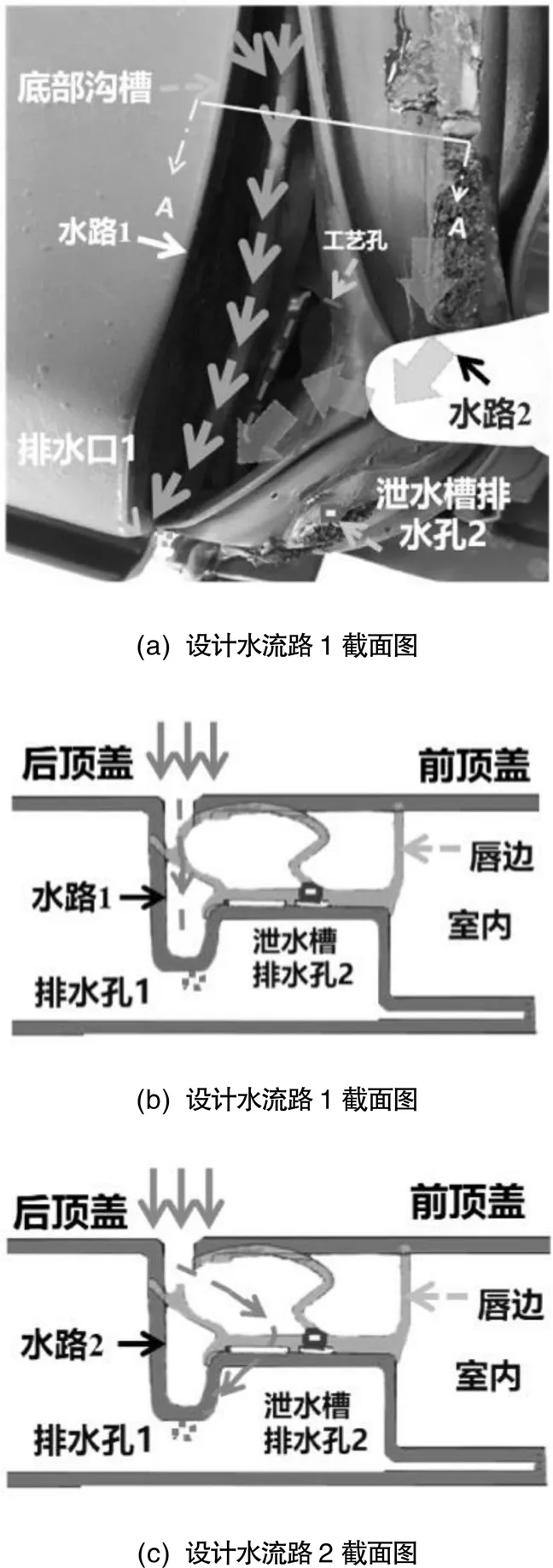

其次,确定漏水区域后,结合前、后顶盖、密封条的搭接结构,以及密封条的设计的排水路径,对内部正常和异常情况下每条水路进行分类讨论。图4为左右前门-B柱区域前、后顶盖间密封条水流路径俯视图,结合图4(b)的截面图可知,水路1为当水渗入密封条与后顶盖搭接处时,水流会沿后顶盖的底部沟槽进行流动,最终将从后顶盖两端的排水口排出。水路2如图4(c)所示,由于密封条工艺孔的存在,部分水流会渗入到密封条内部,并在密封条内部向两端流动,从两端的工艺孔流出进而从泄水槽排水孔1排出。

图4 左右前门-B柱区域前、后顶盖间密封条水流路径俯视图

图5(b)为设计水流路径3的截面图,进入到密封条顶部的水流一部分会从密封条顶部和前顶盖之间的间隙流到唇边处的区域,通过泄水槽排水孔与水路2汇合,一同从排水口1流出。在异常状态下,如图5(c),由于密封条唇边过长,安装前顶盖后使顶盖过长的唇边发生倒伏,并与密封条发泡处搭接,形成水流通道,水流可以经此路径流入车内如红色箭头所示)。此外,当密封条内的水流过大时,一部分水流会通过泄水槽排水口2反灌进入车内(如红色箭头所示),这两种异常水流路径导致了漏雨。

图5 左右前门-B柱区域前、后顶盖间密封条水流路径俯视图

3 要因确认

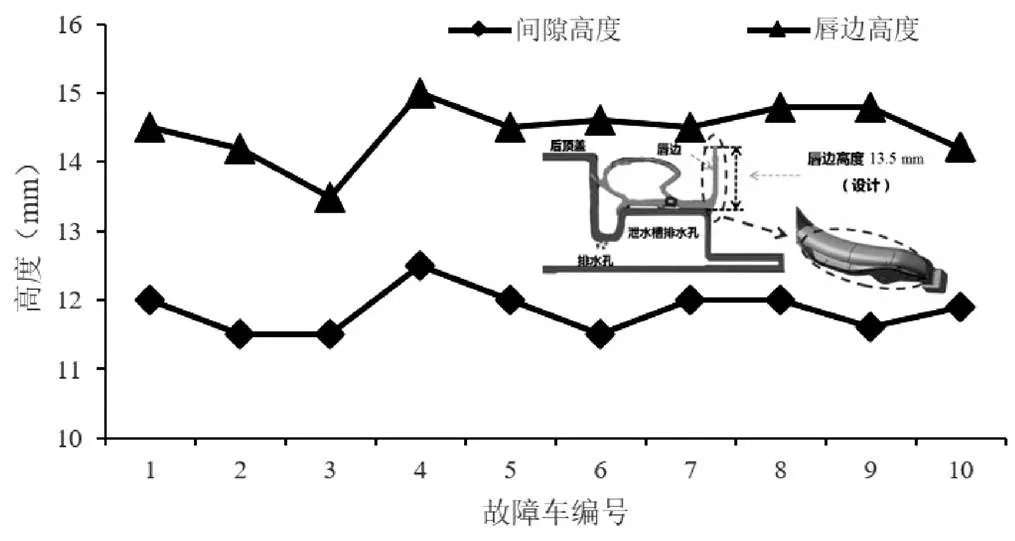

图6为故障车前、后顶盖向间距与密封条唇边高度实际测量值,前、后顶盖向间距设计高度为12 mm,实测范围为11.5 mm~12.5 mm。而唇边高度设计为13.5 mm,实测最大值15 mm,最小为13.5 mm,与设计相比,其高度呈现上偏差趋势。对故障车的密封条唇边进行裁剪,经过淋雨验证,故障消除,确定密封条挡水唇边过高为要因。

图6 故障车前、后顶盖Z向间距与密封条唇边高度实际测量值

图7为密封条发泡的投影图,对故障车密封条的发泡断面做投影,将其与设计图纸对比,如图所示,其断面与图纸相符合,形状与尺寸均在投影图所标注最大与最小轮廓内,其尺寸符合的设计,确定为非要因。

图7 密封条发泡的投影图

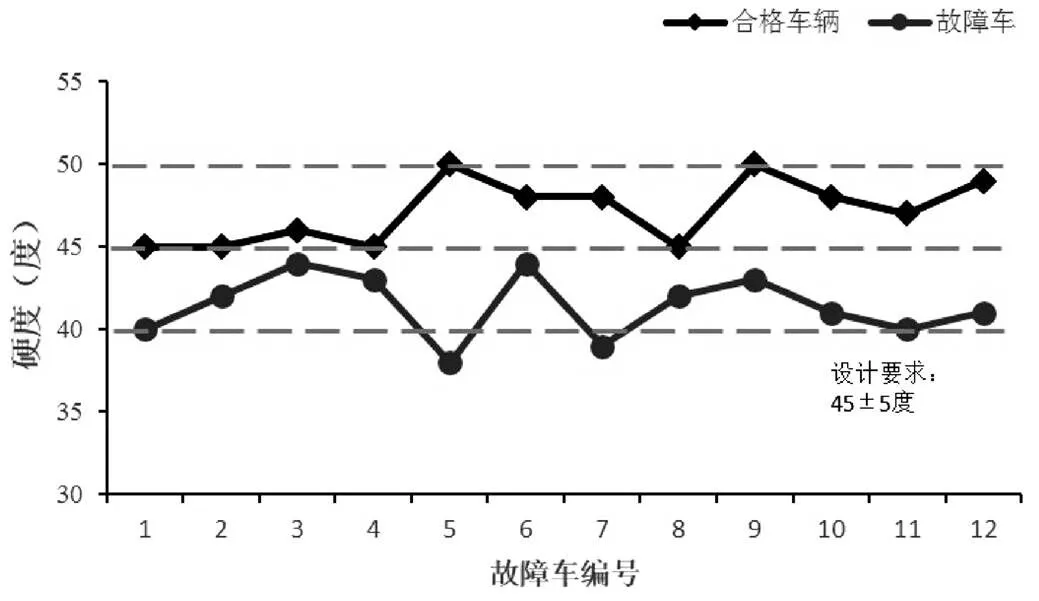

图8为淋雨合格车辆和故障车辆的前、后顶盖间密封条硬度曲线图。从图中可知,密封条硬度设计要求为45±5度,淋雨实验合格车辆的密封条硬度均大于45度,而故障车的密封条硬度均低于45度,且有个别车辆硬度小于40度。这将导致密封条无法提供足够的支撑力,当前顶盖装配后,其在重力的作用下对密封条产生向下的压力,由于密封条硬度超差,无法提供足够的支撑力,使的密封条压缩量过大,前、后顶盖间的向高度减少,确定为要因。

图8 合格车辆和故障车辆前、后顶盖间密封条硬度曲线

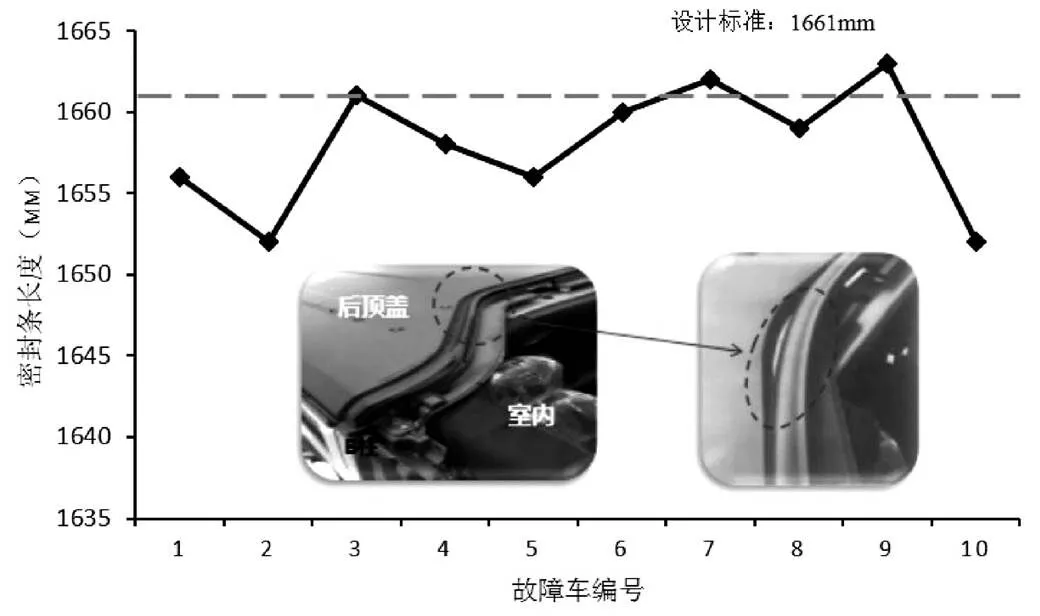

图9 故障车辆前、后顶盖间密封条长度曲线

图9为故障车辆前、后顶盖间密封条长度曲线。由图可知,密封条长度设计标准为1 661±5 mm,故障车密封条长度过短,导致在装配过程中局部出现与后顶盖立面不贴合,水流沿不贴合区域流入车内(如异常水流路径),更换长度为公差上线的密封条并使其贴合顶盖立面,重新淋雨进行验证故障消除,确定为要因。

4 DOE实验设计

4.1 参数选取

在制定对策方面,根据以上对漏水原因的分析与要因确认结果,进行DOE实验设计与验证[10-12]。发现密封条唇边降低高度、硬度和长度,对漏水问题产生较大影响,因此选择这 3 个参数作为优化实验因子,每个参数选取 3 个水平,设计的参数水平选取见表2。

表2 实验参数水平选取

水平硬度/度唇边降低高度/mm长度/mm 1451.01 661 2501.51 666 3552.01 671

4.2 实验方案及结果

根据本文选取的优化实验因子和各因子水平,设计L9(33)的正交实验,并且按照表3设计的参数进行密封条的制备及实验,每组实验采用100台份的整车进行淋雨验证。以批量生产过程中整车为样本,并统计其淋雨一次通过率,实验结果见表3。

表3 正交实验参数及结果

实验编号硬度/度唇边降低高度/mm长度/mm淋雨一次通过率/% 1450.51 66168.0 2451.51 66686.0 34521 67174.0 4500.51 66670.0 5501.51 67199.0 65021 66178.0 7550.51 67167.0 8551.51 66183.0 95521 66656.0 k176.0%68.3%76.3% k282.3%89.3%70.7% k368.7%69.3%80.0% R13.6%21.0%9.3%

优化目标是使淋雨一次通过率越大,为了获得各实验因子对目标影响程度,对9组正交实验的结果采用极差分析法。如表3,计算出各因子在不同水平下的均值1、2、3,以及对应的极差。根据极差的大小,可以判断各因子对实验结果的影响,密封条唇边降低高度的极差为21%,表明其对淋雨一次通过率影响最大,密封条长度的极差仅为9.3%,对通过率的影响最小。因此,各因子的主次关系排序为:唇边降低高度、硬度、长度。

在DOE方法中[12],通过均值分析法可以将密封条唇边降低高度、硬度、长度的最佳参数组合挑选出来。为了更直观地反映各工艺参数对淋雨一次通过率的影响规律,将表3中的数据转化为图10,从图中可以发现唇边降低高度、硬度均在水平2时值最大,长度因子在水平3时,值最大,因此得到一个优化的水平组合:硬度50度、唇边降低高度1.5 mm、长度1 671 mm。

图10 工艺参数对淋雨一次通过率的影响规律

5 措施制定及验证

为了进一步验证措施的有效性,选取最优水平组合,对零件的关键特性进行优化:密封条硬度为50±5度、唇边高度降低1.5 mm(唇边高度标准优化为12.0 mm±0.5 mm)、长度1 671 mm±5 mm。通过大批量验证500台份的淋雨测试,整体的淋雨一次通过率达到99.3%。因此,将顶盖间密封条的上述3个关键特性列为重点工艺控制点,调整相应的工艺参数并完善相关图纸和密封条检查作业指导书,对改进措施进行标准化。如图11所示,最终通过10周的整改,整车的淋雨一次通过率提高至99.3%。

图11 车型改善过程中整车淋雨一次通过率

为了进一步验证密封条长期暴露在室外工况下,环境对其性能的影响。依据国标要求,对其进行热空气老化试验、耐臭氧老化试验,以及邵氏硬度测试。经过多次试验,得到如表4的实验数据,优化后的样件在进行热空气拉断伸长率变化测试中,实测伸长率为−10%,耐臭氧老化测试中,密封条表面没有出现龟裂现象,同时邵氏硬度达到77度,以上3种性能参数均到达设计要求,并符合国标。

表4 密封条性能测试项目及结果

试验项目测试标准评价标准实测值 热空气老化拉断伸长率变化GB/T 3512拉断伸长率变化(−35~0)%−10% 耐臭氧老化GB/T 7762—2003(40±2 oC,20%拉伸,48 h,无龟裂)无龟裂 硬度(邵氏)A型GB/T 531.1(75±5)度77度

6 结论

本文针对整车前、后顶盖搭接处密封性问题,采用动态水流路径分析法与DOE实验设计结合的策略,对动态水流路径及漏水的机理进行研究。结合DOE方法针对3个影响因子设计并进行实验,研究了各水平组合对淋雨一次通过率的影响效果。密封条唇边降低高度和硬度对密封性产生的影响较大,随着其增大,淋雨一次通过率呈现先增大后减小的趋势。特别是当唇边高度降低1.5 mm,硬度为50度,长度为1 671 mm,密封效果最佳,淋雨一次通过率从62.5%提高至99.3%。其次,在整车密封性的设计中,水流排水路径需充分考虑雨量过大时,各排水口的排水能力、各水路规划的合理性,防止水流倒灌进入车内。

[1] 郑迪.基于PDCA法的汽车后备箱漏水质量管理流程改善研究[D].北京:北京工业大学,2016.

[2] 赵健,崔巍升,金涛,等.轿车车门密封条结构的数值分析与改进设计[J].汽车工程,2013(02):99-102.

[3] 朱文峰,林佩剑,周辉.高速流固耦合效应下车窗密封机理建模与分析[J].汽车工程,2015,37(12):41-45.

[4] 刘凤珠.淋雨线对整车的质量评价及工艺改进[J].汽车工艺与材料,2014(10):38-41.

[5] 周龙,牟怿,谢莉.基于超声波检测的汽车防雨密封性试验研究[J].华中科技大学学报(自然科学版), 2007,35(8):80-82.

[6] 周龙,牟怿,谢莉.汽车防雨密封性能测试与数学模型建立[J].华中科技大学学报(自然科学版),2008,36(8):114-116.

[7] 许豪.行李箱密封条漏水问题分析与控制措施探讨[J].汽车实用技术,2019,286(07):83-84+110.

[8] 饶良星.厢车运输车车顶防雨密封性的改进措施[J].汽车实用技术,2014(011):85-86.

[9] 张兆红,蔡建华.乘用车行李箱密封条的结构设计[J].橡胶工业,2008,055(012):746-751.

[10] Jungsoo Park, Hyoseok Cha, Soonho Song,等.A numerical study of a methane-fueled gas engine generator with addition of hydrogen using cycle simulation and DOE method[J].Inter- national journal of hydrogen energy,2011,36(8):5153-5162.

[11] Hatami,M,Cuijpers,M.C.M,Boot,M.D.Experimental optimiza- tion of the vanes geometry for a variable geometry turbochar- ger (VGT) using a Design of Experiment (DoE) approach[J]. Energy Conversion and Management,2015:106.

[12] Taghavifar, Hadi, Jafarmadar,Samad,Taghavifar, Hamid,等.li- ca tion of DoE evaluation to introduce the optimum injection strategy-chamber geometry of diesel engine using surrogate epsilon-SVR[J].Applied Thermal Engineering,2016(106):56-66.

Optimization and Analysis of Sealing Performance in the Area of Roof Panel for the Off-road Vehicle

ZHAO Bowen1,2, WANG Jingqi1, ZHANG Qi1, ZHENG Kai1, ZHANG Pu1, DING Zuxue1

( 1.Baic Group Off-road Vehicle Co., Ltd., Beijing 101300;2.The College of Materials Science and Engineering, Beijing University of Technology, Beijing 100124 )

Among the process of automobile R&D and manufacturing, the issues of water sealing system is always complex and confused. There is not effective solution to this problem and sealing mechanism is still unclear. Based on the way of flow paths analysis, the route of leak water, body structure and water tightness of parts are widely studied. Furthermore, the relative importance of the three design parameters is investigated using design of experiment (DOE) method for each response. Here, by optimization of the size and hardness of the rubber seals, the rain test rate has much improved from 62.5% to 99.3%.

Off-road vehicle; Water leak; Flow paths analysis; DOE

U467

A

1671-7988(2022)02-27-06

U467

A

1671-7988(2022)02-27-06

10.16638/j.cnki.1671-7988.2022.002.007

赵博文,硕士,中级工程师,就职于北京汽车集团越野车有限公司,研究方向:整车密封性、电化学材料、整车智能化。