气压制动系统响应时间优化设计

高温杰,王旭东,郇浪浪,靳连兵,柳建国

气压制动系统响应时间优化设计

高温杰,王旭东,郇浪浪,靳连兵,柳建国

(陕西汽车集团有限公司技术中心,陕西 西安 710200)

随着商用车的发展,消费者对车辆安全性的要求越来越高。制动响应时间是评价气压制动系统性能的重要指标,研究缩短制动响应时间的方案意义重大。试验表明,通过优化气压制动系统的选型及布置能有效提升制动响应时间,缩短制动距离,提高整车安全性。文章从气压制动系统管路布置及优化选型等多方面进行分析,并结合试验数据论证影响制动响应时间的因素,固化一些优化方案。

制动响应时间;管路优化;制动系统;制动距离

引言

近年来,我国交通运输和物流业的快速发展,促进了挂车运输行业的技术发展与产业进步,客户也对安全性提出了更高要求。制动系统作为车辆安全性的保障显得尤为重要[1-2]。

目前,大部分商用车采用气压制动,气压制动系统是由发动机驱动空压机输出的压缩空气为制动能源,由控制管路连接各种控制阀,执行管路连接相关制动执行单元组成的全车制动系统,该系统由控制装置、传输装置和制动器组成,系统设计的各项性能指标应符合国家强制性标准的相关规定。

对于ABS系统,气压制动系统的制动响应时间大约为0.5 s~0.9 s,这个数据下的制动距离对驾驶者的生命安全造成极大威胁,不利于行车安全,因此优化制动系统的响应时间意义重大。

1 气压制动系统响应时间理论分析

GB 12676中对制动响应时间的定义为:从开始促动行车制动系统控制装置到最不利的车轴上的制动力达到规定的相应制动效能所经历的时间。其中规定,从开始促动制动系统控制装置至制动气室的压力达到稳态最大压力值的75%时所经历的时间不应超过0.6 s。

制动响应时间受多方面因素影响[3-4],具体见表1(本文不讨论环境温度对制动响应时间的影响)。

表1 影响因素

序号影响因素 1制动踏板空行程 2制动管路长度 3制动管路内径 4管路接头形式 5管路压力

1.1 制动踏板空行程

制动踏板空行程过长,制动响应时间随之增大,制动踏板空行程过小,行车过程中会出现因振动导致不必要的制动介入,影响司机正常驾驶。合适的空行程可适当缩短制动响应时间,重型卡车气压制动系统制动踏板空行程一般在17 mm~25 mm。

1.2 制动管路长度

制动管路长短对制动响应时间有较小影响,主要与阀类部件布置等多方面因素有关。当然,制动管路过长在一定程度上会使制动响应时间延长[5],所以在阀体布置时,应使制动管路尽可能短。

1.3 管径的大小

ABS系统与EBS系统工作原理不同,其控制管的管径对制动响应时间的影响也存在差异。对于ABS系统,采用气控气型式,制动时,制动总阀通道开启,气体从总阀输出口至前后模块控制口;对于EBS系统,采用电控气(气控备用)型式,制动时,前后模块内置电磁阀直接导通,模块进、出气口通道开启,实施制动。

表2 常见制动管路外径

常用管径/mm 控制管6,8 供能管12,16

管径的增大会使截面流量增大,气体流经管路所用的时间减少,但实际储气筒至阀体的管路与控制管路较长时,大管径所需要的用气量增加,制动响应时间也会增大。根据实车测试,管径大小不同,制动响应时间差异在80 ms~250 ms[6]。

目前,重型卡车储气筒至前、后模块进气口多采用双管设计,前桥管路直径12 mm,后桥管路直径16 mm,ABS系统控制管路管径采用直径12 mm,以缩短行车制动时压缩气体至气室的时间。储气筒至前、后模块进气口管路在连接储气筒时,由于储气筒接口数量有限需要增加三通接头时,应避免两根管路连接同一三通接头。有相关试验表明,图1中的管路布置较图2对响应时间的效果差一些,若图中直径16的供气管路分别从两个储气筒取气效果会更好。

图1 储气筒相同口取气

图2 储气筒不同口取气

1.4 管路接头形式

制动管路是制动系统的重要结构,主要对制动元件的连接,考虑制动管路可靠性与拆装便利性,气压制动管路普遍采用快插式制动管路接头。快插式制动管路接头有VOSS230与VOSS232两种系列,VOSS230接头是由接头、六角接头座、卡环、密封圈组成,VOSS232由接头和集成式六角接头座组成。

快插式管路接头根据其结构可分为3种形式:直通接头、弯通接头、直角接头,其余类似T型接头、H型接头、Y型接头等均可归为以上三类。不同类型的接头气阻不同。为缩短气阻,在管路设计的过程中不可一度布置追求美观性,应尽量采用直通接头连接管路。有相关试验表明,直角接头较直通接头气阻约增大1倍。

1.5 管路压力

随着车辆电气化普及与国家排放标准的实施,整车的布置受到极大的挑战。为此,国内主流主机厂多通过提高整车制动压力来解决该问题[7]。目前,重卡车型制动系统压力可达1.2 MPa,管路压力提高后,可加快部分管路建压时间,制动响应时间明显提升,但同时也对空气压缩机与管路的强度、密封性提出了比较高的要求。

2 气压制动系统响应时间优化

本文通过试验对多种制动响应时间优化方案进行验证,分析中桥与后桥在不同设计状态下制动响应时间的差异。

2.1 设计状态分析

试验车为我司新开发的某6×4牵引车,设计状态制动系统采用四通道ABS系统,后桥控制模块采用单供能管,管径为16 mm,中、后桥ABS电磁阀进气口采用直角接头,如图3所示。按照GB 12676规定的测试方法,用0.2 s左右的时间急踩制动,测取制动气室气压达到规定值所需要的时间,并进行重复试验,拟合制动踏板最大行程所需时间与气室气压达到规定值所需时间的关系曲线。试验结果如表3所示。

图3 中、后桥ABS阀接头设计状态

表3 设计状态响应时间结果

传感器位置响应时间/s 中桥左气室0.68 中桥右气室0.65 后桥左气室0.63 后桥右气室0.66

原设计状态下,中桥与后桥的制动响应时间均大于0.6 s,不满足法规要求。对原车方案进行优化并测试,具体方案如下。

2.2 优化方案一

对后桥模块按照图4所示结构增加一个供能管进行论证[8-9],车辆状态如表4所示。

表4 方案一管路状态

管路形式管路管径/mm 后桥控制模块双供能管16+16(双管) 中、后桥ABS入口接头直角接头

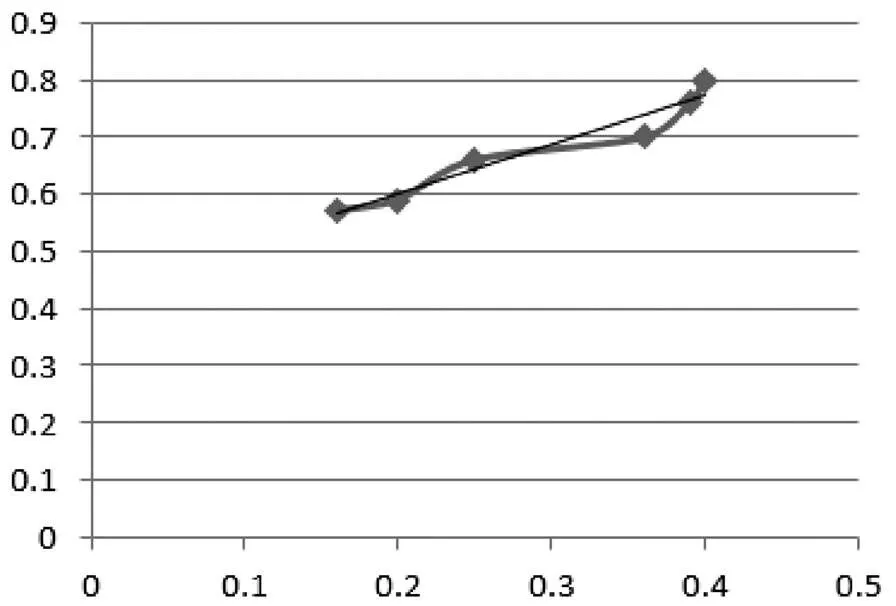

按照2.1中的测试方法进行测试,得出制动响应时间结果如表4所示。将表3与表5的数据进行对比,中桥响应时间缩短0.09 s,后桥响应时间缩短0.07 s,且已满足法规要求。试验共采集六组有效数据进行分析,后桥左气室响应时间拟合曲线如图4所示。

表5 方案一制动响应时间结果

传感器位置响应时间/s 中桥左气室0.58 中桥右气室0.55 后桥左气室0.59 后桥右气室0.56

图4 后桥左气室测试数据

试验证明,通过增加后桥控制模块供能管可有效缩短制动响应时间。EBS车型后桥模块更改为双供能管后较单供能管可缩短制动响应时间约0.1 s。对同平台车型前桥模块双供能管与单供能管制动响应时间进行测试,数据对比可知前模块采用双供能管也可有效缩短制动响应时间。

2.3 优化方案二

以方案一后桥控制模块双供能管的状态为基础,将中、后桥ABS控制阀入口处接头由直角接头改为135°弯通接头进行测试,测试状态如表6所示,测试结果见表7。

图5 中、后桥ABS阀接头优化状态

表6 方案二管路状态

管路形式 后桥控制模块双供能管16+16(双管) 中、后桥ABS入口接头135°弯通接头

表7 方案二制动响应时间结果

传感器位置响应时间/s 中桥左气室0.53 中桥右气室0.51 后桥左气室0.54 后桥右气室0.50

将表5与表7的数据进行对比,中、后桥制动响应时间均缩短0.06 s,后桥左气室响应时间拟合曲线如图6所示。试验表明,将直角接头更换为135°弯通也可有效缩短制动响应时间。

图6 后桥左气室测试数据

对两种优化方案状态下的试验车满载以初速度60 m/s进行制动距离测试,测试结果如表8所示。试验表明,缩短制动响应时间可一定程度缩短制动距离,提高行车安全性。

表8 制动距离测试结果

车辆状态制动距离/m 设计状态27.9 优化方案一27.4 优化方案二26.8

3 结论

通过对该6×4牵引车进行多角度优化,分析影响气压制动系统制动响应时间的因素,并进行理论及试验测试分析,可得到缩短制动响应时间的较优方案,满足法规0.6 s要求,提升行车安全性。通过本次制动响应时间的优化,为后续车型的设计积累了宝贵的经验,对气压制动系统的设计有重要意义。

[1] 门育鹏,杨慧敏,戴君.制动减速度与制动响应时间的匹配设计及优化分析[J].汽车科技,2021(01):58-62.

[2] 蔡博,危大波,郑华康,等.挂车气制动系统响应时间测试系统设计与实现[J].专用汽车,2020(06):76-78.

[3] 龙雪辉,胡锡挺.商用车气压制动系统响应时间的优化[J].企业科技与发展,2013(14):44-45+49.

[4] 郭伟.某汽车气压制动系统制动反应时间的测试及分析[J].汽车实用技术,2014(11):24-25.

[5] 张哲,陈玉忠,董红磊,等.制动管路尺寸对制动系统性能影响的研究[J].机械设计与制造,2018(01):188-191.

[6] 詹斌,冯华万,魏金.半挂车制动反应时间影响因素分析[J].专用汽车,2013(04):86-87.

[7] 孙勇,李飞,许志光.商用车和挂车气压行车制动反应时间测试研究[J].中国测试,2018,44(02):26-30.

[8] 司小云,何缨,马文伦,等.气压制动系统控制方案优化研究[J].车辆与动力技术,2019(03):6-9+56.

[9] 魏伟,杜念博.重载列车制动管路对制动性能的影响[J].交通运输工程学报,2011,11(05):49-54.

Optimal Design of Response Time of Pneumatic Braking System

GAO Wenjie, WANG Xudong, HUAN Langlang, JIN Lianbing, LIU Jianguo

( Shaanxi Automotive Group Technology Center, Shaanxi Xi’an 710200 )

With the development of commercial vehicles, consumers are increasingly demanding vehicle safety. Braking response time is an important indicator for evaluating the performance of pneumatic braking systems, and it is of great significance to study solutions to shorten the braking response time. The test shows that by optimizing the selection and layout of the pneumatic braking system, the braking response time can be effectively improved, the braking distance can be shortened, and the safety of the entire vehicle can be improved. The article analyzes the pipeline layout and optimization of the pneumatic brake system, and combines the test data to demonstrate the factors that affect the braking response time, and solidify some optimization schemes.

Brake response time; Pipeline optimization; Brake system; Braking distance

U463.5

A

1671-7988(2022)02-65-04

U463.5

A

1671-7988(2022)02-65-04

10.16638/j.cnki.1671-7988.2022.002.016

高温杰,男,就职于陕西汽车集团有限公司技术中心,从事重卡制动系统设计与开发相关工作。