镀锌板机器人焊接缺陷控制方法研究

于 前,尚保玉,吴香清

镀锌板机器人焊接缺陷控制方法研究

于 前,尚保玉,吴香清

(中联重科股份有限公司,湖南 长沙 410013)

为了减少焊接缺陷以及不合格品返修的次数,从而降低生产成本,文章研究了薄板镀锌板焊接工艺的优化方法,分析了镀锌板机器人焊接中焊缝烧穿、咬边、气孔、弧坑等变形缺陷产生原因,提出了优化焊接程序、零件组合间隙、熔滴过渡方式、焊接姿态、船型位置焊接、焊接速度及选用后倾焊接方法、反变形等预防措施,结果显示焊接缺陷得到有效控制,焊缝一次合格率达到95%以上,大幅降低了返修成本,具有重大意义。

机器人焊接;焊接缺陷;镀锌板

前言

随着21世纪汽车工业的蓬勃发展,能源日益匮乏,轻量化以减少汽车油耗成为趋势。薄板在汽车零部件上应用得越来越多,而普通薄板抗腐蚀性差,增加了汽车养护成本,还缩短了汽车使用寿命。镀锌钢板以其良好的经济性和耐腐蚀性被普及推广到汽车结构件应用中,尤其是须防腐的零件[1],例如在汽车前桥、后桥、发动机罩、车轮罩、门板件、顶盖、侧围等零部件中应用越来越广,镀锌板在整车金属件中占比已达到70%以上。由于材料自身板薄及其镀锌的特性,生产中容易产生焊缝熔深不达标(烧穿或熔深浅)、咬边、气孔、弧坑、变形等焊接缺陷,造成批量生产过程中大量的返修或报废浪费。而产线也需要经常调试机器人焊接程序预防缺陷产生,工件焊缝烧穿至与工装夹具连接时也将耗费大量时间进行工装修复,导致停线,严重影响生产效率,因此结合生产实际,研究镀锌板机器人焊接缺陷控制的方法,减少焊接缺陷产生,具有重大意义。

本文主要以0.5 mm~4 mm板厚的镀锌板为研究对象,研究汽车零部件中常用的角接和搭接形式焊接接头(如图1所示)的焊接缺陷产生原因及预防办法。

图1 常见接头形式

1 镀锌板机器人焊接缺陷产生机理

在薄板镀锌板自动焊接过程中,常见焊接缺陷有熔深不达标(烧穿或熔深浅)、咬边、气孔、弧坑、变形等。烧穿是指焊缝成型过程中未熔化的金属,未能抵抗住所受到的熔池焊液重力、电弧吹力及液体表面张力的综合应力作用,熔化金属从焊接背面流出,形成穿孔的缺陷。熔深浅是指实际熔深没有达到公称熔深(设计要求熔深)的现象。沿焊趾或焊根产生沟槽,凹陷深度超过0.5 mm的称为焊接咬边。熔池凝固时气体来不及逸出,残留在焊缝中形成气孔。弧坑是指弧焊时,由于断弧或收弧不当,在焊道末端形成的低洼部分。

2 镀锌板机器人焊接质量缺陷产生原因分析

2.1 烧穿或熔深过浅产生原因

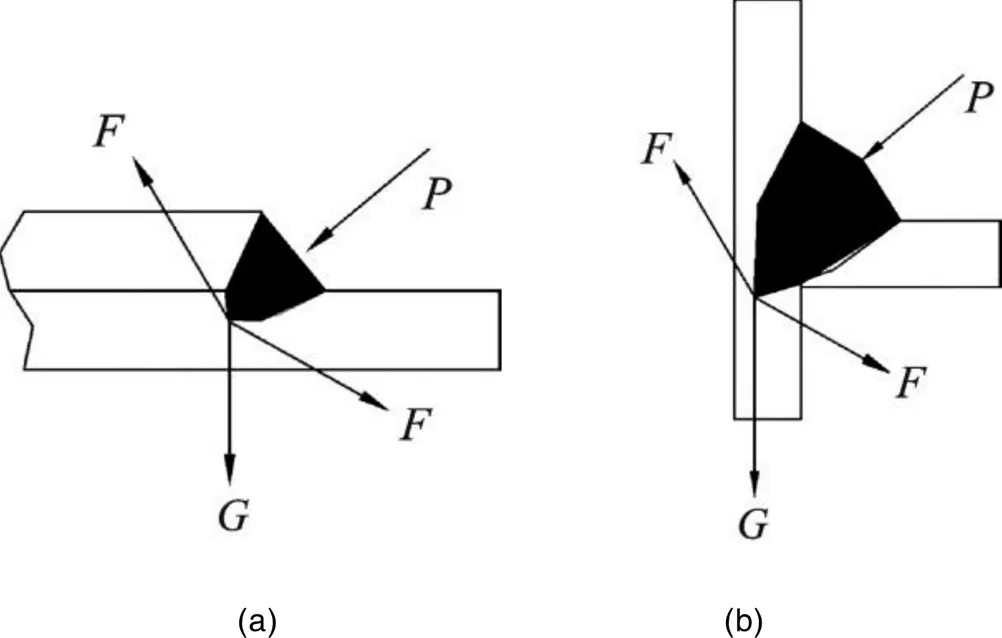

焊接熔池成型受力较为复杂,主要受重力,电弧压力和液体表面张力的综合影响,每种力相对不同的焊接接头结构,所起作用不同。搭接接头结构,电弧作用力和熔池金属重力是促使焊缝往下板熔透的力,严重时导致下板烧穿,而表面张力是阻止熔池下塌或烧穿的力,见图2(a)所示。下板未熔化金属承载焊液下榻的重力及焊接电弧压力,因此下板金属越薄,抵抗能力越弱,越容易产生烧穿。电弧作用力并非垂直于下板,平行穿透下板方向分力越大,越容易产生烧穿。重力垂直于下板,重力越大越容易造成烧穿。

搭接接头结构,立板和下板因烧穿方向不同,各种外力对烧穿所起作用有所不同。对于立板方向烧穿,电弧作用力(垂直于立板的分力)是导致熔池烧穿的力,表面张力是阻止熔池烧穿的力,重力对立板烧穿无影响,见图2(b)所示。对于下板方向烧穿,电弧作用力(垂直向下的分力)和熔池金属重力是导致熔池烧穿的力,表面张力是阻止熔池下塌或烧穿的力。

焊接接头需熔透方向所承受的焊接综合应力过小,造成了熔池在未熔化金属的熔合深度过小,无法满足设计要求,因此各种外力对熔深过浅所起的作用与烧穿相反。

图2 各接头形式熔池受力状态

2.2 咬边产生原因

薄板焊接咬边主要出现在平角焊缝中,汽车零件焊缝具有焊缝尺寸小、长度短、数量多等特点,为不降低生产效率,平角焊缝常采用平焊位置焊接角焊缝,这样焊缝由于焊液自身重力作用,上端焊趾位置由于焊液填充不够或不及时,容易产生沟槽,形成咬边。搭接接头及角接接头,在焊接电流、焊接速度、电压匹配不当以及焊接角度、运条不当、电弧过长的情况下,焊接咬边产生可能性增大。

2.3 气孔产生原因

未及时清理喷嘴及导电嘴座,造成堵塞,导致保护气体流量降低,保护效果不好,常容易产生气孔。导电嘴座出气孔分布不均匀或保护气流向紊乱也会产生气孔。焊接母材及焊材潮湿,空气湿度大,焊前未烘干处理容易产生气孔。由于锌的沸点(906 ℃)远低于钢的熔点(约1 500 ℃),而通常电弧温度远高于锌的沸点[2],因此镀锌板在焊接过程中,锌粉蒸发而未及时排出是产生气孔的重要原因。

2.4 弧坑产生原因

薄板焊接时速度快,在收弧位置停留时间短,熔化的焊道位置未填充满,焊枪便停止送丝,导致焊道末端焊液冷却收缩后,形成凹坑。

2.5 变形产生原因

在焊接过程中,焊接热输入造成工件不均匀、不稳定的温度场,同时由于板材受到夹具的约束作用,近焊缝区产生拉应力,而在远离焊缝的区域内产生残余压应力。当焊缝的纵向收缩产生的压应力达到临界失稳应力时,将发生失稳变形[3-4]。闫俊霞等人[5]结合实际试验对薄板焊接失稳变形的原因进行了较为细致的分析,研究表明薄板焊接变形的主要影响因素有:焊接构件的尺寸、热输入和夹具的约束等。

3 薄板镀锌板机器人焊接质量缺陷控制措施

3.1 烧穿及熔深浅预防控制方法

3.1.1 优化机器人焊接程序

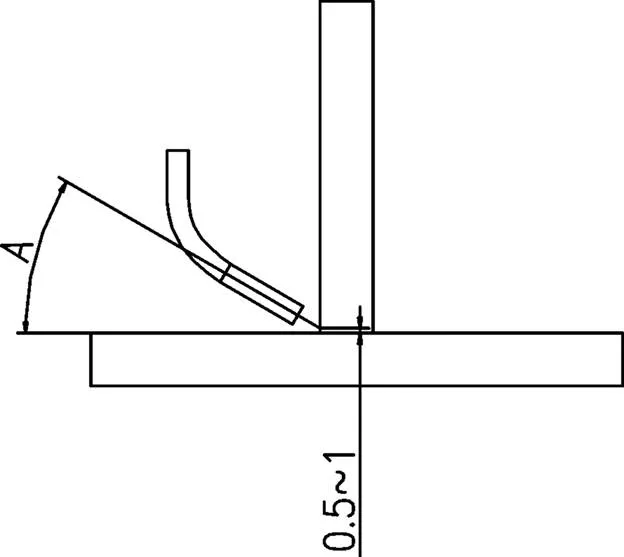

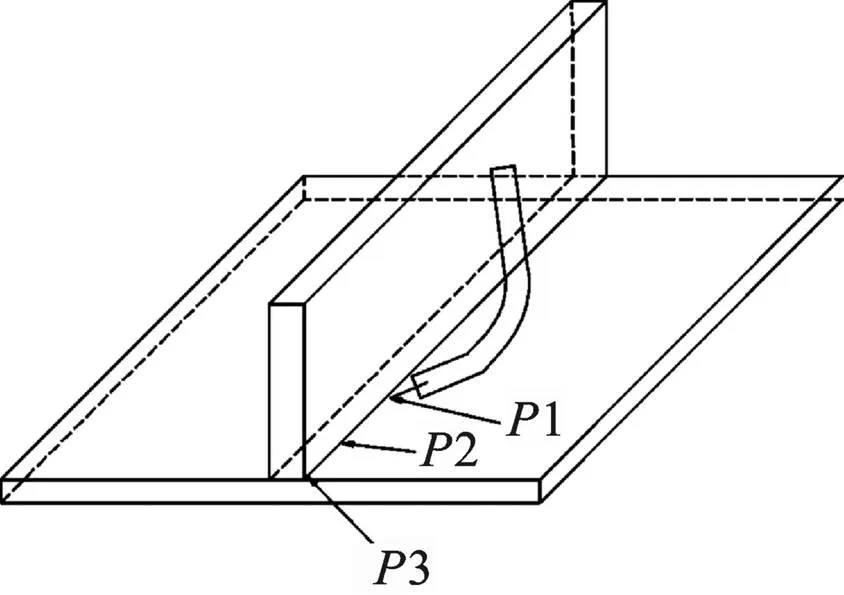

在机器人轨迹调试时将焊丝指向略偏上板0.5 mm~1 mm(搭接接头,如图3所示)或将焊丝指向偏离立板0.5 mm~1 mm(T型角接接头,如图4所示),相当于增厚未融合金属板厚,增强焊道抵抗力,可减少烧穿。将焊枪与水平方向夹角A调整至35°~40°(如图3所示),可减小电弧穿透方向的分力,从而减少烧穿。

图3 搭接接头

图4 角接接头

3.1.2 优化零件组合间隙

由企业所做出来的造价调控,只有在经过了高层管理人员的仔细检查之后才能进行执行。在一开始的决定的过程中,就应该强调调控和日常的管理,在选定决策时,企业应该对该工程有一个非常全面的认识,让所选择出来的决策与项目相适合,因为这样才可以确保决策能够得以落实。当决策选择出来后,应该保证这个决策是非常准确的,要反复的去审查估算结果,并且检查和验证估算,要确保所设定出来的预算是有效的,这样才能选出最佳的方案来进行后期的投资。不管是在设计还是在施工的过程中,工程造价管理都应该有一个非常可靠的依据,只有这样才能协助施工的企业,让施工可以顺利的进行下去。

控制零件精度和装夹后零件间隙<1 mm,预防焊接过程中热收缩引起横向位移而引起的熔池前方接缝间隙过大,可减少焊接烧穿。

3.1.3 预处理

生产中由于各种原因,零件组对间隙无法消除,存在1 mm~3 mm的大间隙,这类角焊缝可在焊接整条焊缝之前用小参数焊接一段短的焊缝。预先连接两个零件以及填充一部分间隙,避免在正式焊接时直接熔穿间隙,减少烧穿可能性。若间隙在焊缝起始位置且间隙长度<30 mm,也可采用小参数在间隙前方30 mm处起弧,回拉至焊缝起始位置,再持续往焊缝尾部焊接,实现连续焊接,减少烧穿。

3.1.4 选用合适的熔滴过渡方式

优化熔滴过渡方式,减少焊穿。以短路过渡为熔滴过渡方式的CO2焊,Fronius 公司在推拉送丝焊接技术基础上研发的Cold metal transfer(冷金属过渡)技术和林肯公司的Surface tension transfer(表面张力过渡)技术[6]具有低热输入、低熔深和高热稳定性的特点,因此针对容易烧穿的焊缝结构,可选用上述熔滴过渡方式焊接,具有良好的焊接效果。

3.1.5 熔深保证方法

3.2 咬边预防控制方法

尽可能利用变位机确保焊缝在船型位置焊接。若不能在船型位置焊接,则机器人调试时焊丝指向可偏向易咬边方向0.5 mm~1 mm,将焊枪与水平方向夹角A调至25°~40°。

3.3 气孔预防控制方法

3.3.1 焊枪清理

焊前确保保护气流量,焊枪喷嘴,导电嘴座导气孔状态正常,焊接程序中设置定期清枪程序。

3.3.2 稳定焊接姿态

调试时选择合适的干伸长(15 mm~20 mm),确定起弧焊丝干伸长度后,确保整条焊缝焊接过程中干伸长变化量<1 mm。同样确定合适的焊接角度后,焊接过程中保持焊接角度不变。

3.3.3 选用后倾焊接方法

另外,采用后倾(5°~10°)焊接,利用电弧指向熔池前方预热镀锌层,有利于锌粉的挥发,可有效减少锌蒸气进入熔池。

3.3.4 提高CO2含量

适当提升20%CO2+ 80%Ar保护气中CO2的比例,提高电弧稳定性[7],增强保护效果,稳定焊缝熔池;利用CO2在电弧的高温作用下分解反应生成的氧化性气体将锌蒸气氧化,形成浮渣,减少锌气孔来源,对气孔有抑制作用。

3.3.5 优化焊接速度

选用合适的焊接速度,既能保证熔池凝固时气泡能充分上浮排出,又能预防熔池凝固时间过长导致气孔产生。

3.4 弧坑预防控制方法

薄板弧坑缺陷对焊接参数非常敏感,必须严格控制。焊接程序调试时,可将焊接轨迹距离在收弧点(3)前50 mm和20 mm的位置各插入一个轨迹点1和2(如图5所示),将1到2轨迹速度调整为正常焊接轨迹速度的70%,再将2到3的速度调整为正常焊接轨迹速度的50%,同时将收弧电流降至焊接电流的60%,收弧停留时间设置为0.3 s~0.5 s,这样既可避免烧穿,又可将弧坑凹陷深度降至最小。

图5 各接头形式熔池受力状态

3.5 变形预防控制方法

对零件来料进行控制,禁止变形>1 mm零件流入焊接岗位。焊前将工装调整到位,不宜过紧,也不宜过松,应确保工件放入焊接工装后在未压紧状态下,零件与工装定位销,定位块,压紧块之间的间隙<0.5 mm,避免工装自身与零件过定位的挤压变形。选用合适的气缸等压紧装置,并在焊接前确认工装压紧效果良好,确保焊接过程中变形得到有效约束。选用合理的焊接顺序,先焊工件短焊缝,再焊接长焊缝,并且由工件中间向工件两侧焊接,减少焊接变形。根据设计要求,选择焊接热输入较低的参数控制焊缝尺寸有利于减少焊接变形。

4 结论

采用预防措施后,通过弧焊生产线验证结果,可得出以下结论:

(1)镀锌薄板机器焊接过程中,焊接缺陷不可避免,通过一系列优化后可将弧焊产线焊缝一次合格率提升到95%以上;

(2)通过调整焊接程序中焊丝指向位置、焊枪角度、回拉法、优化熔滴过渡方式、确保工件装夹重复精度和控制零件装配间隙可减少烧穿、咬边发生和控制熔深;

(3)通过提前检查焊接设备状况、选用合适的干伸长度、设置合理的清枪程序及采用后倾焊接方法可减少气孔产生;

(4)通过优化收弧轨迹速度及收弧参数,可预防弧坑缺陷;

(5)控制来料精度、调整工装夹具至合理状态、选用合理的焊接顺序以及控制热输入有利于减少焊接变形。

[1] 魏元生.镀锌板种类及其在车身上的应用[J].汽车工艺与材料,2011(9):51-56.

[2] Lim Y M, Jang B S, Koh J H. The effect of shielding gas and arc voltage on the [bead shape and pore generation of galvan- ized steel pipe welds with gas metal arc welding[J].Advanc- ed Materials Research,2013(746):240-244.

[3] 闫俊霞.焊接薄板结构变形数值模拟研究[D].天津:天津大学,1999.

[4] Rakesh Kumar,Rich Dilthey,Ivedi D K,et al.In sheet welding of Al 6082 alloy by AC pulse-GMA and AC wave pulse- GMA welding[J].Materials and Design, 2009(30):306-313.

[5] 闫俊霞,刘群山.薄板焊接失稳变形的影响因素[J]. 铸造技术, 2009,30(1):80-81.

[6] Selvi S,Vishvaksenan A,Rajasekar E.Cold metal transfer (CMT)technology-An overview[J]. Defence Technology, 2018, 014 (001):28-44.

[7] 李超豪.镀锌板CMT焊焊缝气孔影响因素及产生机理[J].焊接学报,2019(1):94-98.

Research on Control Method of Welding Defects of Galvanized Sheet Robot

YU Qian, SHANG Baoyu, WU Xiangqing

( Zillion Heavy Industry Co., Ltd., Hunan Changsha 410013 )

In order to reduce the number of welding defects and repair of unqualified products and reduce the production cost, this paper studies the optimization method of welding process of thin galvanized sheet, and analyzes the causes of welding seam burn through, edge bite, porosity, arc pit and other deformation defects in robot welding of galvanized sheet. Puts forward the optimized welding procedure, parts assembled clearance, drop transfer mode, position welding, welding speed and welding posture, ship type choose backward of welding methods, prevention measures, such as reverse deformation effectively control results show that the welding defects, weld a qualified rate of 95% or more, greatly reduces the cost of repair, is of great significance.

Robot welding;Welding defects;Galvanized sheet

U466

A

1671-7988(2022)02-128-04

U466

A

1671-7988(2022)02-128-04

10.16638/j.cnki.1671-7988.2022.002.029

于前(1984—),男,工程师,现就职于中联重科股份有限公司,研究方向为厚板高强钢焊接工艺、机器人自动化焊接工艺、薄板焊接工艺研究。