地铁车轮不圆度多点非接触检测系统设计

赵永兴,尧辉明

(上海工程技术大学城市轨道交通学院,上海 201620)

0 引 言

地铁车轮不圆是指发生在车轮踏面上的一种磨耗现象,发生在车轮踏面磨耗的形式有多种,带有孤立的踏面擦伤与带有不规则波长的多边形磨耗都属于车轮不圆度磨耗[1-2]。当这种不圆度磨耗产生且得不到及时控制,会对地铁的运行安全构成严重威胁,不仅会加速车轮磨耗的恶化,而且会严重影响乘客乘车舒适度。

针对车轮踏面圆周出现的不圆度磨耗问题,需要及时通过检测设备采集踏面的原始数据进行磨耗评估。测量方法可分为静态测量和动态测量两种方式。静态测量有德国BBM振动与声学系统有限公司的m|wheel轮对粗糙度测试设备,该设备采用接触式位移传感器去采集磨耗信息[3]。文献[4]提到了一种接触式滚轮机械设备测量车轮踏面数据。文献[5]设计了一款便携式轨道车轮不圆度及直径测量设备,并给出了测量原理及算法误差。但是上述检测设备都采用接触式传感器,长时间使用会产生磨损,进而影响以后的测量精度。日本铁路利用2台CCD摄像机来拍摄车轮外形轮廓,通过计算机运算处理来获取车轮外形信息,但是误差只能控制在0.5 mm[6]。动态测量是通过加速度传感器或者压电传感器间接获取车轮不圆度数据。文献[7]利用轴箱垂向加速度进行车轮高阶多边形的诊断。文献 [8]提出一种将 PVDF (Polyvinylidene fluoride)压电传感技术运用到铁路轮轨检测的方法。但是动态检测的精度却无法达到静态检测的高度。

结合现有设备存在的优缺点,本文选择静态无接触测量方式,利用非接触式激光传感器来获取车轮不圆度数据,三个激光传感器可以同时获取车轮踏面信息,编码器同步获取采集步长,通过上位机将数据进行显示分析。检测系统避免接触式传感器长时间使用的磨损误差,三个激光传感器同时采集数据提高系统检测效率,同时可以更全面地评估车轮故障。检测设备结构简单、方便携带、精确度高。在信号去噪方面,采用小波滤波滤除原始信号中的高频噪声,通过滤波前后均值和方差的对比,表明小波滤波处理车轮不圆度信号具有很好的降噪效果。

1 车轮不圆度检测系统总体设计

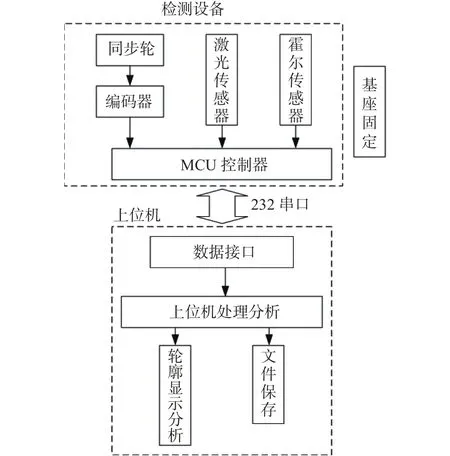

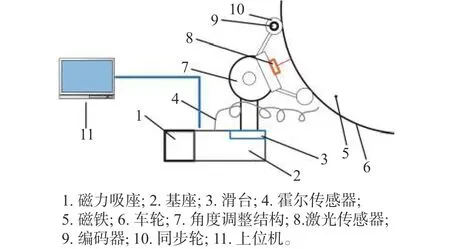

检测系统总体设计包括检测设备和计算机上位机两个部分,通过检测设备获得激光位移传感器数据,通过上位机对数据处理得到车轮的直径并还原车轮滚动圆轮廓。总体设计框图如图1所示。

图1 车轮不圆度检测系统总体设计

2 不圆度测量原理

2.1 轮对的主要几何参数

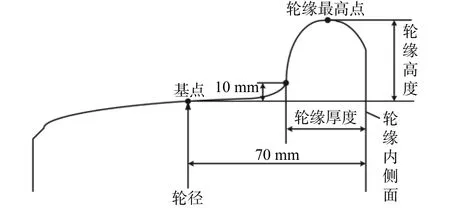

列车车轮踏面示意图如图2所示,踏面的基点位于距轮缘内侧面70 mm处,以基点为起点绕车轮一周组成的滚动圆,该滚动圆直径即车轮直径[9];轮缘高度为基点和轮缘最高点的垂直距离;轮缘厚度为轮缘内侧面和轮缘上距基点垂直距离为10 mm处的水平距离。车轮在列车的行驶过程中会与钢轨发生撞击和摩擦,运行一段时间后会产生磨损与擦伤,所以需要定期对车轮进行检测并修补以确保列车的安全行驶。

图2 轮对几何参数图

2.2 测量原理

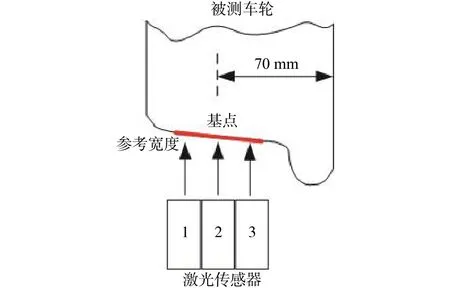

车轮直径是车轮几何参数中最难精确测量的参数之一,如果车轮直径超限,或者与邻近车轮直径的差值超限,会引起一系列悬挂改变,从而会影响列车的安全性与平稳性,严重时可能会导致列车脱轨。车轮踏面发生踏面擦伤或踏面剥离都有可能造成列车车轮直径差值超限以及车轮不圆等危害[10-11]。为了更全面地评估车轮的损伤程度,需要对踏面基点以及基点两侧的车轮滚动圆进行检测,根据重复性试验要求,必须对车轮同一条线进行3次测量[12],为了加快检测效率,所以设备采用三个激光传感器同时采集车轮基点及邻近基点的滚动圆数据,如图3所示。激光传感器1、2、3采用并排安装的方式,可以同时获取基点以及基点两侧20 mm位置的车轮滚动圆数据。

图3 激光传感器测量

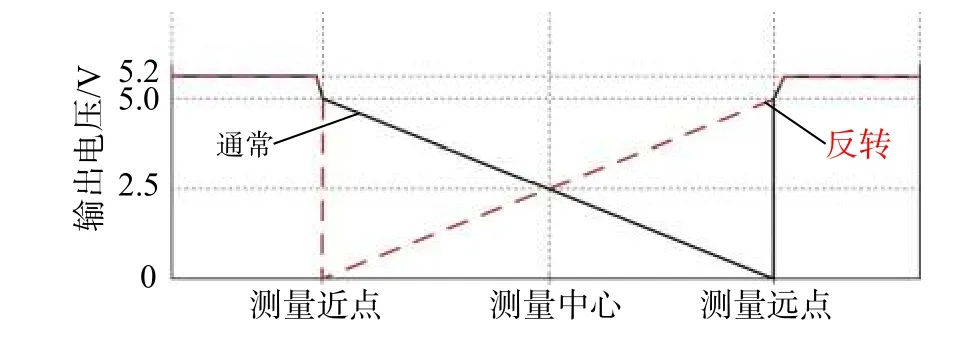

激光具有高亮度、高单色性和高方向性等特点从而实现激光位移传感器的非接触测量,并且很大程度上提高位移测量的精度,保证测量的可靠性[13]。本设备采用的激光传感器型号为HG-C1030,该传感器的重复准确度达到了10 µm,测量的中心距离为30 mm,测量范围为 ± 5 mm。激光位移传感器输出的信号为模拟量,信号与实测距离的比例呈线性关系,如图4所示,通过标定操作可以将采集的信号转换成实际距离。

图4 模拟电压与实测距离线性关系

为更精确的测量车轮不圆度信息,需要合理控制采集步长。系统通过增量式编码器控制采集步长,对应的编码器型号为欧姆龙E6B2-CWZ6C,脉冲数为360/r,输出方式为集电极开路输出(NPN输出)。同步轮周长为200 mm,编码器由同步轮带动,当同步轮随车轮同步转动时,采集数据的步长为0.556 mm。在采集数据过程中,避免让车轮和同步轮产生相对滑动,所以同步轮选用磨砂橡胶材料。

2.3 车轮直径测量方法

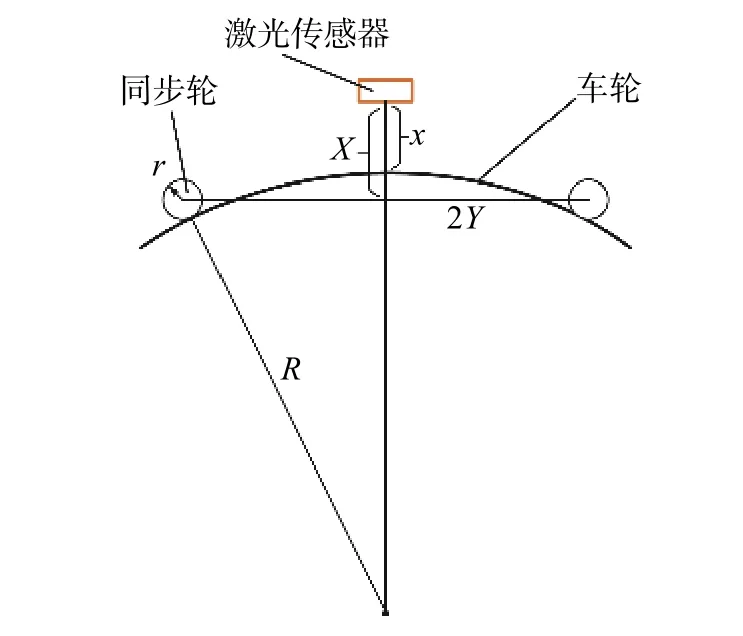

车轮直径采用弓高弦长测量方法来确定,弓高弦长测量方法也称为弦高法,其测量原理如图5所示。

图5 车轮直径测量方法

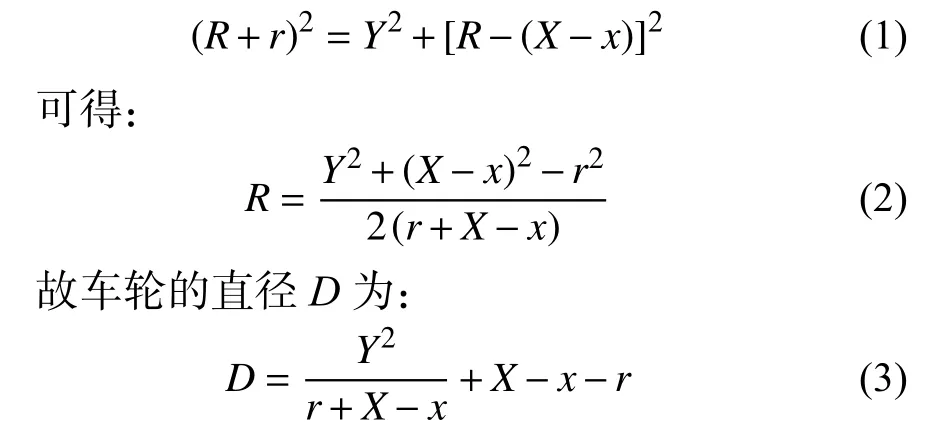

如图所示,两个同步轮半径为r,两个同步轮之间弦长距离为2Y,激光传感器激光发射点与弦长的距离为X,x为激光传感器实测距车轮踏面的距离,车轮半径为R。其中Y、X、r的数值由机械结构设计确定,根据勾股定理有:

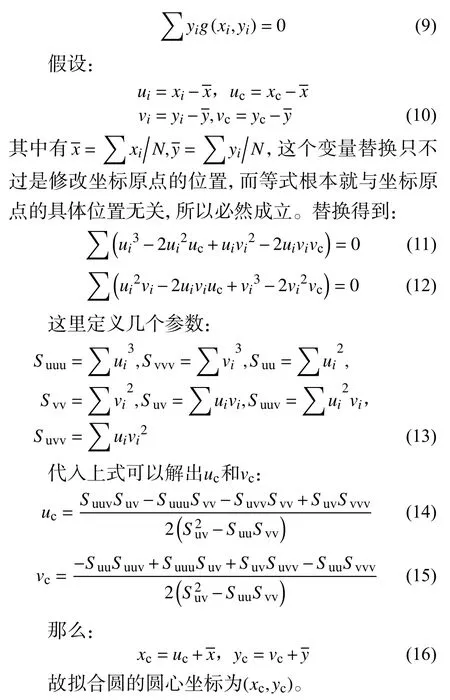

2.4 最小二乘法拟合圆

为更直观的分析车轮实际情况并和标准车轮进行对比,需要将采集的数据拟合成圆周。为确定车轮几何圆心,本文结合最小二乘法拟合圆的方法拟合车轮圆周外形并确定车轮几何圆心[14]。具体步骤如下:

3 检测系统具体方案设计

3.1 检测系统方案设计

设备采用的激光传感器准确度为10 µm,通过对激光传感器输出模拟量的换算可以得到实际距离值,利用增量式编码器控制空间等距离数据采集。图6为检测设备结构简图,磁力吸座1将检测设备固定在钢轨上,防止检测设备在检测过程中发生移动,滑台3可以横移微调激光传感器8的检测位置。通过结构7可以调整激光传感器8的角度,使激光传感器8对准车轮6圆心,同步轮10紧贴车轮6,当车轮6转动时就会带动同步轮10转动,编码器9会和同步轮10同步转动并产生脉冲。霍尔传感器4通过对磁铁5的感应控制检测工作的开始和结束,采集的数据通过串口通信发送至上位机11进行处理。设备整体结构设计精简而实用,使得检测设备具有很好的便携性与易操作性。

图6 结构简图

3.2 检测系统设计组成

根据检测系统测量原理分析,设计系统包括数据采集测量与采集控制单元、机械结构、数据采集板、数据显示与上位机分析单元,其各自功能如下:

1)数据采集测量与采集控制单元:将激光位移传感器、编码器和霍尔传感器搭建在机械结构上,利用机械结构几何设计对准车轮圆心,通过激光传感器测量车轮不圆度信息;编码器协同激光传感器实现等距离采样;霍尔传感器控制采集工作的开始和结束。

2)机械结构:利用磁力吸座将检测设备固定在钢轨上方,使检测设备的同步轮和车轮充分贴合保证可以同步转动,通过几何结构的设计使激光传感器对准车轮圆心,通过滑台可以实现激光传感器检测位置横向移调整,保证可以检测到踏面的不同位置。

3)数据采集板:作为检测系统控制的核心,完成对传感器输出信号的采集、计算,并将数据实时上传至PC端。

4)数据显示与上位机分析单元:通过上位机操作控制检测设备工作并实现对采集的不圆度数据进行波形显示,利用通信接口实现和下位机数据采集板的通信。

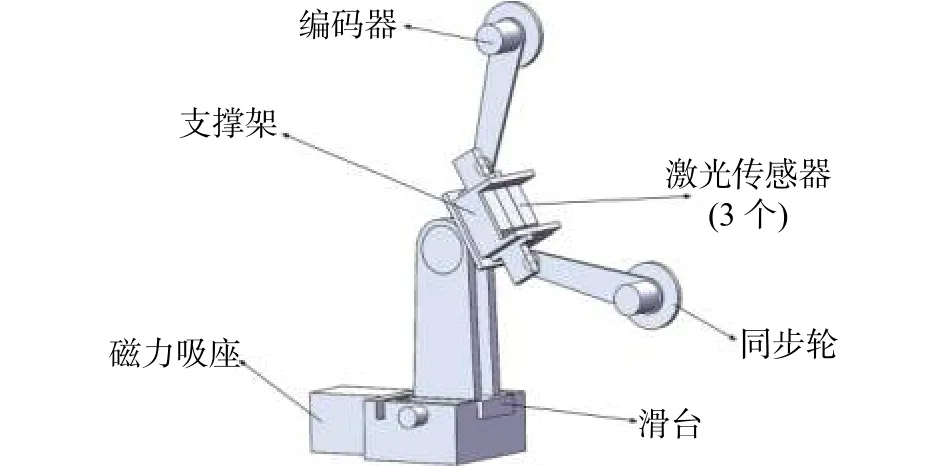

3.3 检测系统机械结构设计

检测设备机械机构设计需实现固定、调节和校准等功能。校准功能需实现机械结构的检测方向必须对准车轮的圆心,通过几何结构设计,采用弓高弦长的方法使激光位移传感器的检测方向对准车轮圆心。调节功能需实现检测结构的转动,方便激光传感器检测位置对准车轮圆心,同时该功能需实现车轮踏面检测位置的细节调整。固定功能需保证检测设备在检测过程中不会发生移动,以免造成数据误差。检测设备的3个激光传感器并排固定在支撑架上,结合实际检测环境,以及对设备便携性和易安装的考虑,设计的机械结构如图7所示。

图7 检测设备机械结构

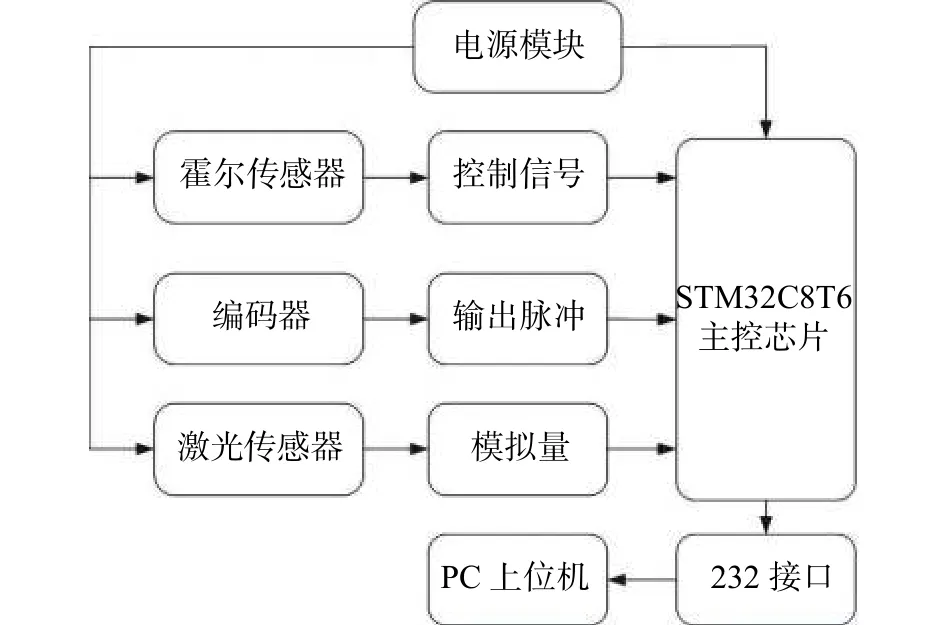

3.4 检测系统下位机硬件设计

检测设备下位机采用STM32C8T6作为主控芯片,通过RS-232串口通信与上位机实现数据的交互。硬件设计包括最小系统电路和外围电路的设计,通过单片机与外设之间的信息交互实现数据的采集和传输。

外围电路包括电源模块电路、光耦隔离电路、运放电路、232串口通信电路。电源管理电路将12 V锂电池电压转化为 24 V、5 V、3.3 V 供芯片和外设使用。霍尔传感器用来控制采集工作的开始和结束,保证采集到车轮踏面滚动圆周的完整数据。编码器和主控芯片之间设计光耦隔离电路,使输入端与输出端完全电气隔离,抗干扰能力强,同时起到电平转换作用。增量式编码器每旋转一圈都会产生360个脉冲信号,单片机定时器T3对编码器输出脉冲进行捕获来触发中断事件,保证设备可以等距采样。激光传感器和主控芯片之间设计运放电路,通过运算可以让单片机读取激光传感器模拟电压值,同时起到滤除杂波作用。232串口通信电路实现硬件和上位机信息交互的功能。图8为硬件系统总体结构框图。

图8 硬件系统框图

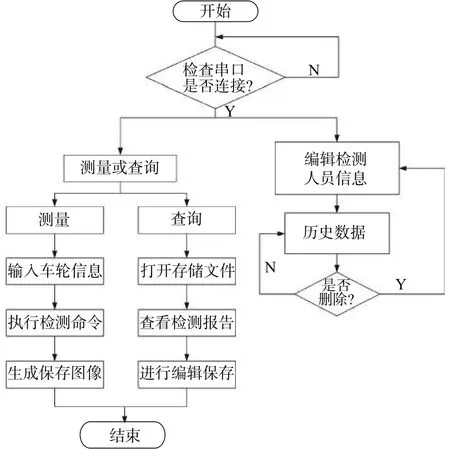

3.5 不圆度检测系统上位机设计

软件系统采用Visual Studio为开发环境,利用C#语言编写上位机操作界面。软件系统可以实现不圆度数据采集、不圆度数据处理及不圆度曲线图和极坐标图显示等功能,采集到的数据可以存储到PC电脑指定位置。软件实现流程图如图9所示。

图9 软件设计流程图

将检测设备固定到铁轨上面,使同步轮紧贴在车轮踏面表面,将霍尔传感器感应的小磁铁吸附在车轮侧面,然后霍尔传感器探头对准磁铁块,打开检测设备电源,上位机可以检测到串口存在,输入检测人员信息后就可以进行数据采集工作或者对历史数据进行查询:如果选择测量,需要匀速转动车轮,此时数据通过232串口传输到上位机,并生成图像,霍尔传感器重新对准磁铁块,采集工作结束,最后可以对数据进行其他方式的分析操作和保存;如果选择查询,可以对历史数据进行查看和编辑,这样可以方便用户结合历史数据对车轮的状态进行评估。

4 小波去噪

针对激光传感器采集信号中的高频噪声问题,采用数字滤波的方法对初始信号进行去噪处理。移动平均滤波是一种快速有效的滤波方法。其原理是:定义一个数组,数组随着数据个数的增加依次移动,用数组中元素的均值代替原数据值。滤波前后信号图如图10所示。通过对比发现,这种方法对噪声有一定的抑制作用,但是滤波后的信号还不够平滑,仍存在部分噪声。由于车轮不圆度信号为低频、随机非平稳的时变信号。所以需要一种灵敏度更高的滤波方法。

图10 移动平均滤波前后对比图

小波滤波在针对此类信号有其独特优势。首先,小波滤波在处理随机非平稳时变信号时有其独特优势,这主要是因为小波函数具有快速衰减性的特性;其次,小波变换可以将信号以不同尺度进行分解,通过重构可以将信号中的高频部分滤除;最后,由于小波变换的正交性,小波变换算法的计算速度相比传统傅立叶变换更快[15]。

小波滤波是建立在小波分析理论基础上的去噪理论,其本质是对采集的信号进行小波分解,然后通过带通或者带阻滤波器将其中高频信号的系数滤除,之后再将其低频部分进行重构,从而达到滤除噪声的目的。这里通过一个数学模型表达初始信号:

式中:s(k)——初始信号;

f(k)——有效信号;

ε——噪声系数的标准偏差;

e(k)——噪声。

通常来说,信号分解后的低频部分都是有效信号,而高频部分包含较多的噪声信号。通过对初始信号s(k)进行小波分解,将信号中的高频部分舍弃,低频部分保留,就达到了小波去噪的目的。

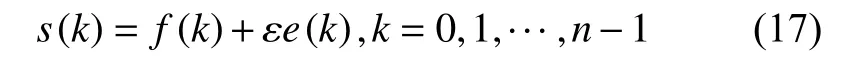

小波去噪的步骤如图11所示,第一步是对初始信号进行小波分解;第二步选取合适的阈值及阈值函数将信号中的高频部分舍弃,低频部分保留;第三步是将保留的低频分量进行重构,重构后的信号就是有效信号。

图11 小波去噪流程

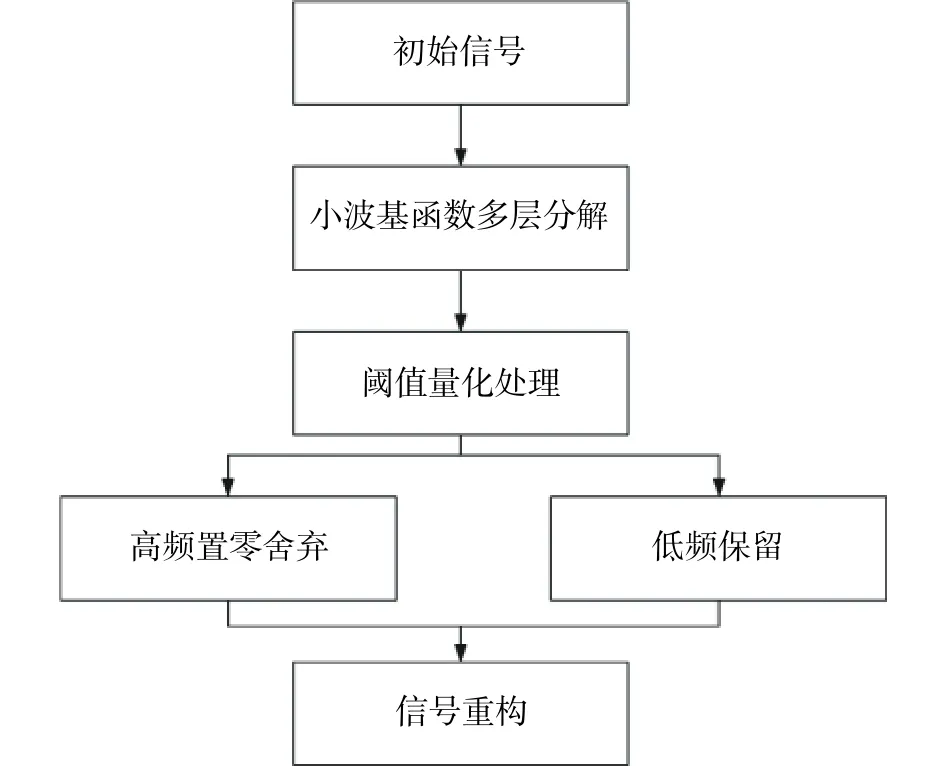

经过对比分析采用coif5小波函数对原始信号进行分解,分解尺度系数选为5,采用启发式阈值(heursure),阈值函数为软阈值函数,对分解后的信号进行筛选。滤波前后信号图如图12所示。

图12 小波滤波前后对比图

从上图可以看出,信号经过滤波后曲线相对平滑,毛刺基本消除。滤波前后均值未发生改变,为0.018,方差从 0.0622 降到了 0.0203,说明小波滤波对原始信号的降噪效果十分明显。

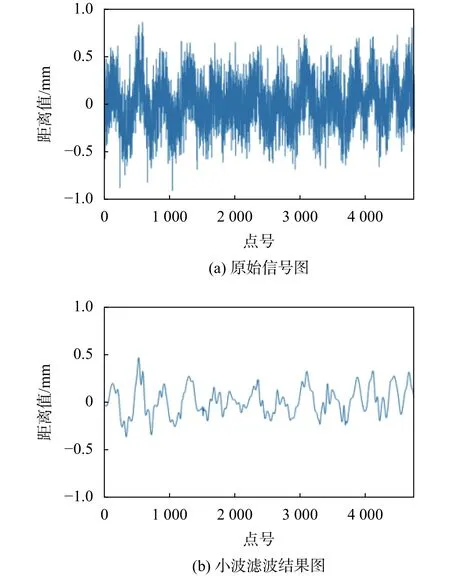

5 径跳值分析

径跳值是评价车轮不圆度的重要指标,将检测系统测量得到的车轮滚动圆圆周展开长度作为横坐标,激光传感器测量差值作为纵坐标,绘制曲线图如图13(a)所示,如图所示,绿线对应1号激光传感器获取数据,红线对应2号传感器数据,蓝线为3号传感器数据,右上角为径跳值数据。为更直观地观测车轮不圆度情况,将数据转化到极坐标中显示,图13(b)为车轮不圆度差值在极坐标中的分布情况,图13(c)为车轮外形曲线实际分布情况。由图可知,车轮踏面圆周方向出现明显的不圆度磨耗,径跳值在0.8~0.9 mm之间,通过图形可以直观判断车轮磨耗的具体情况,为镟修车轮提供依据。

图13 现场测量结果图示

6 结束语

本文设计的车轮不圆度多点激光检测系统可以实现对车轮不圆度方便快捷地检测,采用激光传感器可以有效避免接触式测量所固有的缺陷,减少维护费用,加装三个激光传感器实现多点测量,提高检测效率,上位机的数据分析给车轮镟修提供可靠依据。采用小波滤波去除信号中的高频噪声,将初始信号中的有效信号筛选出来,达到非常好的去噪效果。检测设备体积小,重量轻,方便携带和操作,适用于各种复杂检测现场。