主备份油源自动切换模块设计分析

(1.空装驻新乡地区军事代表室,河南 新乡 453002; 2.新乡航空工业(集团)有限公司,河南 新乡 453002)

直升机液压系统在向主、尾桨操纵作动器提供液压能源时,为保证飞行的可靠性,会进行余度设计[1-2]。可以将作动器设计为双腔供压模式,即两个主系统均可以给操纵作动器同时供压。当一个主系统发生故障时,另一主系统可继续保证操纵作动器正常工作。除了采用双主系统供压模式之外,另设计有备份系统可以在某个主系统发生故障造成失压时,由备份系统代替该主系统向操纵系统供压[3]。

为保证主备份系统供压油路的顺利切换,设计一个液控自动切换模块,确保当某个主系统压力降低至某值时,由备份系统代替其向操纵系统供压。当该主系统压力回升接近额定压力时,系统自动切换回由该主系统继续向操纵系统供压的模式,保证直升机的飞行品质。

1 工作原理

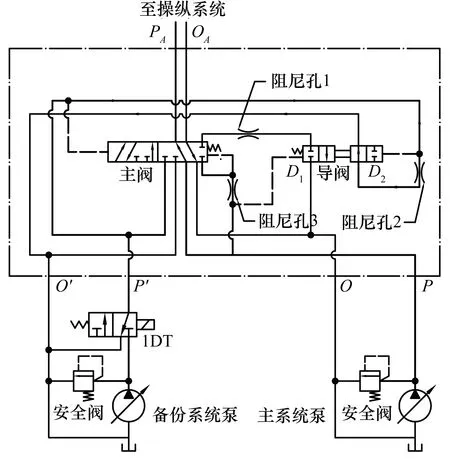

主备份系统的油路切换原理图如图1所示,点划框图内为液控自动切换模块,由两部分组成:主换向阀和导阀。主阀为两位八通阀,P、O分别表示主系统的进油和回油;P′、O′表示备份系统的进油和回油;PA和OA则为主阀通向操纵作动器的供油口和回油口。导阀为联动阀,由两个两位两通换向阀组合而成,其阀芯固联在一起。主阀与导阀均为液控驱动方式。导阀作用为接通或断开主备份系统的回油,主阀作用为接通或断开主备份系统向操纵系统的供油回路。液控自动切换模块工作过程如下。

图1 主备份系统的油路切换原理图

① 当主系统正常供油时,系统压力为Pz1,备份系统不工作,此时切换模块的油路状态如图1所示。P′、O′无压力油进、回,主阀的左侧和导阀的右侧无压力油作用。主阀右位和导阀左位接入工作,主阀向操纵系统输入主液压系统液压能源。

② 当主系统压力降低至Pz2后,1DT断电,备份系统启动工作,备份泵流量经过阻尼孔2和导阀之后从O′回流至备份系统油箱。阻尼孔2前后产生压差使得主阀左端和导阀右端开始有压力油作用,此压力有推动导阀、主阀开始改变工作位置的趋势。

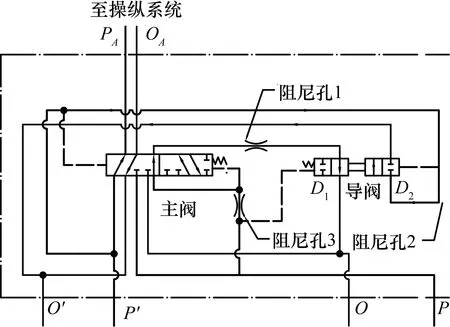

③ 当主系统压力继续降至Pz3时,导阀阀芯右侧的液压力超过其左侧的液压力和弹簧力等,使得导阀阀芯向左移动开始换向,其换向的速度取决于主系统压力降低的快慢速度。若主系统压力继续下降,导阀继续换向,导阀阀口D2开始关小,当D2即将关闭时,由于回油阻力的急剧增大,备份系统油液压力也瞬间增大,此增大的压力也同时作用在导阀阀芯的右端,使得导阀迅速换向,导阀的两个联动阀右移同时接入工作。此时备份系统经导阀的回油通道D2被关闭,而主系统经导阀的回油通道D1被打开,导阀通路状态如图2所示。

图2 备份系统向操纵系统供油的油路状态

④ 导阀换向即将结束时,由于备份系统的压力瞬间增大,则作用在主阀左侧的控制压力亦迅速增大,其克服阀芯右侧液压力、弹簧力以及摩擦力、液动力等使主阀芯迅速右移切换,主阀左位接入工作。切换完成后,切换模块的油路状态如图2所示。此时,主阀向操纵系统输入备份系统液压能源,而主系统液压油通过阻尼孔3、主阀、阻尼孔1与导阀口D1回流至主液压系统油箱。

上述为主系统压力下降时切换模块的切换过程。反之,当主液压系统故障排除,压力升高至Pz4时,导阀阀芯开始向右移动,随着主系统压力的继续升高,导阀换向复位,备份系统通过导阀口D2回流的通路打开,备份系统压力降低,主阀阀芯左侧液压力随之降低,主阀换向复位。切换阀的油路状态又恢复至图1所示,改为向操纵系统输入主系统液压能源。此过程为主系统压力上升时切换模块的切换过程。

2 设计分析

2.1 设计要求

① 主系统和备份系统均采用恒压泵供油,额定压力28 MPa[3],额定流量50 L/min;

② 主系统压力降低至24 MPa时,备份系统启动工作,导阀准备换向;

③ 主系统压力低至23.5~22.5 MPa时,导阀换向;

④ 导阀换向即将结束时,主阀开始并迅速换向,备份系统向操纵系统供油;

⑤ 主系统压力升至26.5~28 MPa时,导阀复位,随后主阀迅速复位,主系统向操纵系统供油;

⑥ 要求换向迅速,压力超调小,流量稳定。

2.2 参数确定

设计时,合理选择阀芯尺寸和弹簧刚度,使导阀先于主阀换向,导阀换向即将结束时,主阀开始换向,这样可减小换向压力冲击。

主阀及导阀通过的最大流量相同,其结构参数可合并一起计算。

2.2.1 主阀及导阀通径d0

按所通过的最大流量Q=50 L/min以及取所允许的流速v0=4 m/s来计算,则主阀及导阀通径d0为

(1)

2.2.2 主阀及导阀阀芯外径Df、阀杆直径df

在Df和df形成的环形通道内液体流速为

(2)

按一般设计准则,可取df/Df=0.8,环形通道内液体流速v=2v0=8 m/s,因此由式(2)可计算出阀芯外径Df=19.2 mm,取Df=20 mm,则阀杆直径df=0.8Df=16 mm。

2.2.3 阀轴向和径向尺寸[4]

按一般设计准则:

取阀体沉割槽宽度b=1.1d0=17.6 mm;

取单边遮盖量a=3 mm;

阀芯台肩宽度l0=b+2a=23.6 mm;

按照阀口开至最大时,油液通过阀口的流速最大不超过其通过环形通道的流速来设计,则阀芯最大开度xvmax≥Q/(πDfv)=1.66 mm,该值可相对取大以减少压力损失,可取xvmax=3 mm;

阀芯行程xfmax=xvmax+a=6mm;

沉割槽间距取值范围为lkmax=b+l0=39.2 mm,lkmin=b+2a+xvmax=26.6 mm,可取lk=28 mm;

取阀芯径向间隙δ=0.01 mm;

台肩上开卸荷槽,取槽深及槽宽为1 mm。

2.2.4 主阀及导阀弹簧刚度ktz、ktd

按照设计要求,当主系统压力降低至24 MPa时,备份系统启动工作,其压力油通向导阀右侧,导阀准备换向。设计时,可通过合理选择阻尼孔2直径大小,使此刻备份系统压力值亦为24 MPa,即导阀两侧液压力相同。

初步设计时,忽略摩擦力、液动力等,因导阀换向必须克服弹簧力,因此在换向过程中与换向结束时有:

(3)

式中:pb为备份液压系统压力;pz为主液压系统压力;ktd为导阀复位弹簧刚度;xtd0为导阀复位弹簧预压缩量;xfd为导阀阀芯位移量。

初步设计时,① 按照当主系统压力降至23 MPa时,导阀开始换向;② 换向结束时,导阀两侧压力差(pb-pz)最小达到1.5 MPa,可得:

(4)

式中:xfdmax为导阀阀芯最大位移量,即导阀行程。

按照2.2.3 节中的计算取值,将xfdmax=6 mm,Df=20 mm代入式(4)得:xtd0=12 mm,ktd≈26 N/mm。

对于主阀,当导阀换向即将结束时,备份系统压力迅速上升,主阀迅速换向。同样,初步设计时忽略摩擦力、液动力等,主阀在换向过程中及换向结束时,有:

(5)

式中:ktz为主阀复位弹簧刚度;xtz0为主阀复位弹簧预压缩量;xfz为主阀阀芯位移量。

初步设计时,① 按照主阀开始换向时,主阀两侧压力差(pb-pz)达到2 MPa;② 换向结束时,主阀两侧压力差(pb-pz)最小达到3 MPa,可得:

(6)

式中:xfzmax为主阀阀芯最大位移量。

同样按照2.2.3 节中的计算取值,将xfzmax=6 mm,Df=20 mm代入式(6)得:xtz0=12 mm,ktz≈52 N/mm。

2.2.5 阻尼孔1~阻尼孔3直径dk1、dk2、dk3

阻尼孔1~阻尼孔3按短孔设计,其流量公式[5-6]为

(7)

式中,Qki为通过阻尼孔i的流量;Cdk为阻尼孔流量系数,对于短孔,取Cdk=0.82;dki为阻尼孔i的直径;Δpki为通过阻尼孔i的压差;ρ为油液密度。

由图1可知,导阀换向前,备份系统经导阀回油时油路畅通,因此可不计回油损失;换向前备份系统的设计压力为24 MPa,因此阻尼孔2的前后压差即为Δpk2=24 MPa。

由图2可知,备份系统向操纵系统输油时,主系统油液经阻尼孔3、主阀、阻尼孔1、导阀回油箱,而当主系统故障解除压力回升时,按设计要求,主系统压力恢复至26.5 MPa时,导阀开始复位,进而主阀复位,备份系统停止工作,重新由主系统向操纵系统供压。

不计主阀及导阀节流损失,为保证导阀先于主阀而换向,按照通过全流量50L/min时阻尼孔3的压降为4 MPa、阻尼孔1的压降为24 MPa来进行设计,即取Δpk1=24 MPa,Δpk3=4 MPa。

依流量式(7),令Qki=50 L/min,Cdk=0.82,ρ=833.33 kg/m3,可计算得:dk1=2.32 mm,dk2=2.32 mm,dk3=3.63 mm。

至此,基本参数已确定,接下来进行仿真验证。

3 模型建立

3.1 数学模型

3.1.1 主阀和导阀受力平衡方程[7-9]

考虑阀芯所受到的摩擦力、液动力、阻尼力和弹簧力等,建立主阀和导阀阀芯受力平衡方程为

(8)

式中:Af为主阀、导阀阀芯两侧受力面积;Fyz、Fyd分别为主阀、导阀阀芯所受液动力;fz、fd分别为主阀、导阀阀芯所受摩擦力;mz、md分别为主阀、导阀阀芯质量;Bz、Bd分别为主阀、导阀阀芯所受黏性阻尼;xfz、xfd分别为主阀、导阀阀芯位移。

3.1.2 系统流量方程

① 阻尼孔1~阻尼孔3流量方程。

阻尼孔1~阻尼孔3流量方程即为2.2.5 节式(7)。

② 主阀和导阀阀口流量方程。

(9)

式中:Qn为通过主阀或导阀阀口流量;Cd为主阀或导阀阀口流量系数;xv为主阀或导阀阀口开度;ΔPn为主阀或导阀阀口压差。

③ 主阀和导阀控制腔流量方程[10]。

(10)

式中:Qm为流入阀端控制腔的流量;Vm为阀端控制腔体积,Vm=Vm0±Afxf;pz,b为两端控制腔内压力;E为油液弹性模量。

以上为系统的主要环节数学模型。

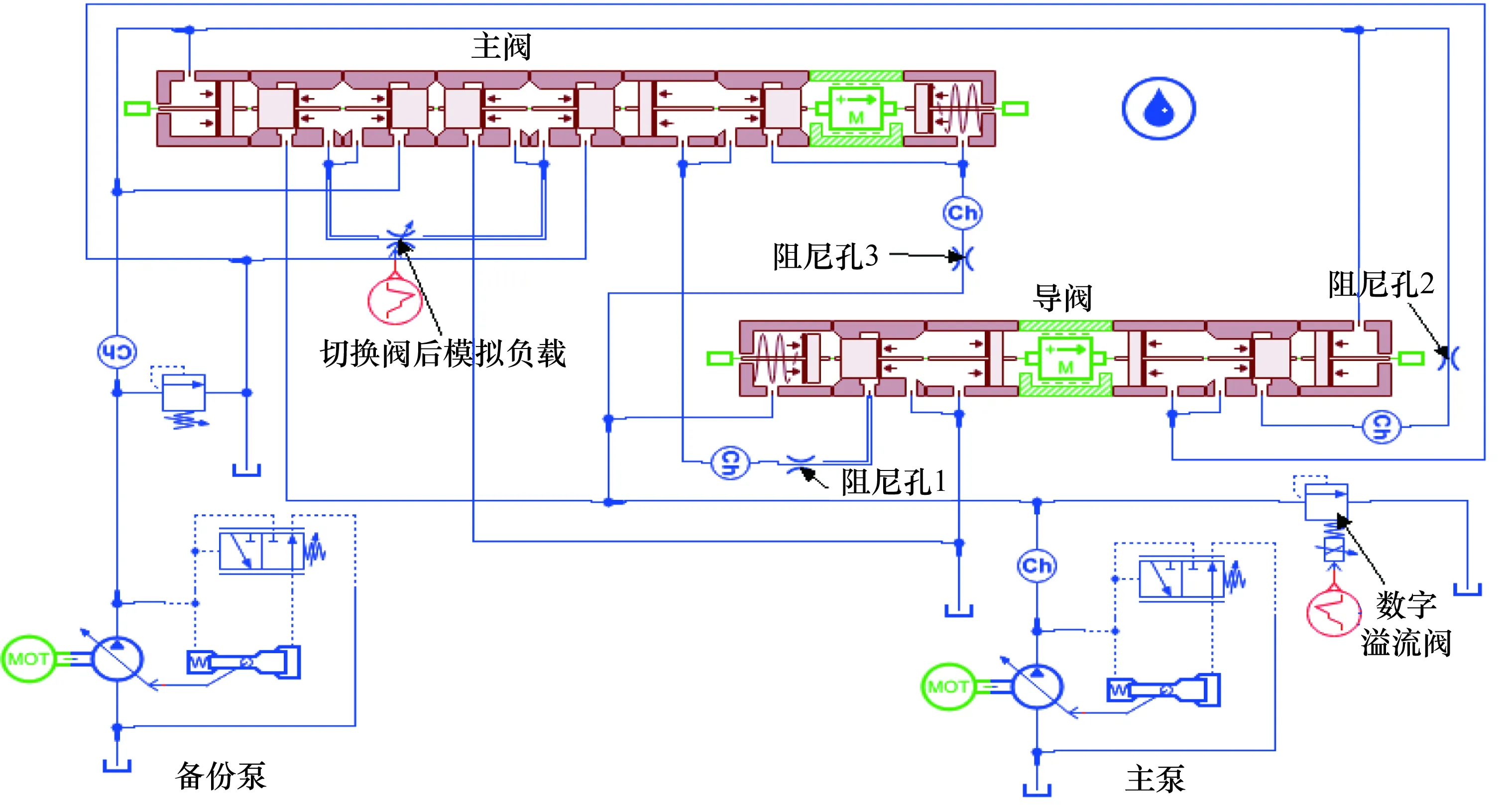

3.2 仿真模型

依据主备份系统的油路切换原理图1,利用AMESim软件的HCD模型库[11-13],建立主备份系统油路切换仿真模型如图3所示。

图3 主备份系统油路切换仿真模型

说明以下几点。

① 仿真时,主系统压力作为系统的输入。模型中,在主泵的出口处设置一个数字溢流阀,依要求可实时改变溢流压力,进而改变主系统压力值。

② 在模型中设置一个可变节流阀以模拟操纵系统负载。

③ 阀芯向右或左移动时均进行了限位设置。仿真初始时主系统处于高压状态,主阀阀芯初始位置处于最左端(位移为-3 mm),导阀阀芯初始位置处于最右端(位移为+3 mm)。仿真时,规定阀芯向右移动为正方向,设置主阀和导阀阀口即将关闭(或即将打开)时的阀芯位置为零位(位移为0 mm)。

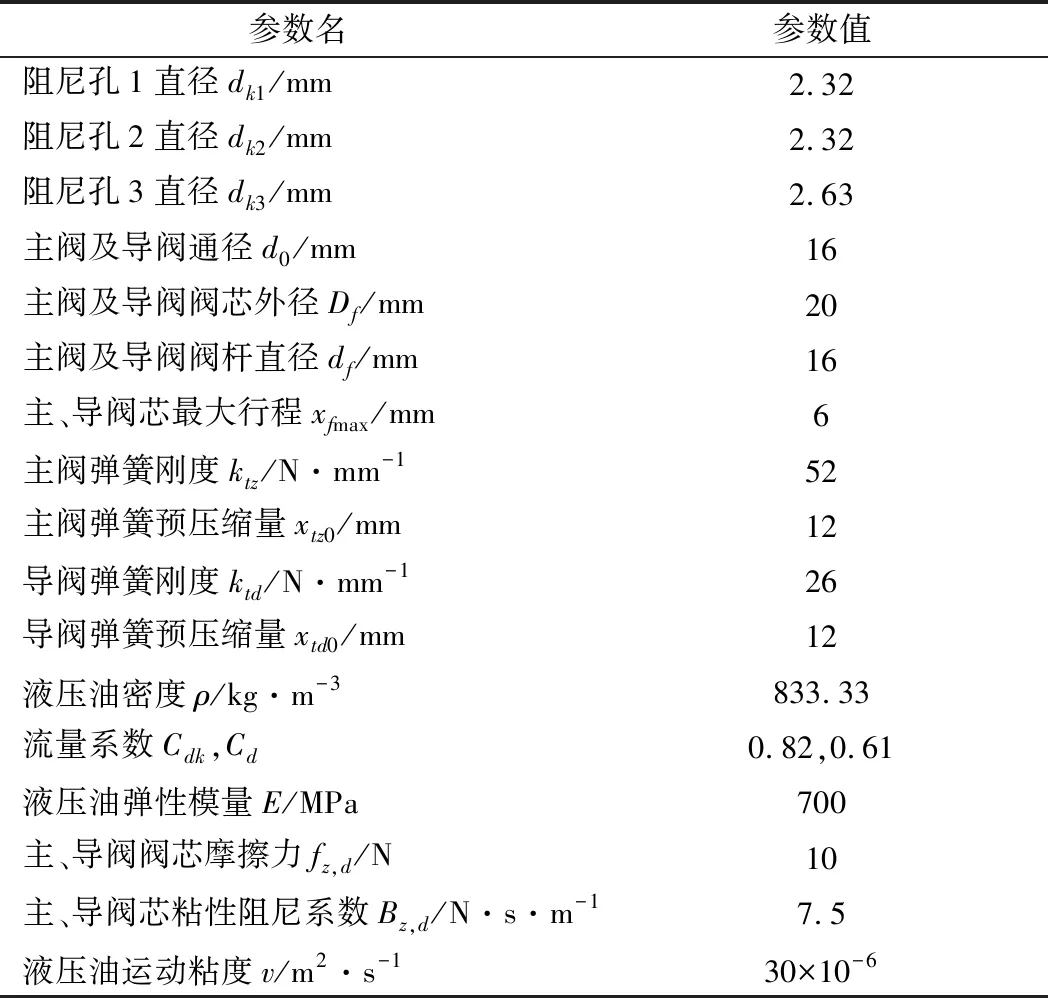

模型仿真参数见表1。

表1 仿真模型参数

通过仿真,分析备份系统及操纵系统的压力变化规律、主阀和导阀阀芯的位移规律,以及3个阻尼孔的流量变化规律;观察主备份系统的油路切换过程,验证切换模块功能的可靠性。

4 仿真分析[14-15]

4.1 静态仿真

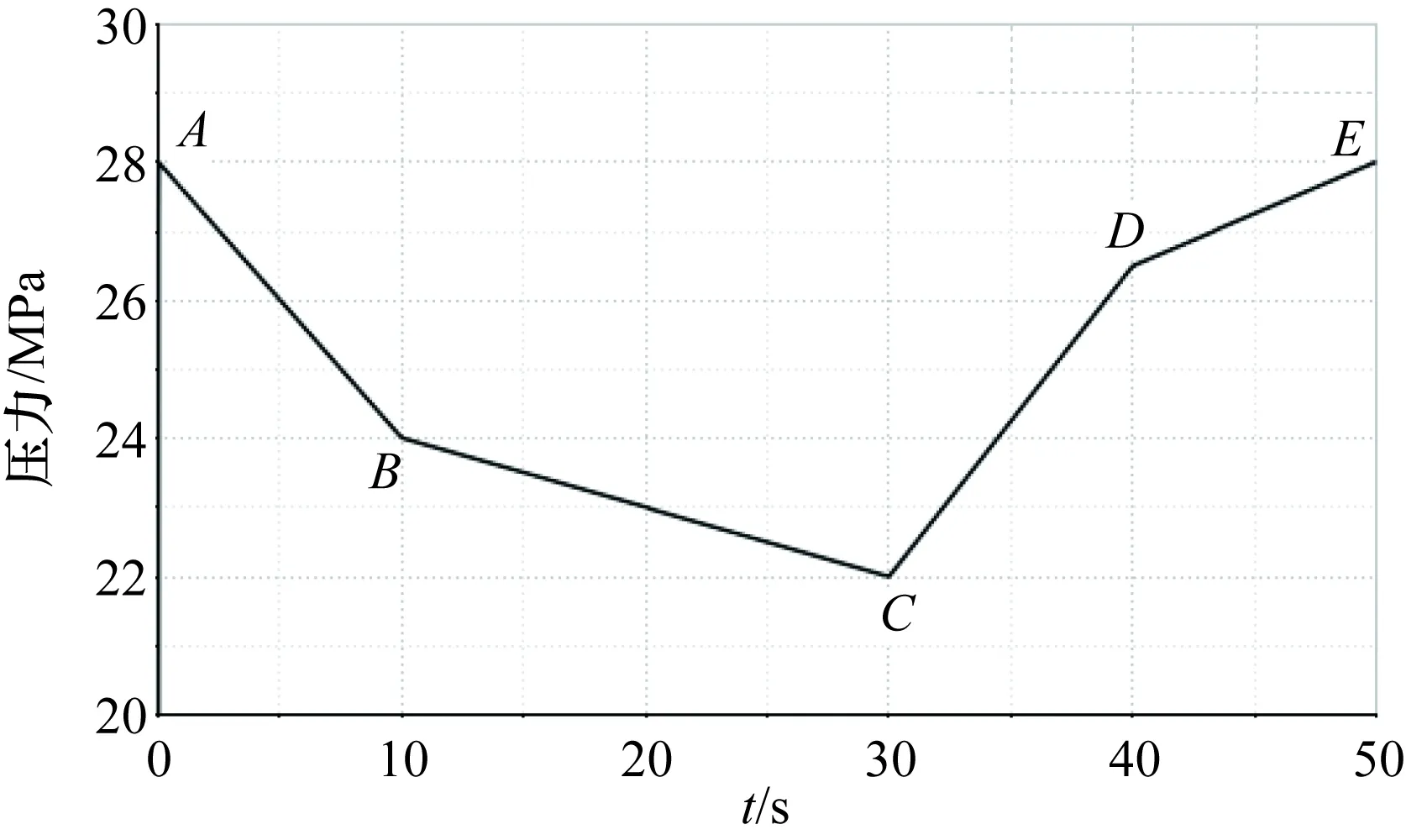

4.1.1 主系统压力变化曲线(输入)

已知主系统压力随时间的变化规律如图4所示。压力波动分为两个阶段。

① 压力下降阶段:主系统压力经10 s从28 MPa降至24 MPa,再经20 s降至22 MPa;

② 压力上升阶段:主系统压力经10 s从22 MPa上升至26.5 MPa,而后经10 s上升至28 MPa。

图4 主系统压力波动曲线

4.1.2 静态仿真曲线

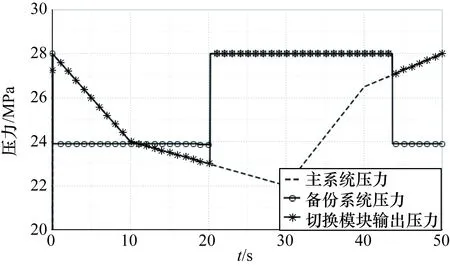

(1) 系统压力变化曲线。

备份系统及切换模块输出油液压力随主系统压力变化的仿真曲线如图5所示。

图5 备份系统及操纵系统压力变化曲线

由仿真结果可以看出:主系统压力在28~23 MPa时,切换模块向操纵系统输入主系统液压能源;在压力降至23 MPa时,切换模块换向,向操纵系统输入备份系统液压能源;在主系统压力重新升至27 MPa时,切换模块复位,重新向操纵系统输入主系统液压能源。

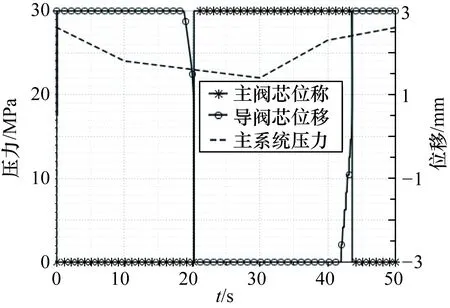

(2) 主阀及导阀阀芯位移变化曲线。

图6为主阀及导阀阀芯位移变化曲线。

图6 主阀及导阀阀芯位移变化曲线

由仿真结果可以看出:当主系统压力降至23.16 MPa时,导阀阀芯开始左移,当阀口即将关闭时,主阀阀芯开始右移;降至23 MPa时,导阀迅速换向;进而主阀迅速换向。当主系统压力回升至26.77 MPa时,导阀开始复位;升至27 MPa时,导阀、主阀迅速换向复位。

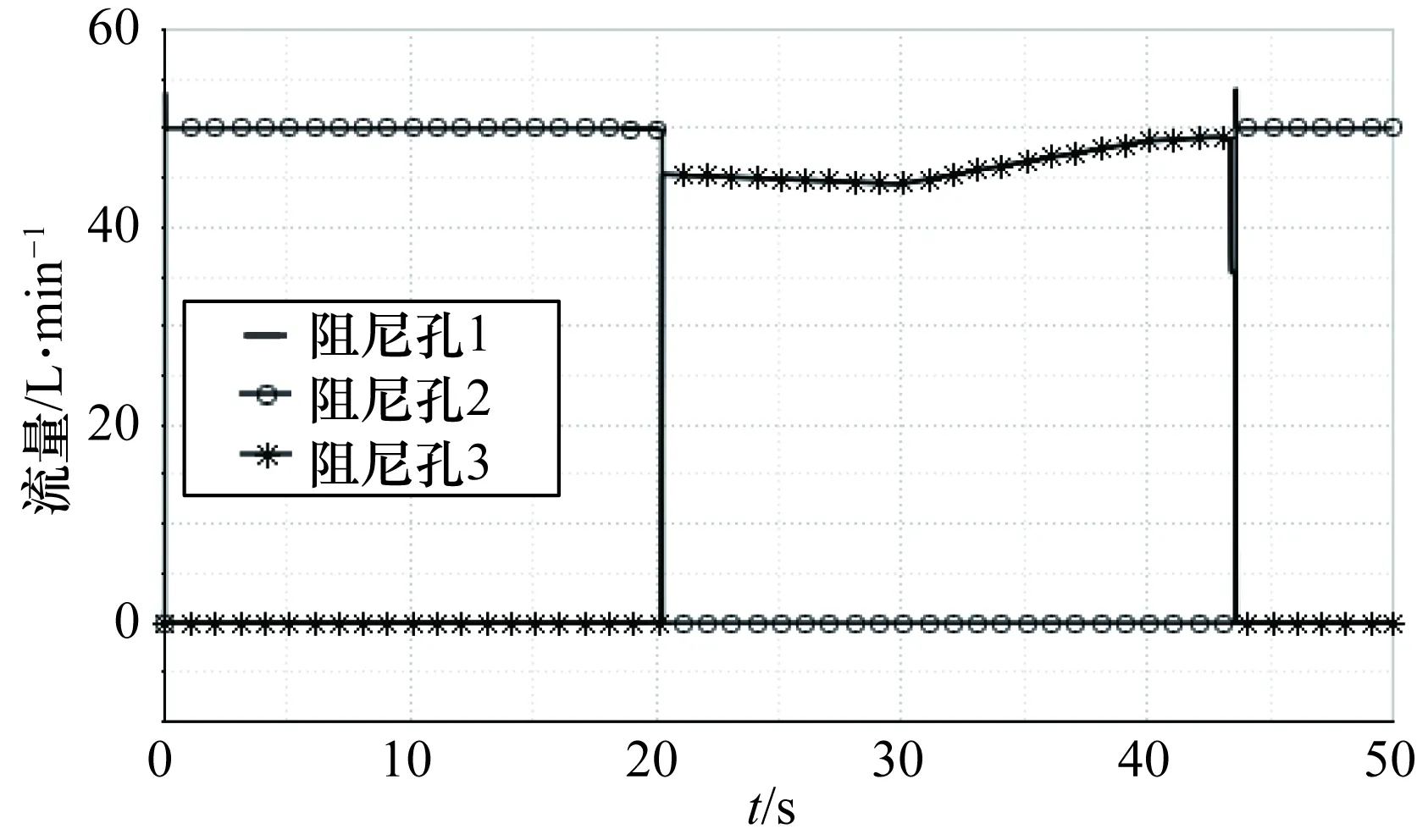

(3) 阻尼孔流量变化曲线。

阻尼孔流量变化曲线如图7所示。

图7 阻尼孔流量变化曲线

由仿真结果可以看出:阻尼孔流量的变化与导阀、主阀的切换相一致。通过阻尼孔1、阻尼孔3的流量基本相同,与通过阻尼孔2的流量变化过程相反。

4.2 动态仿真

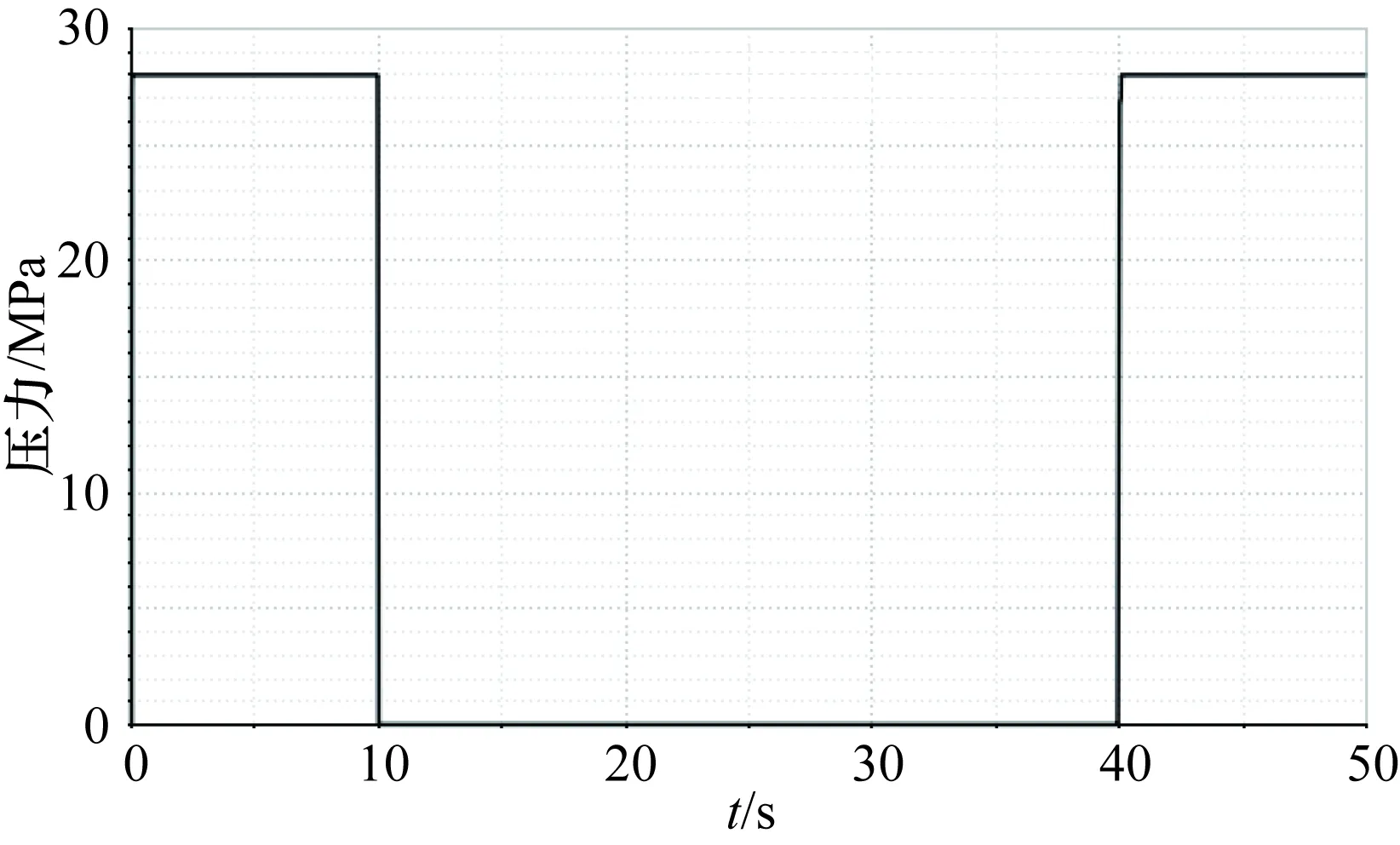

4.2.1 主系统压力变化曲线(输入)

为仿真分析主液压系统压力瞬间降低或升高时,液控自动切换模块的切换状态,设置主系统压力随时间的变化规律如图8所示。主系统压力在第10 s由28 MPa瞬间降低至0 MPa,在第40 s由0 MPa瞬间升高至28 MPa。

图8 主系统压力波动曲线

4.2.2 动态仿真曲线

(1) 系统压力变化曲线。

备份系统及切换模块输出油液压力变化曲线如图9和图10所示。

图9 备份系统压力变化曲线

图10 切换模块输出压力曲线

由仿真结果可以看出:

① 主系统压力处于28 MPa高压状态时,备份系统压力为23.9 MPa;当第10 s主系统压力瞬间降至0 MPa时,备份系统压力从23.9 MPa先瞬间降低,而后迅速升高至28 MPa,产生局部压力波动。这是由于主系统压力降低瞬间,切换模块输出压力也瞬间降低,从而导致当切换模块换向后,备份系统油液与低压接触,压力也瞬间减小,而后又突然增大,因此导致备份系统压力和切换模块输出压力出现波动。

② 当第40 s主系统压力从零瞬间升高至28 MPa后,切换模块迅速复位,备份系统压力瞬间从28 MPa再次降低到23.9 MPa,此过程没有产生压力波动。这是由于主系统压力升高过程中,切换模块输出压力处于高压状态,因此当切换模块复位时,系统没有产生压力波动。

③ 在以上主系统压力瞬间升高和降低过程中,液控自动切换模块也瞬间实现操纵系统供压油路的切换,从而保证切换模块输出压力一直处于高压状态。

(2) 主阀及导阀阀芯位移变化曲线。

主阀及导阀阀芯位移变化曲线如图11所示。

图11 主阀及导阀阀芯位移曲线

由仿真结果可以看出:

① 当主系统压力瞬间降至0 MPa时,导阀和主阀阀芯瞬间换向,导阀阀芯左移,主阀阀芯右移;

② 当主系统压力瞬间升高至28 MPa时,导阀和主阀阀芯瞬间复位,导阀阀芯右移,主阀阀芯左移。

5 结论

通过前述分析,得出以下结论:

① 自动切换模块满足设计要求,能够在主系统压力升降要求的范围内准确换向,且换向响应快,实现了主、备份系统向操纵系统供油的自动切换功能,提升了直升机液压系统的余度设计及直升机飞行的可靠性。

② 自动切换模块实现了导阀先于主阀换向的设计要求,确保了换向的平稳、迅速及进回油路的畅通;减小了换向液压冲击及流量波动。

③ 当主系统压力瞬间下降时,备份系统和切换模块的输出压力瞬间降低,产生压力波动;当主系统压力瞬间升高时,备份系统和切换模块输出压力未产生压力波动。

④ 对于该自动切换模块,可在减小液动力、减小油液泄漏及摩檫力等方面进一步完善设计和分析。