7075铝合金铣削参数与表面粗糙度探究

齐 萌

(开封技师学院 机械工程系,河南 开封 475000)

0 引言

7075铝合金具有强度高、比重小以及耐磨性好等特性,广泛应用于飞机结构和发动机等航空航天领域的精密机械和零部件制造[1]。在进行精密加工过程中,如果其切削工艺参数选择不当,就会对机床上刀具的耐磨性能和工件的表面质量产生直接影响[2]。若进给量过大,工件表面就会出现严重的隆起和凹坑,切削力同时增大,会发生严重塑性变形[3]。若主轴转速选取不当,就易产生积屑瘤,使工件和刀具之间的摩擦系数增大,影响刀具使用寿命[4]。所以,合理选择加工工艺参数是保证铝合金精密件加工质量的重要前提。

本文采用Φ20三刃硬质合金立铣刀,铣削7075高强度航空铝合金。刀具几何结构为:前角19°,后角10°,刀尖圆弧半径1mm。工件加工为平面,采用顺铣的加工方式,加工环境为干式切削。结合铣削试验,利用日本三丰公司Mitutoyo工具显微镜观察其微观形貌,分析主轴转速、进给速度、侧吃刀量和背吃刀量对7075铝合金表面粗糙度的影响规律,揭示工艺参数与铣削表面质量的内在映射规律,建立适用于工程应用的预测模型,为实际需求提供数据支撑。

1 实验装置及方案设计

1.1 试验方案

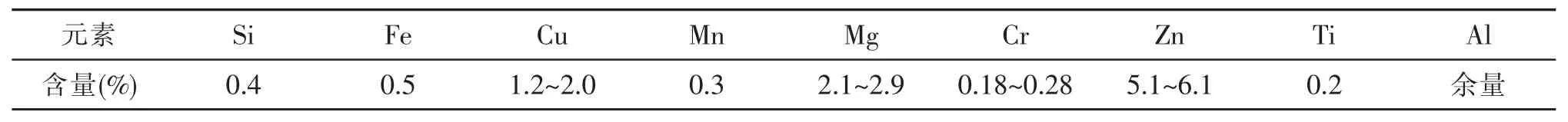

本试验材料选用航空铝合金,牌号为7075-T6510,其长、宽、高结构尺寸分别为100 mm、100 mm、50 mm。具体材料含量见表1。

表1 7075-T6510铝合金化学含量

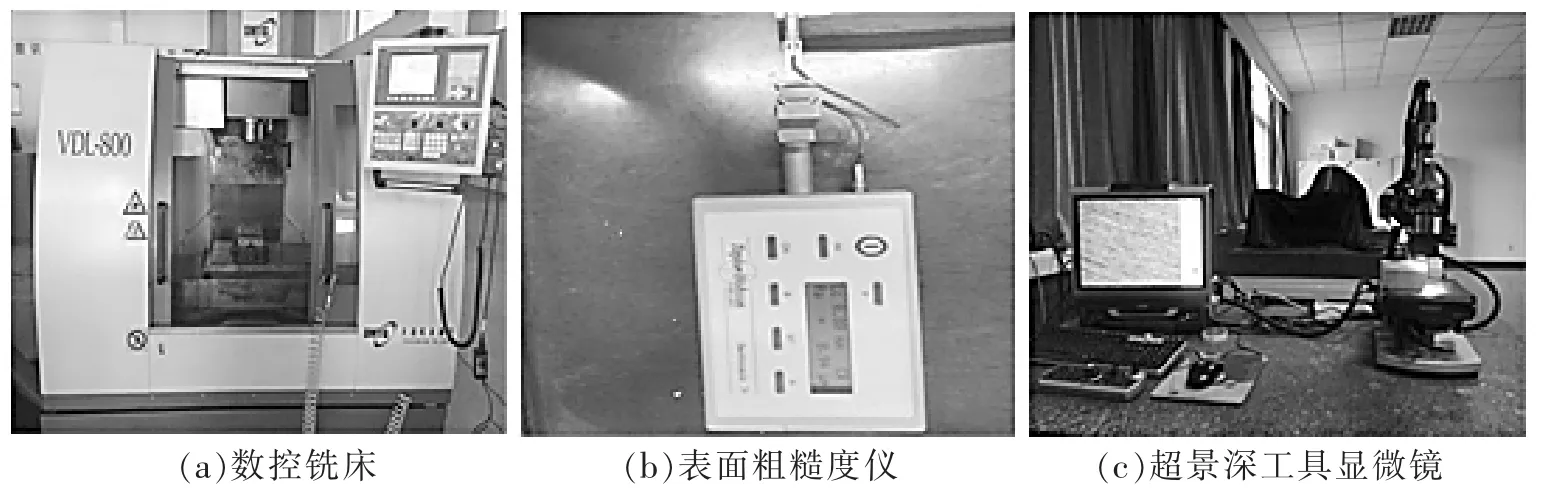

本试验在大连机床生产的VDL-800四轴加工中心上进行。采用便携式粗糙度仪,对加工工件进行表面粗糙度测量。采用工具显微镜观察其微观形貌。如图1所示。

图1 试验平台

1.2 试验设计及结果

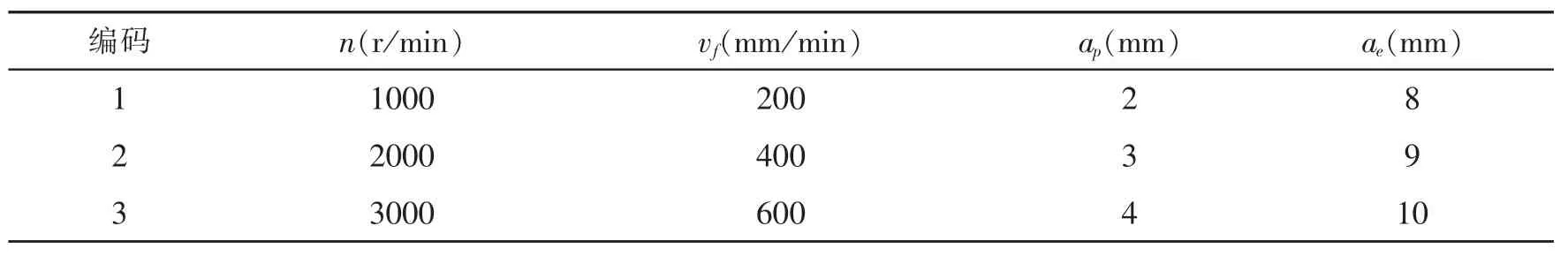

为了充分体现工艺参数对铣削表面粗糙度Ra的影响,以工件表面粗糙度为试验指标,以主轴转速n,进给量vf,背吃刀量ap和侧吃刀量ae为影响因素,设计试验,其试验参数见表2。同时,对工件表面粗糙度进行测量,其结果见表3。

表2 试验参数

表3 试验结果

2 工艺参数对表面质量的影响

2.1 工艺参数对表面粗糙度的影响

根据表3表面粗糙度试验结果,采用方差分析法进行工艺参数对表面粗糙度影响分析,如图2所示。

图2 工艺参数对表面粗糙度的影响

如图2所示,随着主轴转速的增大,表面粗糙度呈减小趋势,而随着进给速度和背吃刀量的增大,表面粗糙度均呈恶化趋势,并且进给速度最为显著,侧吃刀量对表面粗糙度影响不明显。因此,在实际加工中,建议选择较高的主轴转速、较低的进给速度和较小的背吃刀量,以及刀具寿命允许范围内的大的侧吃刀量。

2.2 工艺参数对表面形貌的影响

图3为不同主轴转速下表面微观形貌。从图中可见,随着主轴转速的提高,加工表面的沟壑和隆起逐渐减少。7075铝合金是典型的塑形材料,在低转速铣削加工中容易产生“粘刀”现象,这增加了切屑与刀具的摩擦,容易形成积屑瘤,导致工件表面切削深度不均衡,加工质量恶化。在加工过程中,适当增加主轴转速,使工件与切削分离比较完全,可以遏制“粘刀”现象的产生,使已加工表面均衡平滑,刀痕不明显。

图3 不同主轴转速下加工表面的形貌

图4为不同进给速度下加工表面的形貌。从图中可见,在给定的铣削参数内,随着进给速度的增加,表面粗糙度呈增大趋势,然而,随着主轴转速的提高,进给速度影响下的表面粗糙度增大的趋势逐渐减缓,这进一步说明主轴转速对表面粗糙度的影响比进给速度显著。另一方面,增大进给速度虽然有利于提高金属切除率,但是也使单位长度的切削纹理周期数逐渐减少,波峰和波谷不均匀。由此可见,进给量越大,表面纹理越粗,表面粗糙度值越大;反之,表面粗糙度值越小。

图4 不同进给速度下加工表面的形貌

3 表面粗糙度预测模型

3.1 模型的建立

表面粗糙度是衡量切削加工质量的重要性能指标之一,而切削用量的选择直接影响表面粗糙度。目前,切削用量的选择通常是通过切削手册查询来进行,或是技术工人凭借经验来确定。凭借经验确定的切削参数,其使用范围较窄;通过切削手册查询的数值,仅仅表明一个范围;靠切削试验确定的参数,又具有局限性和复杂性。因此,建立表面粗糙度预测模型,对表面粗糙度进行预测,显得尤为重要。

根据表面粗糙度经验模型[5]:

其中,b0,b1,b2,b3,b4为待定系数。

使用 matlab 软件中的 stepwise 命令进行逐步回归,求出 b0,b1,b2,b3,b4,即:

对上述模型进行显著性检验,可得:拟合度 R2=0.8297,显著性检验 F=26.7977>0,说明该模型拟合效果良好。但是,与显著性相关的P=0.0895>0.05,说明回归方程中的有些变量可以考虑剔除。

3.2 模型验证与分析

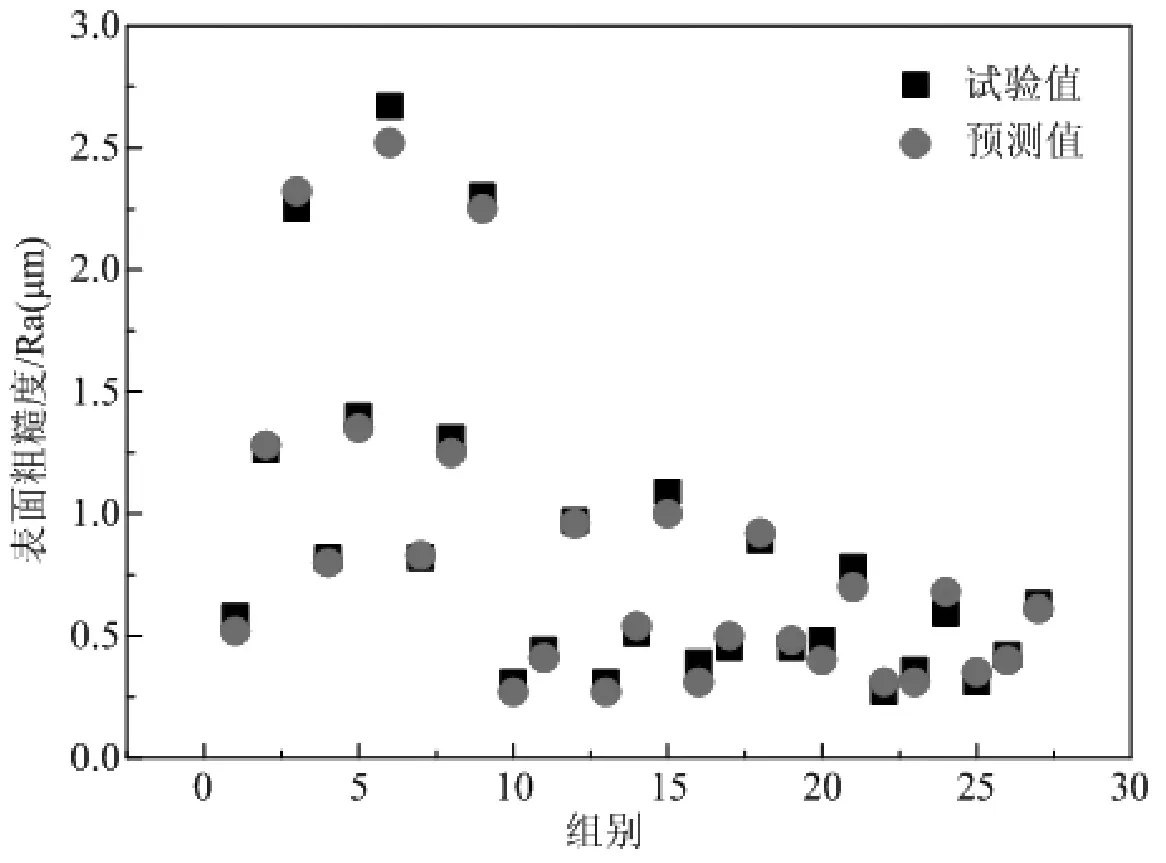

图5为试验值与预测值对比结果。从图中可以看出,预测模型计算值与试验值匹配度较高。因此可以说,预测模型具有较高的匹配度。根据F可得,各个铣削参数对表面粗糙度的显著影响排序为:每齿进给量>切削速度>轴向切削深度>径向切削深度。

图5 试验值与预测值对比

4 结论

7075铝合金质量轻、强度大,广泛应用于高端精密制造业。在7075铝合金零件加工中,随着主轴转速的增大,表面粗糙度减小,随着进给速度、背吃刀量和侧吃刀量的增大,表面粗糙度增大。主轴转速对表面粗糙度具有最大的正效应影响,而进给速度对表面粗糙度具有较大的负效应影响,侧吃刀量次之,背吃刀量影响最小。