基于卷积神经网络对磨削表面粗糙度声发射智能预测*

郭 力 龙 华 王 艺 唐 靖

(1.湖南大学 机械与运载工程学院 长沙 410082;2.湖南工业职业技术学院 机械工程学院 长沙 410208)

1 引言

汽车发动机曲轴磨削表面粗糙度的降低,对汽车发动机性能的改进有重要影响。曲轴工件磨削加工时,越早发现磨削表面粗糙度的超差越能及早地以更低成本采取相应措施降低损失。表面粗糙度是磨削表面完整性的重要指标,对工件的耐疲劳性、耐磨性、配合性质、耐腐蚀性等有着直接影响。由于磨削参数、砂轮状态、工件材料及误差、磨削液、振动等都对表面粗糙度有影响,所以磨削表面粗糙度很难实时预测。磨削加工过程中存在大量的声发射(acoustic emission , AE)现象,利用声发射技术进行磨削在线监测可以满足其需求,且具有诸多优点,如监测灵敏、无损、具有即时性等,可很好的提高磨削加工质量,这对于磨削加工的智能化极其重要。

目前对金属材料和难加工材料的磨削表面粗糙度声发射预测做出了诸多研究,使用BP神经网络及其改进优化模型声发射预测磨削表面粗糙度[1]。胡仲翔等将磨削AE信号的300~400kHz频段作为学习样本,提取特征输入BP神经网络,使用附加动量等方法优化,预测结果相对误差小于8.66%[2]。智能算法应用于神经网络或支持向量回归机预测磨削表面粗糙度,如遗传、粒子群算法,使用进化神经网络进行预测[3-4]。其它种类网络,如贝叶斯网络、模糊自适应BP网络、RBF径向基神经网络。以刀具和机床参数作为输入,基于模糊自适应BP算法进行了预测[5-6]。但是上述磨削预测模型存在一些缺点:一是磨削参数数目少,网络输入的特征值不足,不能完全表征复杂的磨削条件;二是相同的磨削参数条件下不一定产生相同的磨削表面质量,而不同的磨削质量一定会产生不同的声发射信号,而极少的预测模型使用了声发射信号;三是这些模型的输入参数均为人工提取的特征参数,特征提取依靠经验;四是使用优化算法优化的神经网络预测表面粗糙度的研究不够充分全面。

人工智能深度学习具有强大的信号自动特征提取能力,在磨削表面粗糙度预测领域中,尚未发现有关于深度学习结合声发射现象进行预测的研究。本文以声发射技术为基础,利用深度学习卷积神经网络(Convolutional Neural Network, CNN)自动提取磨削声发射信号特征,对汽车发动机曲轴球墨铸铁材料磨削表面粗糙度进行了声发射智能预测,为曲轴磨削表面粗糙度的声发射智能在线监测打下基础。

2 球墨铸铁磨削声发射实验

平面磨削声发射实验是汽车发动机曲轴材料球墨铸铁 QT700-2,磨削球墨铸铁试件尺寸为 50mm×20mm×15mm,采用外径Φ200 mm、粒度100#的刚玉砂轮,砂轮线速度20 m/s。实验过程中保持工作台速度不变,仅改变磨削的深度,磨削工件的方向为沿着50 mm×20 mm面的50 mm长度方向,切削深度为 10 μm、20 μm、30 μm,其中 10 μm 和20 μm磨削各7次,30 μm磨削6次,共得到20个QT700-2磨削样件。实验采用美国物理声学公司PAC生产的PCI-2声发射信号采集系统。实验采用R6α声发射传感器,传感器装在靠近磨削工件的位置,为了减少声发射信号的衰减,在声发射传感器与工件之间涂适量耦合剂(凡士林)。设置声发射采样频率为2 MHz,前置放大增益设置为40 dB,使用信号波形流采集功能对原始信号进行完整采集以进行后续分析。

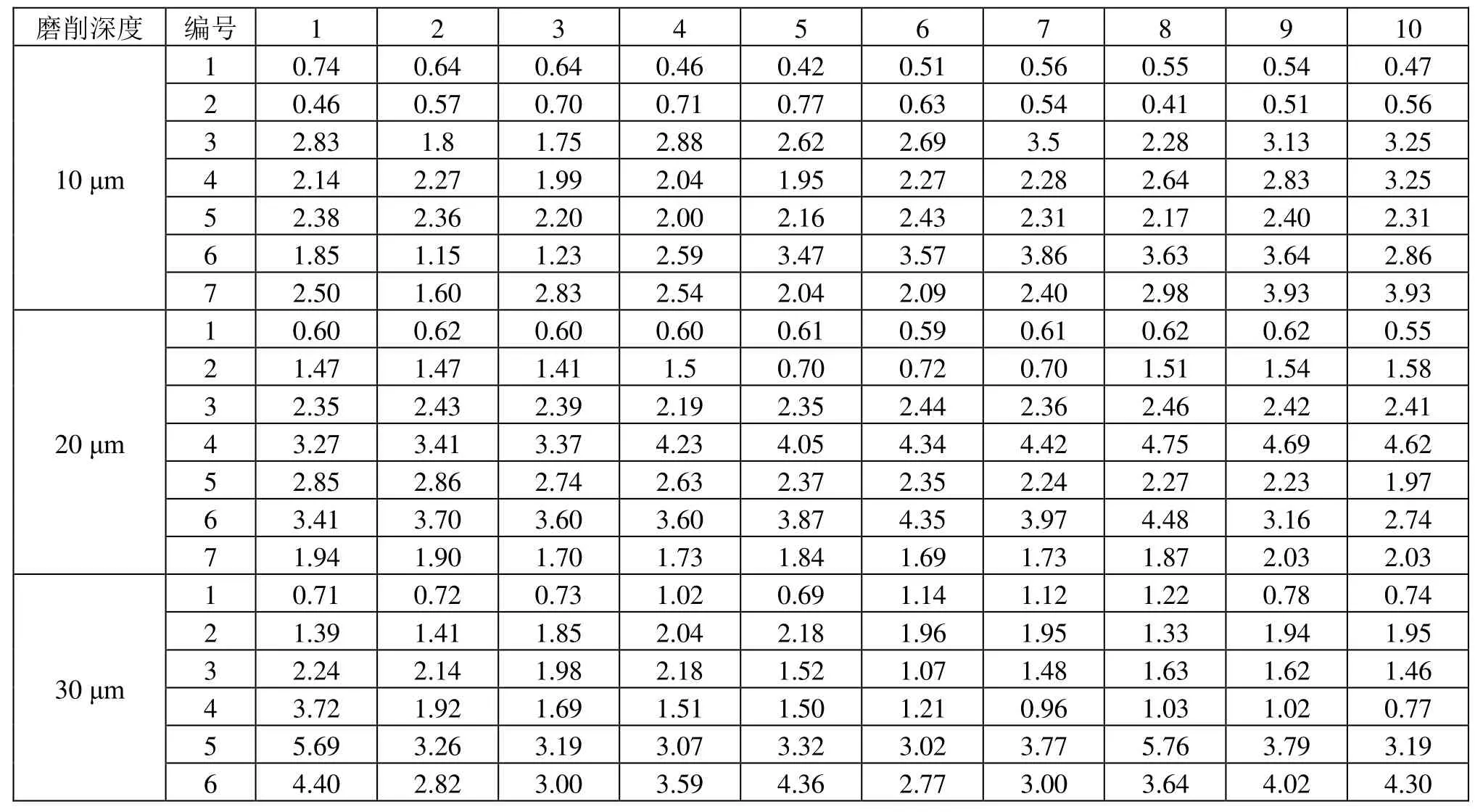

球墨铸铁QT700-2工件的表面粗糙度使用光学表面轮廓仪Wyko NT9100进行测量。测得球墨铸铁磨削典型表面形貌如图1所示。磨削表面粗糙度数据集如表1所示。为了提高预测模型的数据集规模,在每个试件沿磨削方向均匀测量十个表面粗糙度。在使用机器学习声发射预测磨削表面粗糙度的研究中,为了降低训练模型的泛化误差,表面粗糙度数据标签集分布范围应当尽量广泛且均匀,实验测得的200个表面粗糙度值分布范围在0~6 μm,分布较为均匀。此外应该注意的是,进行模型训练时随机挑选训练集和测试集,多次训练,保证数据的无序性,消除由于训练集输入顺序造成的误差。

图1 磨削试件及其表面形貌

表1 球墨铸铁试件磨削表面粗糙度Ra(μm)

3 基于卷积神经网络特征提取的模型

人工智能卷积神经网络 CNN主要用于处理数字图像,相对于全连接网络而言,卷积神经网络是一种非全连接网络,参数规模更小,处理速度更快。

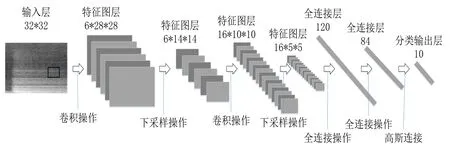

卷积神经网络的经典结构如图2所示,包括输入层、卷积层、池化层、全连接层、回归层或分类层[7]。卷积层的作用是使用一个卷积核在图片上移动收集信息,概括信息;池化层的作用是减少数据量,降低计算机的负担;全连接层作用是将卷积神经网络的输出重新排列为一个一维向量,作为分类器的输入。其网络训练过程主要分为两个阶段,第一阶段是前向传播阶段,第二阶段是反向参数更新阶段,权重更新的过程。当迭代达到精度要求即可锁定权值阈值矩阵,进行预测。

图2 卷积神经网络结构

3.1 基于AE信号时频分析的特征数据集

首先将磨削声发射信号经过短时傅里叶变换STFT经典时频分析算法处理。该算法采用固定窗宽的移动窗对AE信号进行时频谱分析,具有更丰富信息的图像特征数据集。然后处理时频谱图像,将其进行取对数并归一化至图片的值范围。

短时傅里叶变换采取1 024点汉宁窗,窗口重复点数512,快速傅里叶变换点数为1 024点,信号的采样频率为 2MHz,由于球墨铸铁磨削声发射信号的绝大部分能量及信息包括在0~400kHz范围内,因此选取STFT图片的结果也限定在此范围内,取其频率范围为0~400kHz,可以得到分辨率为200×77的图片作为卷积神经网络的输入数据集,结果如图3所示。

图3 卷积神经网络的STFT时频谱输入

此外,可以改变窗口类型、窗口重合度等参数来改变短时傅里叶变换的分辨率,以测试不同分辨率条件下的傅里叶变换图像对于卷积神经网络预测磨削表面粗糙度的影响,最终可得到能够作为卷积神经网络CNN输入的图像,图像大小为200×7×1,训练集大小为200×77×1×180(90%),测试集大小为 200×77×1×20(10%)。

3.2 卷积神经网络预测模型

建立球墨铸铁卷积神经网络 CNN预测模型的重点是结构及参数设计,恰当的网络参数可以提高网络预测精度,降低预测时间。通常将卷积神经网络的超参数分为三类:网络结构参数、优化参数、正则化参数,这些参数均对预测模型的预测精度和训练时间有较大影响。

网络参数的组合方式很多,对于一个模型来说找到最优参数组合方式是不现实的,目前对于卷积神经网络参数的确定较大程度上依赖于经验选取。经过多次实验及训练测试,设置球墨铸铁磨削表面粗糙度预测模型第一层卷积核的最佳参数为卷积核尺寸35×35、层数10,粗糙度预测模型设置3个卷积层。此时样本集规模与待训练参数规模相适应,网络不容易出现过拟合,且训练速度较快,预测精度较高。

参照经典卷积神经网络结构LetNet-5,适当选择及调整其参数,确定一个恰当的网络结构,如表2所示。

表2 卷积神经网络模型的结构参数

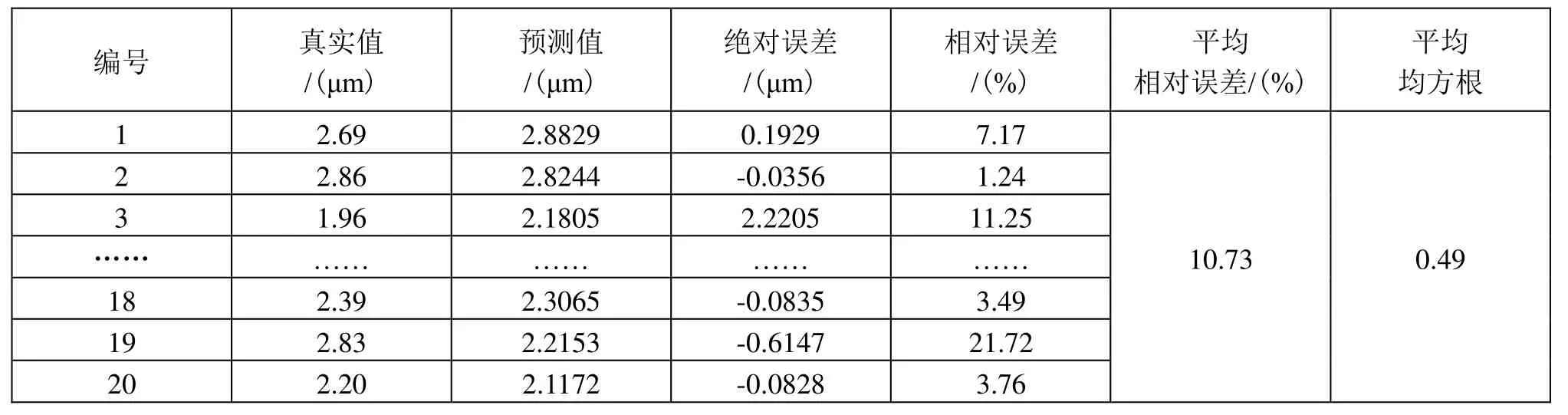

使用深度学习卷积神经网络 CNN能够进行磨削声发射信号特征值的自动提取,所以不需要像BP神经网络预测那样要人工提取磨削声发射信号的特征值。球墨铸铁磨削表面粗糙度卷积神经网络CNN预测模型的某一次训练结果如表3所示,对其进行30次重复训练和预测,结果如表4所示,可以看出网络的预测效果很稳定,均在10%左右,多次训练的平均相对误差率在9.33%。而分析表明传统的BP神经网络磨削表面粗糙度声发射预测误差在20%以上,同时BP神经网络预测要人工提取磨削声发射信号的特征值。所以球墨铸铁磨削表面粗糙度卷积神经网络 CNN预测模型精度较高;同时由于不需要人工提取磨削声发射信号的特征值,所以卷积神经网络CNN能够适应磨削加工的在线监测。

表3 CNN表面粗糙度某一次预测评价

表4 CNN表面粗糙度预测结果

4 结语

球墨铸铁QT700-2磨削表面粗糙度声发射预测实验中,利用深度学习卷积神经网络CNN预测模型实现了对磨削表面粗糙度的声发射预测,预测的精度高于使用BP神经网络。同时深度学习卷积神经网络 CNN能够自动提取磨削声发射信号的特征值,能够适应磨削在线智能监测。