仓储密集区域物流配送点储位分配优化仿真

付 芳,周万洋

(1.江西应用科技学院,江西 南昌 330100;2.德拉萨大学达斯马瑞纳校区,菲律宾 卡威迪省)

1 引言

随着电子商务发展进程的加快,对于仓储管理能力和物流储位分配能力的要求也在不断提高。物流企业中最关键的环节即为储位分配和出入库效率。尤其是在仓储密集区域,为使有限的空间发挥最大的利用价值,需要对产品入库、存储以及出库进行不断地优化。

目前,大多数企业在存储货物时,仍采用传统的高低货架的形式,对于规模较小、发货量较低的企业来说是可行的,但是对于仓储密集区域来说,限制了货物的出库效率。为使出库效率满足企业发展的需求,对有限的储位进行分配优化是非常有必要的。作为现代物流仓储系统中最先进的技术,自动化立体仓储系统在各行各业都起到了非常巨大的作用。但是从现有的研究成果中发现,部分应用了自动化立体仓储系统的企业面临以下几点难题:对货物储位分配[1]不合理;货物摆放高度不确定;货物出入库效率低,各个环节之间缺少协同工作。

针对现阶段存在的问题,本文提出了一种新的储位分配优化方法。分析储位分配应遵循的原则,在此基础上对仓库内所有的储位进行编码排序,以便计算其与出入库站台之间的距离,将需求量较大的货物存放在最近的地方。通过遗传算法对多目标函数求得最优解,所得结果即为优化后的储位信息。通过搭建仿真平台,在真实的企业中参考各项参数,最终设计实验验证了本文方法在保证货架稳定性以及出入库效率的同时,实现合理的储位分配。

2 储位分配方式和分配原则

2.1 储位分配方式

针对大小不同、类型不同的仓库,货物储位的分配方式也有所不同,常见的货物储位的分配方式有三种:分类存储、指定存储和随机存储。三种存储方式各有优缺点,利用指定存储举例说明:某企业将生产物料按照不同的类型和使用范围将仓库[2]划分为不同的区域,指定区域只允许摆放相对应的货物。这种方式一般情况下都需要人工拣选,效率较低,而且对仓库的存储空间来说也是一种很大的浪费。

对于企业生产物料的分类方法比较常用的就是ABC分类法。该方法按照物料的经济价值和使用价值进行分类,将重要物料和一般物料区分开,采取不同的存储方式。这种方法通常将物料分为A、B、C三类,A类为价值最高的物料,重要程度为最重要,主要特征值可达到70%~80%。B类为一般物料,主要特征值在10%~20%之间,其余的为C类物料,重要程度为最不重要。ABC分类法可实现对物料的有效分类,但是对于储位的分配效果并不理想。

本文将以上ABC分类法与物料清单(Bill of Material,BOM)结合在一起,充分利用ABC分类法的有效分类,与BOM工艺表整体规划[3]相结合,实现储位的合理分配,提高货物的入库效率和出库实时性。

2.2 储位分配原则

货物在仓储储位中的分配应遵循以下原则:

1)在分配货物储位时,要充分考虑到出入库的时间,选择最短路径;

2)对于多巷道仓库,货物尽可能分散存储,避免因一条巷道的拥堵影响该区域内货物的出入库;

3)相同货物在出入库时要充分遵循“先进先出”原则,避免货物因长期积压出现过期、损坏等情况;

4)货物的摆放要遵循“下重上轻”原则[4],重量较大的货物摆放在货架底部,较轻的则摆放在货架顶部,避免货架出现受力不均,倒塌的情况。

3 储位分配优化

3.1 储位编码

按照“1~最大储位数”的规律对仓库中的所有储位进行编码排序,号码信息代表了货物所在的位置。根据货物所在的排、列、层,如第3排第4列第2层的货物位置编码为03×04×02。

编码完成后,再计算货物所在的位置与出入库站台之间的距离特征码。考虑到仓库的出入库为同一站台的情况,在进行储位编码[5]时,通过储位所在的位置与出入库站台之间的距离来确定。

储位位置信息与出入库站台之间的距离特征码表示为

(1)

其中,Dist(z)表示货物所在储位与出入库站台的距离特征码,z=1,2;a为一个常数项,结果为堆垛机在水平方向与垂直方向上,经过储位所用时间之比。a的值为

a=vyL/(vx-H储位)

(2)

其中,vy表示堆垛机在垂直方向上的行进速度;vx表示堆垛机在水平方向上的行进速度;L为每个储位的长度单位;H储位为每个储位的高度单位。

例如,假设某物流企业的堆垛机在水平方向上的行进速度为120米/分钟,在垂直方向上的行进速度[6]为30米/分钟,储位的长度为1.45米、高度为0.8米,那么可得a=0.45。假设该企业的仓储货架为p行q列,将出入库站台所在的位置看作为0,距离站台最近的货物为第1列第1层。代入式(1),即可得到第2排第5列第5层的距离特征码为

Dist(1)=max(0.45×|5-0|,|5-2|)=2.25

(3)

按照上述方法,将需求量较大的货物尽可能存放在离站台近的货架上,使堆垛机的拣选路径最短,效率最高。

3.2 储位分配数学建模

对储位编码后,计算与出入库站台之间的距离,可选择最短路径存取货物。接下来,要划分仓库内货架的摆放区域,完成划分后根据货物的具体使用范围和类型再优化储位的分配。假设已知货物自身需求量、出入库数量、使用范围和货物类型以及单个货物的重量。

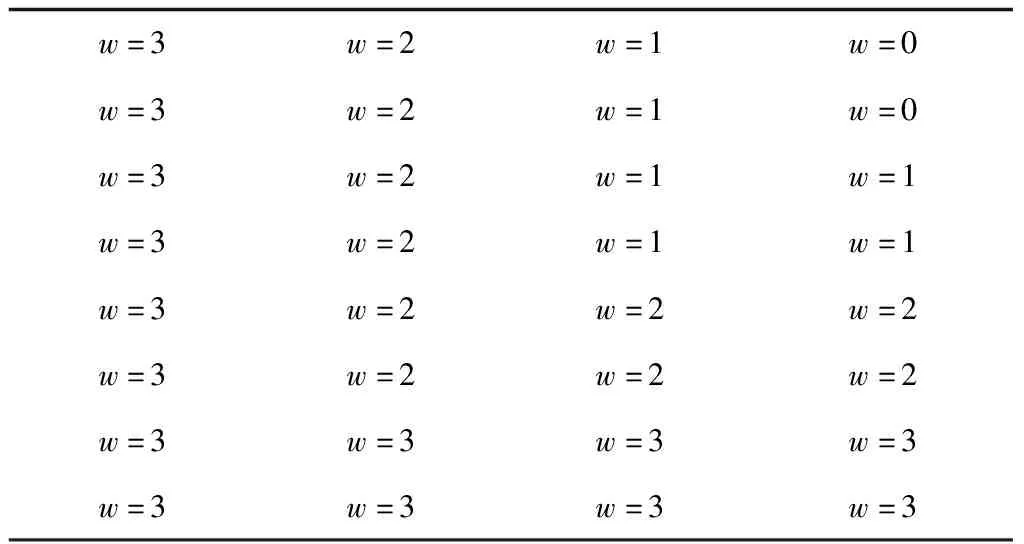

将货架按照层数分为不同的扇形区域,假设货架有2层,即划分为2个扇形区域,根据货架上货物的需求量以及重量建立多目标函数。将货物分为u种不同的类型,w表示货物自身重量与出入库频率之间的权重值,w={0,1,2,…,u}。根据w的大小对仓库内货架进行分区。表1为在同一区域内,与w值相同的货物摆放的位置,随着w值的变化,距离出入库站台的距离也在不断发生变化,w值越小,说明离站台距离越近,反之,则越远。

表1 8列4层的货架4分区扇形分区

根据上述对货架区域的划分,若某一区域内出现货架无法满足货物存放需求的情况,则按照就近原则[7],用与之相邻的货架进行货物的存取。

完成对货架区域的划分后,即可对货物储位进行分配。首先,根据货架分区原则,将货物进行合理的存放;然后通过储位优化策略对区域内的储位进行管理和优化。

储位分配数学建模过程如下:对于一个p行q列的货架来说,将i列j层的储位坐标记为(i,j)(i=1,2,…,p;j=1,2,…,q),出入库站台记为(0,0),将货物自身的重量以及出入库的频率作为影响货架储位分配的权重因素,那么可构建多目标函数如下所示

(4)

(5)

(6)

其中,S表示货物入库过程中所需要的总做功;T表示货物出库所花费的时间;xij为一个常数项,xij=0或1;mij表示i列j层货物的重量;nij表示仓库内所有存放货物总数量。式(4)表示当存放了一定重量的货物时,所做的功最少;式(5)表示当仓库内存放了一定数量的货物时,堆垛机拣选时间最少;式(6)表示在忽略堆垛机加速度的前提下,i列j层上的货物从开始拣选到出库成功所花费的时间。

3.3 储位分配优化算法实现

在进行储位分配优化时,最重要的参考依据为货架的稳定性以及货物的出入库效率,这属于多目标函数问题,比较常用的方法就是遗传算法。通过选择算子、对算子进行交叉和变异操作,最终得到多目标函数的最优解。

3.3.1 选择算子

式(4)中对于两个目标函数的求解过程都是求其最小值,需要将其转换为适应值,如式(7)、式(8)所示

(7)

(8)

式中,Smax、Tmax分别表示两个目标函数所得结果的最大值。为降低计算过程中的误差,本文使用了余数随机选择策略。适应度计算的优势是:当繁育了新一代的生物群体后,每个生物个体都含有“S”或“T”标签,标识该个体是通过稳定性和出入库效率计算得到的。

3.3.2 交叉算子

完成算子的选择后,对算子进行交叉操作,组合得到新的生物个体,在空间中进行遍历[8],有效降低算法被破坏的概率。基于此,本文引入部分匹配交叉策略,为了某个生物个体形成单方面最优的情况,使得所有目标函数之间的优异基因可分配给多个生物个体,从而得到更优的生物个体。将这种思想应用到储位分配中,储位的分配优化也可看作是对货物摆放顺序的优化,将目标函数的计算结果直接应用到货物的摆放顺序中。由于储位编码不能出现重复的情况,所以在编码时,根据序位号进行编码,将不同的部位剔除掉,并打乱重新排序,得到一组新的序位号,并与未重排之前的顺序进行比较,找出重叠的部分进行重新组合,即可得到交叉操作后的储位编码信息[9]。假设有两个生物个体S2、T2S2=[1,2,4],T2=[2,5,6],在进行交叉操作时,找出二者相同的部位2,将其余不同的部分结合在一起,[1,4,5,6],将其顺序打乱重新排列,得到[1,6,4,5],然后将其分为两个部分,再加上相同部分2,得到新的S2′和T2′,S2′=[1,2,6],T2′=[2,4,5],完成交叉操作。

3.3.3 变异算子

与交叉操作相同,在进行变异操作时,同样不能出现相同的编码。随机选取n个编码,然后再选取n个编码,将先选取的n个编码用后选取的n个编码做替换,确保每个编码具有独特的各异性。在本文中,变异操作的实质为随机变换不同储位上的货物位置,在仓库这个有限的空间内完成对货物的位置信息变异,属于小范围变异[10]。

在上文建立的数学模型中,假设存在个体X2=[2,4,5],从中任意选取一个数值作为变异算子,即对j的变异算子进行计算。

将货架上空的储位或者货物被取走的储位标记为0,按照货架稳定性和最大存取效率原则,这些空位应被放在货架的上方、或者离出入库站台最远的储位上,所以在进行变异操作过程中,应对货架矩阵及时修补,将空的储位置于货架的最上方。

为确保变异操作所得结果为最优,在完成变异操作后还需添加适当的随机解到生物群体中,直到找出最优解算法终止运算。一般情况下,出现以下两种情况视为算法终止:

1)当迭代次数达到最大值时停止运算;

2)对每次计算所得结果进行稳定性测试,判断其是否为最稳定值。在连续出现多次迭代计算结果没有变化时,由于经过多次迭代计算,生物种群中个体的字符相似度较高,所以即使没有得到理想的结果也要终止运算。

本文对于终止条件的选择为如果生物群体中出现一个大于标准偏差的值,则认为当前种群的收敛程度较高,即可终止运算。对于生物群体标准偏差的计算如式(9)所示

(9)

4 仿真分析

在某物流仓储企业进行仿真验证,仿真平台在CPU为IntelCorei7-8565U、PⅢ以上微机环境、系统内存大小为8GB的计算机系统上实现。

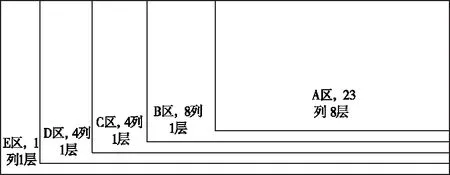

该企业仓库中共有200个货物,按照类型不同将其划分为5类:1类(60个)、2类(20个)、3类(60个)、4类(20个)、5类(40个)。自动化立体仓库设备的参数为:堆垛机在水平方向上的行进速度为180米/分钟,在垂直方向上的行进速度为60米/分钟,货架储位高度为1米,长度为1.3米。该货架共有12层40列,按照储位编号1,2,3,4,5划分为5个区域,每个区域的货物参数如表2所示。

表2 货物参数

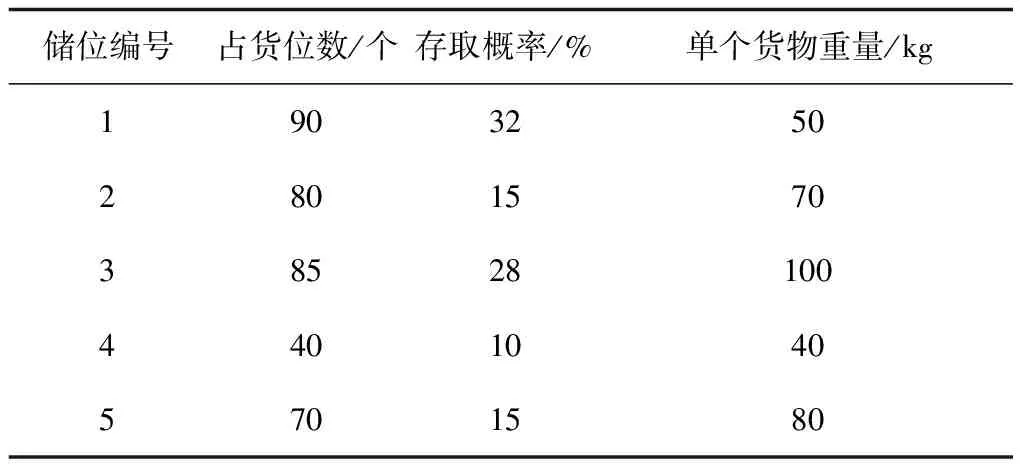

通过求解w值计算每类货物所在的货架位置信息,计算所得结果为:A区所对应的货物类型为3,B区所对应的货物类型为1,C区所对应的货物类型为5,D区所对应的货物类型为2,E区所对应的货物类型为4。区域划分结果如图1所示。

图1 货区分布图

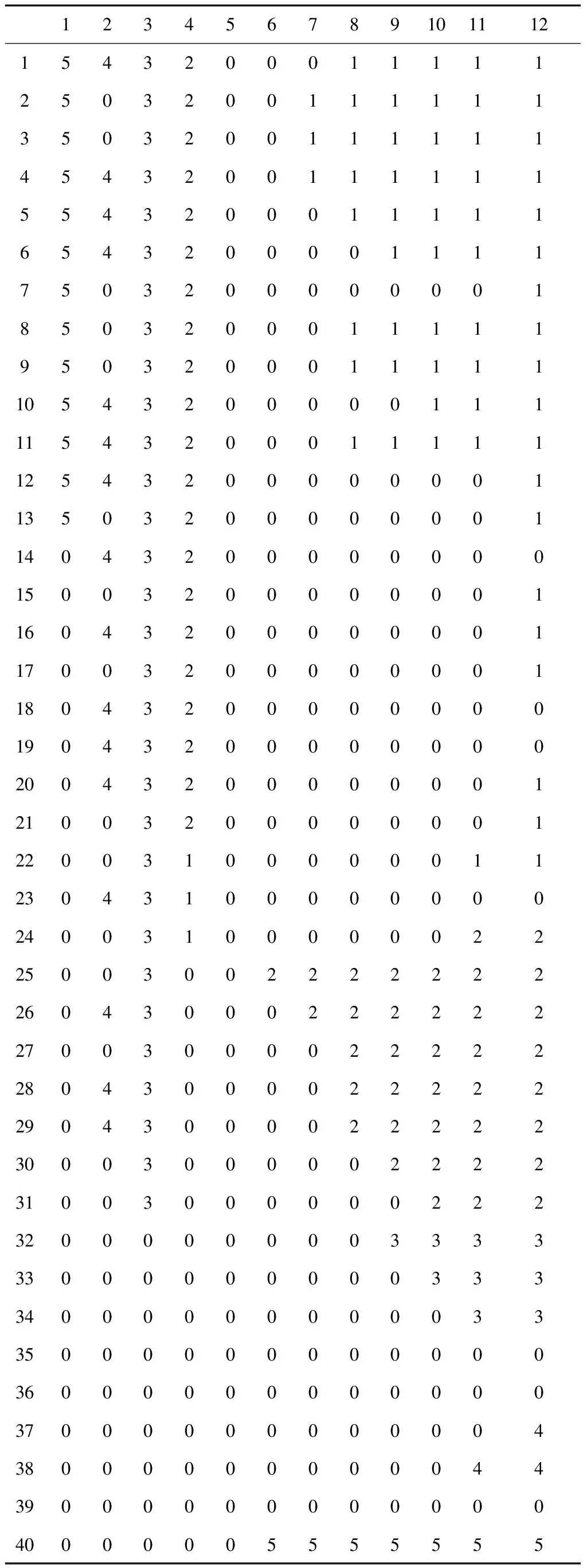

通过计算多目标函数式(4)、式(5)、式(6)的值,为200个货物分配最佳的储位位置,如表3所示。矩阵中数字1,2,3,4,5分别对应货区A、B、C、D、E,这5个数字表示储位有货,0表示空闲储位。同时,数字在矩阵中的位置表示该货物在货架上的位置。

表3 200个货物储位分配优化表

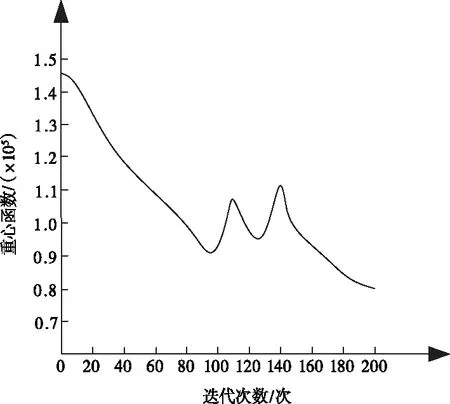

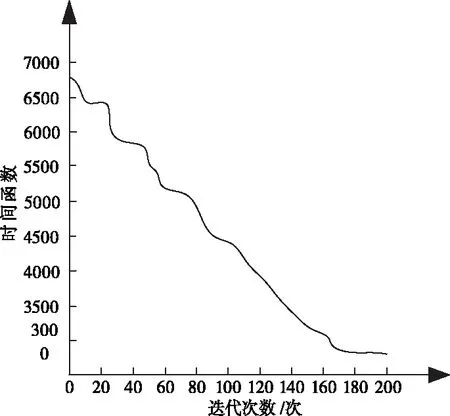

将表3完成储位分配优化后的位置信息代入到本文方法中,重心函数和时间函数的变化情况如图2、图3所示。重心函数和时间函数的数值越大,说明出入库效率越低,即方法应用效果越差。反之,重心函数和时间函数的数值越小,说明出入库效率越高,即方法应用效果越好。

图2 优化分配后重心函数值变化曲线

图3 优化分配后时间函数值变化曲线

从图2、图3中可以看出,不管是重心函数值还是时间函数值,二者都出现了明显的下降趋势,当迭代次数达到货物数量200个时,重心函数值由原来的1.45×105下降到7.49×104,时间函数值由一开始的6800下降到2700。由此可以看出,运用本文方法对货物储位进行优化分配后,货物的出入库效率和货架重心问题都得到了优化。

5 结论

对于当前物流企业面临的货物出入库效率低、无法满足实际需求的情况,本文提出了仓储密集区域物流配送点储位分配优化方法。通过计算仓库内货架与出入库站台之间的距离特征码,将重要程度较高、需求量较大的货物摆放在离站台最近的位置,然后利用遗传算法对储位优化这一多目标函数进行求解,通过选择、交叉和变异三个操作后,得到最优解,所得结果同时兼顾了货架的稳定性以及货物的出入库效率。本文方法实现简单,计算过程中没有添加过多的参数值,可为物流仓储企业提供可靠的参考。