杨木水热预处理过程中水解反应动力学研究

吴 彦, 田中建,,, 陈嘉川, 张凤山, 房桂干, 吉兴香*

(1.齐鲁工业大学(山东省科学院)生物基材料与绿色造纸国家重点实验室,山东 济南 250353; 2.华泰集团,山东 东营 257335; 3.中国林业科学研究院 林产化学工业研究所,江苏 南京 210042)

杨木由纤维素、半纤维素和木质素三大组分及抽出物、无机物和植物胶等少量其他成分组成。杨木是常用的阔叶材制浆造纸原料之一,在我国制浆造纸发展历程中发挥了重要作用。传统化学法制浆保留木质纤维原料中绝大部分的纤维素和少量的半纤维素,大部分脱出的木质素在碱回收中被燃烧回收热量,其余都变成废弃物而丢弃,导致资源浪费,同时增加环境污染负荷[1]。在满足纸浆性能要求的前提下,在传统制浆工艺流程中引入适合的预处理技术,将部分半纤维素、木质素或两者一起分离提取出来,并将其用于生产高附加值产品,以提高木质纤维生物质资源的利用率、减少对生态环境的污染,是解决传统化学法制浆造纸企业资源利用率低的有效途径之一,对生物质的资源化利用具有重要意义[2-3]。在实际生产中常用的预处理方法有高温热水(水热)法、酸处理、碱处理、蒸汽爆破法、微波热分馏法[3]等。水热预处理具有无需添加任何化学药品、环境友好、设备要求相对较低、对纤维素的破坏作用较小等优点,因此在生物质精炼中的应用与研究比较广泛。阔叶木中与半纤维素结合的乙酰基含量较高,这有利于半纤维素降解和木质素脱出,因此水热预处理在阔叶木生物质精炼中应用更为广泛[4]。水热预处理可以将杨木中大部分半纤维素溶出,同时有少量木质素和纤维素降解溶出,得到富含半纤维素糖类的预处理液。预处理液中的糖类可以生产乙醇、木糖醇、食品添加剂等多种产品。目前对水热预处理的研究主要集中在工艺条件的优化、原料各组分的溶出规律、后续酶解效率等方面。Yuan等[5]引用综合强度因子(CSF)对杨木水热预处理和后续酶水解进行探究,半纤维素的脱除率为 74.7%,后续酶解率达到83.92%。Dai等[6]利用响应面法优化北美杂交杨木水热预处理条件,在200 ℃,保温22 min条件下,总糖得率达到72%。虽然水热预处理具有诸多优点,但预处理液中大量的糖降解产物会限制其后续利用效率,阻碍该预处理技术的大规模应用。要实现精准控制水热预处理过程,减少或避免目标单糖产物过度降解为发酵抑制物,建立或优化相关反应动力学模型是重要途径[7]。因此,本研究对预处理液中葡萄糖和木糖含量的主要影响因素进行探究,引用木质纤维素双相动力学模型用于探讨杨木水热预处理的动力学,定量分析木聚糖快速水解阶段和慢速水解阶段的反应速率常数,计算得出杨木水热预处理的反应活化能和指前因子,以期为杨木生物质精炼提供技术支持和理论依据。

1 实 验

1.1 原料、试剂与仪器

杨木片,取自山东太阳纸业有限责任公司,经人工筛选得到合格木片,自然风干后备用。木片中纤维素、半纤维素、木质素、苯醇抽出物和灰分质量分数按照NREL/TP-510- 42623方法进行测定[8],结果如下:纤维素43.57%、半纤维素25.67%、酸不溶木质素22.18%、酸溶木质素2.6%、苯醇抽出物2.03%、灰分0.42%。苯、乙醇(纯度95%)、硫酸(质量分数98%),均为市售分析纯。

KRK旋转式蒸煮器,日本熊谷理机工业株式会社;ICS5000离子色谱仪,美国Thermo Fisher公司;Waters E2695高效液相色谱仪,美国Waters公司;Agilent 8454紫外可见分光光度计,美国Agilent公司。

1.2 杨木的水热预处理

取杨木片50 g(绝干)置于旋转式蒸煮器中,按照固液比(g ∶mL,下同)1 ∶6加入去离子水,将蒸煮器升温至150~190 ℃(温度梯度为10 ℃),保温15~120 min后,用冷水迅速冷却终止反应,真空抽滤,将处理后杨木片与预处理液分离,分别装入样品袋和样品瓶中备用。

1.3 预处理液的分析检测

1.3.1单糖浓度 预处理液中单糖的质量浓度通过离子色谱仪进行测定。色谱条件:CarboPac PA20分析柱(150 mm×3 mm);EC检测器(工作电极为Au电极,参比电极为Ag/AgCl电极);进样量为25 μL;柱温30 ℃;流动相为250 mm/L的NaOH和蒸馏水梯度洗脱,流速0.4 mL/min。准确称取D-(+)-葡萄糖、D-(+)-木糖标准品各100 mg,用适量超纯水溶解于25 mL烧杯中,然后转移至100 mL容量瓶中并定容,得到质量浓度为1 000 mg/L的标准糖溶液。将配置好的标准糖溶液稀释至0.5、 1.0、 2.0、 5.0和10.0 mg/L,并用0.22 μm无机针头过滤器过滤至样品瓶中,用于离子色谱分析。以标准品进样质量浓度(mg/L)为横坐标,相应峰面积值为纵坐标,绘制不同组分的标准曲线。

1.3.2酸醛类产物浓度 预处理液中甲酸、乙酸、糠醛和5-羟甲基糠醛(5-HMF)质量浓度采用高效液相色谱(HPLC)仪进行测定。2489 UV检测器;Bio-Rad Aminex HPX-87H分析柱(300 mm×7.8 mm);柱温50 ℃;洗脱液为 5 mmol/L的H2SO4,流速0.6 mL/min。取甲酸、乙酸、糠醛和5-HMF标准品各200 mg 于100 mL容量瓶中定容,得到2 000 mg/L的标准溶液,依次稀释至100、 200、 500和1 000 mg/L,并用0.22 μm无机针头过滤器过滤至样品瓶中,用于HPLC分析。以标准品进样质量浓度(mg/L)为横坐标,相应峰面积值为纵坐标,绘制不同组分的标准曲线。

1.4 计算方法

预处理液中某种组分的质量浓度(Cx)按式(1)计算:

Cx=CCX×D/1000

(1)

式中:CCX—离子色谱/液相色谱测得某组分的质量浓度,mg/L;D—预处理液稀释倍数。

2 结果与讨论

2.1 不同预处理条件对降解产物的影响

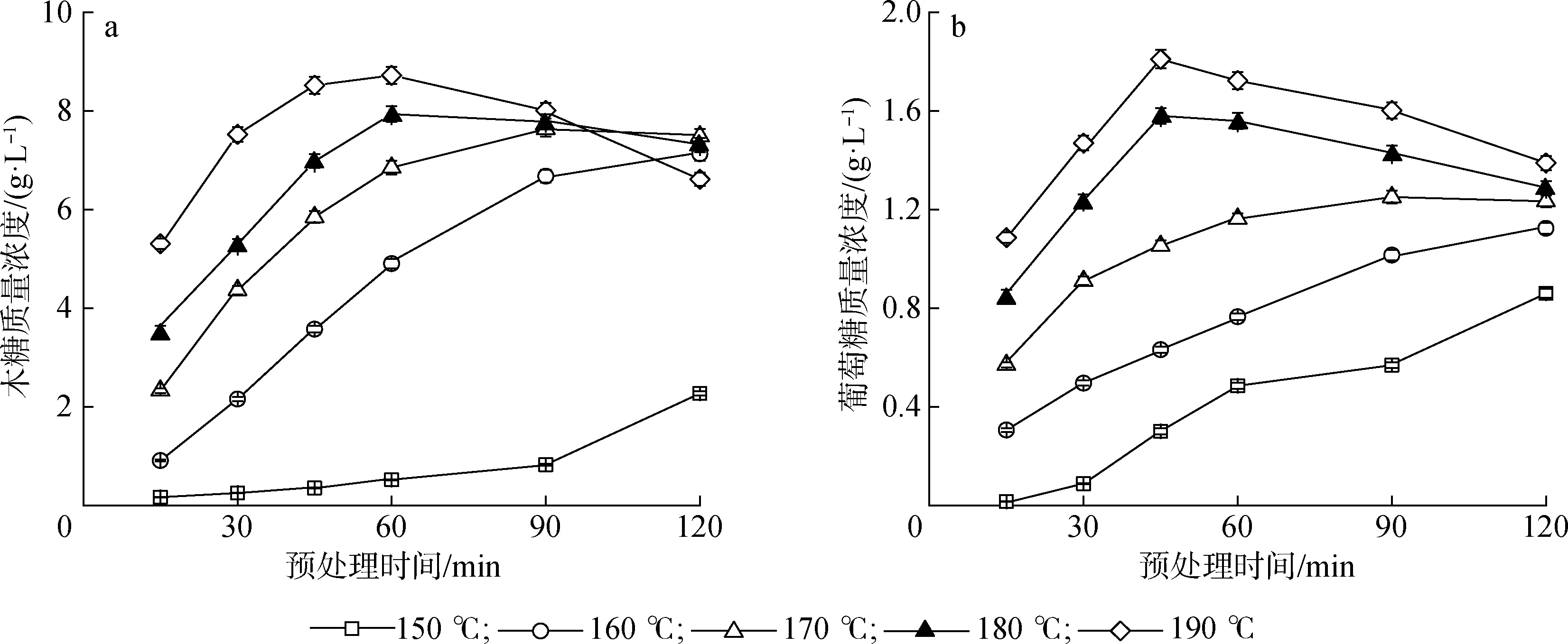

2.1.1木糖、葡萄糖质量浓度 由图1(a)可知,预处理温度和预处理时间都对预处理液中木糖的质量浓度有明显影响。当预处理时间≤90 min时,预处理液中木糖质量浓度随预处理温度上升而增加。当预处理温度≤160 ℃时,预处理液中的木糖质量浓度随预处理时间增加而增大。当预处理温度为150 ℃ 时,预处理液中木糖溶出较少,最高仅为2.27 g/L。预处理温度为160 ℃时,前90 min木糖质量浓度增加较快;超过90 min后,预处理液中木糖质量浓度增加缓慢。半纤维素是由几种不同类型的单糖构成的异质多聚体,糖基组合方式有多种,降解所需活化能不同,断裂难易程度不同,木聚糖不同位置的糖苷键断裂难易程度也不同。Vázquez等[9]认为反应温度较低时,只有一部分半纤维素参与水解反应,即半纤维素的易水解部分(快速反应部分)在较短的时间内迅速完全断裂降解,预处理液中木糖的浓度达到一个相对稳定的状态;而不水解或缓慢水解的半纤维素是难水解部分(慢速反应部分),在易水解部分达到稳定时才开始逐渐缓慢断裂[4]。当预处理温度≥180 ℃时,木糖质量浓度随预处理时间延长呈先增后降的趋势,整个水解过程中木聚糖降解生成低聚木糖和木糖,木糖继续分解生成糠醛等产物,是同时进行、动态变化的。预处理液中木糖质量浓度的变化取决于木糖的生成和分解速率,在190 ℃、预处理60 min时,木糖质量浓度最高为8.72 g/L,60 min之后木糖质量浓度的降低是因为木糖发生分解生成糠醛的速率超过了木聚糖降解生成木糖的速率[10]。

图1 不同预处理条件对木糖(a)和葡萄糖(b)质量浓度的影响

由图1(b)可知,预处理液中葡萄糖质量浓度的变化规律与木糖相似但又有所不同。当预处理时间相同时,预处理液中葡萄糖质量浓度随温度升高而增大。当预处理温度低于170 ℃时,葡萄糖质量浓度与预处理时间成正比,这是因为在水解过程中,产生的乙酸随着时间延长而不断积累,H+浓度增大,进一步促进葡聚糖水解成葡萄糖[11]。预处理温度180~190 ℃时,葡聚糖快速降解生成葡萄糖,使得预处理液中葡萄糖的浓度在较短时间(45 min)内达到最大值,但进一步延长预处理时间会使葡萄糖浓度降低,这是因为较高温度下,不断增加的H+浓度加速葡萄糖的分解转化[12]。

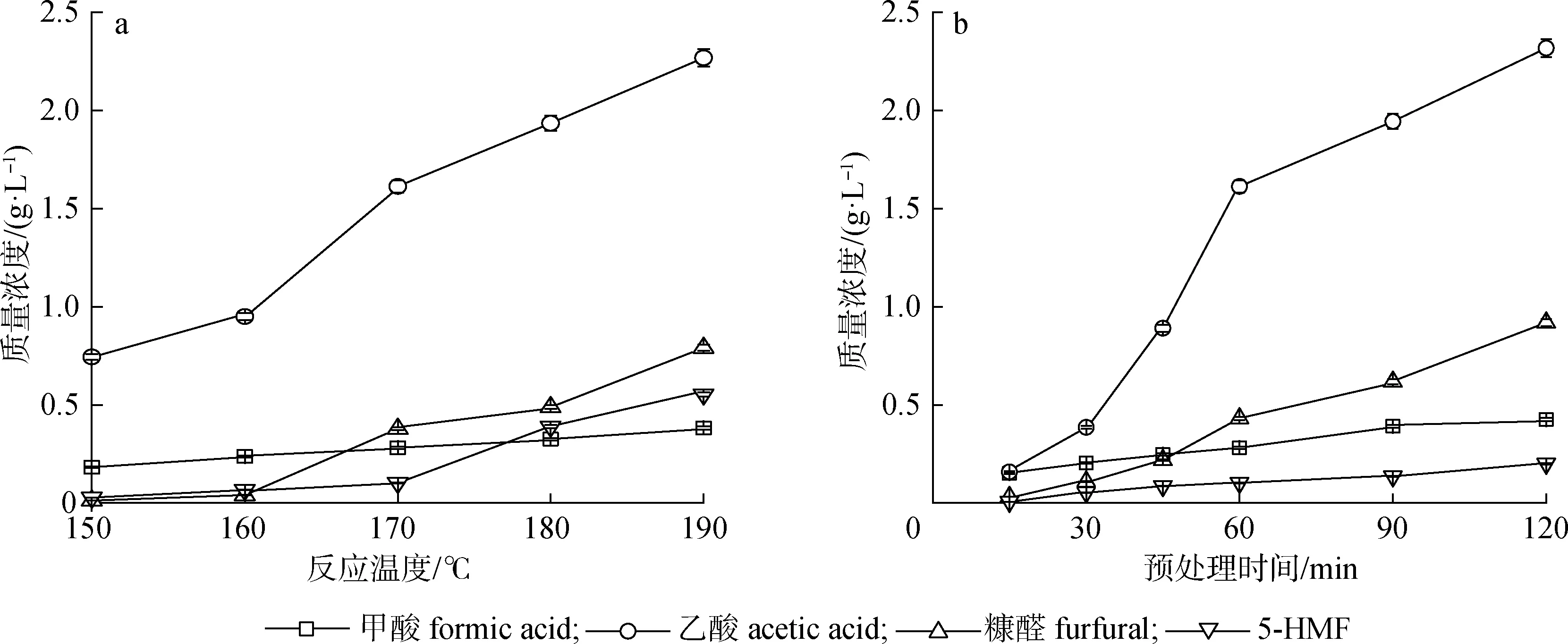

2.1.2甲酸、乙酸、糠醛和5-HMF质量浓度 预处理时间为60 min时,预处理温度对酸醛类产物的影响结果见图2(a)。预处理液中的甲酸、乙酸、 5-羟甲基糠醛和糠醛质量浓度随温度升高而逐渐增加,并且在温度较低(160 ℃以下)时增长较为缓慢,高于160 ℃,乙酸、糠醛质量浓度都随温度升高而快速增加,而甲酸随温度变化不明显。预处理温度为170 ℃时,预处理时间的影响结果见图2(b)。由图2(b)可知,延长预处理时间同样会增加预处理液中的甲酸、乙酸、 5-HMF和糠醛质量浓度。综合来看,预处理过程中糠醛的质量浓度要高于5-HMF,糠醛的生成量与预处理温度和预处理时间成正比,说明反应过程中木糖一直在降解[9]。乙酸是半纤维素聚合物中乙酰基水解的产物,水解过程中乙酸浓度上升最显著,说明反应温度和时间对乙酸都有明显影响。乙酸浓度的增加会降低预处理液pH值,在酸性条件下戊糖酸解生成糠醛,己糖酸解生成5-HMF,且5-HMF会继续分解产生甲酸[13]。

图2 预处理温度(a)和预处理时间(b)对酸醛类产物质量浓度的影响

2.2 杨木水解的动力学分析

2.2.1单糖分解动力学模型的构建 木质纤维原料水热预处理是一个多步骤水解的复杂过程[10],在建立反应动力学模型之前需要对影响水热预处理的因素进行简化。Saeman等[14]在假设葡萄糖的生成及分解反应为均相一级反应的基础上提出了纤维素水解动力学模型。

(2)

式中:Cglu—葡萄糖质量浓度,g/L;CG,0—葡聚糖初始质量浓度,g/L;k1—葡萄糖生成速率常数,min-1;k2—葡萄糖分解速率常数,min-1;t—预处理时间,min。

有研究者[15-17]通过验证后认为Saeman模型还可以用于其他均聚物和半纤维素水解动力学;另一些研究者[18-20]则认为,由于半纤维素组成的复杂性,Saeman模型无法准确拟合半纤维素的水解。半纤维素被认为是由快速反应和慢速反应两个部分组成,每个部分都按照均相一级动力学定律反应,改良得到半纤维素水解双相动力学模型如下:

(3)

式中:Cxyl—木糖质量浓度,g/L;CX,0—总木聚糖初始质量浓度,g/L;kf—快速反应木聚糖降解速率常数,min-1;ks—慢速反应木聚糖降解速率常数,min-1;k′2—木糖分解速率常数,min-1。

根据阿伦尼乌斯公式,可用于求解木质纤维原料水解反应活化能,其公式如下:

(4)

式中:k—水解过程中聚糖降解或单糖分解速率常数,min-1;A—指前因子,min-1;E—水解反应活化能,kJ/mol;R—通用气体常数,8.314 J/(mol·K);T—绝对温度,K。

公式(4)两边同时取对数得:

(5)

2.2.2木聚糖降解及木糖分解的动力学分析 木质纤维原料水解过程中,将木聚糖分为易降解部分和难降解部分,并引入易降解木聚糖在总木聚糖中的质量分数(α)。将式(3)修改为可用于预处理液中木糖生成及分解动力学分析公式:

(6)

式中:CX—总木聚糖质量浓度,42.783 g/L;α—易降解木聚糖质量分数,通常取0.5~1 g/g。

将木糖实验曲线通过数学统计学软件Matlab R2018b与式(6)进行非线性曲线拟合,获得相关动力学参数见表1。

表1 木聚糖降解和木糖分解的动力学参数

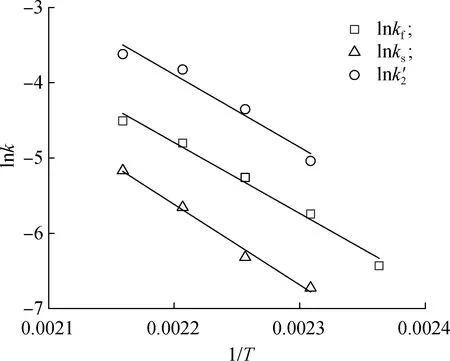

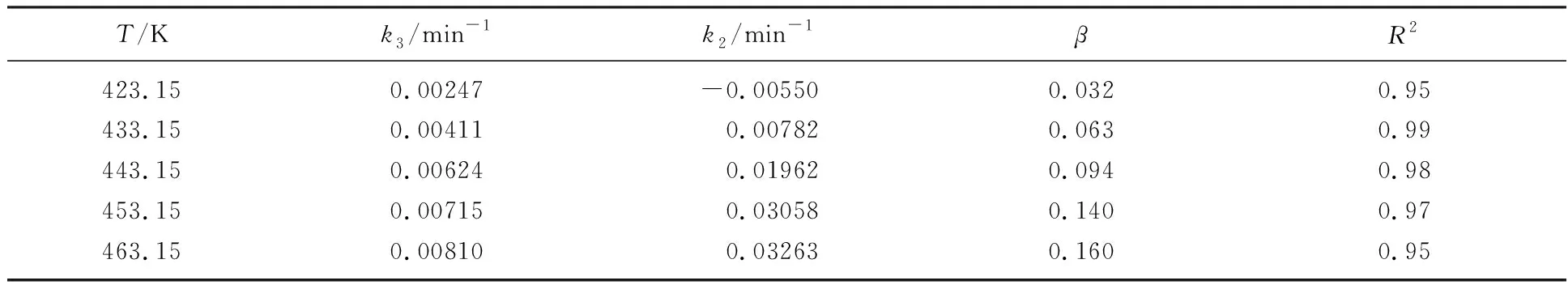

图3 木聚糖降解和木糖分解的阿伦尼乌斯曲线Fig.3 Arrhenius curves of xylan degradation and xylose degradation

由表1可知,在150 ℃条件下,ks和k′2均为负数,表明此温度下没有发生慢反应部分的木聚糖降解以及木糖分解。在木质纤维原料水解过程中,反应速率常数kf、ks和k′2随反应温度上升而提高。kf值增速大于ks值,但是k′2值增速大于kf和ks,表明提高反应温度使得木聚糖降解生成木糖速率升高,但木糖分解速率提升更快[2]。α也随着温度上升而不断升高,在160~190 ℃之间α的取值为0.62~0.89,这表明此温度区间内大部分木聚糖是易于降解的。180 ℃条件下杨木水热预处理所得α值与Borrega等[4]在相同温度下使用间歇式高温反应器水热处理桦木得到的半纤维素易水解部分质量分数(78%)相接近。

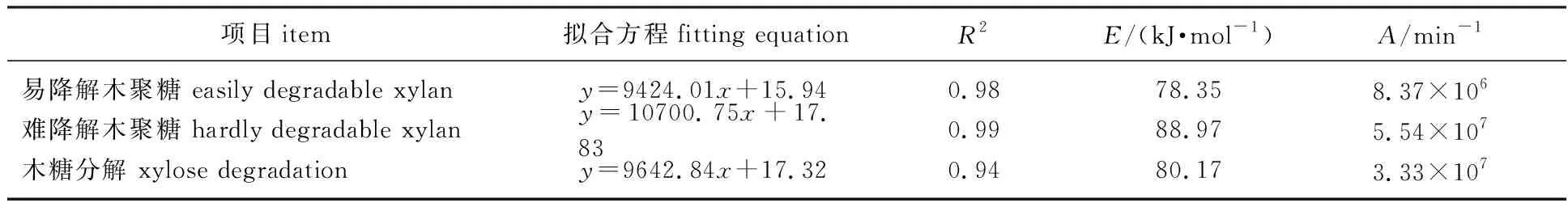

将木聚糖降解速率常数代入式(5)中,利用最小二乘法在Origin 2020软件中对lnk与1/T进行线性回归拟合,从图3中通过斜率和截距确定杨木水热预处理半纤维素降解的E和A,结果见表2。

由表2可知,易降解木聚糖活化能(78.35 kJ/mol)与难降解木聚糖的活化能(88.97 kJ/mol)接近。但是易降解木聚糖的指前因子(8.37×106min-1)比难降解木聚糖的指前因子(5.54×107min-1)小一个数量级,木糖分解的活化能和指前因子分别为80.17 kJ/mol和3.33×107min-1。李丹等[21]探究不同温度下桉木水热预处理过程中戊聚糖降解历程,得到木聚糖降解反应活化能(72.62 kJ/mol)与本研究结果接近。Vallejos等[2]利用废弃蔗渣进行水热预处理,计算得到木聚糖降解活化能为60 kJ/mol,低于杨木半纤维素降解活化能的原因在于杨木相较于蔗渣可及度更低,更难降解。

表2 木聚糖降解和木糖分解的Arrhenius参数

2.2.3葡聚糖降解及葡萄糖分解的动力学分析 与木聚糖降解相似,葡聚糖降解[22]也可分为易降解部分和难降解部分,易降解部分主要是半纤维素中的葡聚糖,而难降解部分主要是纤维素无定形区的葡聚糖。水热预处理往往达不到纤维素结晶区的降解条件,因此水解液中的葡萄糖几乎来自半纤维素[23]。将式(2)修改为可用于预处理液中葡萄糖生成及分解动力学分析的公式(7):

(7)

式中:Cglu,0—葡萄糖初始质量浓度,g/L;CG,0—葡聚糖初始质量浓度,72.62 g/L;β—易降解葡聚糖质量分数;k3—葡聚糖降解速率常数,min-1。

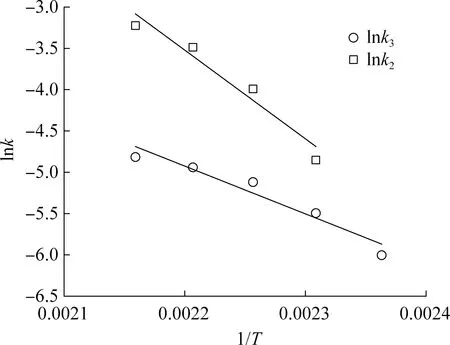

将实验所得预处理液中葡萄糖质量浓度曲线与式(7)进行非线性曲线拟合,获得相关动力学参数见表3。

表3 葡聚糖降解和葡萄糖分解的动力学参数

由表3可知,160 ℃以后的k2值比k3值大1个数量级,表明水解过程中葡萄糖分解速率比生成速率快。在150 ℃时只有3.2%的葡聚糖易水解,而190 ℃时增加到16%。这是由于在较低的水解温度下,葡萄糖主要由半纤维素中的葡聚糖生成;但是,在相对较高的温度下,部分纤维素无定型区的葡聚糖开始发生降解,从而增加了葡萄糖浓度。因此,提高水解温度能促进纤维素的降解[24]。

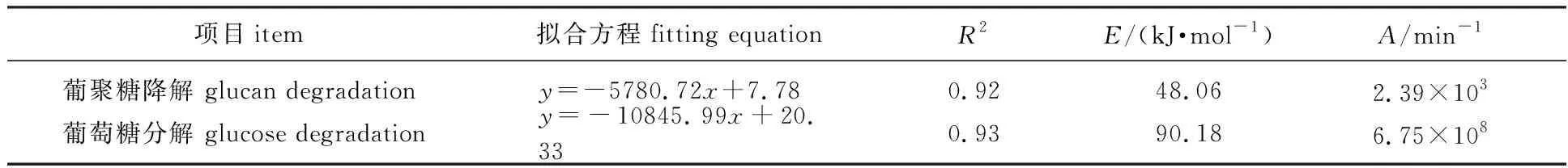

图4 葡聚糖降解和葡萄糖分解的阿伦尼乌斯曲线Fig.4 Arrhenius curves of glucan degradation and glucose degradation

将葡聚糖降解速率常数代入式(5)中,利用最小二乘法对lnk与1/T进行线性回归拟合,通过图4中斜率和截距确定不同水解条件下的E和A,结果见表4。由表4可知,杨木水热预处理过程中葡聚糖降解活化能(48.06 kJ/mol)远小于葡萄糖分解活化能(90.18 kJ/mol),同时葡聚糖降解指前因子(2.39×103min-1)远小于葡萄糖分解指前因子(6.75×108min-1),说明在较低温度下,葡萄糖不易分解,杨木水热预处理过程主要以葡聚糖降解生成葡萄糖为主,这与Girisuta等[25]进行酸催化水解纤维素实验结果一致。

表4 葡聚糖降解和葡萄糖分解的Arrhenius参数

3 结 论

3.1对杨木水热预处理过程中木糖、葡萄糖及酸醛类成分质量浓度的分析结果表明:预处理温度和时间是影响预处理液中单糖浓度的主要因素,在150~190 ℃范围内预处理液中葡萄糖质量浓度变化趋势与木糖一致。190 ℃下预处理60 min时,木糖质量浓度最高,为8.72 g/L;190 ℃下预处理45 min时,葡萄糖质量浓度最高,为1.81 g/L,表明预处理过程中葡聚糖降解较少。水热预处理是一个动态变化的过程,预处理液中各类组分的生成和降解均同时进行,甲酸、乙酸、 5-HMF和糠醛质量浓度随着温度升高而逐渐增加,与预处理液中糖类物质变化趋势相对应。

3.2水解反应动力学分析结果表明:杨木水热预处理过程中,葡萄糖比木糖更加稳定,木糖分解的活化能(80.17 kJ/mol)低于葡萄糖分解活化能(90.18 kJ/mol)。葡聚糖(48.06 kJ/mol)比木聚糖(Ef=78.35 kJ/mol、Es=88.97 kJ/mol)更易降解,但易降解的葡聚糖基本来自于半纤维素,质量分数相对较小(β=0.032~0.16)。水热预处理温和的处理条件可有效防止纤维素和单糖的大量降解,是目前理想的预处理方式。