TiB2-TiC-SiC复合陶瓷接触反应钎焊接头界面组织及力学性能

蔡小强,王东坡,王颖,杨振文

天津大学 天津市现代连接技术重点实验室,天津 300072

二硼化钛(TiB)超高温陶瓷具有高熔点、高硬度、低密度、低热膨胀系数、高导热和导电性等优点,在航空航天推进系统和热防护材料等方面有广泛的应用前景。然而单相的TiB陶瓷断裂韧性较低、抗氧化和抗热冲击性能较差,限制着该材料的工程应用。通过多相复合的方式,引入碳化钛(TiC)和碳化硅(SiC)陶瓷可以显著提高TiB陶瓷的断裂韧性和抗氧化性能,有利于其在高温条件下保持较好的力学性能。TiB-TiC-SiC复合陶瓷具有优异的综合性能。由于实际工程应用领域中往往需要制备大尺寸复杂的构件,复合陶瓷材料的本征脆性限制了其广泛的应用。因此,实现TiB-TiC-SiC复合陶瓷自身的可靠连接有利于推广此类材料的广泛应用。

目前,用于陶瓷的连接方法主要有熔焊、扩散焊、瞬间液相连接和钎焊等。King等研究了TiB-20vol%TiC 陶瓷的等离子弧焊。结果表明焊接接头在冷却过程中会产生大量的孔洞。钎焊作为一种即经济又灵活的连接方法,广泛的应用于陶瓷的连接中。在陶瓷的钎焊中,Ag-Cu-Ti钎料被广泛的使用。但是,采用Ag-Cu-Ti钎料获得的接头使用温度一般不超过450℃,这限制超高温陶瓷材料高温性能的发挥。选择合适的高温钎料体系来连接TiB-TiCSiC复合陶瓷是关键。目前,Ni基、Ti基和Pd基等高温钎料体系已经应用到了连接超高温陶瓷。其中Ti-Ni钎料体系因对陶瓷材料润湿性好且获得的接头力学性能较高而备受关注。Yang等使用Ti-Ni钎料连接ZrB-SiC陶瓷,获得接头的最大抗剪强度可达134 MPa。然而,国内外对TiB基超高温陶瓷自身的连接少有报道,尤其是使用高温钎料体系来连接TiB基超高温陶瓷。

因此,采用Ti-Ni钎料体系对TiB-TiC-SiC复合陶瓷进行钎焊试验。研究不同成分的Ti-Ni钎料与复合陶瓷间的反应机理,分析其界面反应的转变机制,以及保温时间对接头界面组织及力学性能的影响规律。

1 试验材料及方法

1.1 复合陶瓷制备

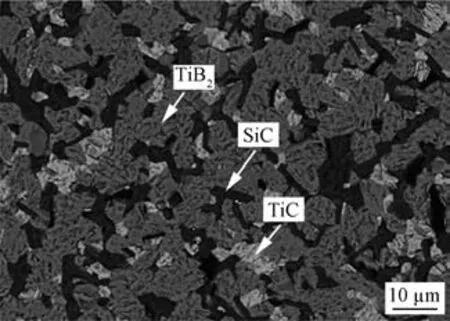

TiB-TiC-SiC 复合陶瓷中TiC 和SiC 的体积分数均为20%,标记为TiB-20vol%TiC-20vol%SiC(简称为TTS陶瓷)。TiB粉末纯度>99.5%,平均粒径为1~2μm。TiC 粉末纯度>99.5%,平均粒径为1~2μm。β-SiC粉末纯度>99.9%,平均粒径为0.5~0.7μm。TiB-TiCSiC复合陶瓷的制备过程如下:首先将TiB粉末、TiC粉末和β-SiC 粉末按比例混合放入行星式球磨机球磨混合24 h,球磨介质为无水乙醇,球磨球为碳化钨(WC)球。随后将行星球磨后的TiB-TiC-SiC混合粉料浆倒入表面皿中,置于真空干燥箱内干燥10 h,然后过200目筛后得到干燥的混合粉料。将干燥复合粉末装在石墨模具内进行真空热压烧结,烧结温度为2 000 ℃,保温60 min,压力30 MPa。烧结完成后陶瓷的形貌如图1所示。陶瓷母材中含有的浅灰色相为TiB,灰白色相为TiC,深灰色相为SiC。

图1 TTS复合陶瓷微观组织Fig.1 Microstructure of TTS composite ceramic

1.2 复合陶瓷力学性能表征

采用电子万能试验机(MTS Model E45.106)测试TiB-TiC-SiC 复合陶瓷的力学性能。复合陶瓷弯曲强度测试参考工程陶瓷三点弯曲强度测试标准(GBT 6569-2006 ISO 14704-2000)进行。利用内圆切割机将材料加工为尺寸30 mm×5 mm×5 mm 的方形试样条,测试过程中跨距设置为20 mm,加载速率为0.05 mm/min。每组材料的测试样条不少于5根,测试数值取平均值并计算偏差。结果表明TiB-TiC-SiC 复合陶瓷的抗弯强度为664±32 MPa。

1.3 钎焊工艺

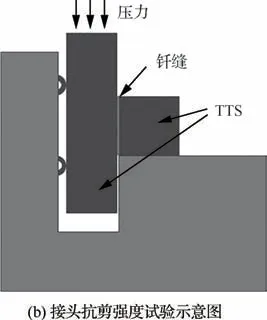

由于TTS复合陶瓷具有良好的导电性,使用电火花线切割机床将TTS复合陶瓷加工成块状,其中尺寸为5 mm×5 mm×5 mm 的母材置于上方,尺寸为15 mm×10 mm×3 mm 的母材置于下方。钎焊前将待连接的陶瓷表面依次用100#到2000#金刚石砂轮盘水磨,并放在丙酮中超声清洗、烘干待用。试验设计了Ti(60 μm)/Ni(25μm)/Ti(60μm)、Ti(24μm)/Ni(30μm)/Ti(24μm)和Ni(30μm)/Ti(18μm)/Ni(30μm)这3种不同的钎料体系来钎焊TTS复合陶瓷,分别对应Ti-24at%Ni、Ti-50at%Ni和Ti-83at%Ni。钎焊试验所选取的钎焊工艺曲线如图2 所示,首先以10 ℃/min的升温速率加热至800 ℃并保温20 min,再以10 ℃/min的升温速率加热至钎焊温度并进行保温,接着以10 ℃/min的降温速率降至400 ℃,最后随炉冷却至室温。钎焊过程中,在试件上施加2 k Pa的压力以保证试样与钎料之间紧密接触。在整个连接过程中真空度不低于3.0×10Pa。

图2 钎焊工艺曲线图和接头抗剪强度试验示意图Fig.2 Brazing process curve and schematic diagram of joint shear testing

1.4 表 征

钎焊试验后,将接头制备成标准的金相试样。采用扫描电镜(SEM,JSM-7800F)观察钎焊接头界面组织形貌和反应产物形态;采用能谱分析仪(EDS)分析接头界面反应产物的化学成分;采用透射电镜(TEM,JEM-ARM200F)及选区电子衍射(SAED)对接头反应产物的微观形貌及相结构进一步分析。采用抗剪强度来评价钎焊接头的力学性能。抗剪强度在电子万能试验机(MTS Model E45.106)上进行,试验测试速率为0.1 mm/min。压剪试验后,采用扫描电镜观察断裂路径和断裂断口,分析其断裂的方式。

2 试验结果与讨论

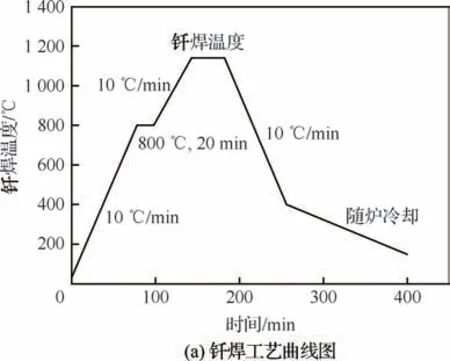

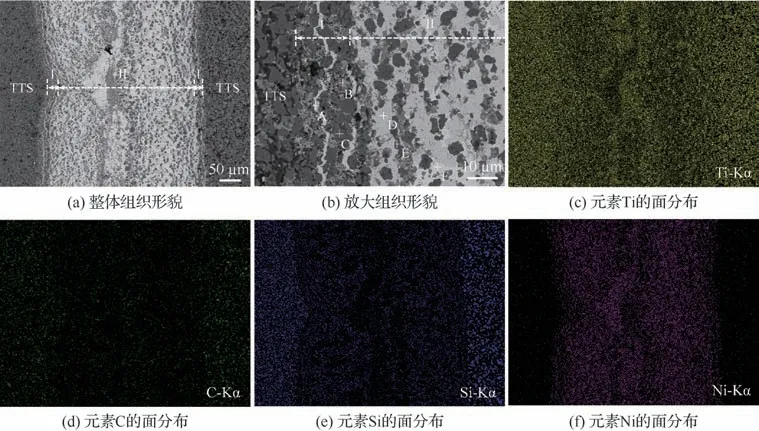

2.1 TTS/Ti-24at%Ni/TTS钎焊接头界面组织

图3所示为在钎焊温度为1 040 ℃,保温时间为20 min条件下,采用Ti-24at%Ni钎料钎焊TTS复合陶瓷得到的接头界面组织形貌及相应的元素面分布结果。由于B元素的原子序数小,面扫描的结果不明显,所以图中没有放B元素的面分布结果。从图3(a)中可以看出,TTS复合陶瓷连接良好,接头中没有观察到微孔洞和裂纹等缺陷。接头主要由三部分组成,分别标记为I-III。从元素的面分布结果可以看出,陶瓷侧反应层中含有Ti元素,不含Ni元素。表明钎料中的Ti元素在陶瓷界面反应中起到重要作用。此外,可以看到钎缝中心含有大量的Si元素。为了进一步确定接头的界面反应产物,对接头界面组织形貌进行放大分析,如图3(b)所示。表1给出了图3(b)中各点的能谱分析结果,用以分析钎焊接头界面反应产物。

图3 TTS/Ti-24at%Ni/TTS钎焊接头界面组织及EDS元素面分布Fig.3 Typical microstructure and EDS compositional maps of TTS ceramic joint brazed with Ti-24at%Ni brazing alloy

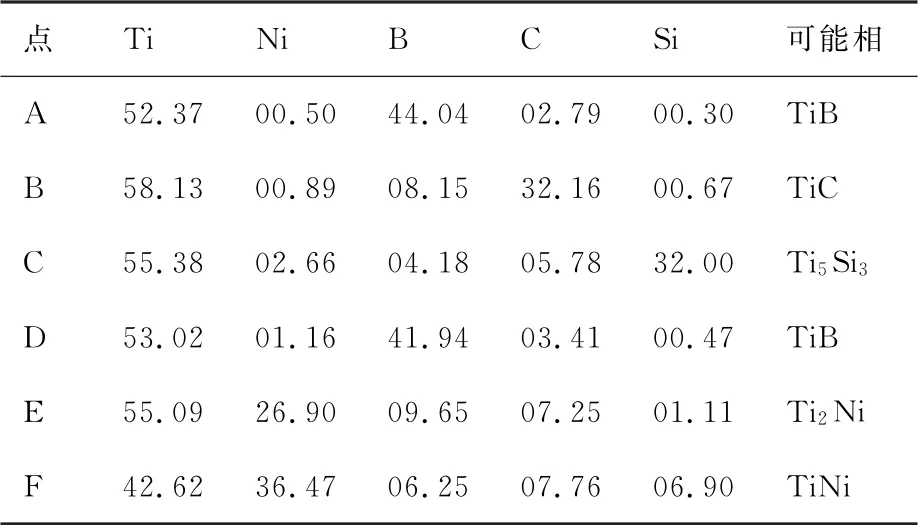

从图3(b)中可以看出反应层I主要由反应相A 和B组成。根据表1中各点的成分分析,反应相A主要由主要成分为Ti(52.37)和B(44.04)组成,其原子比接近1∶1,根据Ti-B 二元相图,推测该相为TiB。反应相B 主要由主要成分为Ti(58.13)和C(32.16)组成,根据Ti-C二元相图,推测该相为TiC。区域II主要由反应相C和D组成。反应相C主要由主要成分为Ti(55.38)和Si(32.00)组成,根据Ti-Si二元相图,推测该相为TiSi。反应产物D 主要含有Ti和B 组成,Ti和B 的原子比接近1∶1,推测其应为TiB相。可以看到接头中形成大量细小的TiB 相,为了进一步确定TiB相的形貌和晶格结构,对该相进行TEM 分析。图4显示了钎缝中TiB相的透射明场照片,并对TiB相进行了选区电子衍射分析。TEM 分析结果表明TiB 呈晶须状。这是因为TiB相是特殊的B27结构,它的晶体结构为正交晶体,其原子扩散具有高度对称性。TiB 相沿着[010]方向的生长速度明显比其它方向快。因此,TiB 相呈晶须状。此外,从图中可以看出钎缝中心区域II主要由连续的相E 组成。相E主要由主要成分为Ti(55.09)和Ni(26.90)组成,根据Ti-Ni 二元相图,推测此相为TiNi。相F主要由Ti(42.62)和Ni(36.47)组成,根据Ti-Ni二元相图,推测此相为TiNi。

表1 图3(b)中各点化学成分分析Table 1 Chemical compositions of each spot in Fig.3(b)at%

图4 TTS/Ti-24at%Ni/TTS 钎焊接头TiB 相TEM分析结果Fig.4 TEM result of TiB phase in TTS/Ti-24at%Ni/TTS brazed joint

采用Ti-24at%Ni钎料钎焊TTS 复合陶瓷时,Ti-Ni液相中Ti与TTS复合陶瓷发生冶金反应,形成连续的反应层,其界面反应产物主要是由Ti与TTS复合陶瓷反应的结果。即当钎料中Ti含量较高时,TTS/Ti-Ni/TTS 钎焊接头界面反应主要是由Ti元素控制的。Ti与TiB组元反应形成TiB。由于Ti-Ni液相中含有充足的Ti,该反应将持续进行直到形成一定厚度的TiB 反应层。与此同时,部分TiB 会迁移到Ti-Ni液相的中心,在钎缝中形成大量的TiB 晶须。此外,Ti还会与SiC 组元反应形成TiC 以及Si原子。在钎焊过程中,Si原子扩散进入液态的Ti-Ni钎料中与Ti进一步反应形成TiSi。随着反应的进行,反应产物的量不断变多,反应层的厚度逐渐增加。最后,在钎缝中剩余的Ti-Ni液相中析出TiNi化合物。

2.2 TTS/Ti-50at%Ni/TTS钎焊接头界面组织

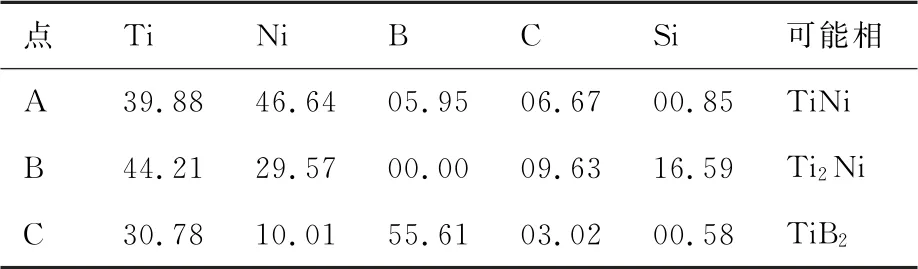

图5所示为在钎焊温度为1 140 ℃,保温时间为20 min条件下,采用Ti-50at%Ni钎料钎焊TTS复合陶瓷得到的接头界面组织形貌及相应的元素面分布结果。表2给出了图5(b)中各点的能谱分析结果。从图中可以看到TTS复合陶瓷侧没有形成连续的反应层。接头的产物主要由Ti-Ni的化合物和少量的TiB组成。其中反应相A 中Ti元素和Ni元素的原子比接近2∶1,推测该相为TiNi。其中反应相B 中Ti元素和Ni元素的原子比接近1∶1,推测该相为TiNi。根据Ti-Ni液相中原子活度曲线,在Ti-50at%Ni时,Ti和Ni的原子活度都较低。因此,Ti-Ni钎料在形成液相后,液相中Ti和Ni原子未与TTS复合陶瓷发生反应,Ti-Ni液相残留在钎缝中凝固形成TiNi和TiNi化合物。

表2 图5(b)中各点化学成分分析Table 2 Chemical compositions of each spot in Fig.5(b)at%

图5 TTS/Ti-50at%Ni/TTS钎焊接头界面组织及EDS元素面分布Fig.5 Typical microstructure and EDS compositional maps of TTS ceramic joint brazed with Ti-50at%Ni brazing alloy

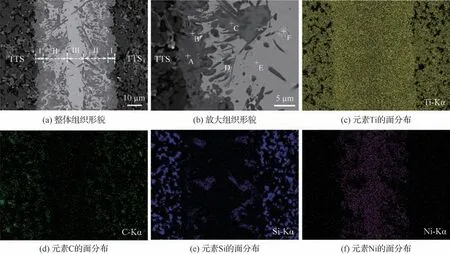

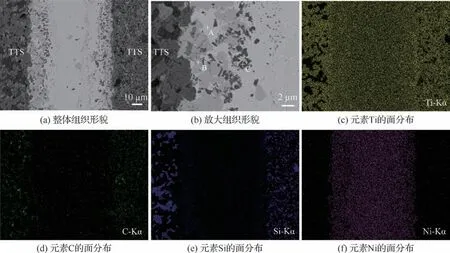

2.3 TTS/Ti-83at%Ni/TTS钎焊接头界面组织

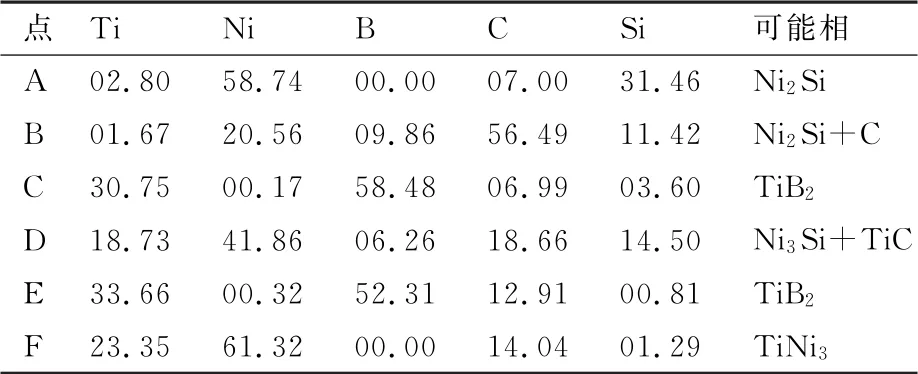

图6所示为在钎焊温度为1 140 ℃,保温时间为20 min条件下,采用Ti-83at%Ni钎料钎焊TTS复合陶瓷得到的接头界面组织形貌及相应的元素面分布结果。表3给出了图6(b)中各点的能谱分析结果。结果表明Ti-83at%Ni钎料与TTS复合陶瓷发生了剧烈的反应。区域I 为TTS复合陶瓷与钎缝的过渡层,在过渡层中,部分反应产物A 渗入陶瓷晶界中。此外,从图中可以看到SiC陶瓷组元完全消耗形成反应产物B。从元素的面分布结果可以看出,过渡层中含有Ni元素。表明钎料中的Ni元素在陶瓷界面反应中起到重要作用。根据能谱结果,反应产物A 主要由Ni和Si组成,其原子比接近2∶1,根据Ni-Si二元相图,推测该相为NiSi。反应相B主要由C、Ni和Si组成,其中Ni和Si原子比接近2∶1,该区域主要是由Ni与SiC 的反应产物,根据Ni与SiC 反应的相关文献,推断出该反应产物为NiSi和C。钎缝主要由反应相D、E 和F 组成。反应相D 主要含有Ti、Ni、Si和C 四种元素,其中Ni和Si原子比接近2∶1,Ti和C原子比接近1∶1,推测该反应产物为NiSi+TiC。反应产物E主要由主要由Ti和B 组成,其原子比接近1∶2,推测改反应相为TiB。表明在钎焊过程中,TTS复合陶瓷母材中的TiB被分离出来进入液态钎料中。反应产物F主要由主要由Ti和Ni组成,其原子比接近1∶3,推测该反应相为TiNi。

表3 图6(b)中各点化学成分分析Table 3 Chemical compositions of each spot in Fig.6(b)at%

图6 TTS/Ti-83at%Ni/TTS钎焊接头界面组织及EDS元素面分布Fig.6 Typical microstructure and EDS compositional maps of TTS ceramic joint brazed with Ti-83at%Ni brazing alloy

采用Ti-83at%Ni钎料体系钎焊TTS 复合陶瓷时,Ti-Ni液相中Ni与TTS 复合陶瓷反生反应,尤其是与复合陶瓷中的SiC 组元反生剧烈反应。在钎焊过程中,Ni与SiC 组元反应形成NiSi以及C。NiSi向TTS复合陶瓷晶界渗入削弱了TiB陶瓷母材晶粒间的强度。因此,大量的TiB陶瓷被分离出来进入钎缝中。此外,Ni与SiC组元反应产物NiSi和C向液态钎料中的溶解,进一步的与Ti-Ni液态钎料反应。其中NiSi与Ni相互作用形成NiSi化合物,C 与Ti反应形成TiC。因此,在钎缝中形成NiSi+TiC的反应产物。此外,在冷却过程中,钎缝中剩余的Ti-Ni液相析出TiNi化合物。

综上所述,在Ti-Ni钎料体系钎焊TTS复合陶瓷时,钎料成分变化会引起界面反应机制的改变。随着Ni含量的不断升高,界面反应机制由Ti与TTS复合陶瓷界面反应为主的过程向以Ni与TTS复合陶瓷界面反应为主的过程转变。

2.4 TTS复合陶瓷钎焊接头力学性能

采用Ti-24at%Ni钎料钎焊TTS复合陶瓷,Ti与TTS复合陶瓷的反应形成连续的反应层,接头室温抗剪强度较高为146±11 MPa。随着Ni的含量升高,当Ti-Ni钎料内含50at%Ni时,钎料中Ti和Ni均未与TTS复合陶瓷反生反应,接头室温抗剪强度较低仅为58±9 MPa。进一步提高Ni含量,当Ti-Ni钎料内含83at%Ni时,Ni与SiC组元反生剧烈反应形成NiSi以及C。但在过渡层中NiSi向陶瓷晶界渗入,会削弱各陶瓷组元晶粒间的强度从而弱化接头的力学性能,接头的室温抗剪强度为73±18 MPa。

2.5 保温时间对TTS/Ti-24at%Ni/TTS接头界面组织的影响

从上述结果可以看到,当采用Ti-24at%Ni钎料钎焊TTS复合陶瓷时,钎料与复合陶瓷发生较好的冶金反应,接头的力学性能较高。因此,对TTS/Ti-24at%Ni/TTS钎焊体系做进一步研究,通过改变不同保温时间研究其对接头界面组织和力学性能的影响。

图7为采用Ti-24at%Ni钎料钎焊TTS 复合陶瓷,在钎焊温度为1 040 ℃,不同保温时间下所获得的接头界面组织形貌。从图中可以看出不同保温时间会影响了TTS陶瓷/Ti-Ni钎料界面反应。当保温时间为10 min 时,Ti-Ni钎料与TTS复合陶瓷反应不充分,大量的Ti-Ni液相残留在钎缝中凝固形成连续的TiNi化合物,如图7(a)所示。当保温时间增加到30 min 时,由于时间的延长,Ti-Ni与复合陶瓷反应更加充分,钎缝中连续的TiNi化合物消失,接头形成大量的TiB和TiSi。与此同时,随着保温时间的延长,TTS复合陶瓷侧界面反应层逐渐增厚。

图7 保温时间对TTS/Ti-24at%Ni/TTS接头界面组织的影响(钎焊温度=1 040 ℃)Fig.7 Effect of brazing time on interfacial microstructure of TTS/Ti-24at%Ni/TTS joints brazed at 1 040 ℃

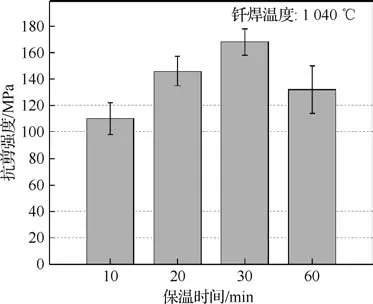

2.6 保温时间对TTS/Ti-24at%Ni/TTS接头力学性能的影响

图8为在钎焊温度为1 040 ℃,不同保温时间下获得的TTS/Ti-24at%Ni/TTS钎焊接头的室温抗剪强度。从图中可以看出,随保温时间的延长,接头抗剪强度先升高后降低,当保温时间为30 min 时,接头的室温抗剪强度最大为168±10 MPa。

图8 保温时间对TTS/Ti-24at%Ni/TTS接头室温抗剪强度的影响(温度=1040 ℃)Fig.8 Effect of brazing time on room temperature shear strength of TTS/Ti-24at%Ni/TTS joints brazed at 1 040 ℃

由于TTS复合陶瓷通常使用在高温服役环境。因此,在高温(800 ℃)下对钎焊温度为1 040 ℃,保温时间为30 min的TTS/Ti-24at%Ni/TTS钎焊接头进行了压剪测试,接头在800 ℃高温抗剪强度为81±18 MPa。

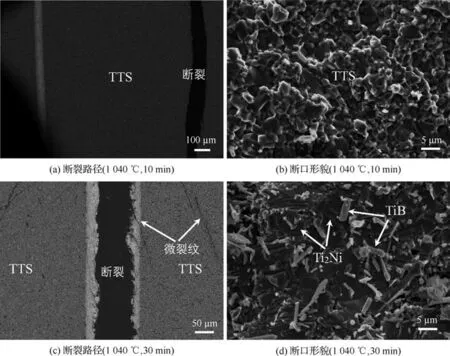

图9为在钎焊温度为1 040 ℃,不同保温时间下获得的TTS/Ti-24at%Ni/TTS钎焊接头的断裂路径和断口形貌。当保温时间为10 min时,断裂发生在TTS复合陶瓷侧。保温时间较短时,钎缝中形成连续的TiNi化合物,如图7(a)和图7(b)所示。根据Toprek 等的研究,在300 K 时,TiNi的线膨胀系数达到40.48×10K。与TTS复合陶瓷(=6.94×10K)相比,TiNi相的热膨胀系数远高于TTS复合陶瓷。热膨胀系数的不匹配将会导致钎焊接头在冷却过程中形成大量残余应力。由于复合陶瓷自身的脆性大,在压剪试验中,使用较小的外加载荷下在陶瓷侧容易萌生裂纹。因此,在该条件下接头的抗剪强度较低,断裂发生在TTS复合陶瓷侧,如图9(a)所示。

图9 不同保温时间下TTS/Ti-24at%Ni/TTS接头室温断裂路径和断口形貌分析Fig.9 Fracture paths and morphologies of TTS/Ti-24at%Ni/TTS joints brazed at 1040 ℃for different time duration after RT shear test

随着保温时间的延长,接头中形成大量的TiB晶须,钎缝主要由TiNi相和TiB晶须组成,可以认为钎缝是TiB 晶须增强的TiNi复合材料。而TiB的热膨胀系数为7.45×10K。接头中形成大量的TiB 晶须可以减少钎缝和TTS复合陶瓷之间的热膨胀系数不匹配,从而降低接头的残余应力。在这种情况下,接头的断裂发生在钎缝处,如图9(c)所示。另一方面,当接头的断裂发生在钎缝时,钎缝中存在大量细小的TiB晶须也会导致裂纹在扩展时发生偏转,从而增加了裂纹扩展过程中的能量消耗。因此,接头的抗剪强度较高。从图9(d)可以看出,在断口表面发现了大量的TiNi相和TiB晶须。这也证实了上述断裂分析。

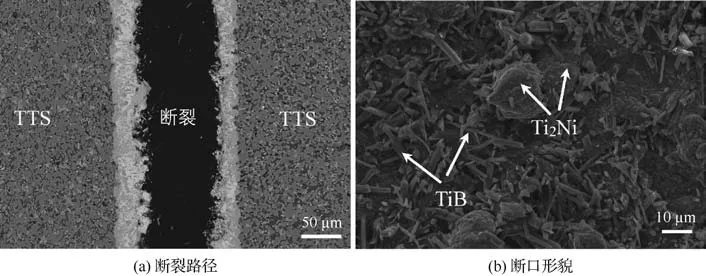

图10为接头在高温(800 ℃)压剪条件下的断裂路径和断口形貌分析。类似于接头在室温条件下的断裂路径,失效主要发生在钎缝处。但是在室温条件下,断裂虽然发生在钎缝处,TTS复合陶瓷侧可以发现大量的微裂纹,如图9(c)所示。而在高温(800 ℃)压剪条件下,TTS复合陶瓷侧并未发现微裂纹,如图10(a)所示。由于TiNi的熔点为985℃,在高温(800℃)条件下压剪试验中,TiNi相的性能明显下降。因此,钎焊接头抗剪强度急剧下降。

图10 高温(800 ℃)压剪条件下TTS/Ti-24at%Ni/TTS接头断裂路径和断口形貌分析(钎焊温度=1 040 ℃,保温时间=30 min)Fig.10 Fracture path and morphology of TTS/Ti-24at%Ni/TTS joint brazed at 1040℃for 30 min after 800℃shear test

3 结 论

1)采用Ti-24at%Ni钎料在1 040 ℃保温20 min条件下钎焊TTS复合陶瓷时,界面组织取决于Ti与TTS复合陶瓷的反应,反应产物主要为Ti与TiB反应形成的TiB以及与SiC反应形成的TiC和TiSi,其抗剪强度为146±11 MPa。

2)采用Ti-50at%Ni钎料在1 140 ℃保温20 min条件下钎焊TTS 复合陶瓷时,液相钎料未与TTS复合陶瓷作用形成连续反应层,Ti-Ni液相残留在在钎缝中凝固形成TiNi和TiNi化合物,其抗剪强度为58±9 MPa。

3)采用Ti-83at%Ni钎料在1 140 ℃保温20 min条件下钎焊TTS 复合陶瓷时,界面组织取决于Ni与TTS复合陶瓷的反应,主要是Ni与SiC 反应形成NiSi和C,其抗剪强度为73±18 MPa。

4)在钎焊温度为1 040 ℃条件下,保温时间显著影响TTS/Ti-24at%Ni/TTS接头的界面组织。随着保温时间的延长,接头中连续的TiNi化合物消失,形成大量的TiB 和TiSi。与此同时,TTS复合陶瓷侧界面反应层逐渐增厚。

5)在钎焊温度为1 040 ℃,保温时间为30 min条件下,采用Ti-24at%Ni钎料钎焊TTS复合陶瓷获得的接头室温抗剪强度最大,达到168±10 MPa,高温(800℃)抗剪强度达到81±18 MPa。