钢/铝异种金属点焊研究进展

谢泽豪,李建宇,陈树海,黄继华,杨健

北京科技大学 材料科学与工程学院,北京 100083

资源紧缺和环境危机是当前全球制造业共同面对的两大严峻问题。航空、航天和汽车结构的轻量化是解决这些问题的重要途径。钢/铝异种金属复合结构既具备铝合金轻量化特征,又具备钢的较高的结构性能,同时还具备耐蚀与导热等多方面的综合优势,受到制造业的广泛关注。点焊是制造这种结构的重要连接技术之一。然而,由于钢/铝异种金属在焊接过程中不可避免地产生脆性的金属间化合物IMCs(Intermetallic Compounds),传统的电阻点焊在应用过程中面临着巨大的挑战。此外,由于钢/铝之间的电化学性能相差较大,钢/铝异种金属的点焊接头的腐蚀倾向也较为严重。因此,钢/铝异种金属的点焊受到了国内外研究学者的大量关注。除了在传统电阻点焊的基础上进行改进之外,电阻铆焊、搅拌摩擦点焊、CMT(Cold Metal Transfer)电弧点焊、超声波点焊和摩擦塞-铆复合点焊技术相继被提出。虽然某些点焊技术已经得到了一定程度的应用,但大规模应用还相距甚远。本文对国内外钢/铝异种金属点焊技术的研究进展进行了广泛调研,总结了相关技术的研究进展,并对未来的发展趋势进行了展望。

1 电阻点焊

1.1 主要问题

电阻点焊具有高效率、高自动化程度和低成本等优势已经获得了广泛的应用,是汽车车身制造最普遍的焊接方式,在航天与航空结构制造中也有一定的应用。钢/铝异种金属的电阻点焊主要存在着如下问题:

1)钢材和铝合金熔点差异明显。在电阻点焊过程中,应严格控制热输入,仅使铝合金熔化而钢材保持固体状态,形成类似熔钎焊形式的点连接接头。

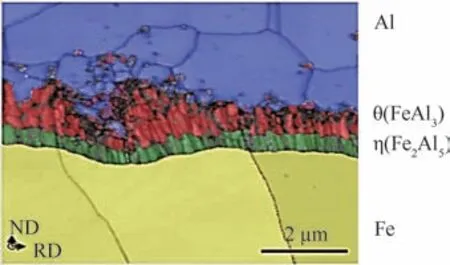

2)钢/铝异种金属焊接界面会形成脆性金属间化合物。在焊接过程中,在接头界面处不可避免地形成FeAl和Fe Al等金属间化合物,接头力学性能较低。

3)铝板表面存在致密的氧化膜AlO。氧化膜在焊接过程中会提高钢板和铝板界面处以及铝板和电极界面处的接触电阻,从而限制界面处的热效率。同时,在焊缝中,铝表面的氧化膜会成为低能量裂纹的扩展路径,造成焊接缺陷,影响接头剥离性能。

4)电极易磨损,寿命低。在钢/铝点焊过程中,由电流传导产生的热量会导致铝板与铜电极发生反应,该反应使铝粘在铜电极头上,形成AlCu,降低电极表面的导电及导热性,从而降低电极头的寿命,增加生产成本。

5)通常情况下,铝合金的硬度要低于钢,在电极压力的作用下,铝合金的变形程度要大于钢,容易出现凹坑,导致铝合金抗剥离能力降低。

1.2 直接电阻点焊

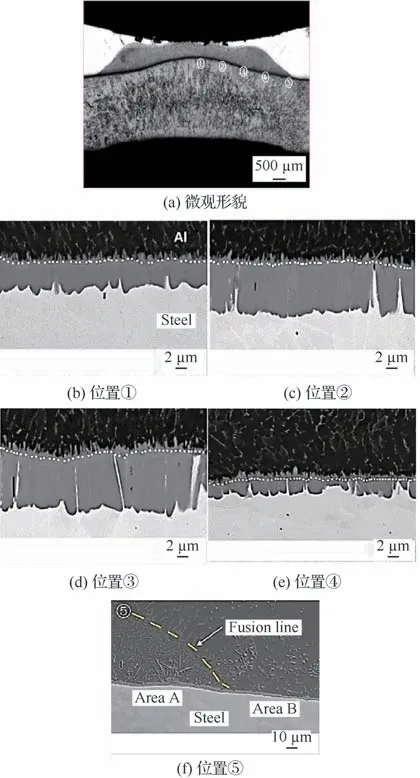

在电阻点焊过程中界面脆性金属间化合物的控制是核心问题,研究点焊的熔核特征、界面金属间化合物形成机理与分布规律,对控制和改善接头质量具有重要意义。Hwang等尝试用电阻点焊方法将低碳钢薄板连接到1.5 mm AA1050和1.5 mm AA5052上,确认在钢/铝界面处薄弱的接头往往与厚的IMCs层相关。Wan 等对钢/铝接头金属间化合物的形貌和种类进行了细致的观测和研究,确认IMCs类型与国内外研究结果一致,均为铝侧的针状Fe Al和钢侧的锯齿状FeAl,并发现裂纹倾向于在FeAl中扩展。当钢/铝点焊时间较长,IMCs层在接头中心位置厚度小于四周厚度;当焊接时间较短时,中心位置厚度大于四周厚度,如图1所示。邱然锋等探究了钢/铝电阻点焊IMCs 的生长机制,认为Fe Al的生成归结于其生成自由能较低,而FeAl的生长主要因其结构上在轴方向存有大量Al原子空位而造成扩散的各向异性。

图1 钢/铝RSW 接头及5个位置的IMCs厚度微观形貌[7]Fig.1 Microstructure of steel/aluminum RSW joint and IMCs thickness at 5 positions[7]

崇玉良对1 mm DP590 钢板和1.4 mm Al6061系列铝合金电阻点焊用SORPAS软件进行模拟研究,发现了点焊接头出现了双熔核现象,原因是熔核发生了偏移,由于焊接区在加热过程中的析热和散热不均等,导致熔核向析热多、散热慢的方向发生偏移,从而使两板材贴合面上的尺寸小于熔核直径,降低了点焊接头的承载能力,对接头有不利影响。更为重要的是,在连接界面处会形成钢-铝脆性金属间化合物,是焊接接头最薄弱的区域。

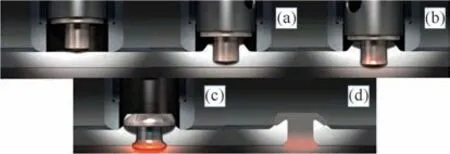

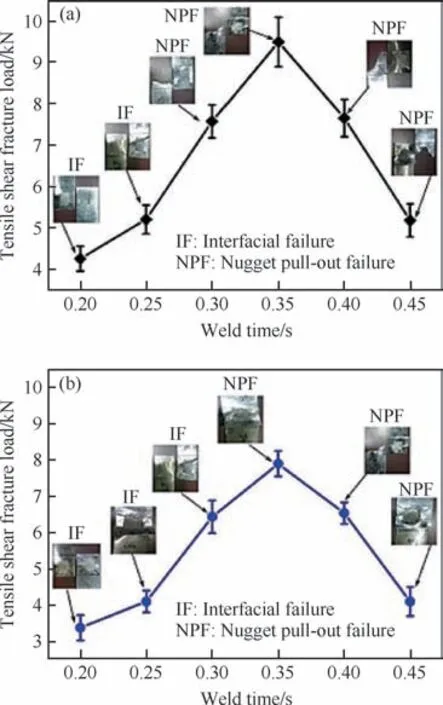

通过控制焊接工艺参数,研究点焊接头的力学性能与IMCs的控制规律是钢/铝异种金属点焊常用的研究方法。吴松等研究了热输入对1 mm 6061铝合金与1 mm DP590高强双相钢的电阻点焊接头的熔核直径与力学性能的影响,发现熔核直径和焊接接头强度随焊接电流增加而不断增加,达到一定数值后保持稳定。Zhang等研究了1 mm H220镀锌高强钢与1.5 mm 6008铝合金的电阻点焊接头界面金属间化合物,发现焊接电流由5 k A 增至9 k A 时(焊接时间250 ms),IMCs厚度由1.5μm 增至5.6μm;焊接时间(焊接电流为9 k A)由100 ms增至300 ms时,IMCs厚度增至13μm。Chen等研究了焊接时间和焊接电流对钢/铝点焊接头力学性能的影响。实验结果表明焊接电流和焊接时间的增加均能增加铝熔核的尺寸,如图2所示。熔核尺寸的提升对接头的力学性能有促进作用,但焊接时间的增加也会导致IMCs会增加,严重降低接头力学性能。

图2 不同焊接时间和电流下铝/钢RSW 接头的横截面显微照片[11]Fig.2 Cross section micrographs of aluminium/steel RSW joint at different welding time and current[11]

1.3 非直接电阻点焊

单纯采用优化工艺参数的方式很难获得力学性能优良的钢/铝异种金属点焊焊接接头。从控制电阻点焊过程冶金反应的角度出发,采用加入中间过渡层、用表面镀层的钢、改变电极形貌、加入工艺垫片等方法来抑制金属间化合物进而提高接头力学性能受到广泛关注。采用加入中间过渡层方法通常是在钢/铝之间引入过渡材料,或者在钢的表面镀一层锌或铜,使钢/铝不直接接触,从而起到减弱钢/铝界面反应、减薄甚至消除IMCs的作用。但Arghavani等使用电阻点焊连接2 mm 5054铝合金板和1 mm 镀锌钢板时发现,金属间化合物层的厚度下降到5.5μm 以内,但并无法完全消除,因此尽可能降低IMCs层厚度成了提升点焊接头性能的主要研究方向。

Ibrahim 等在钢板和铝板之间添加了一层镁铝合金垫层进行电阻点焊,发现加入了镁/铝合金的中间垫层抑制了IMCs的生长,从而提高了点焊接头的力学性能。Zhang 等在1 mm H220YD 高强度钢与1.5 mm 6008-T66 铝合金的电阻点焊中,加入了4047AlSi12中间层。随中间层厚度的增加,IMCs的厚度也从1.8μm 减少到0.6μm,力学性能优于无中间层的焊接接头。王楠楠等认为,AlSi12作为电阻点焊中间过渡层能有效抑制IMCs的生长,主要是因为Si能占据FeAl中Al的晶格位置,导致Al扩散速率减慢,阻碍了FeAl的生长。

Ueda等比较了无涂层、纯锌镀层、铝锌镀层和铝锌镁镀层对钢/铝电阻点焊的影响。结果表明纯锌镀层和铝镁锌镀层能在钢/铝点焊的过程中通过共晶反应清除铝板表面的氧化层,得到力学性能较好的点焊接头。石红信等在低碳钢表面镀铜进行电阻点焊,发现表面镀铜也能抑制IMCs的生长,接头出现界面断裂和纽扣破坏两种失效类型。

氧化膜导致铝合金点焊性能不稳定,电极磨损严重是钢/铝异种金属另一个重要问题。通过改变电极的形状可改善这一问题。张敏在铝侧采用环形电极和球形电极,而钢侧采用平面电极进行电阻点焊,发现使用环型电极比球型电极能更好的得到焊接接头,主要是因为环型电极产生了削弱残余应力的压应力,使得接头热影响区几乎无残余拉应力,并且端面的环状设计使得点焊初期电极和铝板有更多的点接触,电流密度较集中,均匀的破坏了铝表面的氧化层,大大降低了缺陷产生的几率,并且由于扩散的作用,环型电极产生了较薄且连续均匀的IMCs层,而球型电极的IMCs层较厚且不连续。美国通用公司提出了一种基于多环圆顶电极(Multi-Ring Domed,MRD)的电阻点焊工艺。这种工艺通过多环圆顶电极帽在铝合金表面形成拉压交替的应变,破碎氧化膜,减小降低工件与电极之间的接触电阻,进而减小飞溅,从而获得高质量的铝合金本体电阻点焊接头。当铝侧采用MRD 电极而钢侧普通电极时,这种工艺可被应用于到钢/铝异种金属的点焊。研究发现,MRD 电极能够减轻铜电极与铝板之间的反应,提高电极寿命,力学性能也有较大程度的提高。

为改善铝-钢电阻点焊时母材减薄严重、界面易产生缺陷、IMCs层难以控制和接头强度弱等问题,Zhang等提出了金属凸点辅助电阻点焊(Metallic Bump Assisted RSW,MBaRSW)工艺。该工艺主要包含两个阶段,首先借助热源和定制成分的钎料焊丝在待焊板表面预置金属凸点,随后在局部金属凸点辅助下通过电阻点焊工艺实现铝-钢的异质连接。研究发现,与传统的中间层电阻点焊相比,MBaRSW 接头的强度明显提升,是一种比较有前景的异种金属点焊方法。

通过控制电阻点焊过程中产热与散热过程,进而控制界面反应,也可以使接头力学性能得到提高。张柯柯等焊接1 mm A6061 铝合金和1 mm Q235低碳钢时,在铝侧和电极之间增加了一层钢质工艺垫片,目的是增加铝合金一侧的产热和降低散热,以形成较大的熔核,在较低的焊接电流下也能形成钢和铝的有效连接。结果表明,在较低的焊接电流下,获得了较大的熔核直径和较高抗剪力的点焊接头,并且由于热输入较低,IMCs层的厚度也较薄,点焊接头质量良好。

总的来说,电阻点焊因为其高效率、低成本、稳定性好和灵活性高等优点,被广泛运用于汽车工业零部件的连接中。但是,钢/铝异种金属连接点焊时形成的IMCs严重恶化接头力学性能。通过调控工艺参数、添加中间层、改善散热条件及设计电极形貌等措施能够减小IMCs的厚度,但是不可避免,尤其是接头的剥离强度很低。

2 电阻铆焊

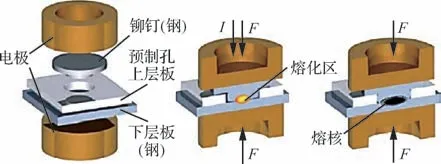

为解决钢/铝异种金属电阻点焊的问题,提出了电阻点焊和铆接结合的复合点焊方法,称为“电阻铆焊”。在电阻铆焊中,一般在铝合金板预先制备一个圆孔,孔内配置钢质铆钉作为第三体,与母材钢板搭接装配后在第三体处进行点焊,从而实现了铝合金板、第三体的铆钉、钢板三者之间的结合,如图3所示。

图3 电阻铆焊示意图[28]Fig.3 Schematic diagram of resistance element welding[28]

Meschut等通过REW(Resistance Element Welding)对铝合金AA6061-T6和热成型钢22MnB5进行连接,由于REW 接头强度不受热成型钢变形抗力大而难以形成有效机械自锁的影响,得到的REW 接头正拉强度可以达到自冲铆接SPR(Self-Piercing Riveting)接头的两倍,如图4所示。

图4 电阻铆焊接头横截面显微照片[29]Fig.4 Cross-section topography of resistance element welding joint[29]

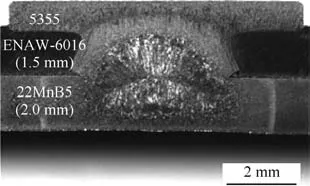

Lou等提出了自冲铆接和电阻点焊复合技术实现了3 mm AA6061-T6铝板和1.2 mm 镀锌DP590钢板的点焊,发现接头拉剪强度比自冲铆接提高了12.1%,并且在接头局部区域发现了IMCs的生成。张瑞英等对A6061 铝合金与Q235低碳钢进行了电阻点焊与自冲铆接复合焊,发现在铆钉腿与铝合金界面、铆钉腿外侧的铝合金与下板的界面均形成了金属间化合物。接头横截面如图5所示。

图5 电阻铆焊横截面形貌[31]Fig.5 Cross-section topography of resistance riveting welding[31]

电阻铆焊接头力学性能较高,是一种比较有前景的钢/铝异种金属点焊技术。但是这种方法需要制备铆钉成本较高,且焊接工艺较为复杂,在实际应用过程中受到一定程度的限制。

3 搅拌摩擦点焊

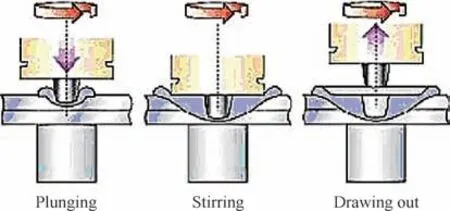

搅拌摩擦点焊(FSSW)是在搅拌摩擦焊基础上发展起来的一种固相点焊连接技术,拥有高效、节能、环保和清洁等特点。由于搅拌摩擦点焊低热输入的特点,在焊接过程中金属材料转变为热塑性状态但并不熔化,并且焊后工件不会产生明显的塑性变形,冷却后残余应力小,有助于接头力学性能的提高。搅拌摩擦点焊的3个过程如图6所示。

图6 搅拌摩擦点焊3阶段[32]Fig.6 Three stages of friction stir spot welding[32]

胥锴等对2 mm DP590钢板和2 mm 6061铝板用搅拌摩擦点焊进行连接,得到焊缝成形较好的钢/铝异种金属搭接接头,在接头搅拌区两种材料能充分混合在一起,呈现出河流状的流动特征,断口形貌特征是一个个大小不等的圆形或椭圆形韧窝。

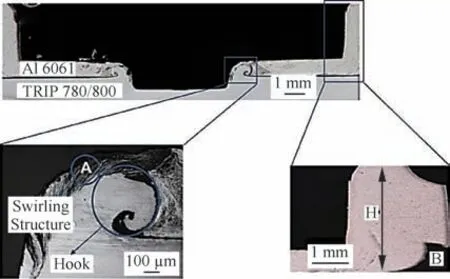

Sung等采用搅拌摩擦点焊的方法成功焊接了3 mm Al5083-O 铝合金和2 mm DP590高强度钢,最大拉伸剪切强度为6.5 k N,在接头界面处形成厚度小于6μm 的IMCs层。Chen等对1.5 mm 厚6061铝合金与1.4 mm 厚TRIP/800钢进行了搅拌摩擦点焊,研究结果表明焊接时间对焊接接头强度的影响比搅拌头插入速度更大。在焊接接头焊缝的横截面上出现了具有旋转结构的“钩子”形状,如图7所示。旋转结构是由薄层钢和Al-Fe IMCs组成,并且在拉剪试验中,交叉熔核失效是唯一的失效模式。

图7 焊缝横截面局部放大图[35]Fig.7 Partially enlarged view of weld cross section[35]

而程璋良则有不同的结果,他们对1.2 mm厚6061铝合金和1.2 mm 厚B240VK 钢进行了搅拌摩擦点焊试验,发现主轴转速对力学性能的影响最大,第二是焊接深度,第三是焊接速度,最后才是停留时间,并且钢/铝接头的断裂形式是脆性解理断裂。Piccini和Svoboda研究了不同尺寸的搅拌头对焊接接头的力学性能的影响,发现了不同的搅拌头形状对形成的金属间化合物层的厚度,形状和长度有影响。用“”工具焊接的焊缝具有连续的IMCs 层,其厚度约为5μm,且得到的点焊接头的焊接连接区域的面积最大。

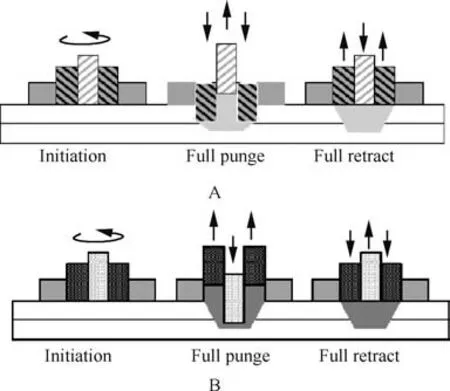

传统的搅拌摩擦点焊焊接后会留下一个匙孔,导致应力集中和耐腐蚀性下降,对接头性能有着明显的影响。德国HZG 公司研发出了一种回填式搅拌摩擦点焊的方法,该工艺采用了搅拌针,搅拌套和压紧套,通过控制搅拌针和搅拌套之间的相对运动,使焊接过程的最后有一个回填下压的过程,将焊接过程中热塑性的材料回填到焊点中,解决了传统FSSW 的焊后留下的匙孔问题。回填式搅拌摩擦点焊有两种形式,一种是搅拌套下压式回填式搅拌摩擦点焊,如图8中A 图所示。另一种是搅拌针下压式回填式搅拌摩擦点焊,如图8中B图所示。

图8 下压式回填式搅拌摩擦点焊示意图[39-40]Fig.8 Schematic diagram of down pressure backfill friction stir spot welding[39-40]

回填式搅拌摩擦点焊的出现引起了钢/铝异种金属点焊研究人员的广泛关注。王联凤等实现了2 mm 6061-T6 铝合金和2 mm 0Cr18 Ni9Ti不锈钢回填式搅拌摩擦点焊的连接,其接头最大剪切载荷可达8141 N。Qiao等研究了焊接参数对2 mm AA6061 铝合金和2 mm 1Cr18 Ni9Ti不锈钢回填式搅拌摩擦点焊的影响,发现拉剪载荷随下压量、旋转速度、下压力和焊接时间先增大后降低,最大拉剪断裂载荷为8650 N。陈溯用1 mm PX 铝合金板、1.5 mm ST 铝合金板与1.2 mm ST06Z镀锌钢板进行回填式FSSW 实验,发现搅拌套是否压入钢板对接头力学性能有非常显著的影响,当搅拌套压入下层钢板时,能明显提高接头的抗剪强度,并且还观察探究了镀锌层的流动情况,形成了两个地方的富锌区。在此基础上,Li等也用1 mm PX铝合金板与1 mm ST16 钢板进行回填式FSSW 焊接,当搅拌套插入了下层钢板时,经过拉剪试验后,发现断口可分为搅拌针影响区和搅拌套影响区。搅拌针影响区的断口形貌主要是韧窝,而搅拌套影响区的断口上发现了大量片状或颗粒状的金属间化合物,呈现脆性断裂的特征。

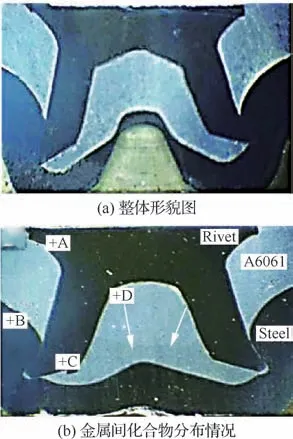

申志康等用回填式搅拌摩擦点焊的方法焊接了1.6 mm 6022-T4铝合金和2 mm DP600镀锌钢板,发现点焊接头的搅拌区材料获得了充分的回填,可以得到平齐的表面,镀锌层有利于提高点焊的焊接性,与铝合金形成致密的铝-锌固溶体,起到了钎料的作用,增大了结合面积,接头形貌如图9所示。

图9 点焊接头组织及界面连接[43]Fig.9 Spot welding joint organization and interface connection[43]

搅拌摩擦点焊本质上属固相连接技术,界面金属间化合物得到了有效的抑制,因此接头性能较好。但是金属间化合物仍然不可避免,在焊接结构设计时应给与足够的关注。

4 摩擦塞-铆复合点焊

摩擦塞-铆复合点焊工艺,在国外也叫摩擦钻头连接FBJ(Friction Bit Joining),最初是用来连接同种金属材料,后被发现在UHSS(Ultra High Strength Steel)钢和高强铝合金、镁合金等轻质材料都能有较好的连接。

摩擦塞-铆复合点焊一共有3 个阶段:①切割阶段:铝板和钢板搭接在一起,铝板在上,钢板在下,高速旋转的特制铆钉通过向下运动,切穿铝板,当铆钉接触到钢板时,进入第2阶段;②连接阶段:连接是第2个阶段,此时,铆钉的转速增大,并且继续向下运动,由于高速旋转产生了大量的热量,使得钢变成热塑性状态,从而产生接头;③停车阶段:停止旋转,接头冷却,形成冶金结合,其过程如图10所示。

图10 摩擦塞-铆复合点焊过程示意图[46]Fig.10 Schematic diagram of friction plug-riveting compound spot welding process[46]

Weickum研 究 了1.6 mm5754 铝 合 金 和1.6 mmDP980钢的FBJ工艺,探究了下压深度、下压速度、旋转速度、铆钉形状、焊接时间和停留时间等一系列参数对接头性能的影响,发现铆钉形状和停留时间对接头性能影响较大,并且通过优化参数,得到了在2 s内形成的FBJ接头,性能良好。

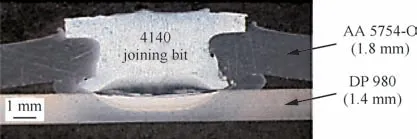

Miles等率先对1.4 mm 的DP980 钢和1.8 mm 的AA5754-O 铝合金板开展了摩擦塞-铆复合点焊研究,铆钉材料为4140钢,平均剪切断裂载荷为6.3 k N,接头形貌如图11所示。

图11 FBJ接头横截面[47]Fig.11 FBJ joint cross section[47]

后来,Miles等还证明了用FBJ连接1.4 mm DP980钢和1.8 mm AA5754-O 铝合金,接头界面结合地非常好,IMCs厚度在2μm 以下。通过力学性能测试比较FBJ接头和自冲铆接SPR 接头的强度,发现两者强度接近,但由于SPR 无法连接强度较高的钢(DP980)。因此FBJ有着更为灵活的应用范围。

德国帕德博恩大学Hahn和英国EJOT 公司也提出了类似的技术—摩擦单元焊(Friction Element Welding,FEW)工艺。该技术将铆钉重新设计成锥尖形貌,在钉帽下部设计了溢出环,包覆被铆钉寄出的铝合金,如图12所示。Skovron等将FEW 工艺分为刺穿、清理、焊接和压缩4个阶段,并进一步研究了FEW 过程中端部载荷、主轴转速和铆钉进给量对摩擦单元焊接头焊后钉帽高度、固相焊区直径、钉帽下挤出金属填充面积、温度和显微硬度等质量评价指标的影响。研究发现:表面清洗参数对工艺时间和能量输入的影响最大,而摩擦焊阶段参数对铆钉所受最大扭矩、焊后钉帽高度和钉帽下填充面积的影响最大,两个阶段的轴向力均影响固相焊区域的直径,所有参数均影响温度。

图12 EJOT 摩擦单元焊过程[51]Fig.12 EJOT friction element welding process[51]

摩擦塞-铆焊工艺自动化的程度非常高,焊前处理简单,不需要提前预制孔,工艺过程简单,容易实现,在异种金属连接方面有广泛的前景。

5 CMT 点焊

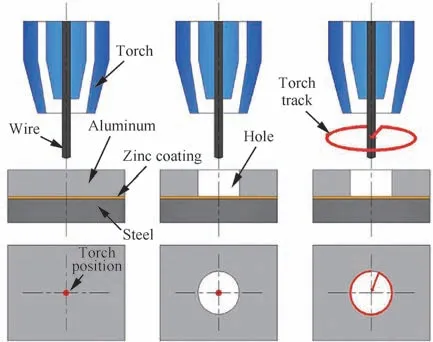

冷金属过渡(Cold Metal Transfer,CMT),是在常规的MIG/MAG 焊的基础上进一步研发的一种低热输入焊接方法。其焊接过程为:电弧点燃后,焊丝在送丝机的作用下向熔池移动;当熔滴接触到熔池时形成瞬间短路。当送丝机接收到焊件传递的短路信号时,它将反向回抽焊线,并借助反向拉力将熔滴与焊丝分离,从而使熔滴过渡到熔池当中实现连接。该技术的发明减少了焊接热输入,实现了无飞溅过渡以及较快的焊接速度。Lei将CMT 点焊方法划分为以下3种形式:直接焊接、预制孔塞焊和预制孔动态孔边塞焊,如图13所示。研究发现,采用动态孔边塞焊模式可以有效排开钢板表面锌层蒸发对焊接电弧与熔滴过渡过程的影响,界面铁铝IMCs层厚度薄且均匀,接头力学性能稳定。

图13 CMT 点焊原理图[53]Fig.13 CMT spot welding principle diagram[53]

黄倩采用AlSi5 铝合金焊丝,对1 mm 6061铝合金分别与1 mm Q235裸钢板和1 mm Q235镀锌钢板CMT 点焊进行了探究,分析了搭接次序、钢板镀层及打孔对接头的成型和性能的影响,发现了当裸钢板放置在上方,铝合金板放置在下方,配合将上方的钢板打孔,实质为铆-塞焊接头,可以使接头成形和力学性能最好。殷传亚等对1 mm 6061-T1铝合金和1 mm DP590镀锌钢板进行了CMT 点焊试验,发现送丝速度对连接强度影响最大,弧长修正次之,焊接速度的影响最小。卞海玲等利用有限元仿真模拟了1 mm 6061铝合金与1 mm DP590 镀锌钢板的CMT 点焊,确定了当搭接宽度为30~53 mm 和夹持点位置距离为40~63 mm 时,板材的变形程度最小。

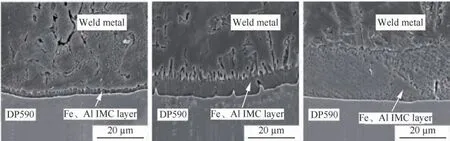

金光灿等研究了1 mm DP590钢和1.2 mm 6061铝合金的CMT 点焊。图14(a)~图14(c)所示的送丝速度依次为5.0、5.6、6.2 m/min。结果表明,送丝速度越快,热输入量越大,IMCs层厚度也越厚,并且靠近DP590一侧的IMCs界面较为平滑;而靠近6061铝合金一侧由于Al-Fe合金结晶温度区间较大,容易形成柱状晶。

图14 不同送丝速度下过渡层微观组织形貌[57]Fig.14 Microstructure morphology of transition layer at different wire feeding speeds[57]

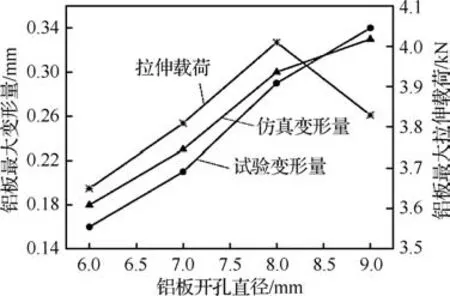

李小龙等探究了开孔直径的大小对钢/铝CMT 点焊铝板变形量的影响关系,发现随着开孔直径的增大,焊后铝板的最大变形量增大,焊后试件的最大拉伸载荷先增大后减小,当开孔直径为8 mm 时有最大拉伸载荷4.01 k N,如图15所示。

图15 不同孔径下铝板最大变形量及最大拉伸载荷[58]Fig.15 Maximum deformation and maximum tensile load of aluminum plate with different apertures[58]

CMT 点焊具有其他点焊方法所没有的优势,如装配简单,飞溅小、焊接质量高、操作方便、成本较低等,但由于CMT 点焊需要预先开孔才能获得较高质量的钢/铝点焊接头,因此不适合应用于大规模生产中。

6 超声波点焊

超声波点焊(Ultrasonic Spot Welding,USW)是一种固相焊接技术,其热影响区小,焊接强度高,能耗低、接头导电性好。超声波点焊机是通过高频机械振动(20~50 k Hz)和恒定静压力使焊接工件的接触面受到剪切力,并在界面产生高应变塑性变形和较高温度,将机械能转换成热能和塑性耗散能,使焊接界面相互结合,达到材料永久性连接的目的。

异种材料超声波点焊技术的缺点是:①当材料厚度和硬度增加时,焊接系统变得不稳定;②界面扩散形成的金属间化合物会影响产品的使用性能。近年来,研究者们主要围绕以下方面试图改善超声波点焊技术:改进优化焊接工具,提高表面抓紧力;研究大功率超声波焊接系统稳定性和焊接结合机理;通过植入中间层来抑制扩散层。

超声波点焊由于是通过相互摩擦升温来达到焊接目的,因此摩擦力的大小对焊接性能的影响至关重要,焊头和铁毡的形状设计对于提高抓紧力,增大摩擦力起了很重要的决定作用。Komiyama等利用了高速摄像机和数字图像合成技术,对同种AA1050铝合金板材进行超声波点焊时发现,在相同静压力条件下,锯齿形花纹的焊接头的相对振幅、穿透力和焊接强度均优于梯形花纹的焊接头。

Satpathy等成功的用Cu作为中间层,以两种搭接方式焊接了0.6 mm AA3003铝合金和0.1 mm AISI304不锈钢,并且发现,当铝在上,钢在下的这种搭接方式,如图16(a)所示。在焊接时能产生更高的温度和更大的剪切塑性变形量,接头最大强度为95.9 MPa,高于钢在上,铝在下的79.8 MPa,如图16(b)所示。并且随着时间的增加,这两种搭接方式的接头断裂形式都是从界面破坏转为熔核拔出,断裂方式的转变。

图16 带Cu中间层的剪切强度及断裂方式变化Fig.16 Change of shear strength and fracture mode of Cu interlayer

Wang等分析了1.2 mm DP600钢与1 mm 6022-T4铝合金USW 连接中结合键形成的过程,发现经历了3个阶段:①钢/铝微凸的表面先结合形成微键位;②微键之间互相结合形成环键;③环键向内扩张最终形成结合面,如图17所示,并且还改变了超声波的振动方向,发现会对键位的排列产生影响,并影响焊缝强度。

图17 USW 结合键形成方式[62]Fig.17 USW bond formation method[62]

Haddadi等研究了镀锌层在钢/铝超声波点焊中的作用,材料分别为1 mm Al6111-T4铝合 金、1 mm 硬 镀 锌 钢 板DX53-ZF 和1 mm 软 镀锌钢板DX53-Z,发现软镀锌钢板的连接效果更好,在焊接过程中锌涂层都能融化和分散,软镀锌涂层中的Al-Zn共晶沿大角度晶界渗入铝板。由于硬镀锌涂层里有较多的IMCs,所以硬镀锌钢板涂层较脆,容易在钢和涂层之间产生裂纹。

因此有大量的学者对钢/铝超声波点焊界面的金属间化合物进行了研究。温昌金等对0.9 mm 3003 铝板和0.9 mm 镀锌钢板进行了USW 实验,实现了有效连接,在反应界面形成了Fe Al、FeAl和Al/Fe/Zn金属间化合物,随着焊接时间的增加,接头强度先增加后减小,在焊接压力为0.4 MPa,焊接时间为240 ms的条件下,获得了最大抗剪拉力为673.05 N 的点焊接头。

Xu等在用1 mm DC04钢与1 mm AA6111和1 mm AA7055 两种铝合金USW 时发现,FeAl是第一个产生的IMCs,呈不均匀分布的岛状;然后FeAl是第2个形成的IMCs,位于接头铝侧,如图18所示。通过优化焊接时间,可以得到满意的接头强度,但失效模式仅是界面破坏,断裂部位都是在IMCs层。

图18 铁/铝界面IMCs的长大形貌[65]Fig.18 Growth morphology of iron/aluminum IMCs[65]

而其他人有不同的结论,Macwan等通过对1.25 mm Al6111-T4与1.2 mm 镀锌HSLA钢的USW 发现,接头界面不仅出现了IMCs,还有一层以Al-Zn共晶/共析相为主的界面扩散层,在剪切力的作用下被挤出,凝固于熔核边缘处,形成了钎焊的效果,并且随着焊接时间的增加观察到了3种失效模式:界面破坏、母材失效和熔核边缘失效。Mirza等也通过USW 方法对比1.5 mm 6061铝合金与1.5 mm 镀锌HSLA 钢和1.5 mm不镀锌ASTM A36 钢试验证实了这一点,在与ASTM A36钢的界面处发现了FeAl相。

还有学者采用了复合点焊的方法,Lu 等用超声波-电阻复合点焊的方法,焊接方法如图19所示,将SS316不锈钢作为中间层材料,先采用超声波点焊将中间层不锈钢材料与上层铝合金板连接,再采用电阻点焊将铝合金和铝硅涂层压淬硼钢进行了连接,发现在接头处会形成两个分离的熔核,一个出现在上层铝合金处,对接头整体强度有重要影响;另一个出现在中间层SS316不锈钢与下层涂层钢之间的界面处,对去除坚韧的Al-Si涂层有重要作用。并且横向对比了仅用电阻点焊制备的接头,发现复合点焊的方法可以有效减少IMCs层厚度,大幅度提高接头强度,为其他学者提供了思路。

图19 超声波-电阻复合点焊工艺方法[68]Fig.19 Ultrasonic-resistance composite spot welding process method[68]

超声波点焊技术是快速、环保、安全的焊接方式,超声波点焊在未来研究的重点应该是:①接头的无损检测;②焊接头的形状优化;③焊接工艺、组织性能的研究;④超声振动系统的研究。

7 钢/铝异种金属点焊接头的腐蚀问题

钢与铝合金的电化学性能差异极大,在所有类型的钢/铝异种金属点焊中都存在着较大的腐蚀倾向。因而,研究各种类型的钢/铝点焊接头的腐蚀行为与机理对评价接头的长期服役能力具有重要意义。

董建涛将1 mm 5052 铝合金与1 mm Q235冷轧钢进行电阻点焊,在3.5%NaCl溶液中进行了浸泡腐蚀试验,发现电阻点焊熔核表面的腐蚀形式为点蚀,并且在腐蚀过程中还会伴随着剥落腐蚀的现象,5052铝合金母材及点焊熔核的耐腐蚀性能要优于Q235冷轧钢,主要是因为铝表面的钝化膜所致,阻隔了外界腐蚀介质与基体的物质交换,因此减缓了腐蚀速率,并且还通过元胞自动机的方法,对熔核的腐蚀过程进行了模拟演化,发现随着时间的增加,生成蚀坑的数目越来越多,蚀坑尺寸越来越大,但腐蚀到一定的时间后,腐蚀就会变得越困难,速率也随之减慢。

于洋研究1 mmDP600镀锌钢板和2 mm AA6082-T6铝合金的回填式搅拌摩擦点焊腐蚀机理。研究发现,点焊接头中存在腐蚀电偶对,腐蚀电偶在具有较高电极电位的Si、Fe元素和具有较低电极电位的Mg、Al元素之间形成,MgSi和含硅固溶体α(Al)中的Mg和Al元素优先形成阳极溶解反应,造成Si元素周围的剥离腐蚀;富铁θ(AlFe)相作为阴极,致使周围作为阳极的富镁β(AlMg)相的Mg元素腐蚀,形成点蚀。王亚强对1.5 mm ST-Al与1 mm ST16 钢、1.2 mm ST06Z镀锌钢板的搅拌摩擦点焊接头进行腐蚀浸泡试验,发现接头各区域的耐蚀性能不一样,优劣顺序分别是:热机影响区>母材>热影响区>搅拌套作用区>搅拌针作用区。并且还发现,ST06Z镀锌钢板与铝合金的点焊接头腐蚀程度比ST16钢与铝合金的点焊接头更为严重,主要是因为在焊接过程中,镀锌钢表面的镀锌层会随着搅拌针的搅动流到焊核区,与塑性铝合金发生混合,形成Al-Zn混合层,由于混合层的电位最低,形成了小阳极大阴极的剧烈腐蚀系统,导致腐蚀速度加剧,因此,镀锌层对搅拌摩擦点焊接头的耐蚀性能是起了负面作用。

Lei等研究了1 mm 厚的AA6022-T4 铝合金板与1.5 mm 厚的热镀锌DC03 低碳钢板CMT 点焊的腐蚀行为。研究发现,镀锌钢板基体与焊趾区域的富锌区的开路电位最低,是最容易腐蚀的部位。盐雾腐蚀试验表明,在20个腐蚀周期后焊态试样具有相似的断裂模式,剪切强度略有减小;当经过63次腐蚀循环后,强度降低接近38%,由于铁-铝金属间化合物层被腐蚀,断裂模式转变为界面断裂,但是焊后电脉涂漆的试样拥有最高的耐腐蚀能力。

钢/铝异种金属点焊接头的腐蚀问题是不可避免的,特别是在潮湿的环境中。经过国内外有关学者的努力,已经对各种类型钢/铝点焊接头的腐蚀机理有了一定的认识,但是仍然需要进行大量细致的研究。

8 结 论

钢/铝异种金属的点焊已经取得了较大得研究进展,已经出现了很多新型的点焊技术。当前,不同的工业领域对钢/铝混合结构的制造效率、接头性能与可靠性各不相同,不可能用同一种点焊技术解决所有领域与钢/铝焊接接头的问题。这些新型点焊的技术的出现,为各个领域的钢/铝的焊接结构提供了更加丰富的解决方案。然而,这些点焊技术仍然存在一定的问题,需要进一步深入研究。

1)钢/铝异种金属的电阻点焊是一种高效、经济的点连接技术,然而金属间化合物的形成不可避免,这将导致接头力学性能特别是剥离强度低下。在保证高效、经济的前提下,抑制界面金属间化合物的形成,提高接头的力学性能仍然是电阻点焊研究的核心问题。

2)CMT 电弧点焊的问题在于需要预制孔,工序较为繁琐,其过程自动化水平有待于进一步提高;并且金属间化合物也不可避免,接头可靠性仍然是一个难于解决的问题。

3)搅拌摩擦点焊和超声波点焊等固相焊接方法虽然极大的抑制了界面金属间化合物,力学性能也较电阻点焊得到较大程度的提高,但是焊接质量的稳定性与焊接效率是这两种方法在未来工作中需要着重解决的问题。

4)电阻铆焊与摩擦塞-铆复合点焊能够获得焊接接头较为理想,但是这两种方法需要专门的铆钉,焊接效率与经济性低于电阻点焊。开发高效、低成本的电阻铆焊与摩擦塞-铆复合点焊是这两种方法未来的发展方向。

5)当前对钢/铝异种金属的点焊接头的腐蚀问题研究的仍然不够充分。在未来应着重聚焦于钢/铝异种金属母体的成分、点焊的接头形式、界面金属间化合物和焊后防护对其腐蚀行为的影响。