航空传感元件振镜激光钎焊界面组织及连接机理

李昊岳,刘永江,赵振兴,李雪然,蒋俊俊,吴来军,,檀财旺,,*,宋晓国,

1.哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001

2.哈尔滨工业大学(威海)山东省特种焊接技术重点实验室,威海 264209

3.天津航空机电有限公司,天津 300308

随着航空航天技术的飞速发展,近年来各国纷纷加强对航空电子传感系统的研究,致力于提高其性能和质量。传感元件作为航空航天电子系统的核心零部件,其与整体系统的信号交流通过导线传输来实现,因此在进程中传感器引脚与导线的连接质量直接决定了信号的传输效果,进而对产品的稳定性与可靠性产生较大影响。

铂电阻传感器作为最典型的温度传感器,在使用过程中常常需要与多股铜导线进行连接,异质连接和尺寸差异等各种因素导致传统焊接方法难以保证焊接质量。针对铂电阻器引线银丝与多股铜导线的连接,目前主要通过激光焊接、火焰钎焊或电阻钎焊等方式进行。传统激光焊接由于较高的能量密度,极易烧蚀待焊材料。火焰钎焊的方法成本低廉,但主要依赖人工操作,焊接工艺不确定因素较多,可重复性较差。相比之下电阻钎焊能够实现较为稳定的成形,并降低了火焰钎焊的人为因素。然而杨永红研究发现,在连接过程中钎料由于受到毛细力的作用,优先润湿间隙较小的焊缝,产生填隙不良的现象。而为了保证充分润湿进一步增加钎料的使用量,将增加热输入,造成材料的组织恶化溶蚀。

南昌航空大学研究团队在铂电阻器与多股铜线连接展开了深入研究。陈玉华等实现了精密电阻钎焊的系统设计,研究采用平行电极的思路,两步法电阻钎焊铂电阻引线和多股铜线,极大程度地提高了接头质量稳定性和焊接效率。为了更好地理解接头形成机理,邓怀波等对电阻钎焊接头的微观组织进行进一步分析,发现钎料实现充分润湿,然而接头中的铜丝发生明显溶解,并且由于两次受热,富Cu组织晶粒粗大。另有研究表明接头导电性能随金属间化合物宽度的增加发生急剧下降,因此过度溶解的铜将在一定程度上对接头的使用性能产生不利影响。鉴于此,研究一种既能保证钎料充分润湿,又能实现对接头化合物精确控制的新方法显得尤为重要。

振镜激光焊接技术是指将激光束通过振镜偏转使得焦点沿着特定扫描轨迹进行快速移动从而实现高效焊接的新型技术。其局部加热和快速冷却的特点使接头热分布控制精准,有利于调控润湿成形和抑制金属间化合物的生成,基于振镜扫描的激光钎焊技术在精密零部件的连接领域具有广阔的研究前景。然而,目前国内外鲜有将振镜激光钎焊技术应用于航空微细零部件连接的研究报道。鉴于此,本文探索性的使用振镜激光钎焊技术进行铂电阻传感器银引脚和多股铜线的连接,既降低人工操作带来的不确定性,又有效控制热输入,提高焊接质量,并对其外观成形及微观组织进行分析鉴定,结合元素扩散相关的热力学计算明晰其连接机理。

1 实验材料及方法

实验采用中航工业天津航空机电有限公司提供的直径0.1 mm 的银丝和直径0.5 mm 的多股表面镀镍铜导线,采用的填充钎料为银基钎料BAg45CuZn,有优良的韧性和渗透性,常用于机电、食品机械及表面光洁度要求较高零部件的钎焊,熔化温度为663~743 ℃,相比于含Cd元素的Ag-Cu系钎料,使用BAg45CuZn更为环保安全。选用的钎剂为商用钎剂QJ 102,熔点为500~600 ℃,为粉末状固体钎剂,使用后能够在焊接时防止接头氧化,使得焊接更加牢固。

如图1所示,激光钎焊的设备选用SPI纳秒激光器,其最高平均功率可达70 W,波长为1064 nm,具有脉冲Pulse、连续CW 两种工作模式,40种脉冲波形,峰值功率高达12 k W,10%脉宽最大为520 ns,重复频率最高为1000 k Hz。搭载有振镜工作平台,用于实现自编程的各种扫描路径的规划。

图1 设备及扫描路径Fig.1 Equipment and scanning path

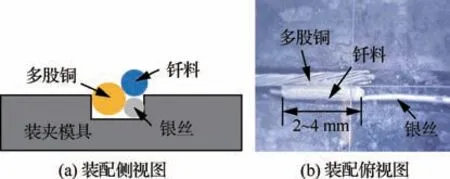

焊接过程如下:将银丝和铜线置于装夹模具底部,轴向接触长度为2~4 mm,剪取与接触长度等长的钎料蘸取少量钎剂后,置于二者之上,随后将装夹模具及待焊材料放置于振镜工作平台上,装配示意如图2所示。编写纳秒激光扫描路径如图1(c)所示,使扫描路径完全覆盖待焊材料后开启激光实施焊接。激光钎焊过程中,稳定且连续的热输入能够有效促进钎料的润湿铺展,结合先期试验研究,确定如下工艺参数不变:焊接模式选用CW 连续模式,离焦量为+10 mm,此时光斑直径约为31μm,仅改变激光工艺及扫描次数研究其对焊接的影响,具体工艺参数如表1所示。

图2 焊接装配示意图Fig.2 Schematic diagram of welding assembly

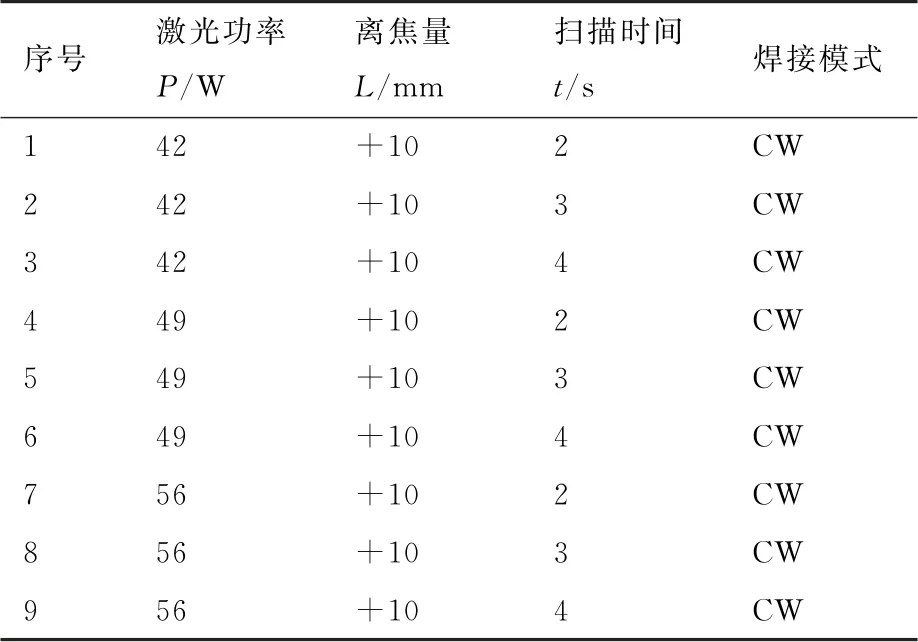

表1 主要工艺参数Table 1 Main process parameters

选取典型形貌接头进行镶嵌、打磨、抛光制样,截面组织选用腐蚀液(5 g FeCl+5 m L HCl+50 m L CHCHOH)腐蚀8 s后采用OLYMPUS光学数码显微镜、MERLIN Compact场发射扫描电镜及Octane Plus EDAX 能谱仪对接头组织形貌进行分析鉴定,后续结合热力学分析计算阐释其连接机理。

2 试验结果与讨论

2.1 接头宏观成形

查阅相关行业标准,接头的预期目标为:钎焊接头连接充分饱满,无焊料未融化、脱焊等现象,要求导线和铂电阻引脚未发生熔蚀,钎料不能堆积过多,直径不超过0.9 mm。

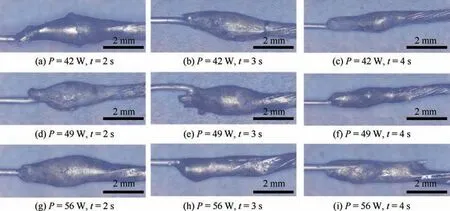

图3为不同工艺参数下多股铜线/银丝激光钎焊接头的外观形貌。各组接头外观成形均表现良好,没有观察到明显的外观缺陷。

图3 接头典型宏观形貌Fig.3 Typical macro morphology of joints

对比不同参数外观成形可以发现如下规律:当激光功率不变时,随着激光作用时间延长,在热作用下钎料逐渐向两侧母材润湿铺展,接头直径逐渐变小。当激光作用时间不变时,随着激光功率增加,钎料的润湿铺展性能亦发生改善,接头直径略有降低。

多股铜线/银丝激光钎焊接头的典型宏观截面形貌如图4所示。当激光功率较低或扫描时间较短时(如功率和时间变量设定为=42 W、=2 s或=49 W、=2 s 等),宏观截面形貌如图4(a)所示,接头中出现部分填隙不良现象,这是由于在激光作用下,钎料发生熔化后在毛细力引导下优先润湿间隙较小的区域,而对于间隙较大的铜线间隙,由于热输入不足难以充分润湿填充。当激光功率过大或扫描时间过长时(如功率和时间变量设定为=56 W、=4 s),由于产生较大的热积累,接头内部的铜线发生严重溶蚀,根据行业标准该种接头亦无法满足使用需求。仅当激光功率及扫描时间处于较佳适配范围(如功率和时间变量设定为=56 W、=3 s)时,接头截面既无填隙不良又无溶蚀,如图4(b)典型截面形貌所示,接头直径仅为0.7 mm,能够获得满足行业标准的无缺陷接头。

图4 接头典型宏观截面形貌Fig.4 Typical macro cross-sectional morphology of joint

综上所述,通过调整工艺,当激光功率及扫描时间处于较佳的适配范围,可以有效抑制接头填隙不良或过渡溶蚀等各种缺陷,使用纳秒激光钎焊技术能够获得满足行业标准的无缺陷接头。

2.2 接头微观组织

随着工艺的调整,接头截面组织分别出现填隙不良、充分润湿和过度溶蚀3种典型截面形貌。为了研究接头中微观组织的形成机制,选取无组织缺陷的充分润湿接头作为典型接头进行后续组织分析,截面组织形貌如图5(a)所示。

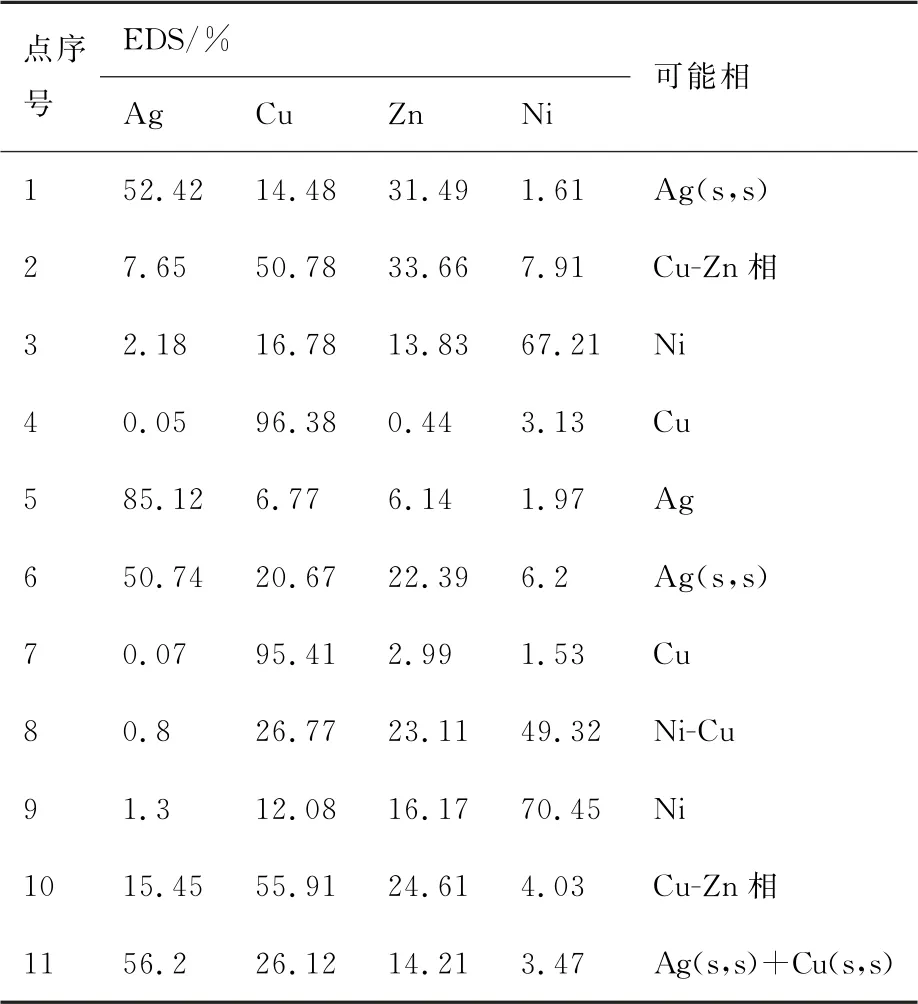

接头主要包括铜线/铜线组织与铜线/银丝组织两部分典型形貌。铜线/铜线一侧典型形貌如图5(b)所示,铜线和铜线间交替分布有深灰色和浅灰色的2 种相,EDS 能谱分析结果如表2 所示,推测深灰色相为Cu-Zn 相,相中固溶有少量Ag 原子和Ni原子。浅灰色相为银基固溶体Ag(s,s)。此外可以观察到在激光作用下,铜线与其表面的Ni镀层均保持完好,未发生明显的溶解烧蚀。另外,可以观察到钎料组织中存在极少量的微小气孔,推测该现象可能钎剂吸潮引入的少量H、O 元素在激光焊接过程中来不及逸出有关。

铜线/银丝一侧接头组织典型形貌如图5(c)所示,EDS能谱测试结果如表2 所示,组织与铜线/铜线一侧结果类似,铜线保留一定Ni镀层,并在Ni镀层边缘位置形成了Ni-Cu的固溶相,而钎料本身的组织主要表现出3种,靠近Cu线一侧有块状分布的深色Cu-Zn相和浅色Ag(s,s)基底相,而靠近Ag母材一侧生成组织表现为银基体上分布有点状分布的深色组织,结合文献分析认为该组织为典型的Ag-Cu共晶组织。

表2 图5中各点EDS结果Table 2 EDS results of each point in Fig.5

图5 接头典型组织形貌Fig.5 Typical microstructure morphology of joint

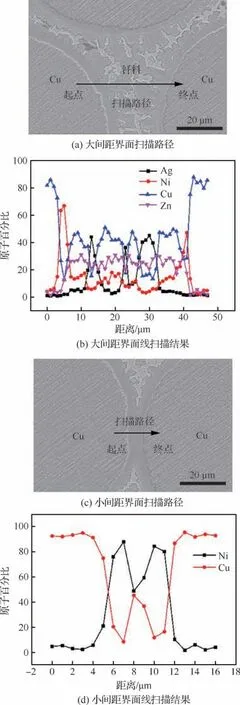

当铜线与铜线距离较大时,如图6(a)所示,二者间可以观察到明显钎料组织,对该区域进行线扫描分析,结果如图6(b)所示。可以观察到在铜线外出现明显的Ni元素富集,随焊缝方向延伸,Ni元素表现出明显的扩散梯度。钎料中呈现以Cu为主和以Ag为主富集的2种特征,这与焊缝界面中浅色分布的Ag固溶体及深色块状分布的Cu-Zn相相互对应,Zn元素在钎料中近似成均匀分布,靠近两侧母材处发生了少量的扩散。当铜线与铜线距离较小时,如图6(c)所示,镀Ni层相互靠近,对该区域进行线扫描分析,结果如图6(d)所示。可以观察到界面元素仅包括Ni和Cu两种元素,二者交替分布。Ni镀层表现出明显的Ni元素富集,而在镀层之间的连接界面表现出更高的Cu元素富集,说明在液态钎料环境下,钎料中少量Cu原子运动到两者之间,并向两侧Ni层发生扩散,从而实现了Ni镀层与Ni镀层之间的可靠连接。

图6 铜线/铜线界面组织及EDS分析Fig.6 Microstructure and EDS analysis of copper wire/copper wire interface

对铜线/银丝局部区域进行线扫描分析,其结果如图7所示。发现该区域界面形貌可以分为以下4个区域。1区域主要为镀有Ni层的铜线母材及表面Ni-Cu 相,2 区域主要为深色块状Cu-Zn相及浅色Ag基固溶体,3区域主要为典型的Ag-Cu共晶组织形貌,4区域为Ag母材。可以观察到Cu元素浓度有1-2-3-4 区域逐渐发生下降的整体趋势,可以反映出Cu扩散程度的不同与相的生成差异是有关的。Zn元素在2-3 区域浓度水平相近,结合Cu元素富集区域,对应着钎料中Cu-Zn 相的生成。Ag 元素由4-3-2-1 趋势,浓度明显下降,这也一定程度上反应Ag元素扩散行为。

图7 铜线/银丝界面组织及分析Fig.7 Microstructure and EDS analysis of copper wire/silver wire interface

2.3 接头组织形成机制

为了进一步解释激光钎焊中界面组织的形成机制,尝试从热力学分析角度,对焊接过程中的元素扩散及反应趋势进行探索。

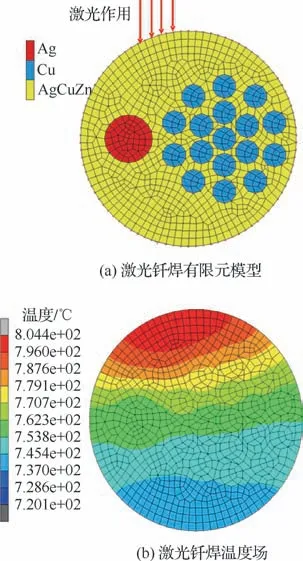

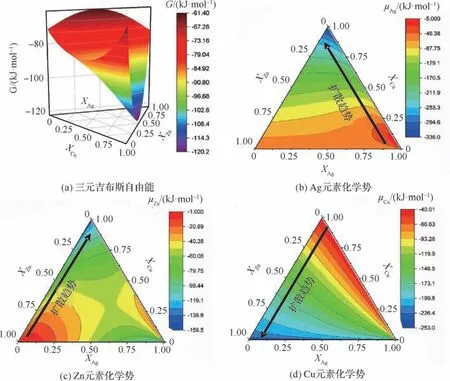

进行热力学计算需要提供接头界面的温度场相关数据,为获得接头界面温度场分布特征,采用MARC有限元软件建立银丝与多股铜线激光钎焊模型,对焊接温度场分布进行有限元模拟,获得接头不同区域温度。

对多股铜线/银丝激光钎焊接头接头模型进行了热场计算,选取对应工艺参数为功率和时间变量设定为=42 W、=4 s,模拟中各项材料的热物理参数如表3所示,模型中将激光热源设定为均布热流面热源,作用于整个模型的上表面,其功率为42 W,作用时间为4 s。其热源模型为

表3 各项材料热物理参数Table 3 Thermophysical parameters of materials

式中:为材料对激光的吸收率;为激光平均功率;为热源的加热半径。

焊接初始温度设置为22℃,网格选用8节点六面体积分单元,其网格划分结果如图8(a)所示,焊接过程中仅考虑材料间的热传导和周围环境的热对流,忽略化学反应及钎料的体积变化的影响。

温度场模拟结果如图8(b)所示,结合模拟结果和实验组织状态,最终确定整个接头温度范围处于730~800℃,由于整个接头中温度场分布差异不大,最终选定1 000 K 作为接头热力学计算参考温度。

图8 激光钎焊温度场模拟Fig.8 Simulation of laser brazing temperature field

Miedema理论能够结合各组元的基本物性参数和特殊经验常数对二元系熔体摩尔生成焓进行准确性较佳的估算,在相图计算、固溶体形成等热研究领域广泛应用。而对于三元系熔体热力学分析,选用计算量相对较小,结果准确性较佳的Toop 模型。

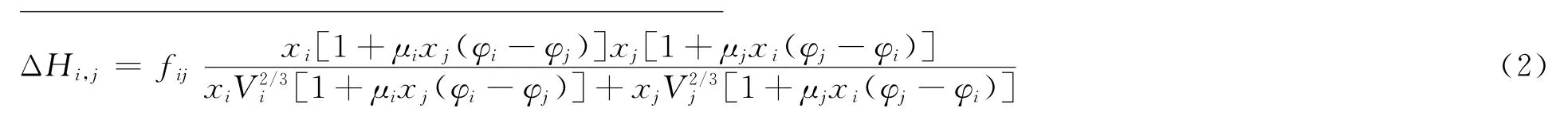

Miedema 理论计算二元系熔体混合焓ΔH 公式为

式中:

其中:为 组 元 摩 尔 分 数;为 摩 尔 体 积;为 电负性;为电子密度;、、、、为经验常数,对于与取值,常取/=9.4,而对固态合金常取=1。各组元物性参数及对应经验常数可查得,其结果如表4所示。

表4 Ag、Zn、Cu的热力学参数[19]Table 4 Thermodynamic parameters of Ag,Zn and Cu[19]

依照Toop模型计算三元合金系过剩吉布斯自由能公式为

不同组元成分吉布斯自由能可由理想自由能与过剩自由能加和获得,其公式为

接头组织形成往往与元素的扩散关系密切,而元素发生扩散的本质是化学势梯度的驱动,为进一步理解组元扩散行为,分别计算各组元化学势。各组元化学势与吉布斯自由能之间关系为

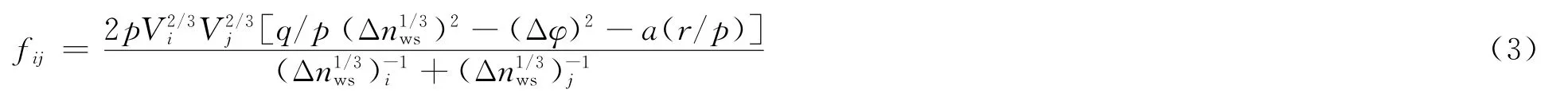

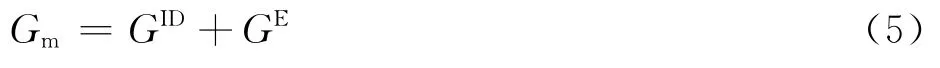

根据Miedema模型计算,二元系热力学分析结果如图9所示,横坐标为组元的浓度,纵坐标为体系的过剩自由能。可以观察到Zn-Cu和Cu-Ag的二元体系过剩自由能均为负数,表示二者的混合易于发生,而Zn-Ag二元体系过剩自由能的结果为正,说明在该二元合金体系中,2种元素平均相互作用较小,为正偏差体系。

图9 二元体系热力学计算结果Fig.9 Thermodynamic calculation results of binary system

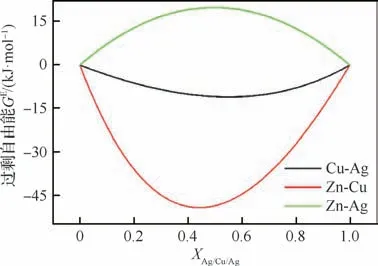

吉布斯自由能表示元素间反应的发生趋势,吉布斯自由能为负值,表示该体系成分能够自发反应,且数值越大反应趋势越大,反之若为正,则反应难于自发发生。图10(a)为三元体系的吉布斯自由能计算结果。在该高温驱动下,合金的混合和反应均能自发发生。并且Cu-Zn 之间表现出最低的自由能,二者之间的反应最易于发生。

元素的扩散行为总是沿着化学势降低的方向进行。图10(b)~图10(d)为各组元化学势,、、Cu分别为Ag、Zn、Cu对应成分点的化学势。根据计算结果,Ag元素在Ag成分点附近(-32.54 kJ/mol)与Cu成分点(-343.352 kJ/mol)的化学势差值远大于与Zn成分点(-64.92 kJ/mol)的差异,因此在体系中Ag元素优先向Cu元素富集处扩散。Zn元素在Zn成分点(-26.20 kJ/mol)与Cu成分点(-158.10 kJ/mol)的差异远高于Zn与Ag(-114.61 kJ/mol)间化学势差值,因此在化学反应中Zn向富Cu区扩散的趋势远大于向富Ag区扩散的趋势。对于Cu元素,表现出同时向着Zn和Ag两种元素的扩散趋势,由于Cu成分点(-40.01 kJ/mol)与Zn成分点(-252.47 kJ/mol)之间的差值大于Cu与Ag(-200.01 kJ/mol)之间的差异,因此Cu向富Zn区的扩散能力将大于向富Ag区的扩散能力。

图10 三元体系热力学计算结果Fig.10 Thermodynamic calculation results of ternary system

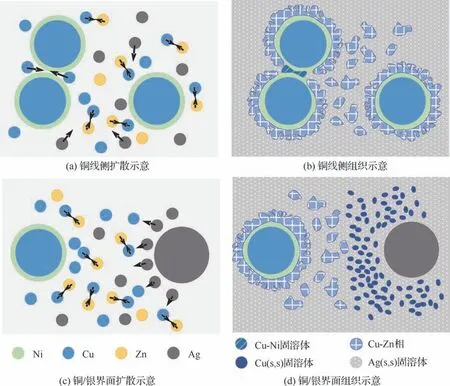

根据热力学计算相关结果,可以对整个焊接过程机理作如下解释,如图11所示。在激光作用下钎料及两侧母材发微熔,使得液态钎料中产生大量游离的Ag、Cu、Zn原子。对于铜线/铜线一侧,钎料在毛细力作用下,充分填充铜线内部间隙。对于大间距的间隙内,Cu、Zn两种原子相互扩散并发生富集,而对于小间距的间隙,由于Cu与Ni在该温度下保持了极好的互溶性,部分Cu原子扩散到Ni层与Ni层间隙中。随着冷却凝固过程,分别在大小间距的铜线间形成了Cu-Ni固溶过渡层,依附于Ni层生长得Cu-Zn层及分布在Ag基固溶体中的Cu-Zn 相。而对于铜线/银丝的界面,Ag丝微熔使其周围出现富Ag区,富Ag区以外区域钎料反应与铜线/铜线的反应相似,生成了Cu-Zn层及块状分布的Cu-Zn,而在富Ag区内由于大量Ag原子的存在使得Cu与Zn的相互扩散受到抑制,因而生成了由Cu(s,s)和Ag(s,s)构成的典型的Ag-Cu共晶组织。最终形成了主要要由Cu-Ni固溶体、Cu-Zn相、Ag基固溶体以及典型的Ag-Cu共晶组织构成的接头组织形貌。

图11 激光钎焊连接机理示意图Fig.11 Schematic diagram of formation mechanism of laser brazing joints

3 结 论

1)通过调整振镜激光钎焊工艺,当激光功率与激光持续作用时间在一定适配范围内(选取对应工艺参数为功率和时间变量设定为=42 W、=4 s或=56 W、=3 s等),能够极大程度的抑制接头中填隙不良和过度溶蚀现象,获得满足行业标准的可靠的无缺陷接头。

2)接头组织中铜线与银丝均保持完整,未观察到明显的溶蚀,接头界面组织主要由Cu-Ni固溶体、Cu-Zn相、Ag基固溶体以及典型的Ag-Cu共晶组织构成。

3)热力学计算结果表明,在界面处中Cu、Zn原子在化学势的驱动下相互扩散,Cu-Zn具有更大的析出驱动力。Ag原子从银丝向铜线一侧扩散,在钎料中的富Ag 区形成典型Ag-Cu 共晶组织。