含油R32在压缩机吸气管内滞油影响因子和压降特性研究

胡晋珽 谷 波 曾炜杰 张智铤 杜仲星

(上海交通大学机械与动力工程学院 上海 200240)

润滑油在蒸气压缩制冷系统中起着润滑、冷却和密封的重要作用,少量油会从压缩机中流出并跟随制冷剂在系统内循环,因此系统中的工作流体从纯制冷剂变为制冷剂/润滑油混合物。润滑油对系统性能影响较大,例如,油会滞留在系统部件中,并在管的内表面形成一层油膜,这会降低传热性能,并增加压力损失。在系统内循环的油还会造成回油困难,降低压缩机的可靠性。

胡海涛等[1-2]研究了R410A/POE混合物在不同形状管内的沸腾传热和压降特性,并提出了基于流形的预测模型。姜林林等[3]对R410A/润滑油混合物在管内流动冷凝压降进行了实验研究,发现质流密度、干度和润滑油质量分数是影响压降的主要因素。王爱国等[4]实验研究了R134a/润滑油混合物在微通道内沸腾-空化耦合相变现象,结果表明润滑油会抑制相变现象的发生,降低传热效率。Dang Chaobin等[5]研究了CO2/PAG混合物的沸腾传热特性,管道样品内径为2~6 mm,实验结果表明存在一个临界油浓度,此处会发生换热量急剧降低。Li Huize等[6]研究了R290/润滑油混合物在水平管内的沸腾换热和压降特性,实验结果表明传热系数随饱和温度的升高而发生显著变化,这是由于混合物的物性发生变化。因此,润滑油可能会通过改变混合物物性影响流动特性。上述研究表明了润滑油对传热和压降特性的影响,但对滞油量及其带来的影响关注较少。

在空气源热泵系统中,蒸发器和压缩机吸气管是两个关键部件。有学者研究表明,与蒸发器相比,滞油量对压缩机吸气管的性能影响更显著。L. Cremaschi等[7-8]实验研究了4种不同制冷剂/润滑油混合物,指出滞油量和油膜黏度与制冷剂蒸气黏度的比值成正比,吸气管中,油膜黏度较高。同时,油运输的驱动力是过热蒸气所施加的惯性力,较低的制冷剂蒸气黏度会降低润滑油运输能力。此外,吸气管内混合物的流动方向可以为竖直向上流动,由于重力作用,会导致油运输困难程度增加。因此,基于上述研究结果,认为吸气管是润滑油运输过程中最困难的部件。

R32作为一种新型可替代制冷剂,在家用空调中的应用前景较好,但目前对于R32与润滑油混合物的研究较少。金梧凤等[9]研究了一种新型PVE油对R32分体式空调性能的影响,对比发现新型PVE油可有效降低排气温度,显著提高R32空调的制冷性能。史红艳等[10]利用显式拟合关联式法得到了R32与POE或PVE润滑油混合物的物性计算模型,为压缩机优化设计及性能分析提供了基础。邱琳祯[11]研究了R32/润滑油混合物的沸腾传热特性,并提出了新型R32沸腾传热系数关联式。

综上所述,现有公开文献中,几乎没有关于R32/润滑油混合物在吸气管内滞油量与压降特性的研究。T. Okido等[12]指出适用于R410A的传统润滑油与R32不互溶,因此T. Matsumoto 等[13]开发了新型R32润滑油以提高其互溶性及性能。考虑到这是一种适用于R32的特殊润滑油,所以进一步研究润滑油对系统性能的影响非常重要。

因此,本文对R32/PVE VG68在压缩机吸气管内的滞油量和压降特性进行了实验研究。样品为2个内径10.7 mm的光滑铜管,流动方向分别为水平流动和竖直向上流动。使用拆除称重技术(remove-and-weight technique,RWT)测量滞油量,并从5篇公开文献中收集了滞油量和压降的数据库进行综合对比和分析,提出一种新的无量纲数——滞油影响因子,这一参数综合了几何形状、工质与工况参数的影响,可以较好的反映润滑油在吸气管内的运输难度。

1 实验原理

1.1 实验装置

实验装置由R32住宅空调机改造而成,包含制冷剂回路与润滑油回路,如图1所示。R32制冷剂通过滚动转子压缩机在系统内循环,在压缩机出口设置高效油分离器以减少压缩机内油对实验段的影响。将额定功率为3 kW的套管式换热器作为过冷器,以保证制冷剂为过冷液体,并安装干燥过滤器以去除系统中的外来杂质。在过冷器出口设置科氏流量计以测量制冷剂质量流量。制冷剂通过毛细管、针阀和翅片管蒸发器,在实验段入口达到特定的过热状态。

1压缩机;2油分;3视镜;4室外单元;5冷凝器;6过冷器;7干燥过滤器;8科氏流量计(制冷剂);9毛细管;10室内空气回路;11蒸发器;12水平吸气管;13压差传感器;14竖直吸气管;15螺旋式油分离器;16滤芯式油分离器;17电加热器;18体积流量计;19止回阀;20二级储油器;21主储油器;22油位视镜;23辅助加热器;24油泵;25旁通针阀;26科氏流量计(油);BV球阀;NV针阀。

实验段包含两部分,水平实验段和竖直实验段。水平实验段和竖直实验段入口分别设置两个带有针阀的注油口。具有特定饱和压力和过热度的制冷剂与从润滑油回路注入的油混合,并流过实验段。使用两个压差传感器分别测量两个实验段的压降。润滑油回路包括注油和回收油装置,主油罐内的润滑油通过高压油泵注入制冷剂主回路。通过调节旁通回路和注油口的针阀来控制润滑油的质量流量,以获得所需的油质量分数(oil mass fraction,OMF),使用科氏流量计测量注入润滑油的质量流量。注入的润滑油在实验段入口处与制冷剂流体汇合。H. S. Kim等[14]研究表明,靠近注入段的流体还未完全发展,因此在测试段前设置了长约0.11 m的充分发展段。

回收油系统包括两个高效油分离器,分别为螺旋式油分和滤芯式油分(分离效率99%),两者串联安装,从制冷剂主回路收集油。在两台油分出口放置72 W的电加热器以降低回油黏度,通过测量注入油和回收油的温度和压力,以确定制冷剂在油中的溶解度。

用铂电阻和绝对压力传感器分别测量制冷剂与润滑油的温度和压力。所有铂电阻均由标准的汞温度计提前校准(精度:±0.05 ℃)。测量仪表参数如表1所示。所有数据信号均由数据采集系统(DAS)进行采集和转换。

表1 测量仪表参数

使用S. Peuker等[15]推荐的拆除称重技术(RWT)测量滞油量。实验段两侧的球阀同时关闭,使制冷剂和润滑油滞留在实验段中,然后从系统中拆下测试部分,将制冷剂和润滑油分离以确定实验段中纯润滑油的滞留量,如图2所示。

1测试段;2视镜;3制冷剂气罐;4真空泵;RV调节阀。

测试段连接到制冷剂气罐,制冷剂通过调节阀RV1缓慢进入气缸,达到压力平衡后,关闭RV1,打开调节阀RV2,再通过真空泵排出气缸。重复几次后,制冷剂将排出,然后使用电子秤称重含有滞油量的测试段。最后,滞油量可以通过含油测试段与测试段皮重之差获得。每次测试后通过关闭蒸发器处的风扇来清洗回收系统内剩余的润滑油。液体制冷剂收集残余的润滑油后将再次打开风扇,防止过多的液体进入压缩机。重复上述操作直至润滑油被完全清除。

1.2 实验样品及工况

实验样品为两个外径为12.7 mm的光滑铜管,外侧用保温棉包裹以减少热量散失,样品如图3所示。

图3 实验样品

在实验段两端使用的球阀可以保证阀的孔口与实验段的内径接近,从而减少通道尺寸差异的影响。图3中的长度L1、L2、L3分别表示RWT称重段长度、压差测试段长度和实验段总长,样品尺寸如表2所示。在测试部分安装管状视镜以提供辅助观察。

表2 样品尺寸

实验工况如表3所示。实验流体为R32/PVE VG68混合物。为了研究运行工况的影响,在三种不同的饱和温度与过热度下进行测试,通过改变蒸发器的进风温度和轴流风机的风速进行控制。在实验中,名义油质量分数(OMFno)范围为0~5%。

表3 实验工况

1.3 数据处理及不确定性分析

油质量分数(OMF)指随制冷剂在测试段内循环流动的润滑油的量。名义油质量分数(OMFno)通过实际测量到的制冷剂与润滑油质量流量计算得到。

(1)

需要注意的是从油罐注入的油和从油分中提取的油中均溶解了一些制冷剂,因此,注入纯油的流量需要根据制冷剂对润滑油的溶解度进行计算。混合物中的局部油浓度(ωloc,o)根据溶解度方程求解。所以,实际油质量分数(OMFact)根据下式计算:

(2)

(3)

式中:vliq为液体运动黏度,mm2/s;vvap为气体运动黏度,mm2/s。

压降因子(pressure drop factor,PDF)可以用来表示油对压降的影响。PDF定义式为:

(4)

式中:Δpwith oil为一定含油率下的压降,kPa;Δpwithout oil为对应工况下无油时的压降,kPa。

滞油体积(ORV)为:

(5)

式中:OR为滞油质量,g;ρo为润滑油密度,kg/m3。

R32/PVE VG68的物性在相应的模型基础上进行了计算,如表4和表5所示。根据R. J. Moffat[16]提出的方法进行不确定性分析,经计算,OMFno、OMFact、OR和PDF的不确定性分别低于0.222%、1.10%、7.07%和0.141%。

表4 纯油的物性计算模型

表5 R32/PVE VG68混合物物性模型

2 数据库建立

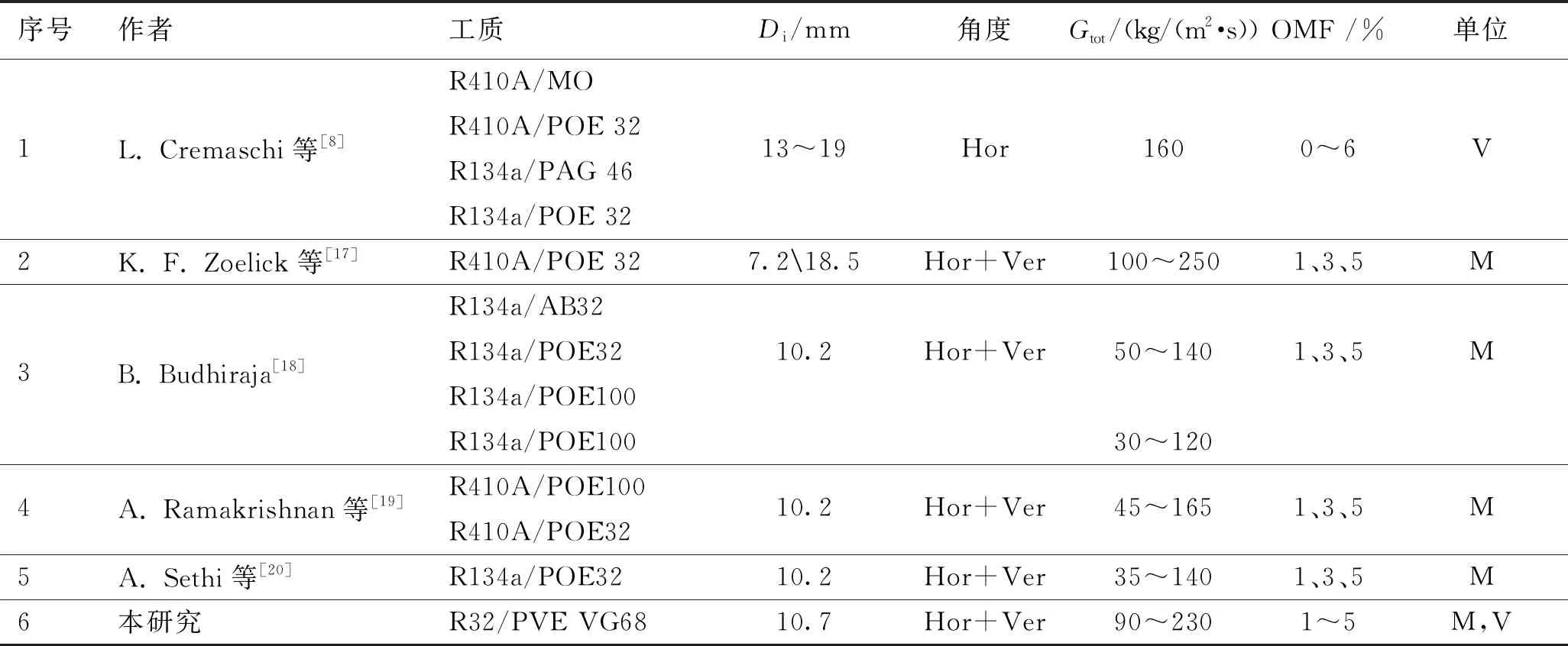

基于本实验所采集的R32/PVE VG68混合物在吸气管内的滞油量和压降数据,从现有的5篇公开文献中采集了相关数据,建立了包含R32、R410A、R134a三种制冷剂与其润滑油混合物的滞油量和压降数据库,该数据库的详细信息如表6所示。

表6 公开文献中吸气管内制冷剂/润滑油混合物数据库

2.1 滞油量

不同工况下吸气管内滞油量数据如图4所示,其中包括公开文献中的收集数据以及本实验的数据结果,图4(a)为滞油量(ORV)是体积单位的数据点,图4(b)、(c)为滞油量(OR)是质量单位的数据点。

如图4(a)所示,ORV随着OMF的增加而增加,同时对比发现,运动黏度越大导致ORV越大。由图4(b)、(c)可知,管内径、质流密度、运动黏度和流动方向也会影响OR。质流密度越小会导致OR越大,而管径对于OR也有很大的影响,较大管径的数据来源于K. F. Zoellick等[17](18.5 mm)和H. S. Kim等[14](Di=14.1~26.0 mm),这些数据点均分布在高OR区域。此外,由于重力的影响,在竖直吸气管内的OR明显高于水平管。需要注意的是,OR是单位长度下的质量单位,因此不包括吸气管内部体积的影响。更大的内部体积会为润滑油提供更多的滞留空间,所以用单位体积内的滞油量可以更好的反映滞油特性。虽然这些数据被总结绘制在图4中,但由于二维图不能清楚的呈现出ORV和OR受所有参数的影响趋势,因此对比分析仍很困难。所以有必要整合所有的影响因素,如几何尺寸、工质和工况参数。

图4 滞油量数据对比

图5 油膜力平衡分析

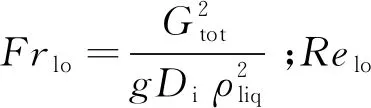

根据力平衡分析,输送油的动力为制冷剂蒸气施基于对油膜力平衡的分析,可知Gref(或μvap)会影响驱动力。为了能够统一分析工质、实验工况和尺寸对油运输和滞留特性的影响,本文提出一个新的无量纲参数——滞油影响因子(ψ),定义式如下:

加的剪切应力(τi),这是由于蒸气和液体速度的差异所引起的惯性力,而阻力为壁面的剪切应力(τw)和重力(Fgra)。这3种力表示如下:

(6)

(7)

Fgra=ρliqgsinθV

(8)

式中:μliq为液体动力黏度,Pa·s;ui为气液交界面速度,m/s;δ为油膜厚度,m;fi为气液相界面摩擦因子;ρv为气体密度,kg/m3;uv为气体流速,m/s;ρliq为液体密度,kg/m3;V为体积,m3。

(9)

表7 制冷剂/油混合物物性

通过除以管的内部体积,可将ORV转换为滞油体积比(ORVR),这一参数可以忽略内部体积的影响。ORVR随ψ的变化如图6所示。

图6 滞油体积比ORVR随滞油影响因子ψ的变化

总体而言,ORVR会随着ψ的增加而增加,证明ψ可以反映油运输的困难程度。由图6可知,这一趋势是相对分散的,表明ORVR和ψ并非是纯函数关系。这可能归因于这些滞油量的数据采集于不同研究中,实验段的粗糙度、实验装置和实验不确定度均不同。此外,这些研究中的测量方法也不同,L. Cremaschi等[7-8,24]采用抽油法测量滞油量,而K. F. Zoellick等[17-18]和本研究均采用拆除称重法(RWT)进行测量。

同时,由图6可知,在同一文献中采集的数据会呈正相关的趋势。基于此,可以得出结论,ψ是一个可以量化反映油运输困难程度的参数,综合了包含几何尺寸、工质和工况参数在内所有的影响因素。

2.2 压降

由图7可知,随着质流密度的增加,压降整体呈上升趋势。当质流密度低于60 kg/(m2·s) 时,图7(b)中的一些压降数据随着质流密度的增加而减小,这与总体趋势不同。这些数据来源于文献[17-20],值得注意的是他们的实验在同一实验装置中进行。所有数据均为针对竖直流动和高OMF(3%~5%)的工况,这表明较高的质流密度会提高压降。这种现象可能是由于油回落。

图7 压降对比

A. Sethi等[20,25]指出,在竖直管中存在运输油的临界制冷剂流速和质流密度。当质流密度低于临界值时,制冷剂蒸气不能提供足够的动量来带动油,从而会发生油回落。对于高OMF的数据,油回落更有可能发生。因此,可以推断当质流密度小于60 kg/(m2·s)且OMF为3%~5%时,会出现油回落。因此,增加质流密度可以改善这一问题并降低压降。而当质流密度大于临界值后,油回落消失,摩擦压降变为主要原因。

3 结论

本文对压缩机吸气管的滞油特性和压降特性进行了实验研究,工质为R32和PVE油混合物。采用两根内径为10.7 mm的铜管作为实验样品,在三种饱和温度和过热度条件下进行了测试:7.5/12 ℃、7.5/6 ℃和10/12 ℃,制冷剂质流密度为90~230 kg/(m2·s),名义油质量分数为0~5%,分别水平和竖直(向上流动)布置。采用拆除称重技术(RWT)测量吸气管内的滞油量,根据实验结果及公开文献中收集的信息,建立了压缩机吸气管滞油量及压降数据库。得到结论如下:

1)增加制冷剂质流密度和降低油质量分数可以对油运输产生积极影响,并减少滞油量,较高的运动黏度比会导致较高的滞油量。吸气管压降随质流密度和油质量分数的增加而增加。

2)从本实验和现有的5篇文献中收集了关于滞油量和压降的数据库,包括R32、R410A、R134a三种制冷剂与不同润滑油混合物。在现有数据库的基础上,进行了对比分析,得到当质流密度低于临界值60 kg/(m2·s)时,在竖直管内会发生油回落;当质流密度高于临界值时,压降随质流密度的增加呈下降趋势。

3)基于力平衡和参数分析法,提出了一种无量纲参数——滞油影响因子ψ,它集成了几何尺寸、工质及运行参数的影响。滞油影响因子与数据库中的滞油体积比呈现正相关的关系,证明这一参数可以表示油运输的困难程度。