石英砂对稠油乳状液的破乳作用机理*

张佃臣,张世坚,胡晓明,唐 敏,邱 波,单雨婷,敬加强

(1.中国海洋石油集团有限公司海洋石油工程股份有限公司,天津 300452;2.油气藏地质及开发工程国家重点实验室(西南石油大学),四川成都 610500)

稠油开采过程中常出现地层出砂,导致集输工艺管道及设备出现砂沉积[1-2]、砂冲蚀[3]及腐蚀[4-5]现象,影响稠油集输系统运行效率,而目前关于砂对稠油乳状液稳定性影响的研究却鲜见报道。

关于砂粒对稠油乳状液的破乳作用,Adewunmi等[6]认为石英砂吸附了沥青质,降低了油水界面膜强度促进水滴聚团,从而实现乳状液破乳分层。而Hippmann[7]和Ahmed[8]等以褐藻岩颗粒作为破乳剂,认为褐藻岩的破乳机理是褐藻岩具有油水两亲性,被疏水膜包围并分散的水滴可以积聚在褐藻岩表面。褐藻岩表面的干酪根物质、碳酸盐以及氧化物通过范德华力从界面膜中吸附天然乳化剂(沥青质和胶质)。在水/油(W/O)界面上,褐藻岩以某种方式发挥作用,替代界面膜上的天然乳化剂,导致油水界面膜的机械稳定性下降。随着褐藻岩吸附的增加,界面膜变得越来越薄,直至完全坍塌,促使液滴聚结成团,实现破乳分层。由于稠油乳状液不透明,难以产生直观认识,以上颗粒的破乳机理均是作者通过傅里叶红外光谱测试发现颗粒吸附有沥青质后推测得到的。

笔者在对含砂稠油乳状液进行显微观察时发现存在水滴包裹砂粒的现象,也发现被水润湿的砂粒团在白油中也存在被水滴包裹并聚团沉降的现象,考虑到白油中没有沥青质等表面活性剂,认为前述作者总结的颗粒对稠油乳状液稳定性影响的作用机理可能并不准确,因此展开了相关实验和石英砂对稠油乳状液破乳作用机制的研究。

1 实验部分

1.1 材料与仪器

实验用油:旅大21-2 平台热采稠油,20、50、90 ℃下的黏度分别为166 697.30、5066.26、326.98 mPa·s,500#工业白油,透明,20、40 ℃下的黏度分别为2209.86、500 mPa·s;实验用砂:采用振筛机结合70、75、150、160、300、325 目6 种筛网筛选得到45 μm(300~325 目)、100 μm(150~160 目)和200 μm(70~75 目)3 种粒径的高纯度石英砂(稠油油藏以疏松砂岩居多,而砂岩中以石英砂为主,故选用石英砂作为实验用砂);实验玻片采用高纯度石英玻片,二氧化硅含量高于99%;去离子水(电导率≤100 μS/cm,电阻率≥15 MΩ·cm)。

Haake Viscotester iQ AIR 智能流变仪,德国Thermo Fisher 公司;JC2000D2 接触角测量仪,上海中晨数字设备有限公司;XPF-550 透反射偏光显微镜,上海蔡康光学仪器有限公司。

1.2 杯式分水实验

杯式分水实验主要考察石英砂对稠油乳状液稳定性的影响。研究油水体积比为8∶2的油包水稠油乳状液在不同含砂量下的分水破乳效果,操作步骤如下。

(1)稠油乳状液的制备。将80 mL 现场稠油和20 mL去离子水倒入250 mL的烧杯中,以上油水混合样品同时制备5组。将5组烧杯置于恒温水浴锅中,在70 ℃下恒温放置半小时,再继续保持70 ℃恒温状态,以900 r/min的转速用电动搅拌器持续搅拌15 min。

(2)含砂乳状液的制备。分别向(1)中的4组试样烧杯中加入1、10、50、100 g/L的石英砂,保留一组未加砂的乳状液试样作为空白组。空白组与4组含砂乳状液置于70 ℃恒温水浴锅中,以900 r/min 的转速继续搅拌15 min 后,迅速将5 组烧杯中的试样倒入100 mL 比色管中。5 支比色管固定于比色管支架上后,放入烘箱中维持90 ℃恒温加热,每30 min 取出比色管测量5 组乳状液的分水率[9-10]。分水率ηde的计算方法如式(1)所示。每次分水率测试完成后继续放入90 ℃烘箱中恒温破乳,恒温破乳实验总共进行6 h。

式中,V—分层水相体积;Vo—乳状液中总的加水体积。

1.3 性能测试

(1)流变性能测试。取杯式分水实验后的上层油样,采用流变仪对其进行流变性能测试。

(2)砂粒润湿性测试。在室温(约20 ℃)下,采用接触角测量仪测定油水界面张力和各液体对石英玻片的润湿性。

2 结果与讨论

2.1 砂对稠油乳状液破乳效果的影响

经过搅拌后的含砂乳状液在90 ℃加热静置6 h后,稠油乳状液的分水率如图1所示。砂粒越细、含量越高,破乳分水效果越好。如45 μm 砂粒含砂量为100 g/L时,稠油乳状液在较短时间(30 min)内即可达到较高分水率,最终破乳分水率可达80%;随着加砂量的降低,砂对稠油乳状液的破乳分水效果严重下降。当含砂量为10 g/L 时,最终分水率只能达到10%左右;而当加砂量低于1 g/L 后,加砂对稠油乳状液已经不具分水效果,与空白组的稠油乳状液分水效果基本一致。随着砂粒粒径增大,砂对稠油乳状液的破乳分水效果明显降低。如加砂粒径为100 μm时,即使砂含量达到100 g/L,最终分水率也仅能达到27%左右,其他含砂量下的分水效率也均降低。当砂粒径增大到200 μm时,加砂已经对稠油乳状液破乳分水不起作用,在各含砂量下,比色管中均未出现分层水相。

图1 不同粒径石英砂对稠油乳状液分水率的影响

2.2 砂对稠油乳状液流变性的影响

2.2.1 砂对稠油乳状液黏度的影响

在90 ℃下,杯式分水实验后的上层油样黏度随剪切速率的变化如图2所示。在初始低剪切速率下的黏度波动后,上层油液的流变曲线基本水平,表现为牛顿流体特性。由图2可知,砂粒粒径越小,不同含砂量带来的降黏效果差异越大。如加砂粒径为45 μm时,含砂量从10 g/L增至100 g/L所带来的降黏梯度明显。当含砂量达到100 g/L时,上层油样在90 ℃下的黏度相对于未加砂的空白组可降低50%。随着粒径的增大,砂对稠油乳状液的降黏效果明显降低。当粒径增大到200 μm时,仅在加砂量达到50 g/L 后才出现一定的降黏效果(降低约100 mPa·s);而含砂量低于10 g/L 时,加砂基本对乳状液无降黏作用。在所有粒径中,1 g/L加砂量下的上层油样黏度与空白组黏度基本接近,可认为此时低含砂量对稠油乳状液基本无降黏作用。

图2 不同粒径石英砂分水实验后上层油样的流变曲线

通过对比发现,砂粒径及加砂量对稠油乳状液黏度的影响规律与分水实验中砂粒径和加砂量对分水率的影响规律非常相似。可以认为,加砂降黏的原因是砂对稠油产生破乳分水作用,降低了稠油乳状液中的含水量,使整个乳状液黏度随含水率的降低而降低。

2.2.2 砂对稠油乳状液黏弹性的影响

加砂量不同,乳状液的破乳效果将产生明显差别,而此时分水实验中的上层油样也因含水率的不同,具有较大的黏弹性差异。由于稠油对温度敏感,较高温度会导致稠油弹性模量急剧下降,影响石英砂对稠油乳状液黏弹性的分析,故黏弹性测试在室温下进行。在20 ℃下,对45 μm砂粒分水实验中的上层油样进行黏弹性测试,结果如图3 所示。其中,应力扫描频率1 Hz,频率扫描应力20 Pa。由图3(a)中应力扫描的线性黏弹区间(水平部分)可知,含砂量的增加将显著降低乳状液的黏弹性。弹性模量(G')的降幅明显高于黏性模量(G'')。相对于空白组乳状液的G',加砂量为100 g/L 的乳状液的G'可降低一个数量级。由图3(b)中的动态频率扫描可知,在对数坐标下,黏弹性模量随着频率的增加近似线性增加。由图4 中相位角δ(tanδ=G''/G')与振荡频率的关系可知,随着振荡频率的增加,各加砂浓度下的乳状液相位角均减小,表现出频率增加乳状液弹性增强。加砂量在10 g/L 以内时,乳状液表现出的黏弹性关系与空白组差别不大;当加砂量高于50 g/L后,乳状液的相位角显著增加,说明加砂浓度增加对乳状液体系弹性的影响大于黏性影响。宏观表现为乳状液的黏性占绝对主导。部分文献也解释了乳状液含水率的不同造成其黏弹性差异的原因。当乳状液含水率增加时,液滴间距减小,液滴间的絮凝聚团作用增强,宏观表现为弹性增强,相位角减小[11]。乳状液中液滴的固有弹性及可变性是乳状液弹性增加的主要原因[12]。当乳状液受到剪切时,乳状液内球状液滴发生变形,宏观表现出一定的弹性,而油水界面能的存在也使得体系抵抗液滴变形的能力增加,表现为含水率增加,液滴数量增加,乳状液体系弹性增强[13]。

图3 45 μm石英砂分水实验上层油样的黏弹性

图4 45 μm石英砂分水实验上层油样的相位角与频率的关系

2.3 砂对稠油乳状液稳定性的影响机理

2.3.1 水浸湿包裹砂粒加速水滴沉降

砂粒进入油水乳状液,表面空气被油或水取代,或砂粒在乳状液中表面油(或水)被水(或油)取代,这个过程即为润湿过程。润湿可分为附着、浸湿和铺展3种基本类型。

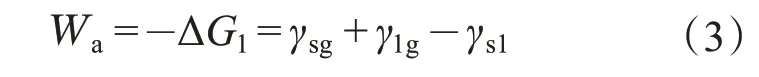

附着润湿指固液接触后,液-气界面和固气界面被固-液界面取代。该过程单位面积Gibbs 自由能变化值为:

式中γs1、γsg、γ1g分别表示固液、固气和液气界面的表面张力,mN/m。

对于上述附着润湿的逆过程,即将固液界面可逆地再分开,外界所做的功称为黏附功,即:

附着润湿自发进行的条件即为Wa≥0,即ΔG1≤0。

液滴在固体表面完全展开成液膜的润湿过程称为铺展。此过程中固液界面和液气界面代替了原来的固气界面和原来的液气小界面。假设构成单位面积的固液界面膜时,原来液滴对应的液气界面膜面积为s,此时s,则此过程的Gibbs 自由能变化量为:

定义铺展系数φ为上述铺展润湿的逆过程所做的功[17],即:

铺展润湿自发进行的条件即为φ≥0。

浸渍润湿为固体完全浸入液体中,原有固气界面被新的固液界面取代的过程。该过程液体表面没有变化,固液界面面积增加,固气界面减小,而对应的单位Gibbs自由能降为[18]:

式中,Wi称为浸渍功(mJ/m2),反映了液体取代固体表面气体的能力。Wi≥0时,则浸渍润湿可自发进行。

结合杨氏方程(式(8)),黏附功、铺展系数和浸渍功可分别表示为式(9)—式(11)。

由式(9)—式(11)可知,Wa≥Wi≥φ,即发生铺展润湿必定可产生浸渍润湿和黏附润湿。

通过实验测得500#白油、水和稠油的表面张力、接触角以及通过式(9)—式(11)计算所得的各类润湿功如表1所示。由于白油和稠油的表面张力较低,均形成较小的接触角;而水的表面张力高,在石英玻片上形成的接触角明显大于油样的接触角。由表1可见,3种液体在石英玻片上的黏附功均远大于0,说明3种液体在石英表面均易发生附着润湿,对石英表面均具有良好的润湿性。3 种液体对石英表面的浸渍功均大于0,表明当白油、稠油和水接触石英表面时,均有倾向于包裹石英表面的趋势。结合表1 和式(11)可知,由于水的表面自由能高,与石英黏附产生的浸渍功明显高于油品与石英黏附产生的浸渍功,即形成的石英-水界面比石英-油界面的自由能更低、更稳定,同时也说明在相同条件下水相对于油优先润湿石英。

表1 3种实验液体的表面性质参数

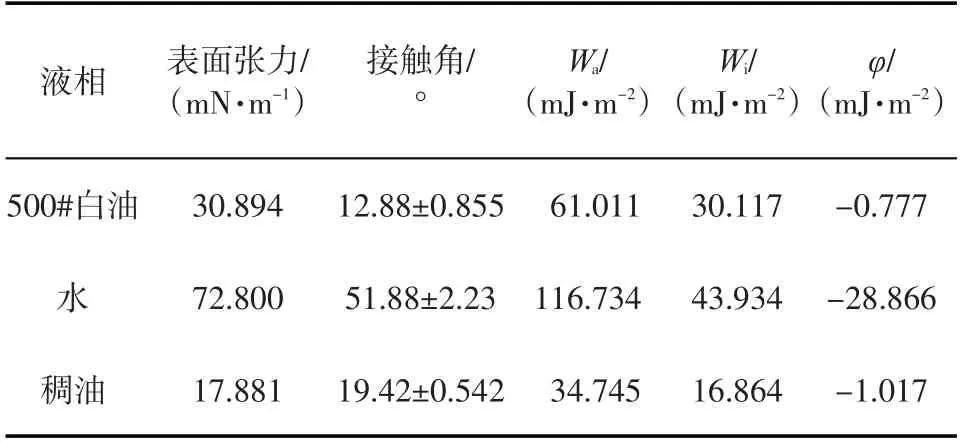

油在水环境中和水在油环境中对石英玻片的润湿实验可进一步量化说明水对石英的优先润湿性。水滴在油中或油滴在水中,杨氏方程将变为式(12)和式(13)。

通过接触角测量仪测得的油水界面张力、接触角及计算所得的3类润湿功如表2所示。500#白油在水中和水在500#白油中的接触角测量结果基本满足式(14)。由于稠油不透明,无法进行水滴在稠油中的接触角和表面张力测量,故先测得稠油在水中的接触角,再通过式(14)反算水滴在稠油中的接触角。由表2 可知,油滴在水相中对石英玻片的润湿角均大于140°。该现象表明石英表面在水中具有疏油性,并推测被水润湿的石英表面形成水化膜阻止了油滴在石英表面润湿[19-20],而石英表面吸附油依旧会被水润湿。该结论可通过浸渍功进行论证。在油环境中,水滴与石英表面结合的浸渍功为正,该过程自发进行,即使油提前润湿石英表面,水依旧会附着于覆盖油层的石英表面;而在水环境中,油滴与石英表面结合的浸渍功为负,表明浸渍过程无法自发进行,油滴无法在水环境中对石英表面发生浸渍润湿。表2中水滴在500#白油中与石英玻片黏附产生的浸渍功远大于水滴在稠油中与石英玻片黏附产生的浸渍功,可见水滴浸渍包裹表面覆盖白油的石英砂比表面覆盖稠油的石英砂更容易。造成水滴在稠油中吸附于石英表面的浸渍功低的直接原因是稠油中具有较多胶质和沥青质等活性物质,有效降低了油水界面张力。

表2 实验用油与水的界面性质参数

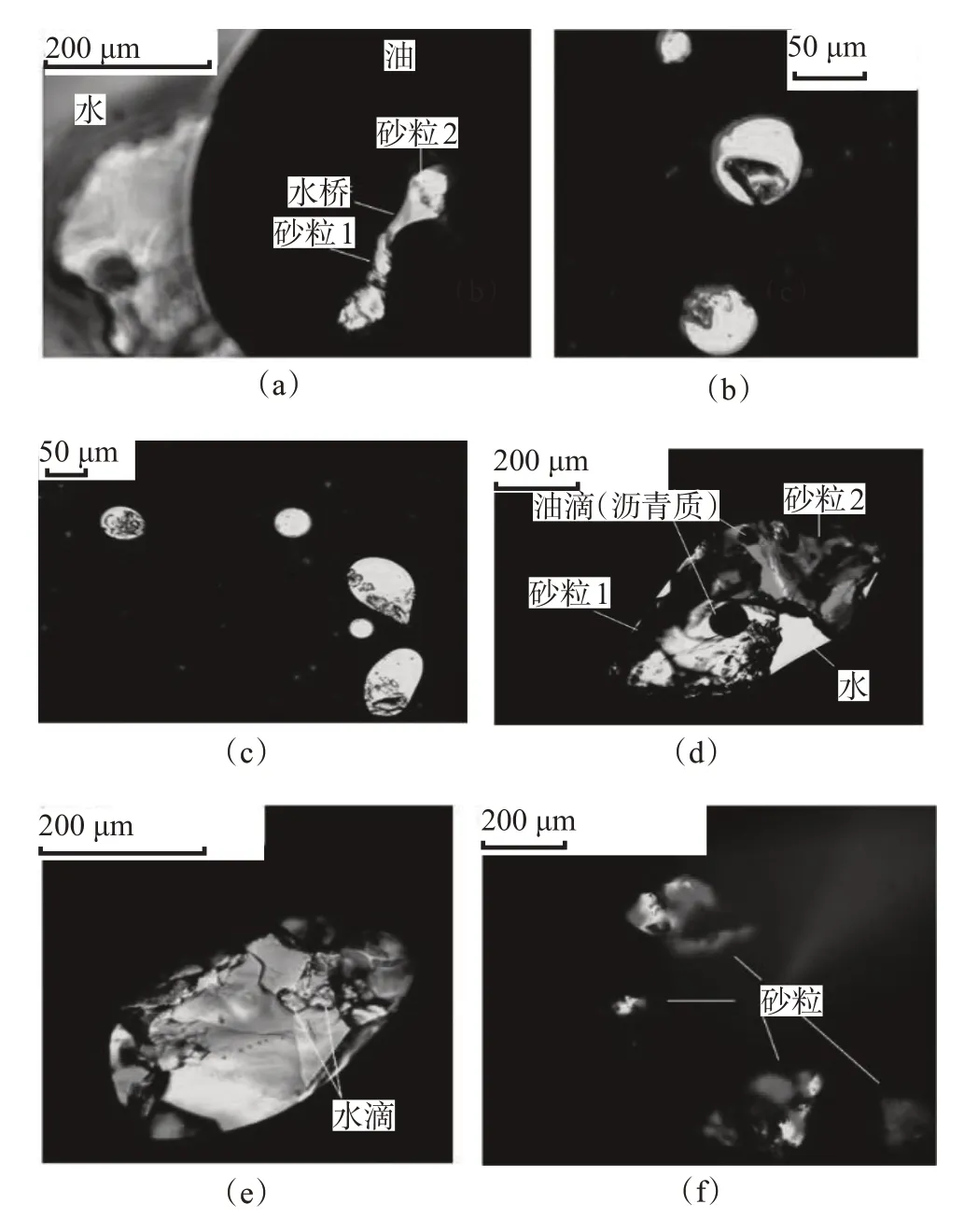

用偏光显微镜观察石英砂在稠油乳状液中的分布情况如图5所示。由于含水量少,水滴粒径小,砂粒与水滴之间的作用形态存在多种形式。当水滴较小而颗粒间距离较近时,会产生液桥连接两颗粒的状态,见图5(a)。若水滴粒径较大,与颗粒接触时将直接发生浸渍润湿,将颗粒包裹在水滴中,见图5(b)。若大水滴周围存在多个小颗粒,则水滴将会把这些小颗粒完全包裹于其中,见图5(c)。对于小砂粒含量高的乳状液,发生一滴水珠包裹多颗砂粒的现象是最为普遍的。包裹砂粒的水珠比重增加,沉降速度加快,这是细小石英砂实现稠油乳状液破乳分层的主要原因。而随着砂粒粒径的增大,相同质量下砂粒数减少,砂粒间距增大,一滴水滴包裹多个砂粒的条件将变得更加苛刻。若两颗粒间距离较近,且水滴粒径较大时,水滴会将大颗粒包裹起来,见图5(d)。但这种状态发生概率较低,对于大颗粒很少出现距离非常近的状态。在水滴粒径小、而砂粒粒径大时,即不会发生水滴包裹砂粒也很难形成液桥,而是呈现出水滴附着在砂粒表面的状态,见图5(e)。当含砂量或含水率较低时,砂粒与水滴常出现未接触的状态,见图5(f),此时砂粒对乳状液破乳将无贡献,这也是低含量砂条件下破乳效果差的重要原因。

图5 石英砂在稠油乳状液中的分布状态

2.3.2 与其他学者研究结论对比

Adewunmi 等[6]也曾研究石英砂对原油乳状液的破乳机理。通过流变仪测试加入石英砂后乳状液的黏度变化,认为黏度降低反映了水滴聚并;通过界面张力仪测定加砂前后的乳状液动态界面张力,发现石英砂可降低油水界面张力,石英砂具有迁移到油水界面的倾向性,打破了由沥青质分子稳定的油水界面膜;通过傅里叶红外光谱检测到石英砂与乳状液接触前后,在2924 cm-1和2852 cm-1处产生较大差异,认为此差异是由于吸附沥青质造成的;最后通过光学显微镜观察发现加入石英砂后乳状液液滴粒径增大,认为石英砂穿透油水界面,促进了油水界面膜的破裂。图6 为Adewunmi 等用显微镜观察的石英砂对水滴粒径的影响,从图6(a)到图6(c)代表不同时间下的水滴粒径变化。

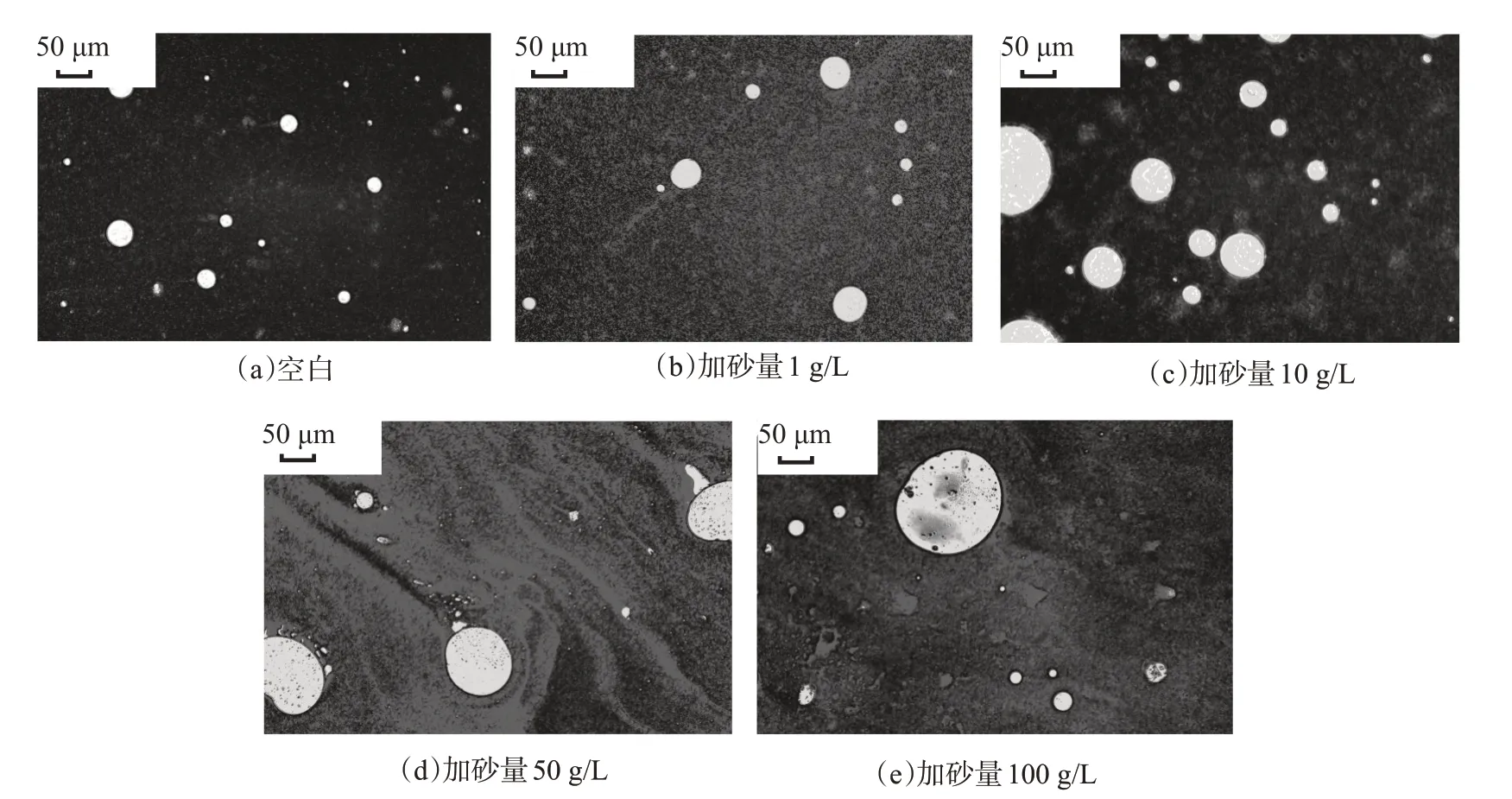

但Adewunmi等得到的破乳机理并不能较好地解释笔者观察到的相关现象。通过透反射偏光显微镜对稠油乳状液杯式分水实验的上层油样进行观察,发现虽然随着含砂量的增加,个别水滴粒径有变大的趋势,但是大多数水滴大小变化不明显(图7),并未发现图6中出现的水滴大量聚并成团的现象。

图6 Adewunmi等的光学显微镜测试结果[6]

图7 石英砂对油包水乳状液液滴粒径的影响

杯式分水实验中(图1),粒径最小的45 μm砂粒破乳效果最好,且比色管底部沉砂较为洁净,吸附的沥青质(黑色小点)极少。这是由于图5(c)中所示的水滴对砂的浸渍包裹作用阻碍了细小砂粒与稠油中沥青质的接触。而对于200 μm的大砂粒,在油水比8∶2的低含水条件下难形成水滴包裹砂粒的状态,此时石英砂将有更多机会与稠油接触,吸附其中的沥青质,但即使在砂含量高达100 g/L的条件下,也基本没有实现油水分层。因此,通过以上现象可认为促进稠油乳状液破乳分层的主要诱因是水滴对小砂粒的浸渍润湿,石英砂对沥青质的吸附促进水滴聚并只是次要影响。

砂在稠油乳状液中的沉降状态难以观察,将水润湿的200 μm 石英砂倒入500#白油中可复现砂在稠油中的破乳过程。分别将1、0.5、0.1 mL去离子水各滴入1 g 砂堆中,再将水润湿的砂粒群和不含水的空白组砂粒群倒入装有500#白油的烧杯中。当水滴粒径较大时,水滴直接在白油中包裹200 μm石英砂。随着加水量的减少,由于砂粒间间距较小,会出现液桥连接颗粒群产生絮团现象。若加水量再减少,形成的砂粒絮团体积也将减小。当未加入水时,砂粒在500#白油中独立沉降。水润湿石英砂在白油中的沉降过程可说明只要水滴粒径足够大,对于大颗粒同样能实现包裹。

不论在稠油乳状液还是白油中,均能通过水和油对石英砂润湿性的差异分析石英砂的破乳机理。白油中没有沥青质等表面活性物质,Adewunmi等的破乳理论无法解释石英在含水白油中的破乳过程,可见石英砂吸附沥青质降低油水界面膜强度、促进乳状液破乳的结论不够准确。

3 结论

通过杯式分水实验发现石英砂对稠油乳状液具有破乳效果,且砂粒粒径越小、加砂量越大、水滴粒径越大,破乳效果越好。结合流变测试数据分析,加砂降黏的原因是砂对稠油产生破乳分水作用,降低了稠油乳状液中的含水量,使整个乳状液黏弹性随含水率的降低而降低。

当白油、稠油和水接触石英表面时,均有倾向于包裹石英表面的趋势。由于水的表面自由能高,与石英黏附产生的浸渍功高于油品与石英黏附产生的浸渍功,表明在相同条件下水相对于油优先润湿石英;被水润湿的石英表面形成水化膜可阻止油滴在石英表面发生浸渍润湿,但石英表面包裹油膜后却依旧会被水浸渍润湿。

当砂粒粒径较小、水滴粒径较大时,即会发生水珠完全浸湿包裹砂粒的现象,包裹砂粒的水珠比重增加,沉降速度加快,这是石英砂实现稠油乳状液破乳分层的主要原因。而Adewunmi等认为的石英砂吸附了原油乳状液中的沥青质,降低了油水界面膜强度,促进了水滴聚并,从而实现乳状液破乳分层的机理并不准确。

地层砂除石英外还包含其他矿物,本文仅以石英砂代替地层砂研究其对稠油乳状液的破乳作用,其结果可能不能完全等同实际情况,故所得的砂对稠油乳状液的破乳机理仅针对高纯石英砂。