基于DynaForm的轿车加强梁回弹控制模拟分析

张 勇,安鹏芳,王 希

(四川科技职业学院 中德学院,四川 成都 611732)

钣金零件冲压成形技术在汽车制造、航空航天等领域应用非常广泛。利用高强度钢板进行冲压成形,实现汽车轻量化,也是十分常见的工艺。但是,高强度钢板在成形后不仅容易产生开裂和起皱等外观质量缺陷,同时也容易产生回弹,导致零件成形后的尺寸与设计尺寸存在较大差异。所以,回弹量控制就成了汽车覆盖件冲压成形过程中不可回避的重要问题[1]。

根据汽车零部件的形状、尺寸和装配精度来看,汽车装配件的回弹量一般控制在2 mm以内,一旦超过所允许的公差范围,就会造成可见的外观质量缺陷。通过加热冲压成形、变压力冲压成形、模具补偿和工艺参数优化可以有效控制零件的回弹。但由于前3种方法工艺复杂,实施难度大,所以采用DynaForm等CAE分析软件,进行有限元模拟来预测和控制冲压成形过程中产生的回弹问题。

由于板料厚度、摩擦系数、压边力大小和拉延筋布置方式都是引起零件回弹的因素[2]。因此,本文中轿车加强梁零件的回弹分析和控制,采用Dynaform5.9软件,先进行零件成形分析,然后进行回弹量分析,最后进行参数优化,最终达到提高优品率,缩短制造周期,降低生产成本的目的。

1 冲压成形工艺分析

加强梁3D模型如图1所示。材料为DC01,最大长度1 100 mm,最大宽度92 mm,最大高度差47 mm,厚度t=1 mm,非对称形状,整体呈现弧形,有形状各异的大、小内孔10个,材料性能参数见表1。要求成形后材料减薄率低于20%,增厚率低于10%,回弹量小于1.2 mm,表面没有划痕、波浪、凸点、凹点、拉伤、毛刺、麻点、开裂及起皱等质量缺陷。从相对弯曲半径r/t来看,r较大,t较薄,拉延后容易回弹。

表1 加强梁材料性能参数

图1 加强梁3D模型

2 拉延成形计算与结果分析

2.1 拉延成形模型与参数设置

加强梁为复杂三维曲面零件,本文采用UGNX建立模型,通过专用数据转换IGES格式将模型从UGNX到出,并转入DynaForm中。在DynaForm中利用前处理功能对零件进行网格划分和适当的工艺补充设计。由于网格划分越密集,零件模型描述越准确,分析结果精度越高,稳定性也越好[3]。所以,该零件采用自适应网格划分,最大网格尺寸为10 mm,最小网格尺寸为0.5 mm。工艺补充中边界光顺半径取3 000 mm,补充面主截面线半径取5 mm,拔模斜度取1.5°。工艺补充面设计结果如图2所示。

图2 工艺补充面设计

本零件的冲压成形过程需要设置重力加载、拉延成形、修边和回弹4个模拟工步。拉延成形过程中,凹模与压边圈首先贴合并压紧坯料,然后整体向下运动,与凸模配合完成零件的拉延成形[4]。拉延成形中的,冲压速度取3 000 mm/s压边力取150 kN,凸、凹模间隙取1.2 mm,摩擦系数取0.1。定位后的各成形工具如图3所示。

图3 各成形工具定位设置

2.2 拉延成形结果分析

从零件的成形极限图可以看出拉延成形后的起皱和开裂情况[5]。成形极限图如图4所示。A区为开裂趋势区域,B区为起皱趋势区域。A区域位于零件底部,半径较小,承受径向应力较大,材料流动困难,故容易开裂。B区域位于凹模口部,承受径向和切向应力,产生径向拉伸变形和切向压缩变形,且切向变形大于径向变形,故容易起皱,但由于位于零件之外,属于工艺补充部分,在成形后被切除,所以不会对零件质量造成影响。

图4 成形极限图

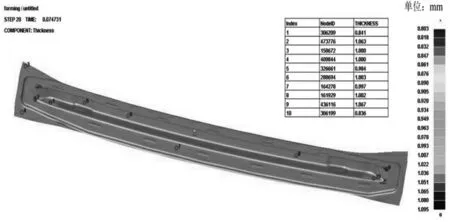

通过零件厚度分布图可以观察到板料不同区域变薄、增厚的情况。板料厚度分布情况如图5所示。零件要求拉延成形后减薄率低于20%,增厚率低于10%,即零件最薄为0.8 mm,最厚为1.1 mm。通过处理分析可以看出,本次模拟实验的最薄厚度为0.803 mm,最大厚度为1.095 mm。其他参数指标也达到要求,因此,该工艺方案成形结果符合零件成形要求,可以作为进一步分析其回弹量的基础和依据。

图5 零件厚度分布云图

3 回弹计算与结果分析

3.1 回弹计算模型与参数设置

为保证分析结果的准确性,冲压成形后的中间工序零件,需要通过切边工序,切除边缘部分的起皱余料,才能进行回弹分析。在切边工序中需要注意的是切边工具应该定位在冲压成形工具之外,否则无法进行正常计算。修边工具定位如图6所示。

图6 修边工具定位

回弹分析边界条件设置关系到回弹分析结果是否准确、真实。节点约束位置,即检测时的装夹位置,主要用来限制刚体的位移,确保模拟结果回弹量与实际回弹量保持一致。在设置时主要满足以下要求:(1)3点不能在同一直线上;(2)不要靠近零件边缘;(3)不要选择变形较大的区域;(4)相互间应该相距一定距离[6]。节点约束位置如图7所示。

图7 节点约束位置

3.2 回弹计算结果分析

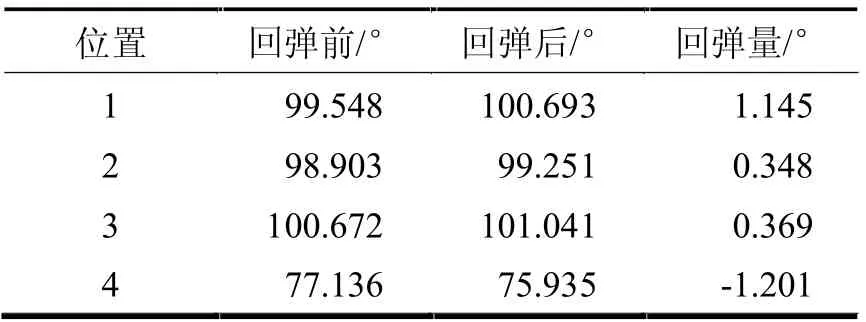

由于回弹分析采用多步隐式算法,所以在DynaForm后处理器里会有5帧文件。从第1帧和第5帧的对比中可以看出,A区域和B区域的回弹现象明显,且B区域向凸耳处延伸的趋势显著。回弹区域如图8所示。因此,在B区域通过凸耳作横向截面线,观察其回弹效果。横向第1帧与第5帧角度数值如图9、图10所示,回弹前后数值对比见表2。

表2 横向回弹量对比

图8 回弹区域

图9 横向第1帧截面线

图10 横向第5帧截面线

4 参数优化与回弹控制

为了更好地控制冲压成形后的回弹量,满足工艺要求,在凹模和压边圈的适当位置添加凹槽和加强筋,用以控制材料的流入,使之充分成形。

在模具结构上引入凹槽和加强筋后,再次对零件进行重力加载、拉延成形分析、修边和回弹分析。从成形极限图可以看出,工件没有出现破裂缺陷,也不在起皱区域内。

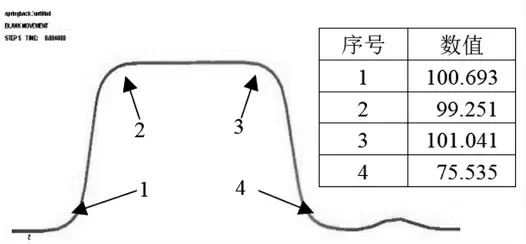

进入后处理器,在相同位置作截面线,观察优化后的回弹效果。第1帧和第5帧的角度数值如图11、图12所示,回弹前后数值对比见表3。

表3 优化后回弹量对比

图11 横向第1帧截面线(优化后)

图12 横向第5帧截面线(优化后)

通过优化前后两次的数值模拟分析,可以看出,在凹模和压边圈加上凹槽和加强筋后,外侧两处,即1、4位置的回弹角度分别降低了0.656°和0.836°,相对减少了57.29%和69.61%,回弹现象得到了有效控制。优化后回弹量相对减少量见表4。

表4 优化后回弹相对减少量

在拉延工序的凹模和压边圈加上凹槽和加强筋,对模具结构进行优化设计,再经过拉延成型、切边等工序后,得到实际成形零件如图13所示。通过检测发现,零件表面质量较好,最小厚度为0.883 mm,最大厚度为1.103 mm,最大回弹量为1.032 mm,在零件区域没有起皱和破裂缺陷,最大厚度出现在工艺补充区域,通过切边工序将其切除后,并不影响零件厚度。零件最终成形质量与仿真分析结果一致,验证了正交试验和仿真分析的准确性。

图13 实际成形零件图

5 结论

(1)以轿车加强梁为载体进行回弹量分析和优化,最终发现采用高强度钢作为汽车覆盖件,在获得高性能的同时,存在着较大的回弹现象,且控制难度较大。

(2)通过分析优化前后的回弹量数值,发现了模具结构对回弹量的影响规律,在模具的凹模和压边圈加上凹槽和加强筋,能有效降低高强度钢在冲压成形中产生的回弹现象。

(3)通过工艺参数和模具结构的优化,有效地控制了零件的回弹现象,验证了优化方案的合理性,试验结果与生产结果的一致性。采用DynaForm软件进行优化设计,能有效地提高零件精度,缩短模具制造周期,降低企业生产成本。