地铁车辆前端吸能系统设计研究

刘 凯,梁 森,董 磊,韩绍华,王 旭,计梦男

(北京轨道交通技术装备集团有限公司技术研究院,北京 100160)

轨道交通作为大城市解决市民出行、增加城市效率的重要解决方案,其安全性被更广泛的重视。除了增加主动防护等级,增加被动防护措施,通过增加安装吸能附件和设置车辆自身结构吸能区等方式,更大程度地增加了整车的安全性。

以国内某B型车项目为例,为满足EN15227标准,设置了车辆前端吸能系统,主要包括车钩、带吸能的防爬器以及车体吸能区。本文详细介绍了地铁车辆前端吸能系统的设计流程和对该结构的吸能特性分析。设计流程主要是,先根据车辆参数以及碰撞要求,初步拟定一个车钩方案,根据车钩的力值参数,综合考虑车体的压缩载荷和拉伸载荷,以及车体前端的吸能空间,得到初步方案的车钩、防爬器以及车体前端吸能结构的参数。对拟定的参数进行碰撞仿真计算,根据仿真结果对前端吸能系统方案进行验证。

1 车辆参数

1.1 车体强度

车体的压缩载荷应为1 000 kN,车体拉伸载荷应为800 kN。

1.2 编组方式

=Tc-Mp-M+M-Mp-Tc=

“+”半自动车钩;

“-”半永久式牵引杆;

“=”全自动车钩。

1.3 车重

Tc车(AW0加二分之一定员):33.5 t;

Mp、M车(AW0加二分之一定员):35 t。

1.4 碰撞工况

根据EN15227-2008+A1-2010《轨道交通铁路车辆车身的防撞要求》的定义,本项目地铁车辆属于C-II类型车辆,碰撞场景需要满足要求,进行两列相同配置列车的25 km/h碰撞分析,并计算当一列6编组AW0(加二分之一定员)列车以25 km/h的速度与另一列静止且不带停放制动的6编组AW0(加二分之一定员)列车相互碰撞时吸收撞击能量而客室无损坏。

2 前端吸能结构设计

2.1 车钩选型

根据车辆编组要求,采用Tc车一位端为全自动车钩,M1车和M2车之间为半自动车钩,其余车辆之间为半永久车钩。具体配置见表1。

表1 车钩配置方案

2.2 防爬器配置

防爬器主要由防爬齿、吸能管、安装法兰和刀具4部分组成,其模型如图1所示,在发生碰撞时分别起到以下作用。

图1 第一级刨削式防爬器

(1)防爬齿:当车辆碰撞时,两车之间的防爬齿能够相互啮合,限制两车之间的相对位移,这样能够阻止碰撞中的某一辆列车离开轨面骑爬到另一列车上。

(2)吸能管:在碰撞过程中承受垂向和侧向载荷,并在刀具的作用下,吸能管金属撕裂吸能。

(3)刀具:切削吸能管,使吸能管上的材料将动能转换为内能。

(4)安装法兰:与吸能管配合,将车辆端部的纵向、垂向和侧向力可靠地传递至车体。

2.3 车体前端吸能区配置

为了最大程度地增加车辆的被动安全等级,不能一味地增加防爬器的长度,这对于车辆的美观、客室容量以及司机室空间等都有影响。防爬器过长还有可能导致在碰撞过程中,防爬器刚度不够发生弯折,无法起到防爬器的作用,会带来更坏的影响。所以在防爬器吸能空间之外新增车体前端吸能区设计,更加有效地保证客室区域的安全。

车体前端吸能区主要由吸能箱和车体结构吸能构成。

2.3.1 吸能箱

吸能箱主要起蜂窝吸能和碰撞过程导向的作用。其结构主要由前端安装板、导向管、蒙皮、铝蜂窝和安装座5部分组成,其模型如图2所示,在发生碰撞时分别起到以下作用。

图2 第二级蒙皮蜂窝式吸能器

(1)前端安装板:前端安装板通过螺栓与第一级刨削式防爬器法兰安装的横梁连接,在碰撞过程中将纵向力传递给蒙皮和铝蜂窝。

(2)导向管:在碰撞过程中承受垂向和侧向载荷。

(3)蒙皮:起到保护蜂窝的作用,在变形过程中与蜂窝一同变形吸能。

(4)铝蜂窝:通过塑性变形吸收碰撞能量,是二级吸能器的主要吸能元件。

(5)安装座:通过螺栓与车体连接,并于导向管配合。将蜂窝、导向管传递过来的纵向、垂向和侧向力可靠地传递至车体。

2.3.2 车体前端吸能区

车体前端吸能区主要由横梁、变形梁、地板支撑梁和地板4部分组成。其中,横梁采用大截面铝合金型材,具有较大的刚度,作为防爬器的安装横梁,且在车体碰撞变形过程中,能够保证两侧的吸能装置一起后退变形。横梁通过焊接的方式与两侧的变形梁和司机室柱子连接;变形梁位于车端吸能区两侧,主要起到支撑司机室上部结构以及司机室设备的作用,在碰撞过程中能通过塑性变形进行变形吸能。变形梁与横梁和车体端梁焊接在一起;地板支撑梁位于地板正下方,起到了支撑地板的作用,在吸能区变形吸能过程中,支撑梁也通过叠缩变形进行吸能。支撑梁与横梁和车体端梁焊接;地板通过焊接与车体端梁、变形梁和横梁连接。

车体前端吸能区既做到了能够满足车辆日常使用的强度要求,又通过结构削弱处理,能够使吸能区的结构在碰撞过程中发生变形吸能,更加有效地保护客室乘客安全。

车体前端吸能区采用铝合金大断面挤压型材及板材制造,通过模拟分析,在合适的位置进行结构削弱处理,前端吸能区域的变形吸能力值为815 kN,吸能行程长度大于320 mm。

2.4 分级吸能原理

耐碰撞车辆结构设计的目标则是通过引入吸能结构,合理设置不同部位的纵向压缩强度,以保证在意外碰撞事故发生时,通过车体前端变形吸能结构产生可控的、顺序的变形来吸收碰撞产生的能量,这就是分级吸收原理。列车多级能量吸收系统的吸能顺序和过程如图3所示。采用多级能量吸收系统吸收撞击能量,在吸能行程的0到55 mm区间内,车钩的弹性缓冲装置起作用,此部分是可恢复的吸能装置;在吸能行程的55 mm到255 mm区间内,车钩的压溃管通过结构变形起作用;在吸能行程的255 mm到445 mm区间内,车钩的过载保护装置工作,车钩的主体与车钩缓冲器分离,车辆防爬器的防爬齿相啮合,防爬器吸收碰撞产生的能量;在吸能行程的445 mm到765 mm区间内,车钩和防爬器的吸能达到极限,剩余能量由车体前端变形吸能区吸收,保证客室空间不受影响。

图3 车体前端吸能结构顺序图

3 碰撞仿真计算

3.1 计算方法

本报告采用多体动力学理论对轨道交通列车进行碰撞能量一维仿真分析。将整个列车简化成质量弹簧系统,利用达朗贝尔原理,建立该系统的动力学平衡方程:

采用四阶龙格库塔方法对上述非线性微分方程组进行求解。求得各车辆位移、速度随时间的变化,进而计算出车体在整个碰撞过程中的加速度、界面力和能量吸收随时间的变化。

3.2 计算结果

3.2.1 车辆加速度

车辆在碰撞过程中的加速度与碰撞时间的结果如图4所示。

图4 车体加速度时程曲线

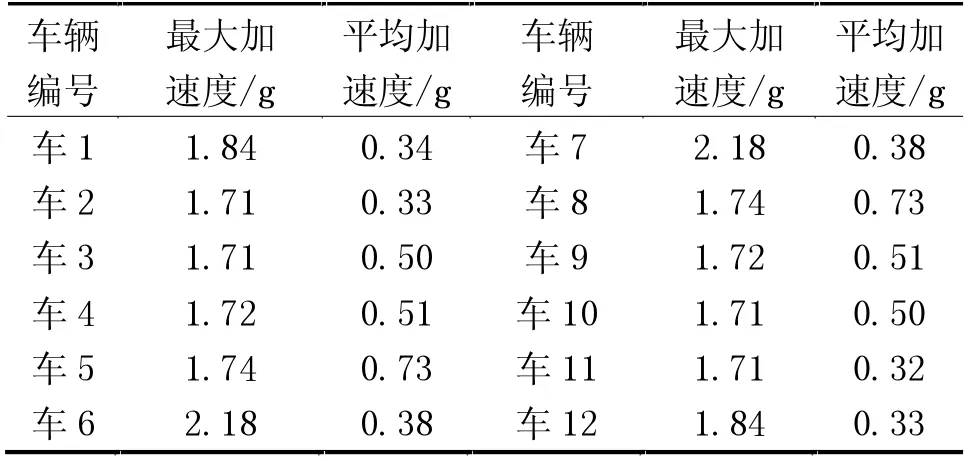

图4显示了两列车碰撞过程中的最大加速度的变化,具体数值见表2。

表2 车辆最大加速度与平均加速度

从表2中可知,碰撞过程中最大的平均加速度为车5和车8,均为0.73 g,满足EN15227规范第6.4.1条的要求。

3.2.2 车体速度时程曲线分析

车体速度时程曲线如图5所示,模拟了碰撞过程中两列车的速度变化,分别从0和25 km/h变成12.5 km/h左右。

图5 车体速度时程曲线

3.2.3 界面力位移曲线分析

界面力-行程曲线如图6所示,分别介绍了碰撞过程中一列车的6个界面中力与行程的情况,两列车的6个界面可以近似认为是相互对称,所以只列举了前6个界面,根据界面6的曲线可以看出在碰撞发生的过程中,力与行程的曲线与图6的基本一致。

图6 界面力-行程曲线

3.2.4 界面吸能曲线分析

分别对碰撞过程各个界面压缩行程和吸能量进行统计,结果见表3。

表3 界面压缩量与吸能统计结果

碰撞过程中的两列车总的系统能量变化曲线如图7所示,初始动能在碰撞中被车体前端吸收掉2 413 kJ。

3.3 计算结果

根据计算可以证明车辆前端吸能系统方案,在一列6编组AW0(加二分之一定员)列车以25 km/h的速度与另一列静止且不带停放制动的6编组AW0(加二分之一定员)列车相互碰撞时,车体平均加速度/减速度为0.73 g,小于EN15227要求的5 g,并且由车钩、防爬器和车体变形吸能区组成的车辆前端吸能系统能够吸收两列车在25 km/h碰撞产生的全部能量,满足规范EN15227的要求。

4 结论

(1)对分级吸能原理进行了描述,车辆前端吸能系统在碰撞过程中的能量吸收分为4级:第1级为车钩缓冲装置缓冲器,第2级为缓冲装置中的压溃变形管,第3级为车钩剪切螺栓,第4级为位于头车前端底架的吸能结构和防爬器等可变形结构。

(2)建立车辆前端吸能系统设计流程,先根据车体强度、车辆连挂需求初步设计车钩参数,然后针对车重和碰撞速度等要求对防爬器和车体碰撞吸能区进行设计。

(3)建立碰撞计算数学模型,通过各碰撞工况的数值仿真,计算出碰撞过程中的车辆加速度、车体速度变化、界面力和能量值等,以此印证方案设计的可行性。