无损检测自动化技术在飞机修理中的应用

汪荣华,刘文波,王 静,胡嘉蓉

(1.南京航空航天大学,江苏 南京 210000;2.国营芜湖机械厂,安徽 芜湖 241000)

传统的依靠人工手动扫查或者逐件产品的单独检测方式已经很难满足现代无损检测工艺的需求,特别是当现场存在大批量规整工件或大型的相对单一结构的构件时,发展无损检测自动化是一种非常有效的解决途径。无损检测自动化以其检测效率快、检测灵敏度高和检测成本低廉的特点受到越来越多的青睐。

无损检测自动化技术是一门专业依赖性很强的综合技术。所以在自动化无损检测技术以及检测设备的开发应用过程中工程人员必须具备深厚的基础知识,同时结合自身丰富的实践经验与各行业的不同发展情况对各项检测对象进行针对性研究。经历数十载的发展自动化无损检测技术已经取得长足发展,并渐渐在航空、航天、能源和核工业等重要部门得到应用[1]。

在飞机维修工程中,因为批次量少的原因,无损检测自动化程度仍然处在初级阶段。近些年来,随着无损检测新技术的发展和工程化应用成熟度的提高,飞机维修工程中的自动化检测呈现出小而精的特点,检测方法以超声为主,包括基于传统超声检测方法、激光超声和电磁超声检测方法的自动化检测技术,同时基于涡流和X射线成像检测方法的自动化检测技术也有了明显的发展[2]。

1 超声检测自动化应用

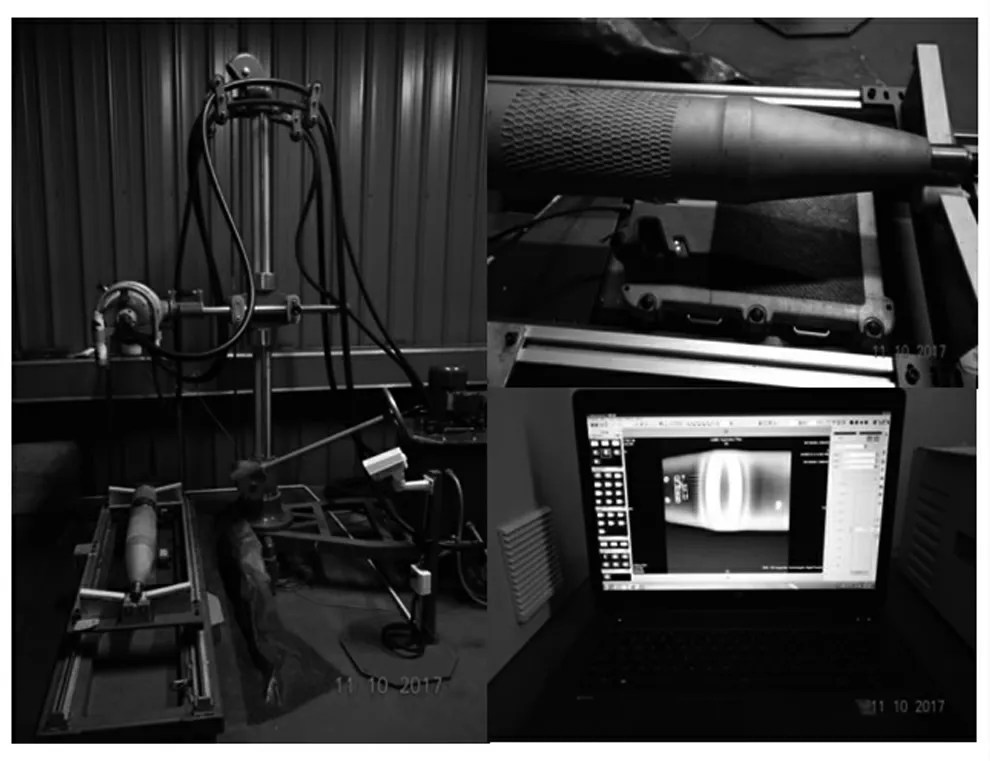

飞机维修工程中的超声检测自动化应用取得了良好的发展,主要得益于复合材料在航空航天领域的批量装机应用和特定构型件的内部缺陷检测。前者显著特点是单件产品检测效率高、检测成本低、显示直观、结果易存储和容易实现自动化检测等,检测方法对复合材料分层、夹杂和空隙等主要缺陷比较敏感,检出率高,主要用于层压板、夹层结构和胶接结构的缺陷检测。典型应用为飞机外翼蒙皮的复合材料超声成像检测。后者主要应用在特殊构件的内部缺陷扫查,例如涡轮盘的水浸超声检测,优点是非接触、声束聚焦、灵敏度分辨率高、可调节探头声束方向以实现曲面或不规则表面的扫查和缺陷分析更加多维立体。蒙皮自动化检测和轮盘水浸超声检测如图1所示。

图1 蒙皮自动化检测和轮盘水浸超声检测

总之,采用自动化超声检测技术,可以通过直观的图像方式再现被检测料结构内部缺陷的详细分布和整个结构的内部质量情况,进行缺陷的量化评估。

2 射线检测自动化应用

飞机维修工程中的射线检测自动化应用是随着近些年闪烁体探测器和光电倍增器等技术的突破性发展而来的。由此数字射线(digital radiography,DR)实时成像检测技术在飞机维修工程领域被广泛尝试和推广,通过电子、计算机、机械、控制和信号处理等技术,使检测过程实现自动化,并取得了良好的检测效果。

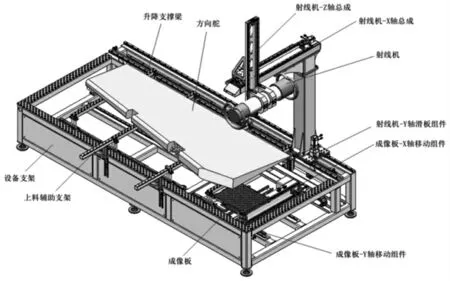

数字射线实时成像检测技术的最大优点是动态快速检测,可进行实时的质量评定[3]。基于数字射线的飞机平尾大轴半自动化检测系统如图2所示,如将DR技术与自动控制技术整合,实现平尾大轴的快速检测,极大地压缩了生产周期。通过平尾大轴DR成像图和传统拍片底片的对比,说明DR检测技术在飞机维修领域工程化应用条件已完全成熟[4]。方向舵自动化检测透照布置示意图如图3所示,如通过引入数字射线替代传统胶片、设计方向舵自动化检测平台的办法,将单件方向舵蜂窝结构件检测效率提升到95%以上,保证了成像质量的同时极大降低了操作人员所受X射线辐射的潜在风险[5]。

图2 基于数字射线的飞机平尾大轴半自动化检测系统

图3 方向舵自动化检测透照布置示意图

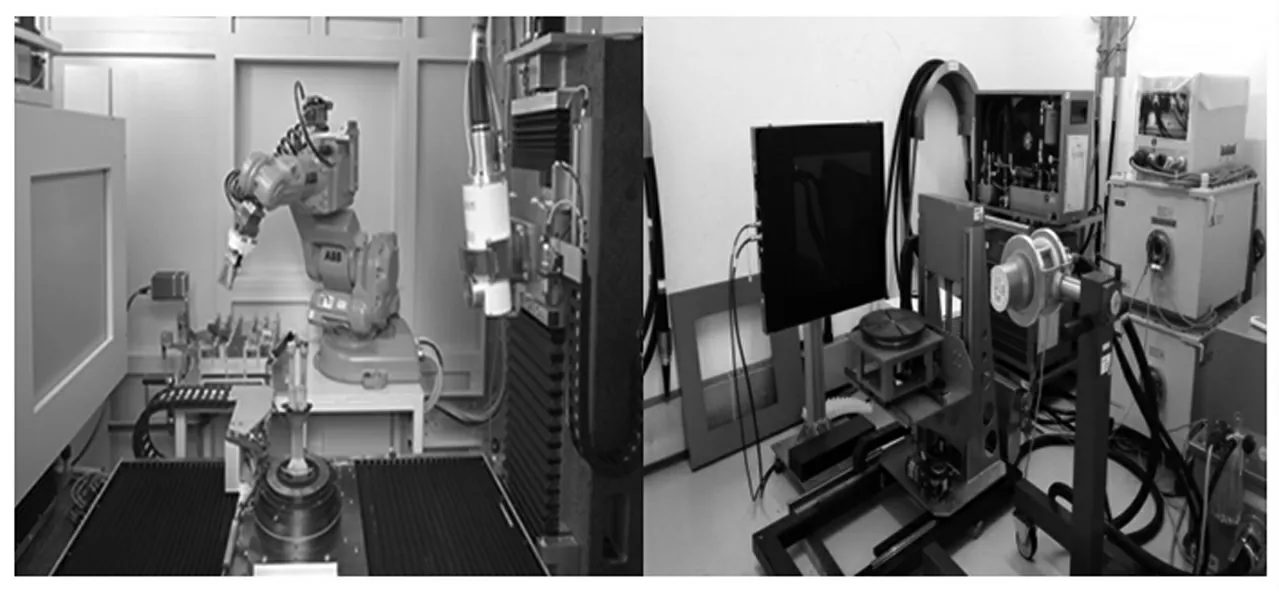

非接触式三维高精度扫描成像检测系统如图4所示,基于面阵探测器的非接触式三维高精度扫描成像检测系统是典型的集成化程度非常高的X射线自动化应用案例。该系统可获得工件内部高精度的三维断层数据和材料信息,能够实现针对不同材质和尺寸样品的精确定量无损检测与评价,把被检测实物进行分层扫描获取三维数据模型,从而建立虚拟样品模型,为样品质量评估、修复及测量等提供数据。同时通过X射线透射衰减原理获取样品的内部结构或缺陷状况,并以图像的形式清晰、准确、直观地展现被检物体内部的结构特征、装配情况、材料密度、有无缺损、缺损性质与位置及大小,极大补充了检测数字化的内部细节信息。

图4 非接触式三维高精度扫描成像检测系统

3 电磁检测自动化应用

电磁检测在棒材、管材方向的自动化应用相对其他检测方法的自动化应用较早、较成熟。按探头与工件的相对位置可分为内穿过式和外穿过式。由于集肤效应的存在,电磁检测只能发现工件的表面或者近表面的缺陷,因此在实际工程化应用过程中,常采用超声检测和电磁检测作为互补的有效手段来检测棒材、管材表面、近表面和内部缺陷[6]。

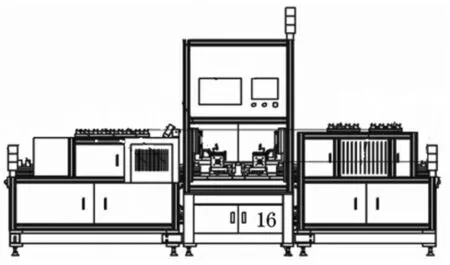

近些年,在飞机维修工程领域中,高端全自动机器人涡流C扫描系统在航空航天发动机篦齿盘及凸轮轴等非圆形工件上成功应用,解决了传统人工扫查效率低、易漏检等问题,某凸轮轴自动化电磁检测系统结构示意图如图5所示。

图5 某凸轮轴自动化电磁检测系统结构示意图

4 机器视觉/光学检测自动化应用

机器视觉(Machine Vision)是利用图像采集装置代替人眼对目标对象的图像信息进行采集,然后利用图像处理系统代替人类神经系统对视觉信息进行处理与传输,最后利用计算机综合分析系统代替人脑视觉中枢,对视觉信息进行分析与判断,进而根据输出的判断结果驱动执行机构完成现场作业[7]。因此,机器视觉/光学检测天然带有自动化工程应用的基因。机器视觉/光学检测具有非接触、减少测量误差、提高检测速度和人工智能(Artificial Intelligence,AI)算法缺陷智能识别等诸多优点。机器视觉/光学检测在飞机维修蒙皮检测、防护栅检测中均有重要的应用,飞机进气道防护栅机器视觉/光学检测系统如图6所示。

图6 飞机进气道防护栅机器视觉/光学检测系统

5 其他检测方法的自动化应用

飞机维修工程领域其他无损检测方法的自动化应用主要集中在无损检测新技术方向,具有代表性的方向有:适用于声衰减性大的泡沫芯层的三明治结构复合材料空气耦合超声C扫描自动化检测系统、可用于检测陶瓷、泡沫、复合材料、聚合物和热障涂层等战阶结构的非接触高性能太赫兹检测技术等。

6 结束语

当前,飞机维修工程领域无损检测自动化应用仍然处在初级阶段,部分产品或系统只实现了半自动化或过程的自动化,比如生产线上料过程的自动化和检测关键步骤的人工参与相结合,机械翻转的自动化和缺陷判定的人工化相结合。但随着计算机、机械控制、信号处理和人工智能技术的发展,飞机维修工程领域检测技术的自动化程度正在走向成熟。

无损检测自动化是无损检测技术发展的重要趋势,是飞机维修检测的重要支撑和技术保障。无损检测自动化技术是一门涉及多专业、交叉学科的综合技术,特别是有关检测系统的研发,需要结合具体的检测对象进行系统性的研究和设计,需要成熟的方法和丰富的经验。

在实现无损检测自动化过程中,需统筹考虑检测对象、应用环境以及制造使用成本。当检测对象形成规模化效应时,自动化高精度、高效率的核心优势才能真正体现。