中微孔活性炭负载铂催化剂制备及其催化降解乙醇性能

李安越,陈彦,邵宇, 田茂江

(1. 福建农林大学材料工程学院,福建 福州 350100;2. 福州大学能源与环境光催化国家重点实验室,福建 福州 350108)

0 引言

常用的催化剂载体有三氧化二铝、二氧化硅、活性炭、沸石、金属有机框架等[1-4]. 催化剂载体的性质对催化剂的催化活性、稳定性与选择性有重大影响. 好的催化剂载体需要具备较高的比表面积、发达的孔隙结构和良好的稳定性[5-8]. 活性炭比表面积大、孔隙结构发达、耐酸碱,是一种优良的催化剂载体[9-11]. Aksoylu等[12]对经过氧化处理的活性炭上负载金属微粒进行了研究,结果表明高比表面积和丰富的孔隙结构有利于催化剂的分散. Chen等[13]以改性中孔活性炭为载体制备了铂炭催化剂,研究发现载体孔壁上相互贯通的中孔,可以充当物料输运通道,提高了反应物的传输与扩散,并有利于反应产物的脱离. 作为载体,活性炭的微孔与中孔的比例对催化剂的活性有显著影响,通过将贵金属负载在不同孔径分布的活性炭载体上,发现微孔丰富的载体负载后,贵金属颗粒易堵塞孔道,中孔丰富、微孔少的载体在负载后会导致贵金属颗粒粒径增大,降低了催化剂的活性与选择性[14].

乙醇是一种重要的化工原料,广泛应用于食品、化工、医药等领域,并在车用燃料上得到广泛应用[15]. 在应用中,乙醇的泄漏和排放会导致大气环境中VOC浓度升高,造成环境污染. 而热催化氧化是最有效的处理乙醇等挥发性有机化合物(VOC)的方法[16]. Avgouropoulos等[17]以Al2O3为载体制备了铂质量分数为0.3%的Pt/Al2O3催化剂,在220 ℃下乙醇的降解率为100%; Santos等[18]制备了以TiO2为载体铂质量分数为1%的Pt/TiO2催化剂,在283 ℃下乙醇的降解率为90%. O’malley等[19]将铂负载于丝光沸石、β-沸石、二氧化硅、氧化铝等不同的载体上催化乙醇燃烧,其中以丝光沸石为载体的催化剂效果最好. 文献[20-21]以TiO2为载体,负载Rh与V2O5处理乙醇也有较好的效果. 这些催化剂对乙醇表现出一定的催化效果,然而微孔不利于反应过程的传质与扩散,而中孔材料比表面积较小则不利于金属的分散分布.

在工业环境中,催化氧化反应会使催化剂活性中心处于高热状态,并导致载体产生较大温升,由于多数活性炭在氧化气氛中受热会引发微孔炭的热分解,进而导致催化剂整体失活. 在热催化氧化环境下,具有高稳定性是活性炭作为载体在工业催化领域应用的前提. 综上,本研究以典型的微孔或中孔材料为对比,以微孔与中孔兼备的颗粒活性炭为载体,制备低负载量的铂炭催化剂,研究其对乙醇的气相催化氧化活性与稳定性.

1 实验部分

1.1 试剂

实验中所用的试剂有: 中微孔颗粒炭(GC,0.6 mm柱状)、中孔炭(MC,0.6 mm柱状),由福州炬福(福建)环保科技有限公司提供; 椰壳微孔炭(CSC,0.6 mm片状),市售筛分; NaBH4(质量分数98%),购自阿达玛斯试剂有限公司; H2PtCl6·6H2O,分析纯,Pt质量分数≥37.5%,购自阿拉丁试剂有限公司; CH3CH2OH、NaOH,纯度均为分析纯,购自国药集团化学试剂有限公司.

1.2 铂炭催化剂的制备

称取1.999 g的GC、CSC、MC,室温下将其浸渍于2.655 mL质量浓度为1 g·L-1的氯铂酸溶液中12 h,溶剂为90%(体积分数)乙醇. 用硼氢化钠溶液还原,105 ℃干燥8 h,氮气气氛下360 ℃烧结2 h,即得到质量分数为0.05%不同载体的催化剂,分别记为0.05% Pt/GC、0.05% Pt/MC、0.05% Pt/CSC. 称取1.996、1.998、1.999 g的GC,室温下将其分别浸渍于10.620、5.310、2.655 mL的质量浓度为1 g·L-1的氯铂酸溶液中, 静置12 h. 用硼氢化钠溶液还原,105 ℃干燥8 h,氮气气氛下360 ℃烧结2 h,即得到含不同质量分数的催化剂,分别记为0.20% Pt/GC、0.10% Pt/GC、0.05% Pt/GC.

1.3 材料的物性结构表征

采用比表面积及孔径分析仪(ASAP2020-HD88型,美国麦克仪器公司)分析载体的孔径结构及其比表面积; 使用扫描电子显微镜(Sigma 300型,德国Zeiss公司)来观察分析载体表面的微观形貌; 采用X射线光电子能谱(Escalab 250Xi型,美国Thermo Scientific公司)分析催化剂表面组成; 采用透射电子显微镜(JEM-2100型,日本电子株式会社)来分析催化剂表面金属的粒径大小.

1.4 催化剂性能测试

本研究的催化剂性能测试实验装置包括空气压缩机(OTS-750X2型,台州市奥突斯工贸有限公司)、多级高效净化器(XH-05型,深圳市穗辉机电设备有限公司)、高压恒流泵(P230Ⅱ型,大连依利特分析仪器有限公司)、固定床(天津大学北洋化工实验设备公司)和气相色谱(SP3420A型,北京北分瑞利分析仪器(集团)有限责任公司).

称取一定量的催化剂装填于固定床反应段中,将固定床预热段的温度设置为120 ℃,反应段温度设置在160~280 ℃. 以空气压缩机为气源,经由多级高效净化器通入固定床预热段,空气流速为200 mL·min-1. 利用高压恒流泵将乙醇液体注入预热段,乙醇进样速度为0.01 mL·min-1,汽化后体积分数为2%. 经固定床催化反应进气相色谱检测分析后,尾气进吸收液处理.

2 结果与讨论

2.1 催化剂载体的孔隙结构

分别用比表面积及孔径分析仪、扫描电子显微镜对标准状况下3种活性炭载体的孔隙结构进行对比分析,结果见图1. 由图1(a)可以看出,CSC的吸附曲线为Ⅰ型吸附等温线,在相对压力p/p0<0.1时吸附量快速增长,随后出现水平段,表明该吸附为微孔吸附,并迅速达到饱和,无中孔或非孔吸附,即所用的CSC为典型的微孔活性炭. GC与MC的吸附脱附曲线与Ⅳ型等温线类似,且吸附曲线与脱附曲线不一致,存在脱附滞后现象,这种现象一般多由材料的中孔结构导致; 其中,GC的吸附曲线在相对压力p/p0<0.1时吸附量亦快速增长,与CSC在该阶段的吸附曲线重合,表明GC存在大量的微孔、中孔混合结构; MC的吸附曲线在相对压力p/p0<0.1时吸附增量少,主要吸附增量来自相对压力p/p0>0.1以上位置,表明其所含孔结构主要为中孔. 从孔径分布图1(b)、(c)、(d)中可以更清晰地观察到,GC(图1 (b))的孔径范围在0.8~50.0 nm,属微孔、中孔混合结构,其中微孔和中孔各占孔总体积的19%和81%; CSC(图1 (c))的孔径范围在0.2~2.0 nm,以微孔结构为主,微孔和中孔各占孔总体积的83%和17%; MC(图1 (d))的孔径范围在2~60 nm,其孔径主体为中孔,微孔和中孔各占孔总体积的2%和98%. 3种活性炭载体的比表面积、孔体积、平均孔径等列于表1.

(a) GC、CSC和MC的氮气等温吸附-脱附线

(b) GC孔径分布

(c) CSC孔径分布

(d) MC孔径分布

图1 GC、CSC和MC的氮气等温吸附-脱附线与孔径分布

从SEM图(图2)中可以看出,GC的表面结构基本完整,且表面粗糙、孔隙密布,具有大量孔道结构; CSC的表面完整、平滑,表面孔隙清晰、孔间联通较少; MC的表面结构破碎,多为中孔和非孔结构,微孔结构不明显.

(a) GC (b) CSC (c) MC 图2 GC、CSC和MC的SEM照片Fig.2 SEM images of GC,CSC and MC

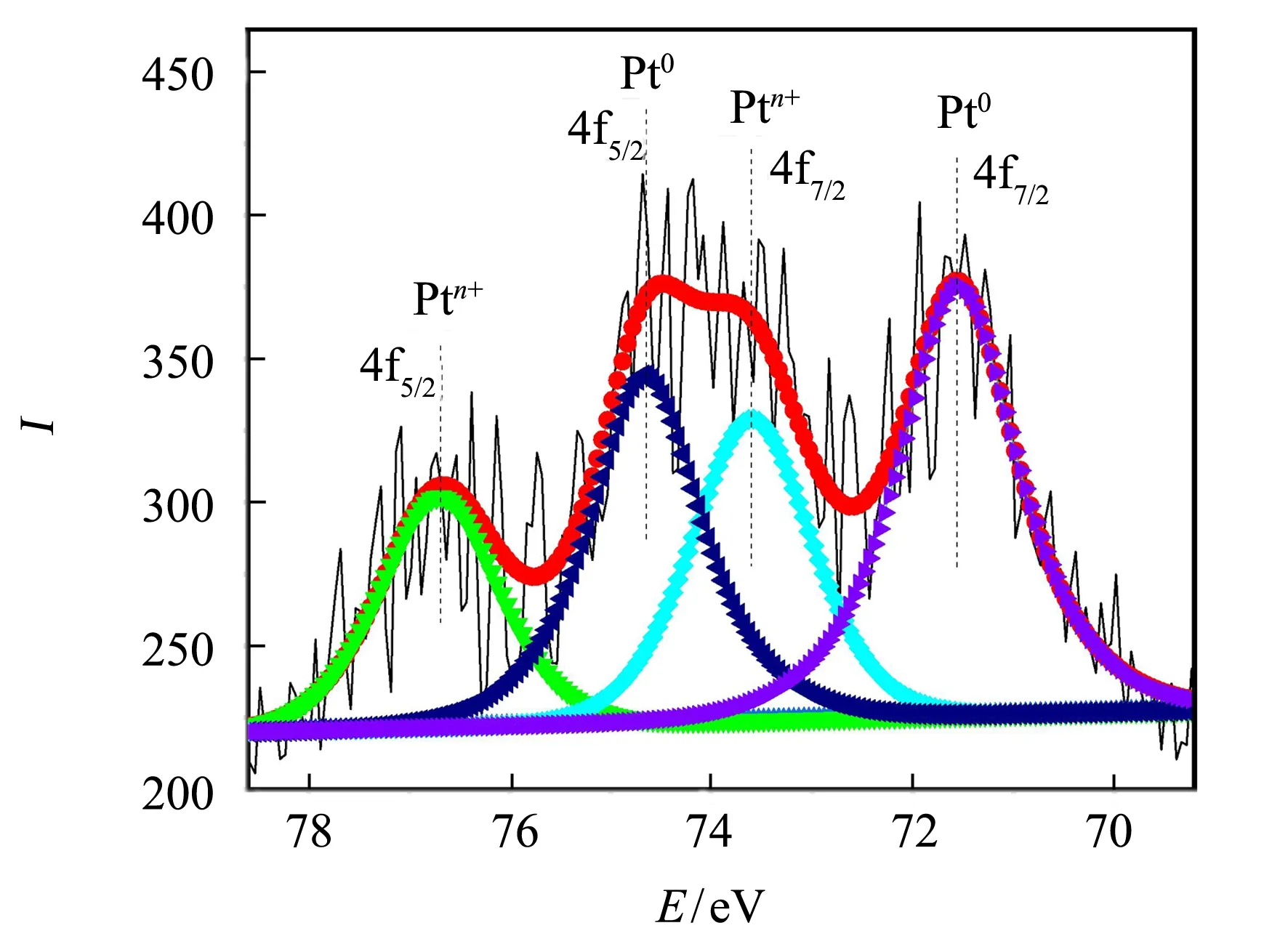

2.2 XPS分析

图3 0.20% Pt/GC催化剂的XPS谱图Fig.3 XPS spectra of 0.20% Pt/GC catalyst

本研究中所制备催化剂的X射线光电子能谱在Pt 4f区域都显示出对应的Pt 4f5/2和Pt 4f7/2两个峰,以0.20% Pt/GC催化剂为代表,分析催化剂的X射线光电子能谱,如图3所示. 由于自旋轨道分裂,Pt 4f5/2和Pt 4f7/2之间分离的量化值在3.3 eV左右[22]. 位于71.57 eV附近的Pt 4f7/2峰可能是Pt0,位于73.62 eV附近的Pt 4f7/2峰可能是Ptn+(氧化铂)[23-25]. Pt的实际负载量为0.18%(质量分数,下同),Pt0占铂含量的60.6%,Ptn+占铂含量的39.4%,可以看出催化剂中的金属铂主要为Pt0.

2.3 TEM分析

0.20%Pt/GC的TEM图像如图4所示. 从图4中可以看出,铂粒子较为分散,绝大部分呈球形. 粒子直径在1.5~4.9 nm之间,平均粒径为2.9 nm,大部分铂粒子的粒径集中在2.6~3.4 nm.

(a) TEM图

(b) 铂金属粒径分布

2.4 不同载体及不同Pt负载量对乙醇的处理效果

图5、6为不同活性炭载体、不同Pt负载量催化剂对乙醇的热催化氧化测试结果. 图5中,随着温度的升高(160~280 ℃),乙醇的降解率逐渐增大,280 ℃时,0.05% Pt/MC的乙醇降解率为62.26%,0.05% Pt/CSC的乙醇降解率为57.89%,0.05% Pt/GC的乙醇降解率为87.81%. MC以中孔为主,虽然有利于乙醇的传输与扩散,但由于微孔比例小,不利于Pt粒子的分散,从而降低了催化剂的催化活性. CSC以微孔为主,有利于Pt粒子的分散,但由于缺乏中孔通道和孔间联通,导致催化过程中物料难以扩散至较深微孔,不能充分利用微孔中负载的Pt粒子,催化降解能力较低. GC微孔体积与中孔体积各占孔总体积的19%和81%,比例适中,微孔部分有利于Pt的分散,而中孔则保证了乙醇、氧气与氧化产物的扩散与传输,提高了反应速率.

以GC为载体,测试不同Pt负载量(0.20%、0.10%、0.05%)对乙醇催化氧化的影响,如图6所示,随着Pt负载量的增加,乙醇的降解率逐渐提高. 280 ℃下,0.20% Pt/GC乙醇的降解率为94.38%,0.10% Pt/GC乙醇的降解率为90.87%,0.20% Pt/GC与0.05% Pt/GC最终的降解效率相差6.57%,考虑材料成本、乙醇的降解率,在工业应用中0.05% Pt/GC应可满足要求.

图5 载体对乙醇降解率的影响Fig.5 The effect of carrier on ethanol degradation rate

图6 负载量对乙醇降解率的影响Fig.6 Effect of loading on ethanol degradation rate

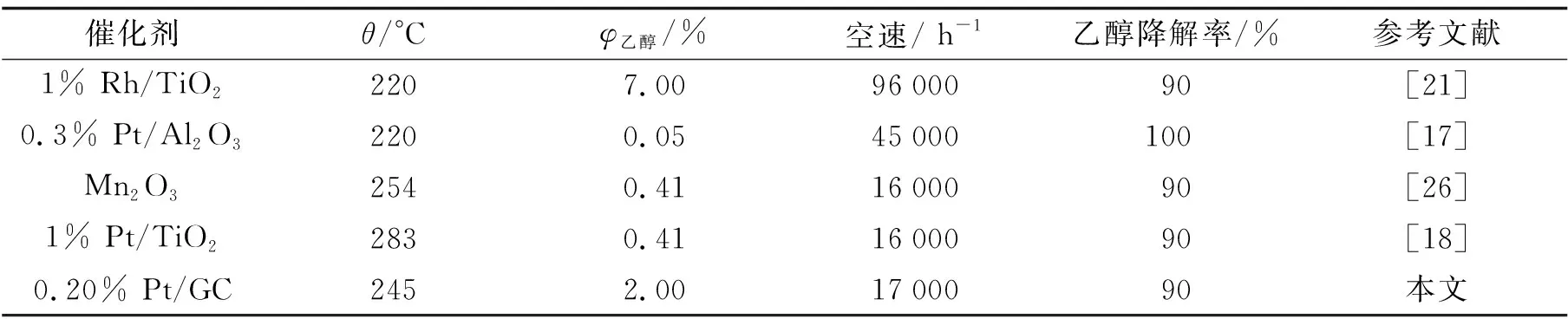

乙醇在催化氧化过程中,α—C上的C—H键与O—H键断裂加氧生成乙醛和水,随着温度升高,乙醛进一步与氧气发生反应,生成水和二氧化碳. 将0.20% Pt/GC的催化性能与文献中催化剂性能进行对比,结果见表2. 从表2中可以看出,0.20% Pt/GC对乙醇的催化降解性能较佳.

表2 不同催化剂催化氧化乙醇性能

分析0.05% Pt/GC催化剂在260 ℃下,不同空速对乙醇催化效果的影响. 随着空速的增加,乙醇在催化床层之间停留时间变短,处理量增大,反应深度降低,乙醇的降解率逐渐降低,具体见表3.

表3 不同空速下0.05% Pt/GC对乙醇的降解率

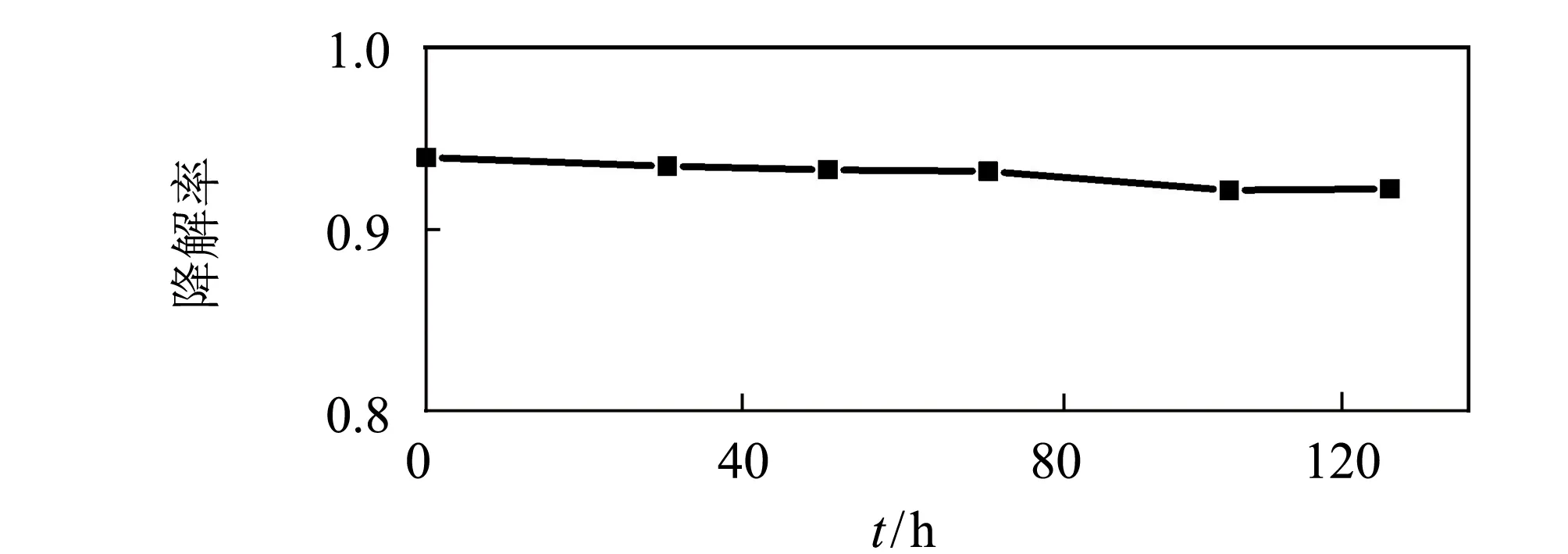

图7 0.05% Pt/GC催化氧化乙醇的稳定性测试Fig.7 Stability test of 0.05% Pt/GC catalytic oxidation of ethanol

在空速为4 250 h-1条件下,对0.05% Pt/GC进行稳定性测试,如图7所示. 在260 ℃、乙醇进口流速为0.01 mL·min-1条件下,0.05% Pt/GC连续运行120 h,乙醇的降解率均维持在92%以上,测试结果表明,该活性炭载体(GC)在高热、氧化环境下具有良好的活性稳定性.

4 结语

测试结果表明,当铂负载量为0.20%时,制备得到的0.20% Pt/GC催化剂,活性组分以单质铂为主,铂粒子分散均匀平均直径为2.9 nm. 以具有中微孔的颗粒活性炭为载体制备的Pt/GC催化剂,Pt负载量为0.20%时,280 ℃、17 000 h-1空速下催化氧化乙醇,乙醇的降解率达到94.38%. 实验表明: 0.05%含量的Pt/GC催化剂对乙醇的降解率为87.81%,远优于同负载量的Pt/CSC(57.89%),Pt/MC(62.26%). 0.05% Pt/GC催化剂在260 ℃、空速4 250 h-1、乙醇浓度为2%(体积分数)条件下,对乙醇降解率高于93%,连续使用120 h后,乙醇的降解率仍高于92%. 以上结果进一步说明,低负载量的Pt/GC催化剂有良好的工业应用前景.