丁苯热塑性弹性体/聚苯乙烯/剑麻纤维复合材料的加工流变行为*

廖梁燕,刘钰馨,梁泽升,梁春群

(南宁师范大学 化学与材料学院 广西天然高分子化学与物理重点实验室,广西 南宁 530001)

苯乙烯-丁二烯-苯乙烯(SBS)嵌段共聚物是一种典型的热塑性弹性体。其中,聚苯乙烯(PS)为塑料段,可提供强度和加工性能,聚丁二烯为橡胶段,可提供弹性。因此,SBS具有良好的可塑性、机械性能和加工性能,被广泛应用在改性沥青、胶黏剂、鞋类等领域;同时其也存在耐热性差、抗蠕变性差、加工流动性差等缺点[1-3],这些缺点限制了SBS的应用。有研究者发现,通过与其他聚合物共混可以改善SBS的不足,提高其性能,扩宽应用范围。PS是一种应用广泛的通用塑料,具有很好的加工流动性及尺寸稳定性,与SBS的相容性较好,在SBS中加入PS可提高复合材料加工性能,而SBS也能弥补PS韧性差的缺点[4]。

剑麻纤维(SF)的纤维素成分比例较高,能够较好地改善复合材料的拉伸性能。此外,相较于其他植物纤维,SF可用性丰富、成本低、抗拉强度好、韧性高、耐磨性好[5]。同时,SF的加入会对复合材料的流变性能产生影响。Kumar等[6]发现SF增强丁苯橡胶(SBR)复合材料为假塑性材料,随着SF用量的增加,熔体黏度增加,挤出胀大比显著降低。本文通过将SBS/PS与SF熔融共混挤出得到粒料,利用挤出压力型毛细管对其流变学性能进行研究,从SF用量、表面性质、转速等方面研究复合材料的流变性能的变化规律。

1 实验部分

1.1 原料

SBS:YH-796,中国石化巴陵石化分公司;PS:GP5250,台湾化学纤维股份有限公司;SF:工业级,广西农垦集团。

1.2 仪器及设备

同向平行双螺杆挤出机:KTE20/500-4-40,南京科尔克挤出装备有限公司;挤出压力型毛细管流变仪:RM-200A,哈尔滨哈普电气技术有限责任公司。

1.3 试样制备

将SF剪成5 mm左右,使用质量分数为10%的NaOH溶液浸泡4 h,水洗至中性,放入80 ℃烘箱烘干。再取硅烷偶联剂KH550(用量为碱处理SF质量的2%)与乙醇配成溶液,将碱处理SF浸泡1 h,自然环境下晾干,再放入80 ℃烘箱中烘干备用。

按照SBS 70份,PS 30份,SF为变量,分别为0份、5份、10份、20份、30份,称取原料,经高速混合机混合,然后用同向双螺杆挤出机挤出造粒,挤出机机头温度为190 ℃,一区~六区的温度设置为180~200 ℃,主机频率为12 Hz。将挤出的粒料在70 ℃烘箱中烘干4 h备用。

1.4 性能测试

流变性能:采用挤出压力型毛细管流变仪按照GB/T 25278—2010对试样的剪切速率、剪切应力、黏度进行测试。将烘干的粒料放入挤出压力型毛细管流变仪,口模长径比为20,温度分别为190 ℃、200 ℃、210 ℃,螺杆转速分别以5 r/min递增,从10~25 r/min进行实验,记录并保存数据。

2 结果与讨论

2.1 黏度-剪切速率关系研究

2.1.1 SF用量

图1为不同SF用量复合材料的剪切速率(γ)与黏度(η)的关系曲线。从图1发现,黏度随着剪切速率的增大而减小。最初无序的聚合物分子链将在剪切应力作用于聚合物内部的方向上取向。在这种情况下,大分子逐渐从网络结构中解开和蠕动,熔体的结构出现明显的改变,分子间范德华力减弱。然后,逐渐形成更有利于流动变形的结构。因此,流动阻力减小表现出黏度降低的现象。随着SF用量的增加,复合材料的黏度在逐渐增加。这主要归因于聚合物链与SF的限制。SBS-PS-SF之间的相互作用增强,从而导致复合材料的黏度增加,牛顿平台区域消失[7]。

2.1.2 SF表面性质

添加了30份碱处理SF与硅烷处理SF的复合材料γ与η的关系曲线对比如图1所示。

从图1可以看出,在不同的剪切速率下硅烷处理SF的复合材料的黏度总体上要高于碱处理SF的复合材料。由于硅烷处理SF与聚合物基体更强的界面结合作用,阻碍了聚合物分子链的运动,流动阻力增加,因此硅烷处理SF的复合材料表现出更高的黏度。

log(γ/s-1)

2.2 剪切速率-剪切应力关系研究2.2.1 SF用量

非牛顿指数n表征聚合物流体偏离牛顿流体的程度,主要与聚合物的分子链结构、分子间作用力、相对分子质量及其分布有关[8]。图2显示了不同用量SF的复合材料的剪切速率与剪切应力的关系图,相关斜率如表1所示。

log(γ/s-1)

表1 不同SF用量复合材料的截距与斜率

从表1可以看出,复合材料的n<1,为假塑性流体。添加了SF的复合材料n均低于SBS/PS复合材料,同时,随着SF用量的增加,n逐渐增大,最大为添加了20份SF的复合材料。说明SF用量的增加使得复合材料的表观黏度对剪切速率和剪切应力的敏感程度减弱。这主要是因为随着SF用量的增加,SF与基体之间的相互作用减弱,聚合物分子链的运动能力提升,其熔体弹性减少,向牛顿流体靠近。且随着剪切速率的增加,非牛顿指数趋于线性。

2.2.2 SF表面性质

30份碱处理SF与硅烷处理SF的复合材料剪切速率与剪切应力的对比曲线如图2所示。相比碱处理SF,硅烷处理SF与基体之间的界面结合更好,同时,黏度越大产生单位剪切速率所需的剪切应力就越大。因此在不同的剪切速率下硅烷处理SF的复合材料的剪切应力总体上要高于碱处理SF的复合材料。

2.3 挤出胀大研究

2.3.1 SF用量

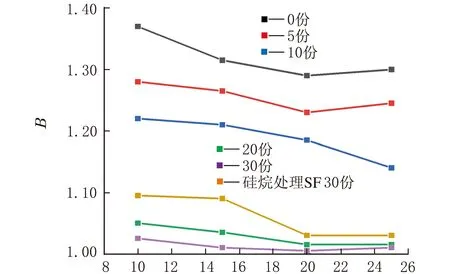

挤出胀大是指聚合物熔体通过模具或喷嘴时,挤出物的尺寸比模具或喷嘴出口的尺寸大的一种特殊现象,与聚合物熔体的不稳定流动和弹性行为有关。挤出胀大比(B)用来衡量高分子流体胀大程度:B=d/D。其中,d为挤出物直径,D为口模直径[9-10]。

如图3所示,在200 ℃下以10~25 r/min4个转速分析不同用量剑麻对复合材料挤出胀大比的影响。由图3发现,随着SF用量的增加,不同转速下的挤出胀大比均逐渐下降,从最大下降到1.01。这是由于SF内部存在大量结晶区,聚合物相对运动能力减弱,在口模内表现为塞流,物料与口模界面处发生物料的滑移,导致挤出胀大现象减弱。

2.3.2 SF表面性质

添加30份碱处理SF与硅烷处理SF的复合材料挤出胀大比的对比关系,如图3所示。在不同的转速/剪切速率下碱处理SF的复合材料的挤出胀大要比硅烷处理SF的复合材料更低。碱处理SF与基体的结合作用弱于硅烷处理SF,熔体的相对运动受到的限制更强。因此,碱处理SF的复合材料的弹性效应要低于硅烷处理SF的复合材料,表现出的挤出胀大现象也会较弱。

转速/(r·min-1)

2.3.3 剪切速率

图4为不同SF用量的复合材料剪切速率与挤出胀大比的关系。随着剪切速率的增加,复合材料的挤出胀大比逐渐降低。熔体挤出过程中引起熔体弹性变形是由于熔体从料筒进入毛细管口模时,因急剧拉伸而储存了一部分弹性能,挤出压力会引起熔体变形。加入SF后由于熔体与壁面的吸附力减弱,熔体所受的剪切作用减小,所承受的弹性形变减少、弹性效应降低,复合材料的挤出胀大现象也会减弱。

γ/s-1

2.3.4 温度

图5为不同温度下的复合材料转速与挤出胀大比关系曲线。由图5可以发现,不含SF与含有SF的复合材料其挤出胀大比均随着温度的升高而下降。这是因为聚合物分子完成变形需要足够的能量来克服分子运动的障碍,从而使储存在聚合物链中的能量得到松弛。因此,加工温度越高,聚合物链的应力松弛速率越高,溶胀率就越低,熔体的弹性特性降低。复合材料的挤出胀大现象逐渐减弱。同时,也可以观察到硅烷处理SF的复合材料挤出胀大比要高于碱处理SF的复合材料,这与2.3.2中讨论得到的结论一致。

转速/(r·min-1)(a)不含SF

2.4 黏度-温度关系研究

在不同温度下,以20 r/min的转速分析不同SF用量对复合材料黏度的影响,如图6所示。由图6可以看出,硅烷处理SF的复合材料黏度要高于碱处理SF的复合材料,这与2.1.2讨论得到的结论一致。同时,可以观察到随着温度的升高复合材料黏度均呈现出上升趋势,不含SF的复合材料从190 ℃上升至210 ℃,黏度上升了17.43%,含有10份SF的复合材料黏度上升了27.19%,含有30份SF的复合材料黏度上升了8.5%。可以发现含有30份SF的复合材料黏度总体上要高于其他的复合材料,具有更好的温度稳定性。这是因为:(1)加入苯乙烯后,由于苯环的存在,位阻会相对的增大,分子链刚性增强,分子链的运动受到限制,导致黏度升高;(2)SBS的本体化学交联导致相对分子质量增加,熔体的黏度也随之增加。

温度/℃

3 结 论

利用挤出压力型毛细管流变仪研究SBS/PS/SF复合材料的流变特性,研究发现,复合材料的n<1,为假塑性流体,黏度随着剪切速率的增大而减小。随着SF用量的增加,复合材料的黏度呈现上升趋势、挤出胀大比呈现出下降趋势。在不同的剪切速率下,硅烷处理SF的复合材料的黏度及剪切应力均高于碱处理SF的复合材料。随着温度的升高,黏度呈现上升趋势,其中,SF用量为30份时,复合材料的黏度最高。