某型号集成阀440C阀芯加工工艺的研究

郭 辉,马艳萍,陈 冲,戴金耀

(中航飞机起落架有限责任公司,陕西 汉中 723000)

阀芯为某型号集成阀核心零部件,材料为440C不锈钢。440C(高强度刃具钢)钢材是一种马氏体型不锈钢,碳含量为1.0%,铬含量为16%~18%,抗锈能力强,具有耐腐耐高温特性,经热处理后可以获得较高的屈服强度,硬度可达到58 HRC以上,在国内不锈钢牌号中属于最硬的不锈钢之一。该材料在起落架上为首次应用,无对应的机械冷加工工艺标准。阀芯零件的总长为174.5 mm,最小直径为6 mm,长径比>20∶1,是典型细长杆件零件[1-2]。

1 加工难点分析

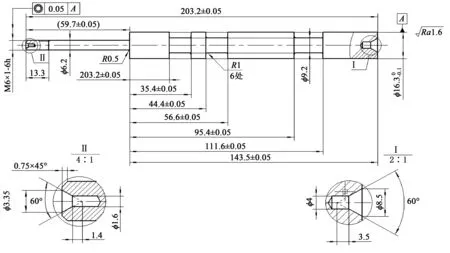

阀芯材料440C为中航飞机起落架有限责任公司首次接触的高强度不锈钢,机械加工方面缺少相关的工艺参数和加工经验,且阀芯(见图1)每节端面跳动量相对外圆均≤0.01 mm,尺寸、几何公差要求特别高。如何选用工件加工的刀具、设备及工艺方法,成为主要技术难题。为探究阀芯合理的加工方法,制取了一组(3件)440C不锈钢工艺试件,在粗、精加工过程中,均采用一夹一顶装夹方式进行外圆加工。热处理前,采用整体硬质合金刀车削去除工艺试件(3件)大部分余量。热处理后,零件挠度变形为0.3~0.5 mm。一件工艺试件在采用整体硬质合金刀车削外圆时,出现刀具吃屑困难,刀尖烧伤现象。刀具需要选用切削性能更优的材质,如CBN材质的刀具。另一件工艺试件在加工中心采用φ2 mm硬质合金立铣刀铣削加工径向槽时,按切削深度(单边)0.05~0.1 mm,刀具转速4 000 r/min,出现刀具频繁折断的问题,推断加工设备应更换为转速更高、刀具夹持动平衡更好的数控机床。

图1 阀芯

2 试件加工

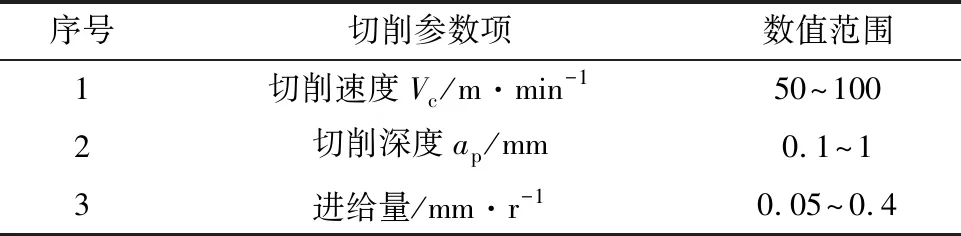

借鉴赵丕芬[3]和梁良华[4]的研究成果,热处理后对最后一件工艺试件选用CBN材质刀具按表1切削参数进行外圆半精、精加工,表面粗糙度可达Ra0.8 μm,切削性能良好。

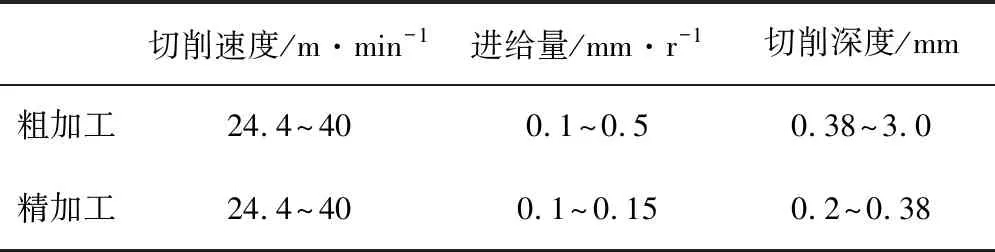

表1 CBN刀具切削参数

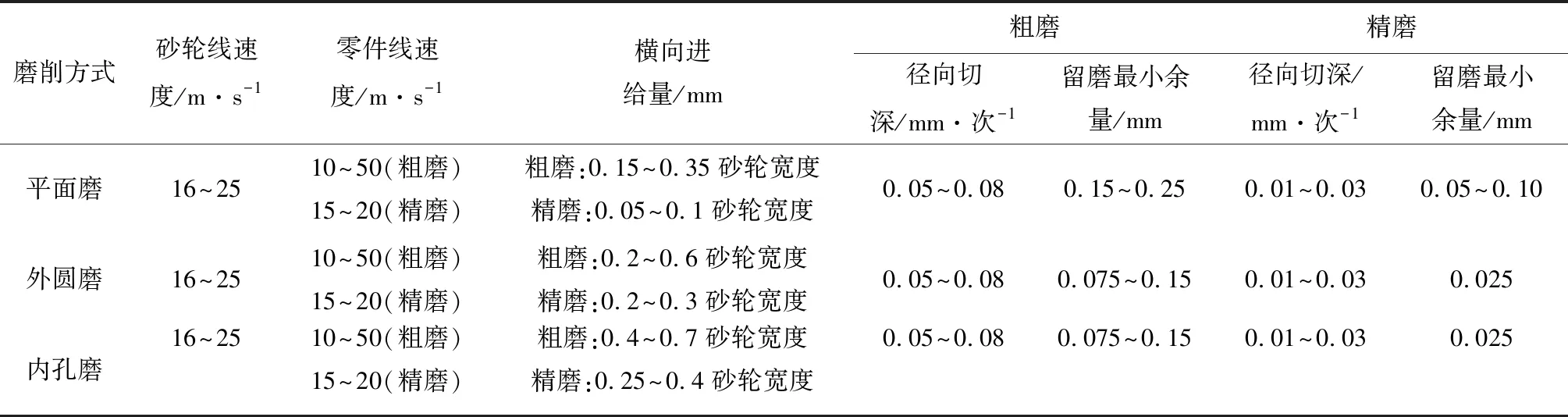

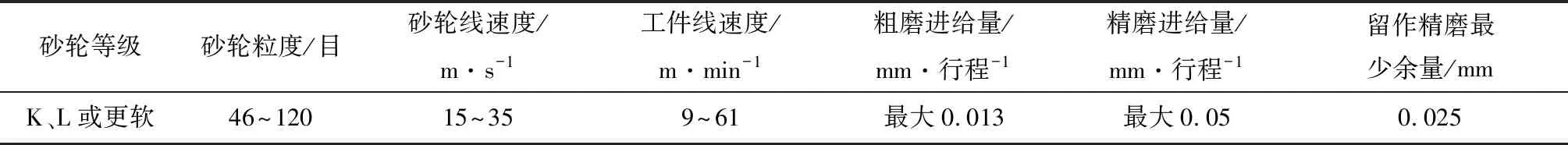

热处理后,对工艺试件采用磨削精加工到研磨前状态。参照强度相似材料A100企业规范可知:磨削工艺试件外圆、内孔的砂轮可选择为单晶刚玉、棕刚玉或白刚玉,磨削参数可按表2选取。即磨削外圆、外圆槽的砂轮转速:574~1 337 r/min,零件转速:112~679 r/min;磨削内孔的砂轮转速:574~1 337 r/min,零件转速:180~1 214 r/min。工艺试件采用单晶刚玉砂轮磨削加工后的外圆表面粗糙度可达Ra0.32 μm,切削性能良好[5-6]。

表2 不锈钢磨削参数

3 阀芯工艺流程

根据试加工方案分析及信息反馈,阀芯工艺流程确定为:领料→分光→车工→车工→热处理→校直→磨工→磨工→坐标磨→去毛刺→回火……→成检→防护入库。

1)热处理前。

热处理前零件几何尺寸如图2所示。车削加工时,机床主轴转速为500~800 r/min,刀具材质、几何角度及切削参数见表3和表4,一夹一顶加工外圆尺寸,除M6螺纹端面预留工艺夹头外,外圆、端面预留加工余量0.5 mm。

图2 热处理前零件几何尺寸

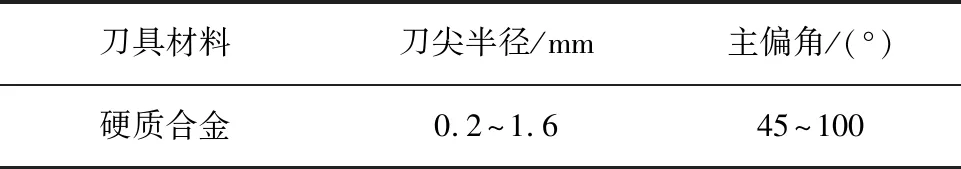

表3 刀具参数

表4 切削参数

2)热处理后。

a.校直零件外圆,控制挠度在0.1 mm内;研磨两端中心孔;两顶粗磨、精磨外圆、环形槽至研磨前尺寸及表面粗糙度(见图3)。砂轮采用单晶刚玉材质,磨削后表面粗糙度可至Ra0.32 μm。磨削参数见表5。

图3 精磨后的产品样件

表5 磨削参数

b.采用车削方式加工零件V型槽(见图4),刀具选用MJ螺纹刀片,切削速度为0.2 mm/s,主轴转速为200 r/min。

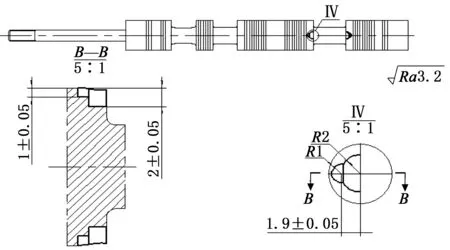

图4 阀芯V型槽尺寸

c.采用S45数控坐标磨加工径向微小槽。零件径向微小槽由R1和R2相衔接构成(见图5),空间结构相对简单,但表面质量要求高,受材料≥58 HRC影响,一般加工中心很难满足精度、质量要求。本公司现有S45数控坐标磨床具有高速铣削功能,最高转速达160 000 r/min,可利用其高转速、高进给速度特点,实现径向微小槽铣削加工。S45数控坐标磨床为五轴高精密设备,机床附件有数控分度盘、尾座、电动和气动磨头、4 500~80 000 r/min电动磨头、100 000~160 000 r/min气动磨头。S45数控坐标磨床为连续轨迹数控设备,可实现任意五轴联动功能,其坐标系与普通数控设备相同,遵循右手笛卡尔定则:直线坐标为X轴、Y轴、Z轴;旋转坐标为A轴;附加坐标为U轴、W轴(见图6)。加工时,采用该设备高转速及X、Y、Z轴的联动功能,先将机床主轴与行星轮机构偏距设置为0,并锁死主轴,将工件夹持在工作台上(见图7),铣刀直接装于电动磨头锥柄内,用φ2 mm硬质合金立铣刀进行铣削加工,刀具转速调至9 000 r/min,每次切削深度为0.1 mm[7-11]。

图5 零件径向微小槽尺寸

图6 机床坐标轴示意图

借助CAM软件直接生成三轴NC程序,在程序中设置铣削加工循环开始与结束指令G140及M140、行星随动功能指令G42.1后,方可实现刀具高速铣削加工(也可根据S45数控坐标磨床编程说明书定制开发能直接上机使用的后处理)。

零件在周转过程中,应采用自由吊挂方式,防止变形。机械加工完工后,采用线切割去除螺纹端工艺夹头,研磨外圆至成品尺寸。

4 结语

本文针对440C不锈钢阀芯开展了工艺研究,参照相似强度材料A100选用了切削参数,并通过工艺试件对切削刀具材质、切削参数及砂轮材质、磨削参数进行了进一步的验证和优化。在热处理后,采用校直与预留工艺余量的方法,有效控制了大长径比(26∶1)加工变形问题。根据工艺试件加工方案分析及信息反馈,制定了合理的工艺流程,对试加工过程中出现的问题,给出了相应的解决措施。440C机械冷加工工艺参数的确定,不仅丰富了企业不锈钢工艺标准,还为其他材料性能的研究提供了一种思路。