齿圈类锻件闭式锻造成形模拟优化及应用

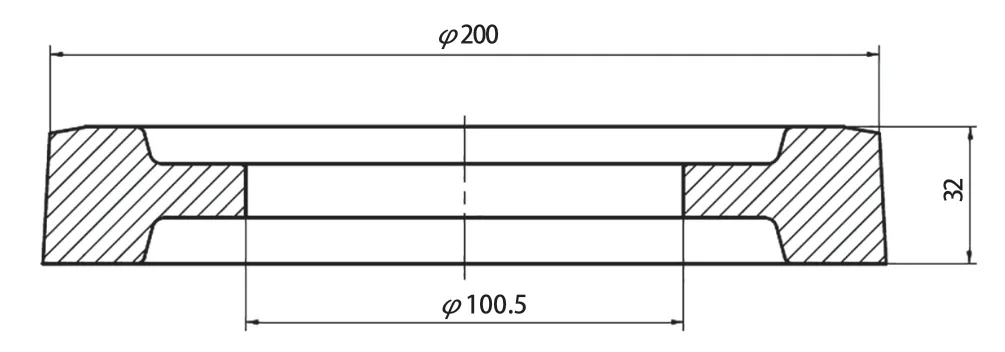

齿圈是扁薄类锻件的典型代表之一,具有外径大、厚度小、内孔大的特点,在锻造成形过程中易在内孔位置形成折叠等锻造缺陷。图1为我司开发设计的某齿圈毛坯示意图,齿圈锻件外径为

200mm,总厚度尺寸为32mm,内孔尺寸为

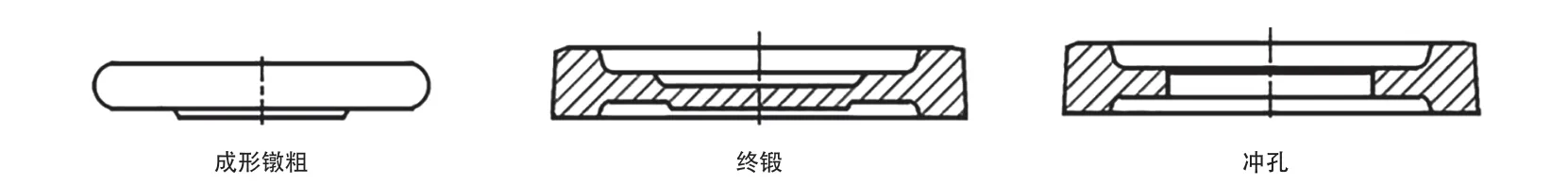

100.5mm。针对此类直径大,厚度小的扁薄类锻件,为保证成形过程的稳定性,大多采用镦粗→预锻→终锻→冲孔四工步成形的方式生产。如图2所示,成形工步件采用外圆定位,保证各工位传递的稳定性,预锻工步设计起到合理地分配坯料各部分金属体积的作用,利于金属充填模膛,同时减少终锻模膛的磨损。

锻造成形工步

在实际生产中,随着需求量的增加,对生产效率有了更高的要求。考虑齿圈锻件结构特点,采用减少成形工步的方式,设计为镦粗→终锻→冲孔三工步闭式锻造成形工艺来满足生产效率的提升,同时需保证锻件的成形质量。针对该齿圈锻件设计的三工步成形工艺如图3所示,镦粗工位设计定位台用于锻件在终锻模膛中定位,保证成形质量。

锻造缺陷

采用三工步工艺实际锻造过程中,发现锻打过程中存在一定比例的裂纹缺陷,锻件探伤结果如图4所示,采用磁粉和着色探伤方式,发现在内孔位置有一条沿圆周方向的连续线形缺陷,经过加工验证,裂纹延伸到锻件内部2mm~4mm,严重影响锻件产品后续加工质量。

检验结果

在缺陷位置取样分析裂纹类型,从图5中可以看出,在裂纹位置发现存在氧化皮,判定为在锻打过程中,坯料流动时,上、下位置存在回流,在内孔处形成折叠缺陷,排除由原材料原始裂纹引起的裂纹扩展。

原因分析

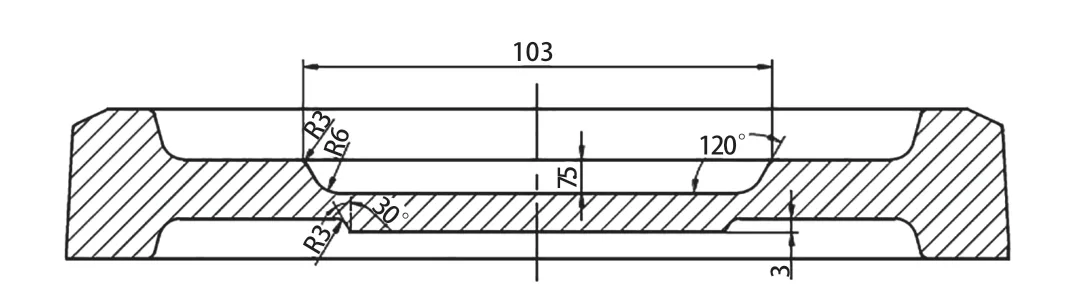

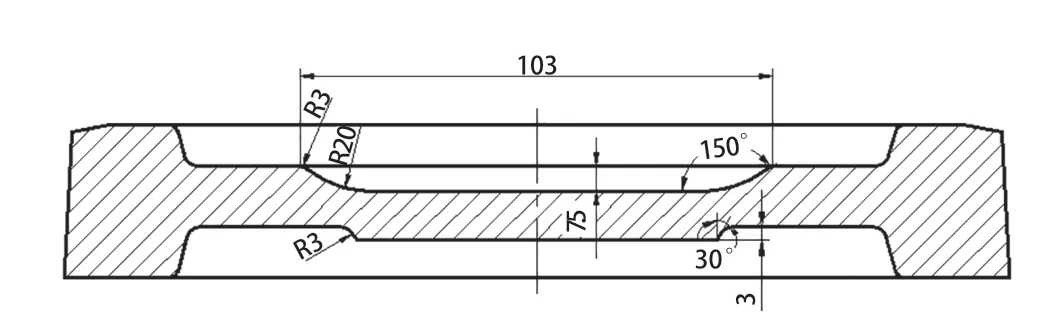

此方案采用常规件的经验进行设计,终锻工位锻件尺寸设计如图6所示,下模匹配成形镦粗定位尺寸设计,定位位置厚度为3mm。

有限元分析

在实际生产中,上述观点得到验证,同样的生产条件下,锻件检测未发现折叠等锻造缺陷,成形质量良好。优化后终锻件结构如图9所示,通过改善坯料流动趋势,内孔上模角度增大到150°,过渡圆角设计为R20mm,增加少量的坯料实现锻件的快速、优质成形。

干旱的地域差异是干旱分区的基础。分区原则是反映区域差异的基本法则,是进行分区的指导思想,同时也是选取分区指标、建立等级系统、采用不同方法的基本准绳。

生产过程分析

为进一步研究内孔折纹产生原因,对生产过程进行分析。坯料使用中频加热炉加热,中频加热炉具有加热速度快、生产效率高、氧化脱碳少等突出特点,适合大批量生产,但是受材料成分、加热参数影响,加之坯料加热后存在温差,坯料初始温度存在波动;坯料在成形工位之间转运时,虽然模具上存在定位结构,坯料摆放仍可能出现摆偏。以上因素会导致锻件在内孔位置存在折叠缺陷。

优化验证

工作步骤:首先将上部装置本体上的标记处与无磁悬挂刻线对齐,然后通过固定装置将其与无磁悬挂固定连接,再打开激光发射器放入发射器安装孔并通过发射器护盖固定好,然后提升钻具使动力钻具刻线处位于井口合适位置,再转动下部装置本体,使红色激光光点与角度刻度盘的0度刻线在同一半径方向,然后固定下部装置本体,将另一半刻度盘插入卡槽并用限位螺栓固定,最后读取动力钻具刻线所对应的角度,该角度即是MWD的工具面角差。

因而,这次“自然、创新、共享”的前瞻性和开创性的文化行为,正是民勤县委、县政府和民勤人民为实现国家所倡导的文化创新与文化建设理念,以生态元素和艺术品格助推甘肃省文化建设的有力行动。

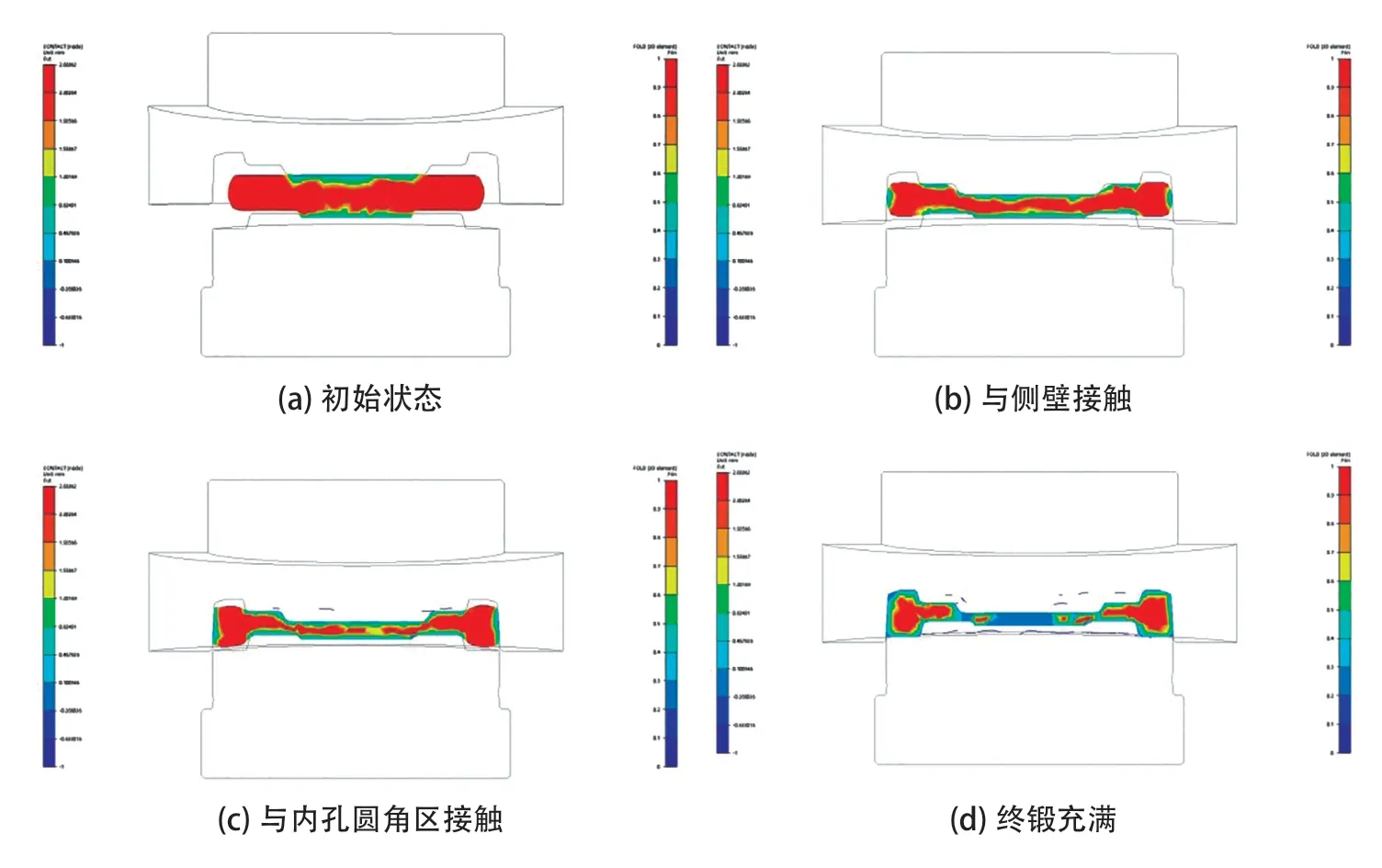

针对锻打过程中产生的问题,利用Forge有限元仿真软件进行模拟分析,模拟结果如下。终锻成形时,镦粗后的坯料通过模具中心凹槽进行定位,坯料除定位凸台外,还需考虑平模结构,采用简单结构利于坯料流动。成形初期,坯料横向变形剧烈,宽度方向变形量远大于高度方向变形量,随着模具下行,坯料首先与侧壁接触,而后充填内型腔,最后充填外法兰区。依据整个模拟成形过程,坯料流动趋势符合成形需求。观察内孔位置坯料流动规律,圆角区两侧金属先与模具接触,最终汇集在圆角处,通过对该处折叠趋势的有限元分析可知,坯料在终锻成形过程中没有产生折叠(图7)。

如图1所示,泳道2、5、8、11分别是4种芋螺毒腺的DNA,其条带清晰、完整和无拖尾现象;其A260/A280值在1.80~2.00,表明芋螺的基因组DNA纯度符合PCR扩增要求,且能够从200 mg毒腺中提取约9.2 μg DNA;泳道1、4、7、10分别是4种芋螺毒管的DNA,其条带部分明亮,存在降解现象,有少量的RNA片段存在;泳道3、6、9、12分别是4种芋螺的肌肉组织,其条带也是部分明亮,但蛋白含量较多。根据上述结果,毒腺基因组DNA含量最高,其次为毒管,肌肉组织最少。因此,提取芋螺毒腺基因组DNA的纯度和产率均能够符合ITS-PCR扩增的基本要求。

考虑到生产实际中的诸多因素,进一步优化模具结构来解决内孔折纹问题。成形过程模拟结果如图8所示,随着成形过程的进行,先完成内孔圆角区充满,随后与模具侧壁进行接触,最终完成锻件充满。相较于原有结构,内孔圆角区先完成充填时,坯料与模具侧壁尚未接触,一定程度上减少接触侧壁后坯料回流量,避免在内孔圆角上平面坯料形成涡流并产生折纹。

结论

本文通过对齿圈类锻件成形工艺的优化设计,通过仿真分析与实际生产验证,得到以下结论:

⑴根据锻件实际生产需求,匹配提升生产效率的工艺需要考虑综合因素,工艺性与生产实际相结合;

⑵齿圈类锻件内孔区易产生折叠缺陷,预锻设计要充分考虑坯料流动规律,并为生产过程留有相应的调整量;

⑶此齿圈锻件模具设计为相似件提供了一定的参考,可依据锻件结构特点适当优化。