2英寸105MPa石油高压管汇旋塞阀多向模锻成形工艺

高压管汇在石油工业设备中具有重要作用,广泛应用于油田钻井、固井、测井、压裂作业、试油作业、连续油管作业、砂控作业及海洋平台。随着压裂作业难度的增加,管汇的压力等级不断提高,承压载荷能力105MPa较为常见。旋塞阀通过旋塞的旋转实现介质的流通和关断,是井场作业中重要的高压产品。图1所示为高压管汇中常见的旋塞阀产品。

锻件及模具设计

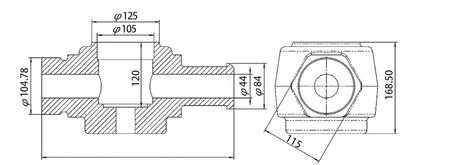

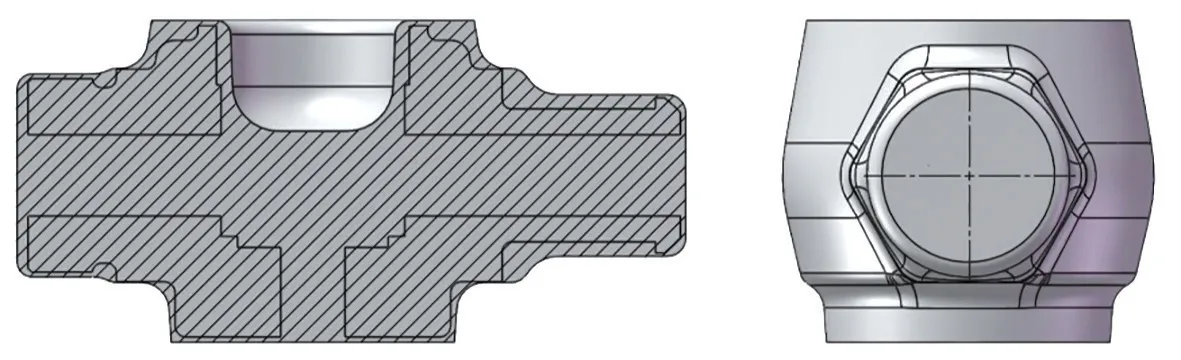

产品规格为2英寸旋塞阀,压力等级105MPa,材质为超高强度钢42CrMoA,零件质量30kg,整体呈四向带有互通孔腔且水平两侧带有六边形结构的阀体,零件图如图2所示。根据零件结构,锻件设计图如图3所示,锻件非加工面未留加工余量,阀体安装阀芯方向设有60mm深的盲孔,由于水平孔径较小,节约原材料成本有限,因此做成实体结构,提高模具使用寿命。锻件采用多向模锻工艺成形,无飞边毛刺产生,锻件整体质量46kg,材料利用率约65%。

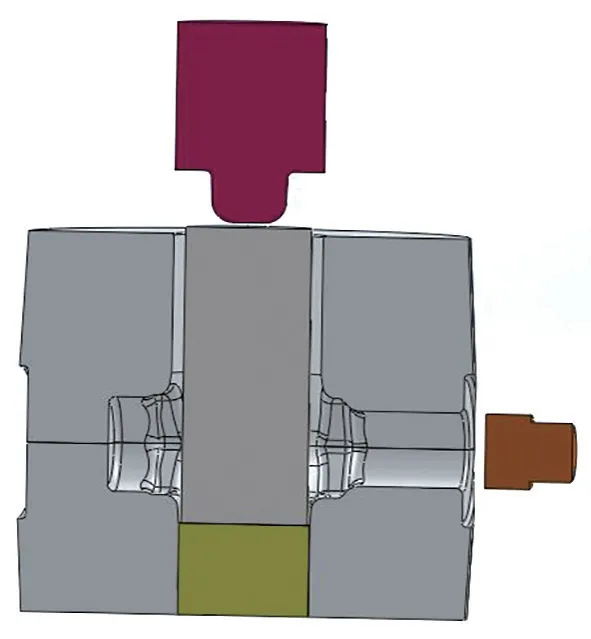

模具设计

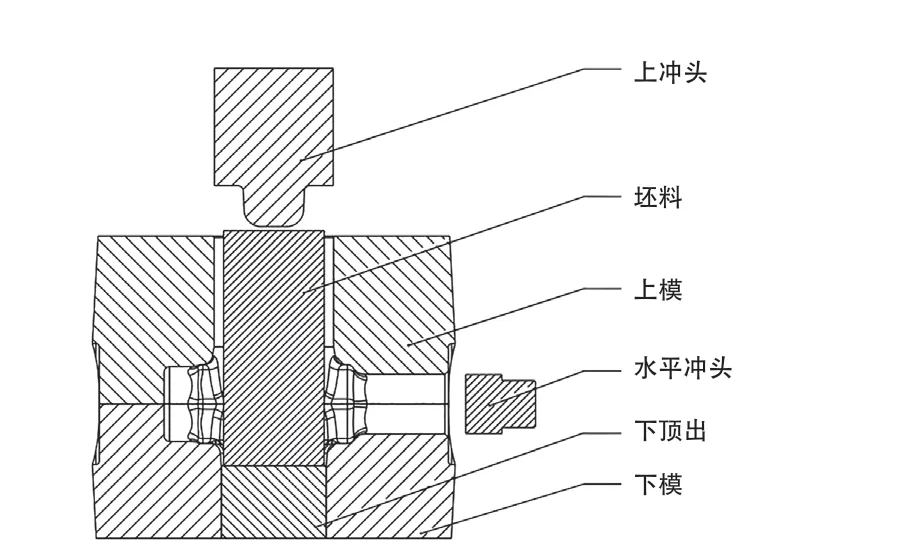

根据锻件结构设计如图4所示的多向模锻模具装配结构,为了使得金属充填更加饱满,只在锻件水平细端设置水平冲头实现金属挤压。模具由上模、下模、上冲头、水平冲头、下顶出五部分组成。

有限元数值模拟

几何模型建立

由于产品结构前后对称,为了减少计算等待时间,提高计算精度,选取1/2模型进行模拟计算。有限元模型如图5所示,将该模型“stl”格式导入到DEFORM-3D前处理模块中。

设定边界条件

锻件材质为42CrMoA,选取DEFORM-3D材料库中对应的AISI-4140,坯料选用

150mm×334mm的圆棒料,坯料设定温度1200℃;模具选用AISI-H13,模具设定温度200℃;坯料与模具热交换系数:8kW/(m

·℃);坯料与模具间的摩擦选用剪切摩擦模型,摩擦因子0.15;模具运动速度设定为25mm/s。

模拟工艺流程设定

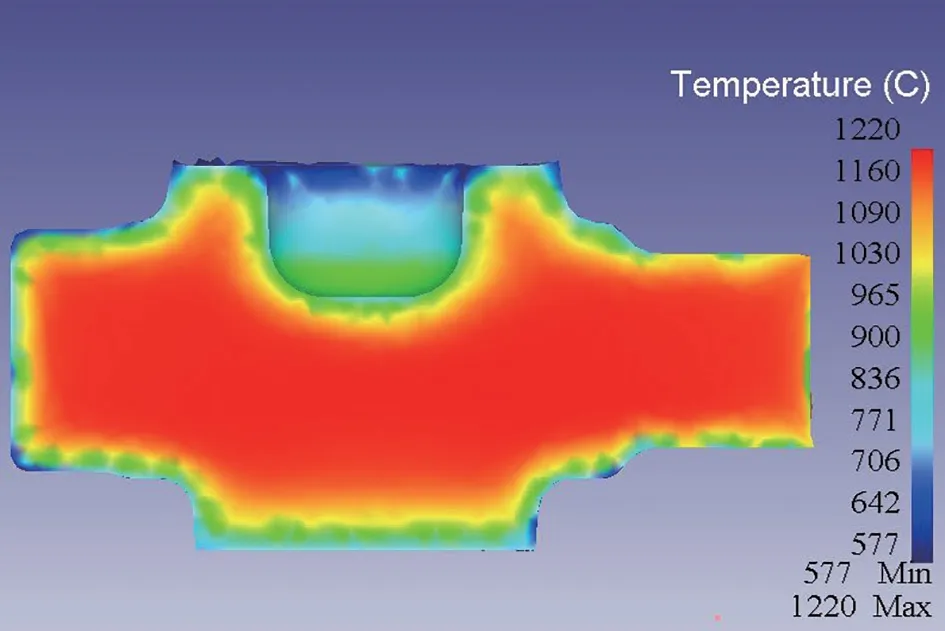

通过调取锻件成形温度场模拟结果发现,锻件温度场整体分布均匀,与模具型腔表面及上冲头端面接触部位锻件温度较低,但是在水平端开始锻造时,该部位金属已完成锻造,金属不再流动,因此对锻件成形影响较小;水平端成形结束后,端面金属温度仍然较高,温度在1100℃左右,满足锻件的锻造温度控制范围。

模拟结果分析

在我公司40MN多向模锻生产线及配套设备上进行2英寸105MPa旋塞阀锻件多向模锻试验,工艺流程为:下料→坯料加热→模具准备→氧化皮去除→多向模锻成形→锻件抛丸→无损检测。

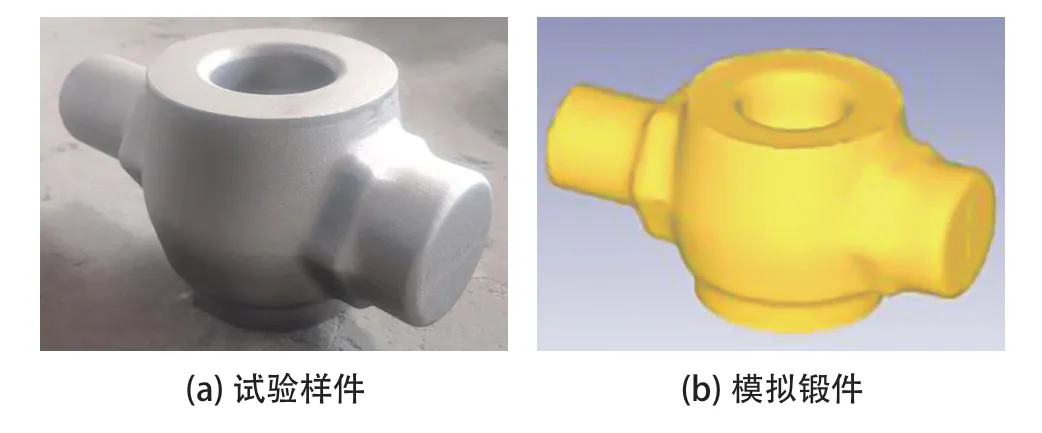

按照锻造成形工艺流程进行锻件试制,对冷却后锻件进行抛丸处理,锻件外观质量良好,圆角充填饱满,表面无飞边、毛刺、折叠现象产生;对锻件进行超声和磁粉探伤,结果表明锻件无内部裂纹及表面疤痕等缺陷;试验样件图10(a)与模拟锻件图10(b)结果吻合。

染色体的编码方式采用12位二进制编码(最高位权值为23,最低位权值为2-8),采用固定概率交叉和变异操作,交叉概率为0.9,变异概率为0.1。选择操作采用轮盘赌的方式。由于遗传算法是为了优化超参数,模型预测输出与训练样本所给输出越接近的染色体,其适应度应该越高。因此,本文考虑将均方误差用作适应度评价函数,如下所示:

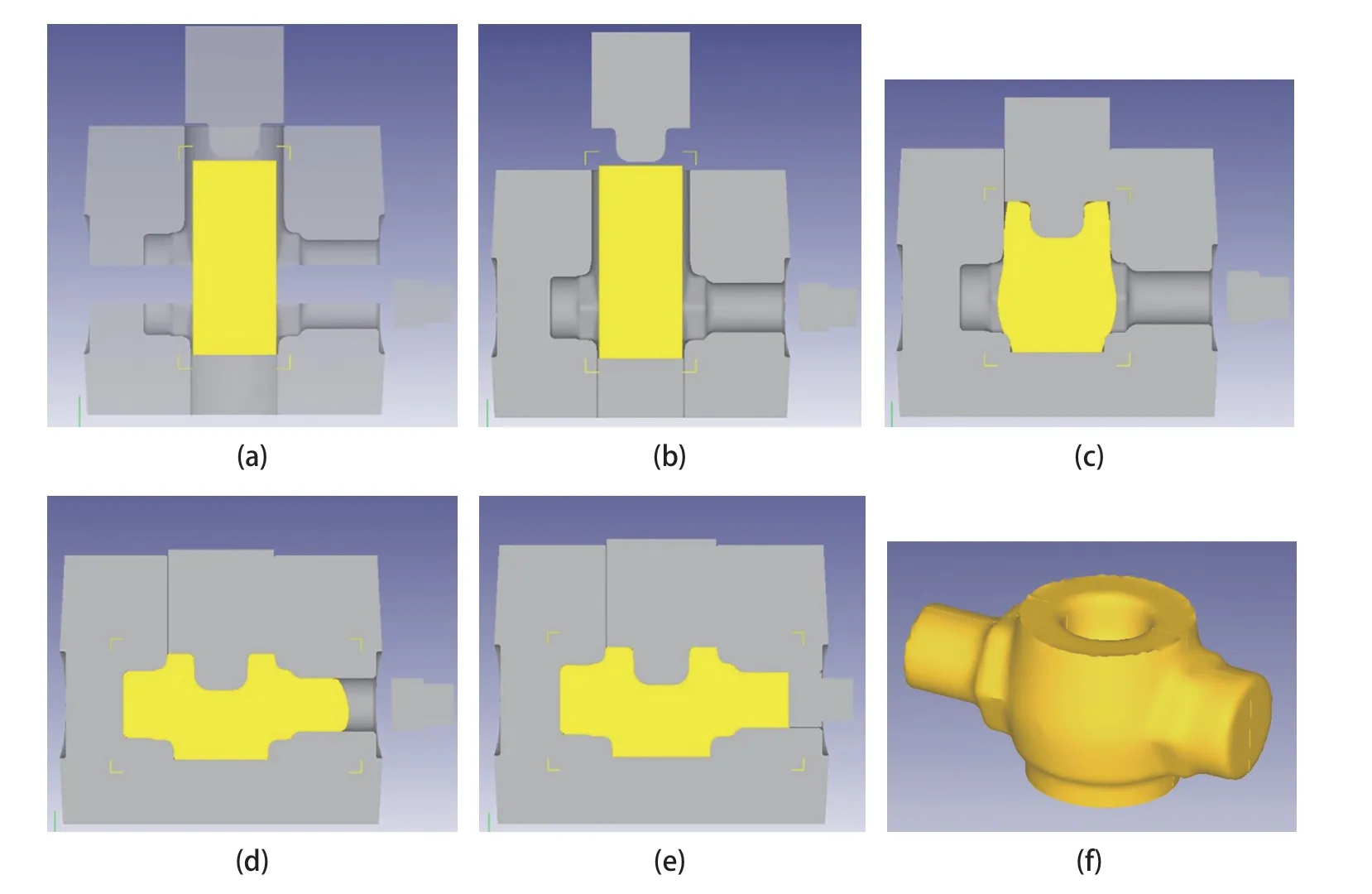

针对2英寸105MPa旋塞阀锻件的多向模锻成形过程,多向模锻生产工艺主要分为以下几步:坯料加热放置型腔中→上模向下合模→上冲头挤压→水平冲头挤压→上冲头回程→水平冲头回程→上模开模→下顶出顶出锻件。模拟仿真分析过程只取其中的上模向下合模→上冲头挤压→水平冲头挤压工步进行锻件成形质量、成形载荷、锻件温度场等进行分析。

试验准备

图6所示为2英寸105MPa旋塞阀体多向模锻模拟成形工艺仿真图,将加热好的坯料放置于下模型腔中,上模下行完成合模步骤,如图6(b);上冲头下行,对坯料进行镦挤,上冲头模具动作实现对坯料的镦粗和盲孔挤压,金属坯料向下流动,流入模具型腔水平两侧空腔中,首先模具型腔水平粗端被金属填满,如图6(c)、6(d);上冲头挤压至设定位移处,水平冲头向内侧挤压,完成锻件水平端镦粗成形,如图6(e);得到成形锻件,如图6(f)。

考虑到试验过程采用室式炉加热,过程中存在坯料的氧化烧损,烧损率约3%,设计锻件质量为46kg,因此坯料下料质量取47.4kg,选取42CrMoA材质,

150mm的轧制圆棒料,带锯床下料。

热试过程使用高温室式加热炉加热,加热炉温度根据相关文献标准,设定加热温度为1200℃,模具预热温度200℃以上;润滑剂使用水基石墨与水1:3的比例进行稀释调和,用于模具的润滑、冷却。

这可是经典戏目,走,带我去上门做做工作。我立马决定上门邀请。诸葛亮三顾茅庐都请出了山,我就不相信请不动一个人出来唱一段戏。

试验前将模具预热到设定温度范围内,将箱式电阻炉中加热好的坯料取出传输到高压水除鳞机设备中进行表面氧化皮清除,如图9(b);清除完氧化皮的坯料通过上料机械手夹取放入模具型腔中,压机进行锻造,如图9(c)、9(d);锻造结束后模具开模、冲头回程,下顶出顶出锻件,如图9(e);通过机械手将锻件取出,如图9(f),锻造过程结束。

试验过程

智能化控制系统在电气工程中应用的最大意义就是强化了电气工程的控制水平,智能化技术使得电气系统整体运行控制水平得到了提高,并且结合相关程序与信息数据分析的能力,可以及时诊断出电气工程运行中存在的故障问题、故障隐患,在故障问题没有进一步扩展的情况下自动化的调整,使得电气工程可以恢复到健康运行状态中。消除了很多突发情况对电气工程运行可能造成的干扰,使得工程运行成效得到了保障。

成形结果

成形质量

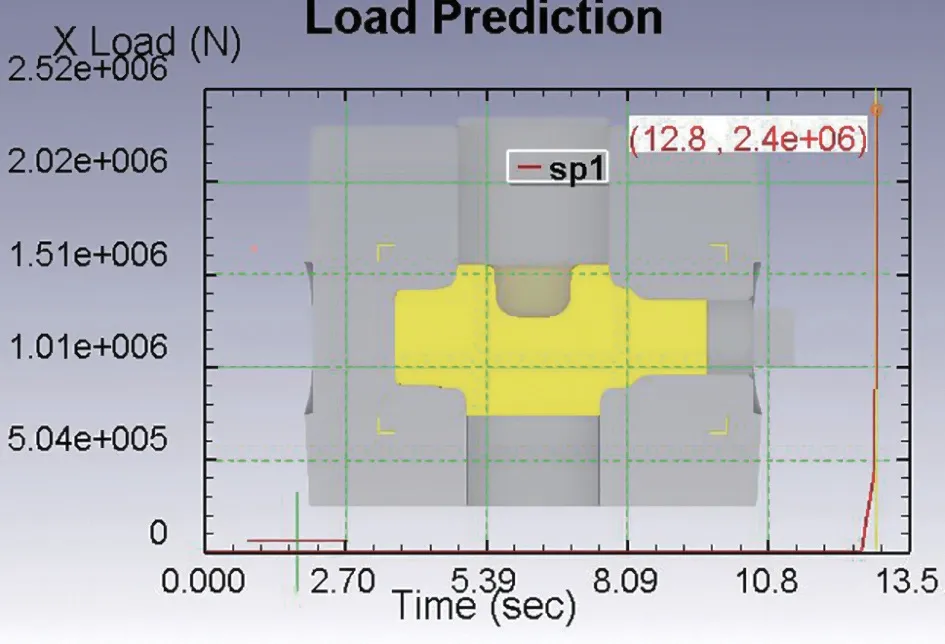

根据模拟仿真结果确定压机基本工艺参数,上冲头挤压成形过程依靠上冲头位移控制,锻件水平端成形依靠压机水平载荷控制成形。如图7选取1/2模型进行分析,此刻是锻件水平端面刚刚充填饱满的状态,最终水平成形载荷模拟数值为4.8MN。

成形载荷分析

根据前面成形工艺要求,压机上冲头成形工艺参数采取位移控制,水平冲头工艺参数采取施加载荷压力控制,在试制过程中不断调整水平冲头施加的挤压载荷,最终确定水平挤压力为4.1MN的情况下,仍能成形质量饱满的旋塞阀锻件,模拟数据和试验数据见表1,试验数值比模拟数值小0.7MN。

2.2 槐耳清膏对NCI-N87细胞凋亡率及自噬小体的影响 槐耳清膏(8、16、32mg/ml)作用 NCI-N87细胞24h后,流式细胞分析结果显示,与对照组相比,8、16、32mg/ml浓度能促进 NCI-N87 细胞凋亡,自噬小体形比例增加。(P<0.05)。结果见表2。

采用SPSS 18.0软件对数据进行统计学分析。两侧椎旁肌组织相关miRNA表达水平的比较采用配对样本的Wilcoxon符号秩检验。采用Pearson相关性分析对两侧miRNAs相对表达量的差值与患者临床信息(手术年龄、术前侧凸Cobb角)的关系进行分析,以P < 0.05为差异有统计学意义。

批量生产

根据热试试验数据结果调整锻造压机成形工艺参数,修改水平冲头压制载荷为4.1MN,通过生产验证,锻件成形质量良好,生产过程顺利、流畅,产品合格率达到100%,批量生产锻件如图11所示。

结论

本文通过采用多向模锻成形技术,对高压管汇旋塞阀锻件进行数值模拟分析,并且在40MN多向模锻生产线上完成了试验及批量生产。结果表明,该类石油高压管汇上的旋塞阀产品可以在多向模锻设备上顺利地完成锻造成形,多向模锻件加工余量小、材料利用率高、外观质量良好,充分证明了该产品多向模锻锻造工艺的合理可行。