基于异种钢材焊点失效的仿真建模方法及验证*

李金柱,石兴博,张 赛,任鹏飞,田杰斌,罗 原

(1.中国汽车技术研究中心有限公司,天津 300300;2.中汽研(天津)汽车工程研究院有限公司,天津 300300)

0 引言

相比于其他连接工艺,电阻点焊技术具有生产成本低、效率高、焊接表面品质好的优点,被广泛应用到汽车的生产制造过程中[1]。焊点质量不仅影响车辆的安全性能,还和NVH、疲劳耐久有关,保证焊点质量的可靠是汽车开发的重点。

在整车系统中,焊点的数量多、布置面积大,不同材料的焊接性能也不同,在实际变形中受到的载荷复杂多样[2-3],仅仅通过试验测试会导致时间和经济成本压力大的问题。随着CAE 仿真技术的成熟,可以很大程度弥补这个问题,而车身上焊接结构的材料和厚度都不完全相同,焊接性能也不完全相同,仅仅通过一套焊点参数不能够准确模拟整车的焊点受力情况,需要测试得到不同部件之间的焊点力学性能参数,然后带入到整车进行计算。最重要的一步就是如何得到不同材料之间准确的焊点力学性能参数,并通过仿真能够预测焊点的脱开情况是目前研究的重点。对于焊点的模拟,人们进行了大量研究,主要是针对不同焊点类型对仿真结果的影响[4-5],然而对于不同材料之间焊点失效参数的获得以及验证尚未有统一可靠的流程和方法。因此一种简单且能够准确模拟焊点在实际变形过程中出现失效脱开现象的焊点模型一直是有限元模拟中的一个难点。

本文将通过搭接剪切试验、拉伸剥离试验、十字拉伸试验获得两种板材焊点不同方向的失效参数,并通过相同母材及焊接工艺的部件压溃试验进行仿真验证,对部件变形、焊点失效情况及载荷-位移曲线进行了全方面对比,验证了两种金属板材焊点失效参数的可靠性。该方法后续可以推广应用到更多的材料组合形式,进而为整车及零部件性能的开发提供参考。

1 焊点失效准则及建模方法

1.1 焊点失效准则

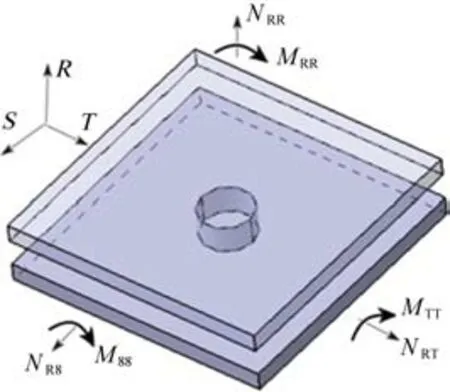

焊点在实际承载过程中主要受到沿焊点接触面的剪切力、垂直于接触面正拉力、平行接触面的弯矩以及垂直于接触面的扭矩的作用,通常沿接触面的剪切力和垂直接触面的正拉力是导致焊点失效的主要载荷形式。为了全面系统的描述焊点的受力形式和特点,为后续焊点失效判据的建立创造条件,有必要定量描述焊点接头的所承受的各种载荷,如图1 所示。

图1 焊点受力情况

由于试验测试可以得到焊点不同方向的载荷值,根据焊点的实际受力情况,将复合载荷的作用分解为多个单向载荷的组合作用,构建基于合力的焊点失效准则[6],如下式所示,当焊点所受的力超过其承载能力时,焊点发生失效。

式中:NRRF为焊点能承受的R 向最大拉力;NRSF为焊点能承受的S向最大剪切力;NRTF为焊点能承受的T向最大剪切力;MRRF为焊点能承受的最大扭矩;MSSF为焊点能承受的S向最大弯矩;MTTF为焊点能承受的T向最大弯矩。

当FC≥1 时,焊点会被判定为失效。焊点失效判据中的分母即为焊点失效参数,而如何通过试验测试并通过仿真校准是对焊点结构失效行为进行准确模拟的关键。

1.2 焊点模拟方法

焊点性能的精确模拟一方面需要精确的力学性能参数,另一方面还需要选择合适的单元形式。焊点单元形式的选择主要参考精度、建模复杂程度和计算时间,选择不同的单元类型会导致结果有一定的差距。目前常见的焊点模拟类型主要有刚性单元(Rigid)、梁单元(Beam)和实体单元(Solid)等[7]。

刚性单元是指在焊点位置约束相邻两个节点的自由度,通过这个方法,两层壳单元在变形过程中保持一致,如图2 所示。刚性单元无法模拟焊点所受的弯矩,且在建模时要求焊点处的节点必须对齐,使刚性梁能够垂直于所连接的面,若存在一定夹角,则会对焊点力的计算有影响,这种方法一般用在不是关键部件的位置,计算效率较高,但精度较差。

图2 刚性单元模型

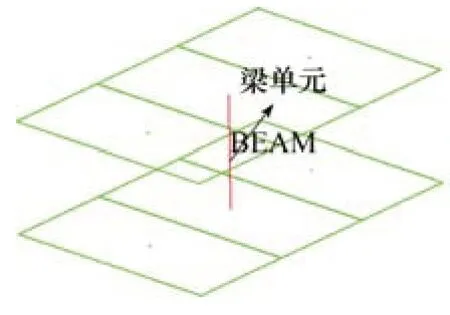

梁单元模拟是指在焊点位置用梁单元连接两层壳单元,如图3 所示。梁单元的两个节点分别与上下两层的单元相连,再通过定义接触的方法模拟焊点与母材的连接关系。梁单元传递力的形式是通过对附近壳单元的多个节点按权分配载荷的大小,可以近似模拟焊点的受力情况,但对于复杂工况的焊点受力模拟精度不如实体单元。

图3 梁单元模型

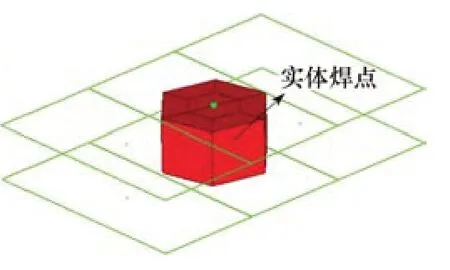

采用实体单元来模拟点焊连接是在焊点位置定义体单元来连接壳单元,如图4 所示。此方法从三维的角度尽可能地模拟焊点,通过定义接触将两壳单元连接起来,力与力矩是通过体单元来传递的,这种稳固的连接方法能捕捉焊点位置的变形情况和所受载荷,准确体现焊点与板材在变形过程中的实际情况。

图4 实体单元模型

2 焊点失效参数获取

2.1 母材和焊点基本参数

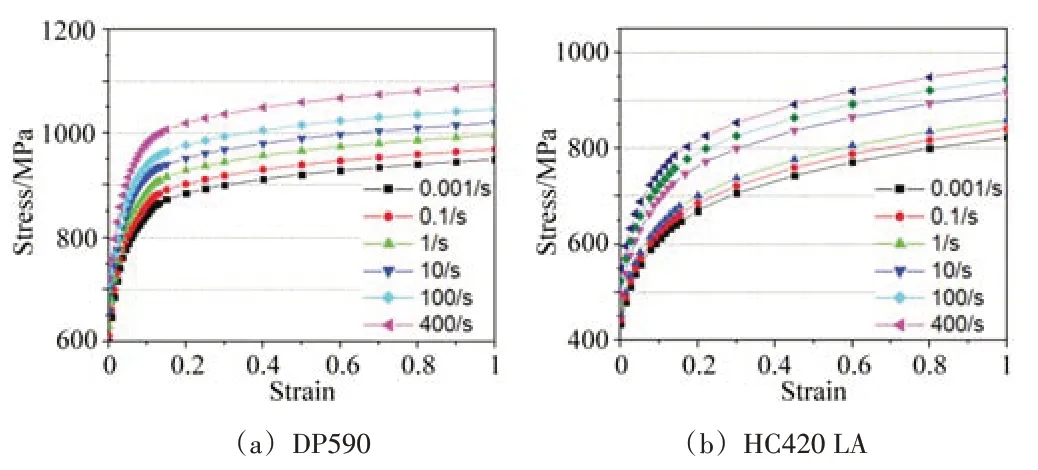

本文中选取1.6 mm 厚的DP590 与1.5 mm 厚的HC420 LA的搭接组合作为不同板材失效判据有效性的研究对象,其应力应变曲线如图5 所示,两种材料强度已经经过仿真标定。根据不同的工况对该搭接组合进行力学性能试验。

图5 母材应力-应变曲线

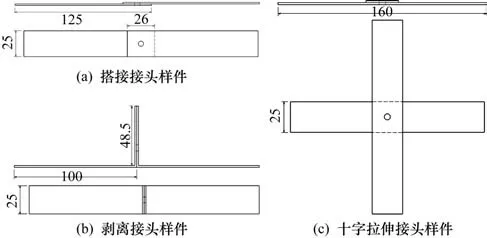

根据对失效准则中参数的分析,基于力的焊点失效将根据不同的载荷类型选用对应的试验方式,通过十字拉伸试验获得焊点的轴向最大失效力,搭接试验获得焊点的切向最大失效力,剥离试验获得最大剥离弯矩,各试验方式如图6 所示。其中拉伸速度为2 mm∕min。为减小试验的随机误差,试验在相同条件下进行了3组。

图6 不同类型试验接头样件

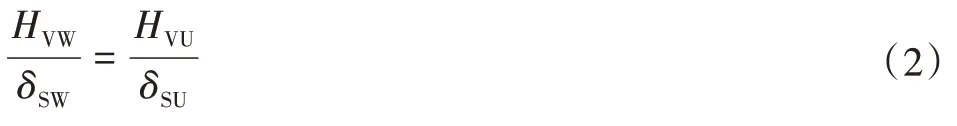

根据相关文献研究,焊点熔核区的屈服强度可以根据金属材料硬度与屈服强度的大小成比例的关系间接得出,可表示为[7]:

式中:HVW为焊点的维氏硬度;δSW为焊点的屈服强度;HVU为基体的维氏硬度;δSU为基体的屈服强度。

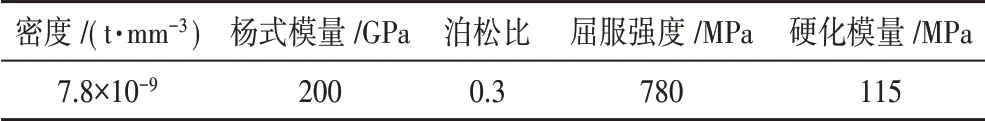

焊点的材料属性如表1所示。

表1 焊点的基本属性

2.2 焊点失效分析及参数的确定

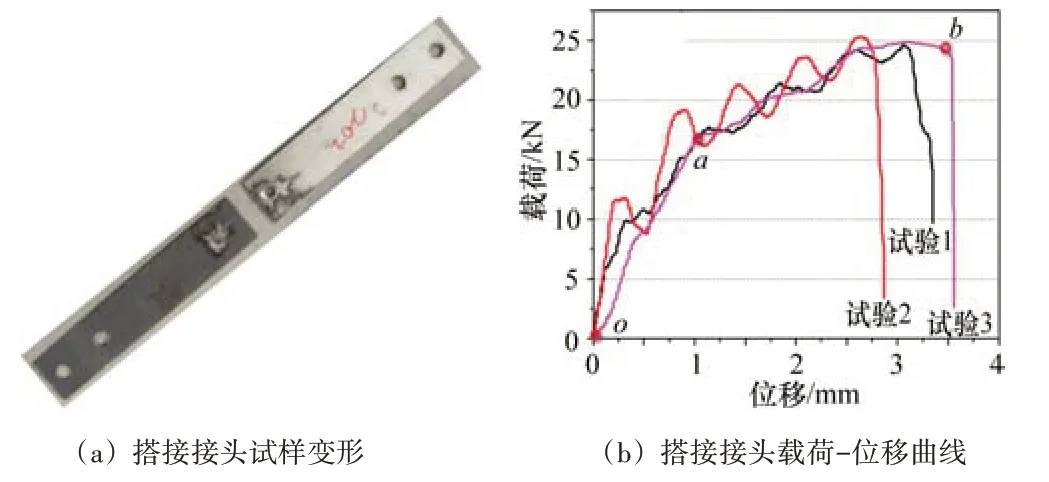

搭接剪切试样在试验中的变形如图7(a) 所示,在加载过程中,母材产生了翘曲变形,因为焊点脱开导致1.5 mm 的母材出现一个孔洞。通过试验载荷-位移曲线(图7(b))可以看出,搭接试验可以分为两个阶段,第一个阶段oa(以第3 组曲线为例)可以看成一个近似弹性变化,这段主要为焊点和母材共同作用,焊点周围刚度较大,力值上升较快。这从侧面证明了,焊点强度和母材有强关联性。第二阶段ab随着位移的继续增加,载荷增加速度变慢,这是因为该阶段焊点周围区域发生塑性变形,热影响区出现应力集中,焊点周围局部刚度下降,出现吸能效果。随着载荷的进一步增大,当焊点周围变形超过材料的最大塑性应变时出现裂纹,试验的最大载荷出现,焊点失效。通过搭接试验可得到该焊接结构中失效S向、T向剪切合力NRSF、NRTF为24 686 N。

图7 搭接接头试样变形及载荷-位移曲线

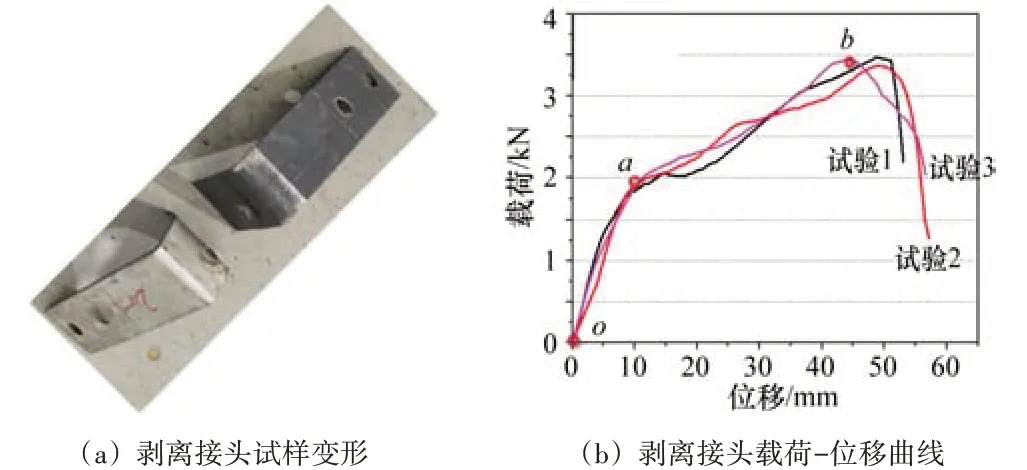

拉伸剥离试样试验变形如图8(a)所示,母材在弯折的地方出现了较大的变形,在焊点周围脱开的地方并没有出现孔洞。这说明在焊点脱开的过程中,焊点承受了大部分弯矩载荷。通过试验载荷-位移曲线如图8(b)所示,可以看出,曲线的整体趋势与搭接剪切的较一致,但载荷比较小。试验大致也分为两个阶段,第一个阶段oa(以第3 组曲线为例)载荷上升较快,主要是母材弯折处在焊点的作用下发生拉伸展开,该阶段焊点周围没有发生明显的变形。第二阶段ab随着位移的继续增加,板材搭接的距离继续增大,焊点周围局部出现应力集中,产生塑性变形,焊点周围局部刚度降低,载荷上升速度降低。随着载荷的进一步增大,当塑性应变达到最大值时,开始出现裂纹,最终焊点与母材分离,焊点失效。另外实际情况中,焊点受到扭转的概率较低,可以近似等效为弯矩。由此可近似计算出该焊接结构的失效弯矩和扭矩MRRF、MSSF、MRTF为27 808 N·mm。

图8 剥离接头试样变形及载荷-位移曲线

十字拉伸试样试验变形如图9(a)所示,两块板材焊点位置发生翘曲,在焊点周围出现孔洞。试验载荷-位移曲线如图9(b)所示,可以看出,曲线的整体趋势与搭接剪切和拉伸剥离差异较大,呈现上升速度先慢后快的特点,焊点失效之前载荷急剧增加。这是由于拉伸过程中焊点周围受到的载荷相对于其余两个工况更加均匀,没有出现裂纹扩展,而是焊点周围同时失效,所以载荷达到最大值后立即失效,没有出现平台阶段。通过十字拉伸试验可得到该焊接结构的失效最大轴向力NRRF=7 916 N。

图9 十字拉伸接头试验变形及载荷-位移曲线

3 多焊点子系统部件验证

车身中焊接部件多以型腔形式存在,为了接近实际情况,本文选择口字型梁压溃试验及其仿真来验证焊点失效模型的模拟精度,梁的材料、厚度与母材保持一致。焊点布置如图7所示,焊点间距L=50 mm,焊点直径为6 mm。利用前述焊点失效模型的建立方法,将测试得到的焊点力学性能参数填入仿真应用的卡片。梁的压溃速度为3 mm∕s,压溃距离为140 mm。仿真模型中通过设置关键字*CONTACT_TIED_NODES_TO_SURFACE 模拟焊点与板材的连接;通过设置截面力,读取关键字*DATABASE_CROSS_SECTION_PLANE 输出载荷;通过设置关键字*DATABASE_HISTORY_NODE 输出节点加载位移,模拟试验测试得到的位移和载荷。

图10 焊点布置示意图

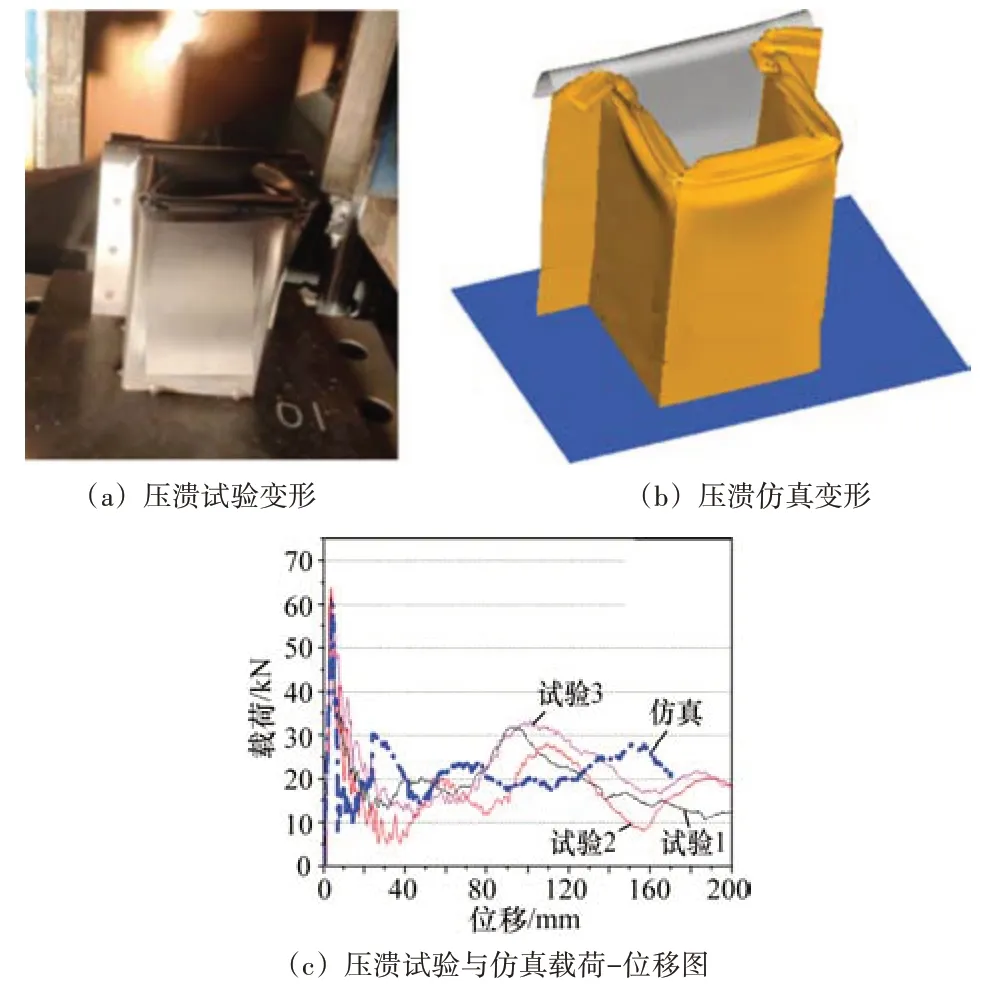

图11(a)所示为试验压溃后的变形情况,图11(b)所示为仿真压溃后的变形情况。仿真折叠区域的变形与梁实际的变形特征接近,且焊点失效的位置也与试验一致。说明焊点失效参数可以准确的反映焊点在实际工况中的受力情况。从图11(c)所示的载荷-位移曲线可知,仿真和试验的曲线形式基本吻合,仿真得到的最大峰值载荷为60 763.9 N,3组平行试验测试得到的的最大峰值载荷分别为59 719.6 N、62 622.6 N、614 72.6 N,最大误差为2.9%,两种板材之间焊点参数的模拟精度可以满足实际工程的应用。

图11 口字型梁压溃试验与仿真对比图

4 结束语

本文通过试验测试获得两种不同金属板材之间焊点不同方向的力学性能参数,并通过部件压溃试验及其仿真分析验证了焊点参数的准确性。研究结果如下。

(1) 通过拉剪、剥离、十字拉伸试验可以获得DP590与HC420 LA焊点的失效规律和力学性能参数。焊点可以承受的拉剪力最大,为24 686 N,其次是轴向拉力,为7 916 N,而所能承受的弯扭力最小,为3 476 N,在试验测试以及生产制造过程中要根据焊点的实际情况考虑焊点布置位置及数量。

(2)针对压溃失效过程的焊点力仿真得到的峰值载荷与试验结果的误差小于2.9%,且变形情况基本一致,表明试验测试得到的焊点力学性能参数可以满足仿真精度要求,可以推广到更多材料的焊接组合形式。