汽车扶手箱的设计及有限元分析*

鲁春艳,张宇航,韦毅恒

(苏州市职业大学 机电工程学院,江苏 苏州 215100)

0 引言

随着汽车产业的蓬勃发展,汽车保有量急速攀升,人们对汽车的要求越来越高,使得汽车新品的开发频率加快,汽车设计工作量也与日俱增。汽车内外饰是整车的重要组成部分,其设计工作量已经达到整车设计工作量的60%,远远超过汽车外形以及车身的设计工作量,是整车设计最为重要的部分之一。内外饰零件不仅仅具有装饰的作用,还具有一定的功能性、安全性、吸能性、减震隔音性以及工程属性[1]。

扶手箱是汽车内饰系统中的重要零件,对其有着较高的外观要求和力学性能要求,其模态和振动特性对整车的乘坐舒适性和驾驶员操作平顺性有着重大影响[2]。为了提高扶手箱的设计效率,本文总结了扶手箱的设计要点,建立了扶手箱的三维几何模型,进行了曲面光顺分析及拔模分析,并对扶手箱进行了静力学分析及模态分析。

1 汽车扶手箱概述

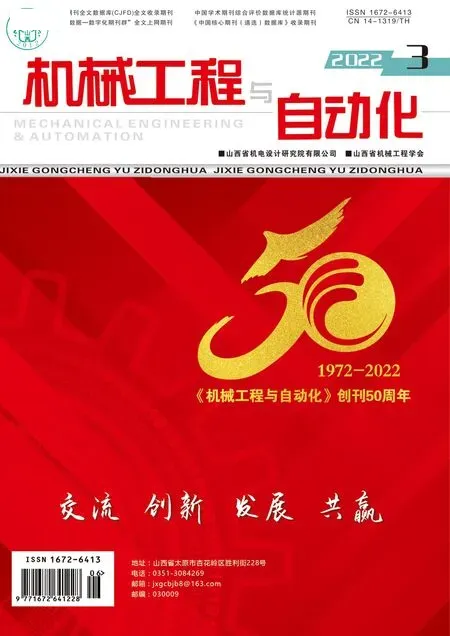

汽车扶手箱的结构如图1所示,由扶手上盖、扶手下盖、铰链和开关总成组成,扶手箱通过铰链与储物盒相连,向后翻转就可以打开扶手,使用下面的储物盒;其开关通过卡扣嵌在储物盒的凹槽内,起到固定扶手盖的作用,防止在汽车颠簸时将储物盒中的物品弹出。扶手骨架一般采用PC/ABS等材料。

图1 扶手箱结构图

2 扶手箱三维数据的设计

2.1 扶手箱的布置

扶手箱的功能是用于搁放手臂,缓解驾驶疲劳。在布置上不仅要符合人体工程学,还要满足GB11552-2009《乘用车内部凸出物法规》的要求,根据法规规定的测量方法可确定扶手箱上、前边界线。

扶手箱上边界线的确定方法:将换挡手柄置于中间最后的位置,以手柄球头的最高点为圆心,作半径为40 mm的圆,由于扶手箱前端倾角为8°,作一条与此圆相切且与水平轴呈8°的直线,此直线即为扶手箱上边界线。为避免换挡时手臂与扶手箱发生干涉,设计扶手箱时,扶手箱截面最高处须在此边界线之下[3]。

扶手箱前边界线的确定方法:将手刹置于拉起状态,以手刹手柄前端的中点为圆心,作半径为50 mm的圆,再作一条与此圆相切且与手柄轴线呈105°的直线,再将此直线向下方偏移40 mm,即为扶手箱的前边界线。为避免操作手刹时手臂与扶手箱发生干涉,设计扶手箱时,扶手箱最前端截面不得超过此边界线[3]。

2.2 扶手箱的尺寸设计

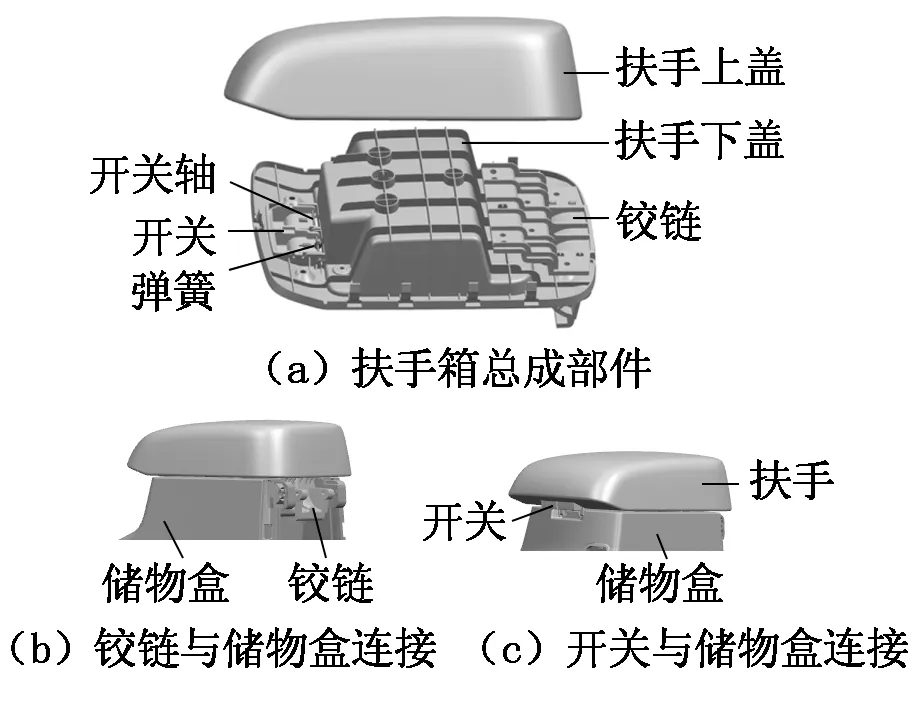

H点是指二维或三维人体模型中大腿与躯干相连的旋转点即胯点,也是汽车的设计参考点,如图2所示。扶手箱在Z向(汽车垂向)到H点的距离为h,应为160 mm~180 mm;扶手箱前端到H点的水平距离为S1,应为100 mm~140 mm;扶手箱后端上部到H点的水平距离为S2,应大于240 mm;扶手箱前端倾角为8°;扶手箱的宽度为d,应不小于140 mm;扶手箱平面在Y向(汽车横向)与H点的距离为g,应为350 mm~500 mm,如图3所示。扶手箱前端圆角半径应不小于5 mm,扶手箱开启角度要求不小于87°;一般扶手箱开扣手的Y向操作空间应不小于65mm,手指按压面宽度不小于15 mm,按压行程不小于5 mm,手指操作空间不小于20 mm[4]。

图2 汽车的设计参考点H point

图3 扶手箱基本尺寸

2.3 扶手箱的细节设计

2.3.1 扶手箱出模方向的定义

由于扶手箱属于副仪表的一部分,因此其出模方向要与整体式副仪表的出模方向相同。一般为汽车的垂直方向,根据出模方向分析扶手箱外表面的各个地方能否顺利脱模,其中扶手箱表面属于细皮纹,拔模角度至少要5°;不可见区域拔模角度应不小于3°,如果小于3°可能拉伤零件表面,产生痕迹[5]。

2.3.2 扶手箱厚度的定义

按照国内一般标准,扶手箱本体厚度一般定为2.5 mm。由于扶手箱为热塑性塑料件,壁厚设计应均匀一致,如果零件中壁厚之间的差别超过了25%,将会在零件中产生较大的内应力,导致零件发生缩痕、气泡以及变形等缺陷。

2.3.3 扶手箱加强筋的分布

在零件上布置加强筋可以大大增强零件的强度。在加强筋的设计过程中,需要考虑加强筋的拔模角度、加强筋厚度与根部圆角的关系以及加强筋的布局等因素。

加强筋的拔模角度一般设置为0.25°~2°,若角度设置小,会使零件难于脱离模腔;角度设置过大,会使加强筋顶端太薄,难以保证物料填充完全。加强筋的根部厚度一般为1.0 mm~1.5 mm,而加强筋的根部圆角半径一般为0.5 mm~1 mm。如果加强筋的根部圆角过渡太快,会使零件产生内应力。加强筋的布局一般选择十字交叉的形式,能够有效保障成品的应力分布均匀。

2.3.4 扶手箱定位销设计

设计扶手箱的定位销时,定位销头部要有导向斜角,与其对应的安装孔也要有倒斜角,以便能顺利装配。

2.4 扶手箱上盖光顺度和工艺性的检查

为满足造型美观的要求,要对扶手箱上盖进行光顺度分析,曲面光顺度分析采用的方法有曲率分析、反射线法、等照度线法、高光线法和班马线法等。利用CATIA软件提供的反射分析功能,对扶手箱进行光顺性、连续性检查,分析效果如图4所示。等高线比较光顺,且疏密变化比较均匀,说明曲面比较光顺。

图4 扶手箱上盖光顺度检查

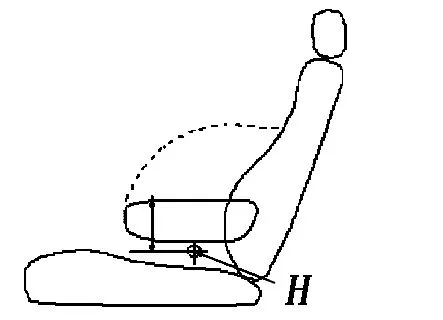

一般轿车的扶手箱都采用一体注塑成型,因此,在上盖曲面建模的同时,应根据设定的出模方向,检查曲面能否出模,是否有倒扣现象,如发现有倒扣现象,应对曲面的控制线进行修改或者重构曲面。采用CATIA软件提供的“拔模角分析”功能对扶手箱上盖进行拔模角分析。在该命令中,首先设定拔模方向,一般为扶手箱的垂直方向,其次调整拔模角的最小限制角度,一般设为3°,扶手箱采用正向拔模,设置外部颜色为绿色。点击确定后,分析结果如图5所示,扶手箱全部显示为绿色,说明其每一部分的拔模角均大于等于3°,不存在倒扣现象,表明工艺性良好[6]。

图5 扶手箱拔模角分析

3 扶手箱模态分析

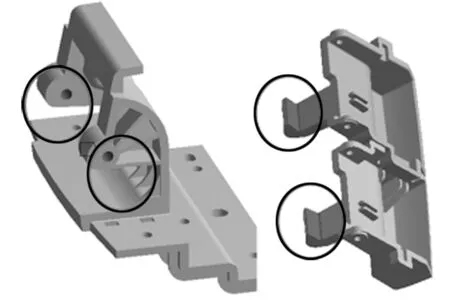

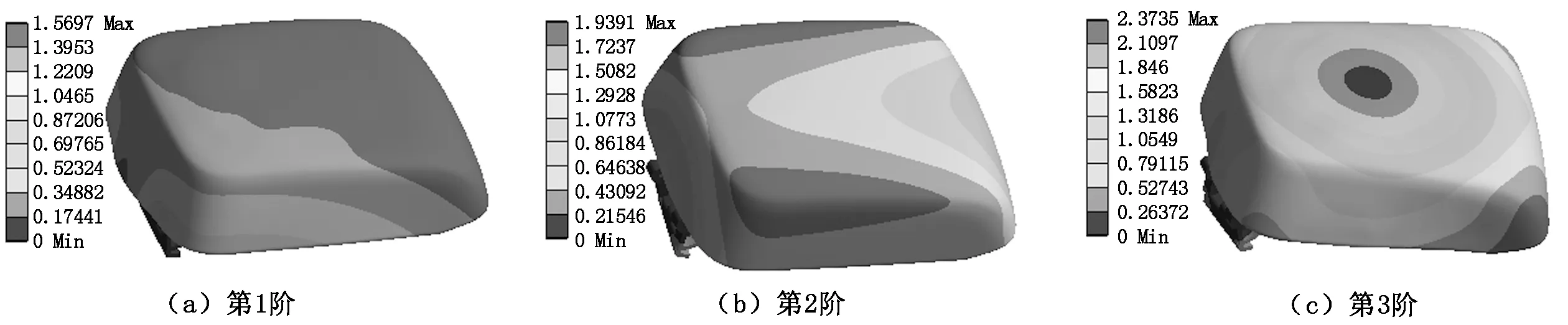

先用CATIA建立扶手箱的三维几何模型,再将其导入到ANSYS中,建立扶手箱有限元模型如图6所示。扶手箱总成的材料参数如表1所示。由于扶手箱一端是通过铰链连接在储物盒上的,扶手箱只能绕着铰链轴转动,另一端利用两个卡扣卡接在储物盒上,扶手箱未开启状态下是约束在储物盒上的,因此进行模态分析时,对铰链轴孔和开关卡扣面进行固定约束,如图7所示。计算出的扶手箱的前6阶固有频率如表2所示。扶手箱前6阶模态振型如图8所示。

图6 扶手箱总成有限元模型

图7 扶手箱总成约束示意图

表1 扶手箱总成的材料参数

为避免汽车行驶时与其他系统产生共振,副仪表板子系统的第1阶模态频率须大于45 Hz,由表2可知,扶手箱总成第1阶模态频率为78.47 Hz,表明所设计的扶手箱总成符合副仪表系统的设计要求。

表2 扶手箱约束模态前6阶固有频率

由图8可知,扶手箱总成前6阶模态最大振动量基本上都在边缘或者拐角处,表明这些部位的刚度相对其余部位有些不足。在设计扶手箱时,加强筋的布置可以在边缘处密集一些;在局部振动过大的地方可以布置卡扣等结构来减小振动量;或者在副仪表板下部加放隔音棉进行吸音减振。

图8 扶手箱前6阶模态振型图

4 扶手箱铰链强度分析

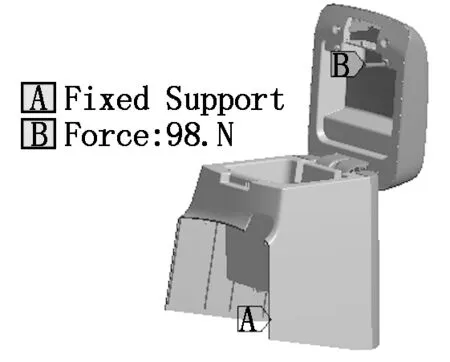

对扶手箱铰链进行静强度分析,校核其承载能力是否满足使用要求,若强度过剩,可对铰链进行轻量化设计;若强度不足,需要根据分析结果优化铰链的设计。根据扶手箱的工作状况,要求在扶手箱开启到最大位置时对其纵向施加98 N的力,扶手箱铰链不失效。因此铰链强度分析的边界条件为:将储物盒边界的表面固定,对扶手盖内表面纵向施加98 N的力,如图9所示。

图9 铰链强度分析边界条件

通过计算,铰链最大变形为0.878 mm,位于铰链的上端,此端是与扶手相连接的部分,因为力臂相对较长所以变形最大(如图10所示),该值小于塑料件的极限变形3 mm,满足设计要求。铰链的最大应力为70.504 MPa,位于铰链螺钉以及加强筋处(如图11所示),远小于25%GFPOM材料的屈服极限182 MPa,且存在2.5倍安全系数,满足设计要求。对结果分析可知,在设计铰链时应着重考虑加强筋的设计,尤其是加强筋的位置、厚度以及高度,以减小加强筋处的应力集中。

图10 铰链变形云图 图11 铰链应力云图

5 结论

(1) 本文总结了扶手箱的设计要点,建立了扶手箱的三维几何模型,并对扶手箱表面进行了曲面光顺分析及拔模分析。

(2) 通过对扶手箱进行静力学分析及模态分析,验证了设计的正确性和合理性,可为扶手箱的设计提供借鉴和参考。